一种agv用电池固定装置

技术领域

1.本实用新型属于agv换电池过程中电池自动更换和固定技术领域,更具体的说涉及一种agv用电池固定装置。

背景技术:

2.在工业应用中agv以充电蓄电池为其动力来源。在多车运行情况下,为了提高每台小车的利用效率,除了优化每台小车的任务调度的算法,也在充电电方面进行优化。当前技术多采用agv到充电桩充电,充电时间久,每台小车的利用率相对较低。现优化通过自动更换电池,并且蓄电池在小车内自动固定方式,在减少agv小车充电时间提高每台小车的利用率同时,确保电池在小车运动过程中的稳定性。现有技术中,电池在更换中和电池更换后,固定操作繁琐,且多为人工操作,导致换电池操作慢,且影响电池的固定效果,电池固定过松会影响电池接电的稳定性,国定过紧会对电池外壳造成损伤。

技术实现要素:

3.本实用新型的目的在于提供一种agv用电池固定装置,一方面实现在电池的更换中对电池进行自动夹紧,避免人工操误差大的问题,另一方面,通过电池固定装置实现对电池自动夹紧和固定,减少电池更换中人工操作,提高电池更换效率。

4.本实用新型技术方案一种agv用电池固定装置,包括设置在agv本体上的电池槽和设置在所述电池槽上电池入口位置的机械阻挡总成,电池入口设置在电池槽的一侧,所述机械阻挡总成在电池入口外部对电池槽内电池进行阻挡固定;所述机械阻挡总成包括固定在agv本体上的阻挡固定架、固定在所述阻挡固定架上的电动推杆和与所述电动推杆的前端部连接且朝向电池入口位置的阻挡头;对电池槽内电池阻挡固定时,所述阻挡头朝向电池靠近电池入口的侧面推出并与电池侧面接触。

5.优选地,所述机械阻挡总成设置有两个,且分别安装于电池入口的两侧的agv本体上,所述电动推杆和所述阻挡头呈水平状态向前推出至电池靠近电池入口的侧面前部。

6.优选地,所述阻挡固定架上设置有导轨固定板,所述导轨固定板上设置有与电动推杆推出方向平行的导轨,所述阻挡头套设在导轨上并沿所述导轨滑动。

7.优选地,所述阻挡头包括套设在所述导轨上的滑块、与所述滑块固定的滑块固定板和与所述滑块固定板固定的阻挡块;所述滑块固定板与所述电动推杆连接且与所述电池靠近电池入口的侧面平行,所述阻挡块设置在所述滑块固定板靠近所述电池的侧面上;对电池槽内电池阻挡固定时,所述阻挡块与电池靠近电池入口的侧面接触。

8.优选地,所述滑块固定板上固定有感应板,所述感应板随所述阻挡头往复移动,在感应板往复移动的路径上固定有第一接近开关和第二接近开关,所述第一接近开关与第二接近开关均与agv本体上的plc控制系统信号连接,分别获得电动推杆推出和回缩的到位位置。

9.优选地,所述电池槽内与电池入口相对的侧面上设置有行程开关和失电电磁铁,

所述行程开关和失电电磁铁均与agv本体上的plc控制系统信号连接,行程开关获得电池到位信号,失电电磁铁在plc控制系统控制下实现对电池进行吸、松操作。

10.优选地,所述电池槽内电池入口两侧的侧面上分别固定有侧导向总成,所述侧导向总成包括呈水平状态且与电池进入方向平行的的导向架和设置在所述导向架上的若干导向轮,所述导向轮的轮面与电池侧面接触。

11.优选地,所述电池槽内底面上均布设置有若干万向球轴承,所述电池置于所述万向球轴承上。

12.本实用新型技术方案的一种agv用电池固定装置的有益效果是:

13.1、通过设置电动推杆由电池侧面向电池前部推出阻挡头,实现对电池阻挡,将电池固定在电池槽内,一方面实现自动化操作,减少agv在换电池过程中人工操作,提高电池更换效率。另一方面,阻挡头由电池侧面推出,有效的避免了对电池施加的力度过大影响电池,破坏电池壳体的问题。

14.2、阻挡头通过与滑块固定板的连接,通过导轨等的设计,使得电动推杆在推出阻挡头的过程中,运动平稳。

15.3、第一接近开关和第二接近开关的设置,实现对电动推杆的自动控制,实现电池自动更换和自动固定。

附图说明

16.图1为本技术方案的一种agv用电池固定装置结构示意图,也即侧视图,

17.图2为图1的俯视图,

18.图3为本技术方案的一种agv用电池固定装置的背面示意图,

19.图4为本技术方案的一种agv用电池固定装置的正面示意图,

20.图5为机械阻挡总成结构示意图,

21.图6为图5背面示意图,

22.图7为侧导向总成结构示意图,

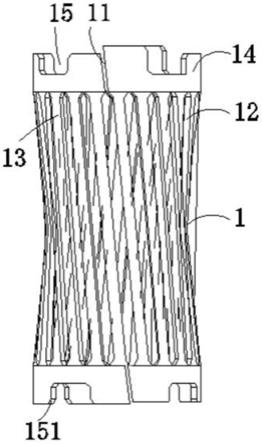

23.图8为侧导向总成剖视图,

24.图9为失电电磁铁安装示意图。

具体实施方式

25.为便于本领域技术人员理解本实用新型技术方案,现结合说明书附图对本实用新型技术方案做进一步的说明。

26.如图1所示,为agv用电池固定装置结构示意图,图1为主要包括有agv本体10、电池20、电池槽30和电池入口40,电池槽30呈半框型,在图1中,电池20沿箭头方向运动,实现进出电池槽30,在电池槽30的左侧位置为电池入口40。更换电池时,首先待换入电池被rgv运送至本agv本体10周围或附近,待命;然后再通过另一rgv将本agv本体10内待换出电池取出;再将换入电池放入本agv本体10的电池槽内,最后利用本技术方案中的agv用电池固定装置将电池牢牢的固定在电池槽30内即可。

27.如图1所示,本实用新型技术方案一种agv用电池固定装置,包括设置在agv本体10上的电池槽30和设置在电池槽30上电池入口40位置的机械阻挡总成1。电池入口40设置在

电池槽30的一侧,机械阻挡总成1在电池入口40外部对电池槽30内电池20进行阻挡固定,如图4所示。

28.如图5和图6所示,机械阻挡总成1包括固定在agv本体10上的阻挡固定架11、固定在阻挡固定架11上的电动推杆12和与电动推杆12的前端部连接且朝向电池入口40位置的阻挡头。机械阻挡总成1对电池槽20内电池20阻挡固定时,阻挡头朝向电池20靠近电池入口40的侧面推出并与电池20侧面接触。

29.基于上述两段技术方案,通过电动推杆12实现推出或回缩阻挡头,即实现在电池更换中,通过电动推杆12的自动控制,实现电池全自动更换,减少在电池更换中,工作人员的参与,提高电池更换效率,提高电池更换自动化程度,同时也降低了电池更换中的劳动强度。本技术方案中,用电动推杆12驱动阻挡头运动,阻挡头运行平稳,且有电池侧面将阻挡头推动至电池朝向电池入口的侧面前部,且与电池侧面接触,实现阻挡,有效的确保了对电池的固定前提下,避免对电池造成过度挤压,避免造成电池壳体损坏等问题。

30.本技术方案中,阻挡固定架11上设置有导轨固定板13,导轨固定板13上设置有与电动推杆12推出方向平行的导轨14。阻挡头套设在导轨14上并沿导轨14滑动。阻挡头包括套设在导轨14上的滑块15、与滑块15固定的滑块固定板16和与滑块固定板16固定的阻挡块17。滑块固定板16与电动推杆12连接且与电池20靠近电池入口40的侧面平行。阻挡块17为尼龙块,设置在滑块固定板16靠近电池20的侧面上。对电池槽30内电池20阻挡固定时,阻挡块17与电池20靠近电池入口40的侧面接触。

31.上述技术方案中,导轨14的设置,确保了阻挡块17在推动中移动平稳,也确保了与导轨14连接的滑块固定板16刚性,确保了滑块固定板16与阻挡块17在对电池阻挡时的稳定性,避免阻挡块17在电池的反向作用力下向外移动,确保了本机械阻挡总成1对电池实施阻挡的力度和能力。阻挡块17为尼龙块,使得阻挡块17在与电池接触中,不会损坏电池壳体结构,确保了电池的寿命。

32.上述技术方案中,机械阻挡总成1自身结构的设计,一方面便于对电池进行阻挡固定,另一方面结构简单,稳定性好,成本低,故障率少。

33.本技术方案中,机械阻挡总成1设置有两个,且分别安装于电池入口40的两侧的agv本体10上,电动推杆12和阻挡头呈水平状态向前推出至电池20靠近电池入口40的侧面前部。两机械阻挡总成1的设计,提高了机械阻挡总成1对电池阻挡固定的稳定性,使得电池受力均匀。

34.如图5所示,滑块固定板16上固定有感应板18,感应板18随阻挡头往复移动。在感应板18往复移动的路径上固定有第一接近开关101和第二接近开关102。第一接近开关101与第二接近开关102均与agv本体10上的plc控制系统信号连接,分别获得电动推杆12推出和回缩的到位位置。即电动推杆12在接收到向前推出的信号时,向前推出,至感应板18接触第一接近开关101,第一接近开关101将信号传递给plc控制系统,plc控制系统控制电动推杆12停止推动。电动推杆12在接收到回缩的信号时,推杆回缩,至感应板18接触第二接近开关102,第二接近开关102将信号传递给plc控制系统,plc控制系统控制电动推杆12停止回缩。第一接近开关101与第二接近开关102的设置,进一步实现本固定装置自动化操作。

35.本技术方案中,如图1,电池槽30内与电池入口40相对的侧面上设置有行程开关3和失电电磁铁4。行程开关3和失电电磁铁2均与agv本体10上的plc控制系统信号连接。行程

开关3获得电池20到位信号,失电电磁铁2在plc控制系统控制下实现对电池20进行吸、松操作。即在电池向电池槽内推动过程中,放电池运动至出发行程开关3,行程开关3将信号反馈至plc控制系统,此时plc控制系统控制失电电磁铁2失电,失电电磁铁2对电池进行吸引,对电池施加一个电磁吸力的固定。

36.如图2和图3所示,电池槽30内电池入口40两侧的侧面上分别固定有侧导向总成4。侧导向总成4包括呈水平状态且与电池20进入方向平行的的导向架41和设置在导向架41上的若干导向轮42。导向轮42的轮面与电池20侧面接触。导向轮42通过安装轴和轴承安装在导向架41上。侧导向总成4的设置,一方面由电池两侧对电池进行限位和导向,避免电池在进出电池槽的过程中出现偏移或晃动的问题,另一方面导向轮42的轮面与电池20侧面接触,降低电池侧面在进出电池槽时受到的摩擦力,不但降低了电池进出受到的阻力,好降低了电池受到的磨损。

37.如图1和他=图4所示,电池槽30内底面上均布设置有若干万向球轴承5,电池20置于万向球轴承50上。万向球轴承50的设置,降低电池底面在进出电池槽时受到的摩擦力,不但降低了电池进出受到的阻力,降低了电池受到的磨损。

38.本实用新型技术方案一种agv用电池固定装置,应用在agv更换电池过程中,对更换后置于agv内的电池进行固定,在agv更换电池时,结合两台结构简单,运动控制也较为简单的rgv同时工作,同时,通过上位机和电池更换时进行自动控制的调度系统进行控制。所以,agv更换电池的整体过程为:

39.第一步,通过人工观察电池电量或agv上的plc控制系统接收到电池电量信号,将需要更换电池的信号传递至上位机;然后上位机反馈信息,给agv上的plc控制系统发送更换电池信号。

40.第二步,agv上的plc控制系统向两机械阻挡总成1下发回缩信号,电动推杆12带动阻挡块17向后移动,离开电池20前部,便于电池出电池槽。在阻挡块17回缩中,与滑块固定板16固定的感应板18首先接触第二接近开关102,第二接近开关102获得电动推杆12回缩到位信号,即两机械阻挡总成1回缩到位,并将信号传递至plc控制系统。

41.第三步,plc控制系统接接收到两机械阻挡总成1回缩到位信号后,plc控制系统将信号上报上位机,上位机上报调度系统,调度系统下发信号给自动换电池rgv小车,rgv小车来更换电池。首先rgv小车取电池部位吸合固定待换出电池,rgv上报信号至调度系统,取电池前固定完。

42.第四步,调度系统下发rgv取电池前固定完成信号给上位机,上位机下发信号给plc控制系统,plc控制系统下发信号并控制失电电磁铁得电,电磁铁释放、放松电池,然后rgv小车抽取出待换出电池,并将信号上报调度系统。

43.第六步,调度系统接收电池已经抽出信号,通知另一rgv,将待换入电池放入电池槽内,并将电池向电池槽内推动,在电池进入电池槽内后并触发行程开关,行程开关将信号上报plc控制系统。

44.第七步,plc控制系统接收行程开关被触发信号,控制失电电磁铁断电,实现对电池吸紧,然后将信号上报plc控制系统。

45.第八步,plc控制系统接收失电电磁铁断电信号,控制两机械阻挡总成1向外推出阻挡块17,在与滑块固定板16固定的感应板18首先接触第一接近开关101,第一接近开关

101获得电动推杆12推出到位信号,即两机械阻挡总成1推出到位,并将信号传递至plc控制系统。

46.第九步,plc控制系统接收到两机械阻挡总成1到位信号后,上报上位机,上位机将信号上报调度系统,调度系统控制rgv撤出,完成了整个电池更换操作。

47.本实用新型技术方案在上面结合附图对实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性改进,或未经改进将实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。