1.本技术涉及空间网壳施工技术领域,尤其涉及一种用于后成形网壳的滑移装置。

背景技术:

2.后成形网壳是指首先在地面上布置网壳通长构件,采用剪式铰节点连接形成平面网格,然后通过平推底部节点或杆件等方式使网壳通长构件受弯起拱,从而实现网壳曲面造型,使平面网格后成形为一类特殊的网壳结构。后成形网壳结构的成形方式主要有平推法、吊装法、沉降法等等,其中平推法可实现网壳在地面拼装后的直接成形,施工技术较为简单,但目前用于平推网壳的滑移装置研发较少。

技术实现要素:

3.本技术所要解决的技术问题是针对上述现有技术的不足提供一种用于后成形网壳的滑移装置,为后成形网壳的施工提供一种安全可靠、省力便捷、易于操控的施工装置。

4.为了实现上述目的,本装置所采用的具体技术方案为:

5.一种用于后成形网壳的滑移装置,包括滑移轨道、前连接板、后连接板、滑车、杆件固定件、钢丝绳、第一滑轮组和第二滑轮组;

6.所述滑移轨道包括槽钢、前端限位板和后端限位板;所述前端限位板位于槽钢前端并与槽钢固定连接;所述后端限位板位于槽钢后端并与槽钢固定连接;所述滑移轨道与地面固定连接;所述滑移轨道为三个,间隔均匀布置;

7.所述前连接板与前端限位板固定连接;所述后连接板与后端限位板固定连接;所述后连接板设有两个第一通孔;

8.所述滑车包括载物台和车轮组件;所述载物台为矩形钢板;所述车轮组件包括车轮、车轮连接件和转动轴;所述车轮连接件与载物台固定连接;所述车轮连接件与车轮通过转动轴转动连接;所述车轮组件置入槽钢的空槽内;所述车轮组件以前、后两个车轮组件为一组,共布置三组,三组车轮组件与三个滑移轨道的位置对应布置;

9.所述杆件固定件为“几”字形,形成内部空腔;所述杆件固定件为四个,间隔均匀布置;所述杆件固定件将网壳杆件与载物台固定连接;

10.所述第一滑轮组包括第一滑轮、第二滑轮、第一滑轮组连接件、第一转动轴、第二转动轴、挂钩;所述第一滑轮组连接件前端与前连接板固定连接;所述挂钩与第一滑轮组连接件后端固定连接;所述第一滑轮与第一滑轮组连接件通过第一转动轴转动连接;所述第二滑轮与第一滑轮组连接件通过第二转动轴转动连接;

11.所述第二滑轮组包括第三滑轮、第四滑轮、第二滑轮组连接件、第三转动轴和第四转动轴;所述第二滑轮组连接件后端与载物台前端面固定连接;所述第三滑轮与第二滑轮组连接件通过第三转动轴转动连接;所述第四滑轮与第二滑轮组连接件通过第四转动轴转动连接;

12.所述钢丝绳将第一滑轮组与第二滑轮组连接组合;所述钢丝绳固定端与挂钩固定

连接;所述钢丝绳牵拉端依次绕过第四滑轮、第二滑轮、第三滑轮和第一滑轮,并从第一通孔穿出;

13.所述第一滑轮组、第二滑轮组和钢丝绳均为两个。

14.作为本技术进一步改进的技术方案,所述槽钢底板前后两端各设有一个通孔;第一螺栓穿过通孔将槽钢与地面预埋板固定连接。

15.作为本技术进一步改进的技术方案,所述前连接板上设有通孔,所述前端限位板上也设有通孔;第四螺栓依次穿过前连接板的通孔、前端限位板的通孔,将前连接板与前端限位板固定连接;所述后连接板上设有通孔,所述后端限位板上也设有通孔;第五螺栓依次穿过后连接板的通孔、后端限位板的通孔,将后连接板与后端限位板固定连接。

16.作为本技术进一步改进的技术方案,所述杆件固定件上设有通孔;所述载物台上也设有通孔;将网壳杆件置于载物台上并且穿过杆件固定件的内部空腔;第六螺栓依次穿过杆件固定件的通孔、载物台的通孔,将杆件固定件与载物台固定连接。

17.作为本技术进一步改进的技术方案,所述杆件固定件的内部空腔宽度与网壳杆件宽度相等,所述杆件固定件的内部空腔高度与网壳杆件高度相等。

18.作为本技术进一步改进的技术方案,所述第一滑轮组连接件前端设有通孔;所述前连接板上也设有通孔;第二螺栓依次穿过第一滑轮组连接件前端的通孔、前连接板的通孔,将第一滑轮组连接件与前连接板固定连接;所述第二滑轮组连接件后端设有通孔;所述载物台前端面上设有螺栓孔;第三螺栓依次穿过第二滑轮组连接件后端的通孔、载物台前端面上的螺栓孔,将第二滑轮组连接件与载物台固定连接。

19.作为本技术进一步改进的技术方案,所述第一滑轮组、第二滑轮组和钢丝绳位于相邻两个滑移轨道之间;所述后连接板上的第一通孔与第一滑轮组、第二滑轮组的位置对齐布置。

20.作为本技术进一步改进的技术方案,所述车轮组件宽度与槽钢的空槽宽度相等。

21.本技术各零部件均可在工厂预制加工。通过牵拉钢丝绳,滑车将沿滑移轨道运动,同时推动固定于滑车上的网壳杆件,从而实现网壳后成形目标。在第一滑轮组与第二滑轮组的共同作用下,钢丝绳中拉力约为推动网壳杆件所需水平力的1/4。本装置使平推法施工省力便捷,易于操控,安全可靠,可有效提高施工效率。

附图说明

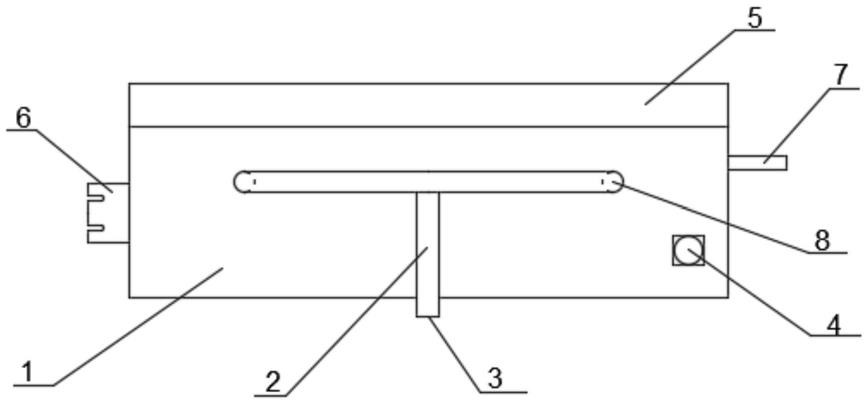

22.附图1:本技术实现的滑移装置示意图。

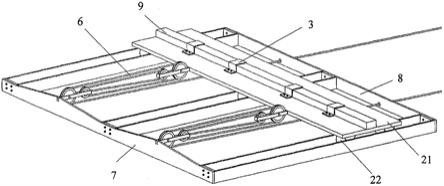

23.附图2:本技术实现的滑移装置的滑移轨道、前连接板、后连接板连接分解示意图。

24.附图3:本技术实现的滑移装置的滑车和杆件固定件结构示意图。

25.附图4:本技术实现的滑移装置的第一滑轮组和前连接板连接分解示意图。

26.附图5:本技术实现的滑移装置的第二滑轮组和后连接板连接分解示意图。

27.附图6:本技术实现的滑移装置的钢丝绳连接第一滑轮组和第二滑轮组示意图。

28.附图7:本技术实现的滑移装置的滑移轨道与地面连接分解示意图。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

30.一种用于后成形网壳的滑移装置,包括滑移轨道、前连接板7、后连接板8、滑车、杆件固定件3、钢丝绳6、第一滑轮组和第二滑轮组;

31.参见图1、图2、图7,所述滑移轨道包括槽钢11、前端限位板12和后端限位板13;所述前端限位板12位于槽钢前端并与槽钢11固定连接;所述后端限位板13位于槽钢后端并与槽钢11固定连接;所述滑移轨道与地面固定连接;所述滑移轨道为三个,间隔均匀布置;

32.所述前连接板7与前端限位板12固定连接;所述后连接板8与后端限位板13固定连接;所述后连接板8设有两个第一通孔81;

33.参见图1、图3,所述滑车包括载物台21和车轮组件;所述载物台21为矩形钢板;所述车轮组件包括车轮22、车轮连接件23和转动轴24;所述车轮连接件23与载物台21固定连接;所述车轮连接件23与车轮22通过转动轴24转动连接;所述车轮组件置入槽钢11的空槽内;所述车轮组件以前、后两个车轮组件为一组,共布置三组,三组车轮组件与三个滑移轨道的位置对应布置;

34.所述杆件固定件3为“几”字形,形成内部空腔;所述杆件固定件3为四个,间隔均匀布置;所述杆件固定件3将网壳杆件9与载物台21固定连接;

35.参见图1、图4,所述第一滑轮组包括第一滑轮41、第二滑轮42、第一滑轮组连接件43、第一转动轴45、第二转动轴46、挂钩44;所述第一滑轮组连接件43前端与前连接板7固定连接;所述挂钩44与第一滑轮组连接件43后端固定连接;所述第一滑轮41与第一滑轮组连接件43通过第一转动轴45转动连接;所述第二滑轮42与第一滑轮组连接件43通过第二转动轴46转动连接;

36.参见图1、图5,所述第二滑轮组包括第三滑轮51、第四滑轮52、第二滑轮组连接件53、第三转动轴54和第四转动轴55;所述第二滑轮组连接件53后端与载物台21前端面固定连接;所述第三滑轮51与第二滑轮组连接件53通过第三转动轴54转动连接;所述第四滑轮 52与第二滑轮组连接件53通过第四转动轴55转动连接;

37.参见图1、图2、图4、图5、图6,所述钢丝绳6将第一滑轮组与第二滑轮组连接组合;所述钢丝绳6固定端与挂钩44固定连接;所述钢丝绳6牵拉端依次绕过第四滑轮52、第二滑轮42、第三滑轮51和第一滑轮41,并从第一通孔81穿出;

38.所述第一滑轮组、第二滑轮组和钢丝绳6均为两个。

39.作为优选方案,本实施例中,所述槽钢11底板前后两端各设有一个通孔;第一螺栓111 穿过通孔将槽钢11与地面预埋板固定连接。所述前连接板7上设有通孔,所述前端限位板 12上也设有通孔;第四螺栓71依次穿过前连接板7的通孔、前端限位板12的通孔,将前连接板7与前端限位板12固定连接;所述后连接板8上设有通孔,所述后端限位板13上也设有通孔;第五螺栓82依次穿过后连接板8的通孔、后端限位板13的通孔,将后连接板8与后端限位板13固定连接。所述杆件固定件3上设有通孔;所述载物台21上也设有通孔;将网壳杆件9置于载物台21上并且穿过杆件固定件3的内部空腔;第六螺栓32依次穿过杆件固定件3的通孔、载物台21的通孔,将杆件固定件3与载物台21固定连接。所述杆件固定件3的内部空腔宽度与网壳杆件9宽度相等,所述杆件固定件3的内部空腔高度与网壳杆件 9高度相等。所述第一滑轮组连接件43前端设有通孔;所述前连接板7上也设有通孔;第二螺栓431依次穿过第一滑轮组连接件43前端的通孔、前连接板7的通孔,将第一滑轮组连接件43与前连接板7

固定连接;所述第二滑轮组连接件53后端设有通孔;所述载物台21前端面上设有螺栓孔;第三螺栓531依次穿过第二滑轮组连接件53后端的通孔、载物台21前端面上的螺栓孔,将第二滑轮组连接件53与载物台21固定连接。所述第一滑轮组、第二滑轮组和钢丝绳6位于相邻两个滑移轨道之间;所述后连接板8上的第一通孔81与第一滑轮组、第二滑轮组的位置对齐布置。所述车轮组件宽度与槽钢11的空槽宽度相等。

40.本实施例中,通过牵拉钢丝绳,滑车将沿滑移轨道运动,同时推动固定于滑车上的网壳杆件,从而实现网壳后成形目标。在第一滑轮组与第二滑轮组的共同作用下,钢丝绳中拉力约为推动网壳杆件所需水平力的1/4,本装置使施工省力便捷、安全可靠。

41.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其技术构思加以等同替换或改变,都应涵盖在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。