1.本实用新型属于压印技术领域,尤其是涉及一种高温真空压印设备。

背景技术:

2.目前市面上的用于实验室的纳米自动压印机,大多采用气压方式施压,压印机样品最高也只能加热到250℃左右,但随着新材料的应用以及新的工艺要求的出现,需要一款能在500℃高温并且真空的环境下,进行纳米压印工艺,以填补500℃高温真空环境下的热压印设备的空白。

技术实现要素:

3.本实用新型旨在解决上述技术问题,提供一种高温真空压印设备。

4.为了达到上述目的,本实用新型采用如下技术方案:

5.一种高温真空压印设备,包括真空箱、真空泵、加热盘、施压板组件、电缸和可编程逻辑控制器plc,所述真空泵与所述真空箱连接,用于将真空箱内腔抽真空,所述加热盘和施压板组件设置在所述真空箱内腔中,所述电缸与所述施压板组件连接,用于驱动所述施压板组件上下移动,所述电缸与所述可编程逻辑控制器plc电连接,所述施压板组件包括设置在所述施压板组件底部的施压板,所述加热盘固定设置在所述施压板组件下方,所述加热盘包括加热部件,所述加热部件与所述可编程逻辑控制器plc电连接,所述加热盘内设有温度传感器、冷却液/气进口、冷却液/气出口以及冷却管路,所述温度传感器与所述可编程逻辑控制器plc电连接,所述冷却管路的两端分别与所述冷却液/气进口、冷却液/气出口连接,所述冷却液/气进口、冷却液/气出口连接有冷却液/气循环装置,所述冷却液/气循环装置与所述可编程逻辑控制器plc电连接。

6.作为优选,所述高温真空压印设备还包括若干导柱和球头调整件,所述球头调整件包括脚套和球头部件,所述球头部件的底端设有球头,所述球头转动设置在所述脚套内,所述脚套固定设置在所述施压板组件的顶部,所述电缸包括动力输出轴,所述动力输出轴的下端与所述球头部件的上端固定连接。

7.作为优选,所述真空箱上设有供所述动力输出轴穿过的动力输出轴安装孔,所述真空箱上在所述动力输出轴安装孔上固定安装有轴向动态密封件,所述动力输出轴与所述轴向动态密封件滑动配合。通过轴向轴向动态密封件,保证动力输出轴在上下运动时,真空箱腔内仍保持真空状态。

8.作为优选,所述高温真空压印设备还包括固定顶板,所述固定顶板设置在所述施压板组件的上方,所述固定顶板与各导柱固定连接。

9.作为优选,所述施压板组件的下方还固定设有底板、隔热板和保温外壳,所述隔热板固定设置在所述加热盘的下面,所述保温外壳包裹在所述加热盘和所述隔热板外,所述加热盘、隔热板和保温外壳固定安装在所述底板的上面。通过隔热板、保温外壳、真空箱内的真空环境,大大降低了由于热传导、热对流、热辐射的热量损失,大大提高了升温速度和

能源利用率。

10.作为优选,所述真空箱上设有用于断开和连通真空箱内腔和外界大气的电磁阀,所述电磁阀与所述可编程逻辑控制器plc电连接。

11.作为优选,所述真空箱包括真空箱箱体和真空箱箱门,所述真空箱箱门通过转轴转动连接在所述真空箱箱体上,所述真空箱箱体在与所述真空箱箱门的接触部分设有一圈密封槽,所述密封槽内设有密封圈以密封真空箱箱体和真空箱箱门之间的间隙。

12.作为优选,所述真空箱内设有用于安装所述加热盘、底板、隔热板和保温外壳的安装架,所述安装架固定设置在所述真空箱内腔的侧壁上。

13.采用上述技术方案后,本实用新型具有如下优点:

14.本实用新型的高温真空压印设备,由真空泵对腔室内抽真空,真空度达到-95kpa以上后,启动加热盘对样品进行加热,采用温度传感器将样品当前温度传递给可编程逻辑控制器plc,进行温度控制;加热盘达到设定温度值后,电缸通过动力输出轴带动施压板组件向下运动,实现高温真空环境下的加压过程;保证样品受力均匀,保持该压力一段时间,使得样品结构得到完全填充;在保压的状态下,对加热盘通入循环冷空气或者冷却液,实现真空状态下对样品的冷却;冷却到工艺所需温度后,电缸带动动力输出轴向上运动,撤销施压板组件对样品的压力,同时让外部气体进入真空箱内,平衡气压;箱内气压与外界气压一致后,打开真空箱,取出样品,完成压印工艺。本实用新型的高温真空压印设备,实现了500℃高温并且真空的环境下,进行纳米压印工艺的工艺需求。

附图说明

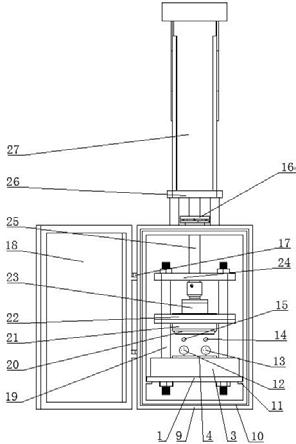

15.图1为一种高温真空压印设备的结构示意图;

16.图2为一种高温真空压印设备的施压装置的结构示意图;

17.图3为一种高温真空压印设备的加热装置的结构示意图;

18.图中:

19.1-底板;2-隔热板;3-保温外壳;4-加热盘;5-冷却液/气进口;6-加热盘线圈;7-温度传感器;8-冷却液/气出口;9-真空箱;10-密封圈;11-安装架;12-电源航空插头;13-信号航空插头;14-进冷却液/气接口;15-出冷却液/气接口;16-轴向动态密封件;17-转轴;18-真空箱箱门;19-导柱;20-施压板;21-施压隔热板;22-活动板;23-球头调整件;24-固定顶板;25-动力输出轴;26-电缸安装法兰;27-电缸。

具体实施方式

20.以下结合附图及具体实施例,对本实用新型作进一步的详细说明。

21.如图1-3所示,一种高温真空压印设备,包括真空箱、真空泵、加热盘、底板、隔热板、保温外壳、施压板组件、固定顶板、若干导柱19、球头调整件23、电缸27、可编程逻辑控制器plc、电磁阀。

22.所述加热盘、底板、隔热板、保温外壳、施压板组件、固定顶板、若干导柱、球头调整件设置在所述真空箱内腔中。本实施例中,所述导柱19的数量为四根,四根导柱19分别设置在所述施压板组件的四个角上。所述导柱19均竖直设置,所述施压板组件与各导柱19滑动连接。

23.所述施压板组件包括活动板22、施压隔热板21和施压板20。所述活动板22包括与所述若干导柱19滑动配合的若干导孔,所述施压隔热板21固定连接在所述活动板22的下面,所述施压板20固定连接在所述施压隔热板21的下面。施压隔热板21起到了施压板组件的施压部分和滑动连接部分即施压板20和活动板22之间的隔热作用,降低了施压板组件与导柱19之间的接触温度,进而提升了装置的使用寿命。

24.所述施压板组件的下方固定设有加热盘4、底板1、隔热板2和保温外壳3。所述隔热板2固定设置在所述加热盘4的下面,所述保温外壳3包裹在所述加热盘4和所述隔热板2外,所述加热盘4、隔热板2和保温外壳3固定安装在所述底板1的上面。通过隔热板、保温外壳、真空箱内的真空环境,大大降低了由于热传导、热对流、热辐射的热量损失,大大提高了升温速度和能源利用率。

25.所述球头调整件23包括脚套和球头部件,所述球头部件的底端设有球头,所述球头转动设置在所述脚套内,所述脚套固定设置在所述施压板组件的顶部。所述电缸27包括动力输出轴25,所述动力输出轴25的下端与所述球头部件的上端螺纹连接。

26.所述若干导柱19、施压板组件、球头调整件23、加热盘4设置在一真空箱9内。所述真空箱9上设有供所述动力输出轴25穿过的动力输出轴安装孔,所述真空箱9上在所述动力输出轴安装孔上固定安装有轴向动态密封件16,所述动力输出轴25与所述轴向动态密封件16滑动配合,从而保证真空箱9内的真空状态。

27.所述加热盘4包括加热部件,本实施例中,所述加热部件为加热盘线圈6,所述加热盘线圈6与所述可编程逻辑控制器plc电连接。

28.所述加热盘4内设有温度传感器7、冷却液/气进口5、冷却液/气出口6以及冷却管路,所述温度传感器7与所述可编程逻辑控制器plc电连接,所述冷却管路的两端分别与所述冷却液/气进口5、冷却液/气出口8连接,所述冷却液/气进口5、冷却液/气出口8连接有冷却液/气循环装置,所述冷却液/气循环装置与所述可编程逻辑控制器plc电连接。

29.220v电源通过电源航空插头12与加热盘线圈6连接,给加热盘4提供电能产生热量,加热盘4当前温度由温度传感器7通过信号航空插头13传给温控器进行控制与显示。

30.所述固定顶板24设置在所述施压板组件的上方,所述固定顶板24与各导柱19固定连接。固定顶板24起到两种作用:一是起到对施压板20的限位作用;二是起到对各导柱19的加固作用,限制了各导柱19的相对位置且避免了导柱19的晃动。

31.电缸27上固定连接有电缸安装法兰26,电缸27通过所述电缸安装法兰26固定安装在所述真空箱9上。

32.电缸27带动动力输出轴25向下运动,动力输出轴25通过球头调整件23将运动传递到活动板22,带动活动板22向下运动,当施压板20接触到样品时,开始对样品施压,加压过程中,若样品台与施压板20并不平行,在压力的作用下,通过球头调整件23自适应样品台的倾斜状态,保持压合面的平行,从而保证压力的均匀。压印结束后,由动力输出轴25将活动板22向上提升,撤销压印力。

33.电磁阀设置在真空箱9上,用于断开和连通真空箱9内腔和外界大气,所述电磁阀与所述可编程逻辑控制器plc电连接。

34.所述真空箱9包括真空箱箱体和真空箱箱门18,所述真空箱箱门18通过转轴17转动连接在所述真空箱箱体18上。所述真空箱箱体在与所述真空箱箱门18的接触部分设有一

圈密封槽,所述密封槽内设有密封圈10以密封真空箱箱体和真空箱箱门18之间的间隙。

35.所述真空箱9内设有用于安装所述加热盘4、底板1、隔热板2和保温外壳3的安装架11,所述安装架11固定设置在所述真空箱9内腔的侧壁上。

36.所述真空箱9上设有进冷却液/气接口14和出冷却液/气接口15,进冷却液/气接口14与冷却液/气进口5连接,出冷却液/气接口15与冷却液/气出口8连接。外部冷却气体通过真空箱9上的进冷却液/气接口14进入加热盘4的冷却液/气进口5,从加热盘4的冷却液/气出口8进入真空箱上的出冷却液/气接口15,从而将热量带出腔体。

37.压印工艺流程如下:关闭真空箱,卡紧锁紧机构形成真空腔室

→

抽真空(真空度达到90以上,防止空气中氧气在高温状态下氧化压印胶)

→

加热(400℃及以上)

→

一次加压

→

二次加压(压力比第一次要大)

→

保持状态(一般延时一段时间,确保压印成功)

→

通气进行气冷

→

通水进行水冷

→

冷却到常温后,往真空腔里充气,平衡真空腔室内外气压

→

打开真空箱

→

取出产品。

38.除上述优选实施例外,本实用新型还有其他的实施方式,本领域技术人员可以根据本实用新型作出各种改变和变形,只要不脱离本实用新型的精神,均应属于本实用新型所附权利要求所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。