一种cvd生长石墨烯粉体中进气管内壁积碳去除方法

技术领域

1.本发明属于石墨烯的技术领域,具体涉及一种cvd生长石墨烯粉体中进气管内壁积碳去除方法。

背景技术:

2.石墨烯是一种由碳原子以sp2杂化组成的二维蜂窝状晶体材料。由于其具有优异的光学、电学、力学特性,在材料学、微纳米加工、能源、生物医学等领域具有重要的应用前景,因此受到诸多研究工作者的广泛关注。

3.目前石墨烯粉体的制备方法有机械剥离法、氧化还原法和cvd(化学气相沉积)法;机械剥离法虽然能制备得到缺陷少的石墨烯粉体,但是石墨烯层数厚,制备成本高;氧化还原法虽然能以较低成本制备石墨烯粉体,但是因为使用大量的强酸、强氧化剂,不仅对石墨烯的结构造成严重破坏,而且在制备过程中产生的大量废水也会对环境造成严重污染。cvd(化学气相沉积)法是目前公认的制备高质量石墨烯薄膜以及石墨烯粉体最有效的方法。

4.cvd法制备石墨烯粉体一般是将含碳源气体通入熔融的液态金属中,在液态金属内部产生大量气泡,石墨烯就在气泡表面生长,当气泡到达液面后,气泡破裂,石墨烯粉体随气流从排出进入收集装置中,然后通过气固分离系统就得到石墨烯粉体。但是利用cvd方法在熔融态金属中生长石墨烯粉体时,随着生长的持续进行,由于甲烷裂解的长链副产物在插入熔融态金属液面下的进气管口内壁积碳,致使进气管口内径不断减小,最终造成气流堵塞,以至无法继续通气生长石墨烯粉体。

5.目前常用的去除进气管积碳的方法:第一种是用钻头将进气管口内壁积碳钻掉;第二种是通过降低含碳气体浓度或者降低生长温度,以减缓生长速度,从而减缓管壁积碳速度;目前这两种方法均存在一定的缺陷:第一种方法必须要在生长停止,高温炉内温度降至室温,打开炉盖,取出进气管才能用钻头将进气管口内壁积碳钻掉,这种方法不仅前后石墨烯生长的间隔周期长,而且反复升降温也会增加能耗,粉体生长效率低;而第二种方法虽然能减缓进气管口内壁积碳的速度,但是含碳气体高温裂解效率也会随之降低,从而会影响石墨烯粉体的生长效率。

技术实现要素:

6.发明目的:本发明目的在于针对现有技术的不足,提供一种cvd生长石墨烯粉体中进气管内壁积碳去除方法;本发明所述方法不仅能高效去除进气管内壁积碳,而且操作简单,从暂停石墨烯粉体生长到再次生长间隔时间短,石墨烯粉体生长效率高。

7.实现本发明的技术方案是:

8.本发明所述一种cvd生长石墨烯粉体中进气管内壁积碳去除方法,包括以下步骤:

9.s1、将石墨进气管插入液态金属中,然后通过石墨进气管向液态金属中通入含碳源气体/氮气的混合气体,在所述液态金属中生长石墨烯粉体,所述石墨烯粉体连续生长预定时间后,断开含碳源气体,氮气流量保持不变,暂停石墨烯粉体生长;

10.s2、调整熔融液态金属的温度;

11.s3、将石墨进气管的出气口移出液态金属的液面,然后向石墨进气管内通入氧气/氮气混合气体;

12.s4、所述氧气/氮气混合气体通入设定时间后,断开氧气,氮气流量保持不变,降温。

13.本发明进一步优选地技术方案为,所述步骤s1中,将石墨进气管通过升降装置插入液态铜中,然后通过石墨进气管向液态铜中通入甲烷/氮气的混合气体,在所述液态铜中生长石墨烯粉体,所述石墨烯粉体连续生长8-12h后,断开甲烷,氮气流量保持不变,暂停石墨烯粉体生长。

14.优选地,所述步骤s2中,通过调节加热功率,使液态铜温度处于1100℃~1600℃。

15.优选地,所述液态铜的温度为1150℃~1400℃。本发明通过调节液态铜的温度,使石墨进气管的温度上升至积碳与氧气能够反应的温度范围内,保证石墨进气管内壁积碳与氧气顺利进行化学反应,从而刻蚀积碳。

16.优选地,所述步骤s3中,所述石墨进气管的出气口移出液态铜液面的距离为0.5~25cm,停留5s~8min后,向石墨进气管通入氧气/氮气混合气体。本发明将石墨进气管的出气口移出液态铜液面一段距离,并通过调节加热功率控制液态铜的温度,对石墨进气管的下部进行加热,停留一段时间为了使石墨进气管的中部和上部温度下降至石墨与氧气反应的温度之下,保证氧气不会对石墨进气管的上部和中部造成烧蚀。

17.优选地,所述步骤s3中,氧气/氮气混合气体替换为氢气/氮气混合气体或者二氧化碳/氮气混合气体。本发明方法并不仅仅限于氧气/氮气混合气体,还可以采用氢气/氮气混合气体或者二氧化碳/氮气混合气体,通过氢气或二氧化碳在高温下与碳发生反应,其分别涉及到c 2h2→

ch4和c co2→

2co两组化学反应式,同样可以将石墨进气管下部出气口内壁积碳刻蚀掉。

18.优选地,所述石墨进气管的出气口移出液态铜液面的距离为0.5~10cm,停留时间为20s~5min。本发明通过对石墨进气管的出气口移出液态铜液面距离和停留时间的进一步限制,可以更好达到去除积碳的效果。

19.优选地,所述步骤s3中,氧气/氮气混合气体中的氧气流量为0.1~10slm。该氧气流量能够使氧气更充分地与积碳进行化学反应,不会造成氧气的浪费。

20.优选地,所述步骤s4中,氧气/氮气混合气体通入20s~10min后,断开氧气,氮气流量保持不变,降温。

21.优选地,所述步骤s4中,氧气/氮气混合气体通入时间为20s~6min。本发明通过对氧气/氮气混合气体通入时间的限制,来保证能够将石墨进气管的出气口内壁积碳完全清除,同时不会对石墨进气管造成烧蚀。

22.本发明的方法创造性地提出,在石墨烯粉体生长过程中,通过暂停石墨烯粉体的生长,进行去除石墨进气管内壁积碳,先将石墨进气管的出气口移出液态铜的液面一段距离,并通过调节加热功率控制液态铜的温度,这样不仅能够利用现有装备给石墨进气管的下部进行加热;同时,在通入氧气/氮气混合气体之前,将石墨进气管停留一段时间,是为了石墨进气管的中部和上部温度降至使石墨能与氧气反应的温度之下,这样的步骤设计,能够保证氧气/氮气混合气体中的氧气顺利与位于石墨进气管内壁下部的积碳进行化学反

应,从而将积碳清除;另外,通过控制氧气的浓度和通入时间,来保证能够将石墨进气管的出气口内壁积碳完全清除,同时不会对石墨进气管造成烧蚀,保证后续石墨进气管能够继续使用,以使石墨烯粉体短时间能够继续生长。

23.本发明所述方法中的各步骤均在常压下进行,排气阀门均处于打开状态,操作简单;本发明不仅能高效去除石墨进气管出气口内壁积碳,而且操作简单,从暂停石墨烯粉体生长到再次生长间隔时间短,石墨烯粉体生长效率高,具有明显显著的技术效果;同时也避免反复拆卸时石墨进气管管件的损坏,提高了石墨进气管的使用寿命,进而节约生产成本。

24.采用了上述技术方案,本发明具有以下的有益效果:

25.(1)本发明的方法创造性地提出,在石墨烯粉体生长过程中,通过暂停石墨烯粉体的生长,进行去除石墨进气管内壁积碳,本发明不仅能高效去除石墨进气管出气口内壁积碳,而且操作简单,从暂停石墨烯粉体生长到再次生长间隔时间短,石墨烯粉体生长效率高,具有明显显著的技术效果;同时也避免反复拆卸时石墨进气管管件的损坏,提高了石墨进气管的使用寿命,进而节约生产成本。

26.(2)本发明先将石墨进气管的出气口移出液态铜的液面一段距离,并通过调节加热功率控制液态铜的温度,这样能够利用现有装备给石墨进气管的下部进行加热;同时,在通入氧气/氮气混合气体之前,将石墨进气管停留一段时间,是为了石墨进气管的中部和上部温度降至使石墨能与氧气反应的温度之下,这样的步骤设计,能够保证氧气/氮气混合气体中的氧气顺利与位于石墨进气管内壁下部的积碳进行化学反应,从而将积碳清除。

27.(3)本发明中通过控制氧气的浓度和通入时间,来保证能够将石墨进气管的出气口内壁积碳完全清除,同时不会对石墨进气管造成烧蚀,保证后续石墨进气管能够继续使用,以使石墨烯粉体短时间能够继续生长。

附图说明

28.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中:

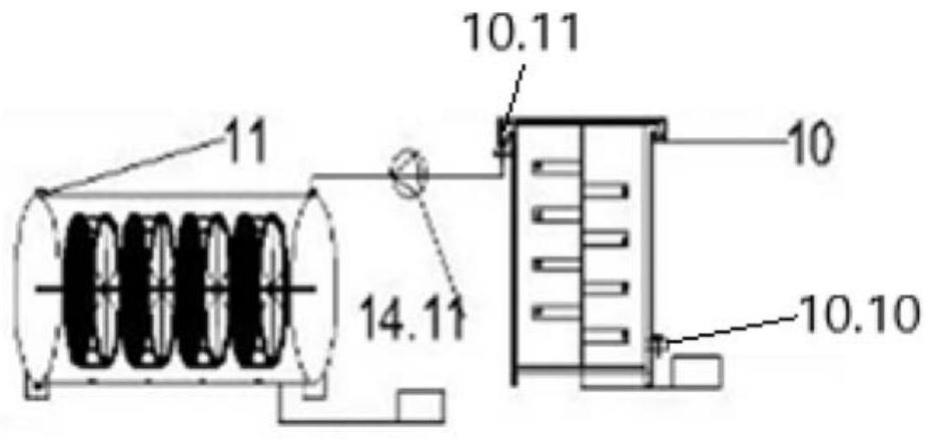

29.图1为本发明所述cvd生长石墨烯粉体生长的核心部件结构图;

30.图2为本发明所述进气管内壁积碳去除方法中的核心部件结构图。

31.图中,1-石墨坩埚,2-液态铜,3-石墨进气管,4-加热炉,5-积碳。

具体实施方式

32.下面通过附图对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

33.实施例1:一种cvd生长石墨烯粉体中进气管内壁积碳去除方法,包括以下步骤:

34.s1、将石墨进气管通过升降装置插入液态铜中,然后通过石墨进气管向液态铜中通入甲烷/氮气的混合气体,在液态铜中生长石墨烯粉体,石墨烯粉体连续生长8-12h后,断开甲烷,氮气流量保持不变,暂停石墨烯粉体生长;

35.s2、通过调节加热功率,使液态铜温度处于1100℃~1600℃,液态铜的优选地温度为1150℃~1400℃;本实施例通过调节液态铜的温度,使石墨进气管的下部温度上升至积碳与氧气能够反应的温度范围内,保证石墨进气管出气口内壁积碳与氧气顺利进行化学反

应,从而刻蚀积碳。

36.s3、石墨进气管的出气口移出液态铜液面的距离为0.5~25cm,停留5s~8min后,向石墨进气管内通入氧气/氮气混合气体,其中,氧气/氮气混合气体中的氧气流量为该氧气流量能够使氧气更充分地与积碳进行化学反应,不会造成氧气的浪费;本实施例中石墨进气管的出气口移出液态铜液面的距离优选为0.5~10cm,停留时间优选为20s~5min;本步骤中将石墨进气管的出气口移出液态铜液面一段距离,使液态铜只能给石墨进气管的下部进行加热,停留一段时间为了使石墨进气管的中部和上部温度下降至石墨与氧气反应的温度之下,保证氧气不会对石墨进气管的上部和中部造成烧蚀;通过对石墨进气管的出气口移出液态铜液面距离和停留时间的进一步限制,可以更好达到去除积碳的效果。

37.s4、氧气/氮气混合气体通入20s~10min后,断开氧气,氮气流量保持不变,降温;本步骤中氧气/氮气混合气体通入时间优选为20s~6min;本实施例中通过对氧气/氮气混合气体通入时间的限制,来保证能够将石墨进气管的出气口内壁积碳完全清除,同时不会对石墨进气管造成烧蚀。

38.如附图1和2所示,本实施例中的液态铜2放置于石墨坩埚1内,石墨进气管3通过升降装置进行控制与液态铜液面的相对位置,通过加热炉4对置于石墨坩埚1中的液态铜进行加热控温,石墨进气管的下部内壁附有积碳5;本实施例的方法创造性地提出,在石墨烯粉体生长过程中,通过暂停石墨烯粉体的生长,进行去除石墨进气管内壁积碳,先将石墨进气管的出气口移出液态铜的液面一段距离,并通过调节加热功率控制液态铜的温度,这样能够利用现有装备给石墨进气管的下部进行加热;同时,在通入氧气/氮气混合气体之前,将石墨进气管停留一段时间,是为了石墨进气管的中部和上部温度降至使石墨能与氧气反应的温度之下,这样的步骤设计,能够保证氧气/氮气混合气体中的氧气顺利与位于石墨进气管内壁下部的积碳进行化学反应,从而将积碳清除;另外,通过控制石墨烯粉体生长时间,以及通过控制氧气的浓度和通入时间,来保证能够将石墨进气管的出气口内壁积碳完全清除,同时不会对石墨进气管造成烧蚀,保证后续石墨进气管能够继续使用,以使石墨烯粉体短时间能够继续生长。

39.本实施例的具体实施步骤如下所述:

40.1)将石墨进气管通过升降装置插入1250℃的液态铜中,然后通过石墨进气管向液态铜中通入甲烷/氮气混合气体,甲烷和氮气的流量分别为3slm/30slm,在液态铜中生长石墨烯粉体,连续生长12h,断开甲烷,暂停石墨烯粉体生长;

41.2)调节加热功率,使液态铜温度处于1250℃;

42.3)通过升降装置将石墨进气管下部的出气口移出液态铜液面距离为3cm;在1min后,通入氧气/氮气混合气体,其中氧气和氮气的流量分别为1slm/20slm;

43.4)氧气/氮气混合气体通入3min之后,断开氧气,氮气流量保持不变,降温;

44.5)实验结果检测:经检测,石墨烯粉体生长试验前初始石墨进气管内径10.00mm,采用本实例的处理方法之后,石墨进气管下部、中部、上部内径分别为9.9mm、10.00mm、10.00mm。

45.对比例1:本对比例为实施例1的对比例,其具体步骤如下所述:首先将石墨进气管通过升降装置插入1250℃的液态铜中,然后通过石墨进气管向液态铜中通入甲烷/氮气混

合气体,甲烷和氮气的流量分别为3slm/30slm,在液态铜中生长石墨烯粉体,连续生长12h,断开甲烷,暂停石墨烯粉体生长;然后对石墨进气管进行结果检测,经检测,本对比例中石墨烯粉体生长试验前初始石墨进气管内径10.00mm,生长试验结束之后石墨进气管下部、中部、上部内径分别为1.50mm、10.00mm、10.00mm;该检测结果相对于实施例1去除石墨进气管内壁积碳方法,可以有效地证明实施例1中的方法效果显著,能够更好地保证石墨进气管内壁的通透性,保证后续石墨烯粉体连续生长。

46.实施例2:本实施例的具体实施步骤如下所述:

47.1)将石墨进气管通过升降装置插入1290℃的液态铜中,然后通过石墨进气管向液态铜中通入甲烷/氮气混合气体,甲烷和氮气的流量分别为4slm/30slm,在液态铜中生长石墨烯粉体,连续生长8h,断开甲烷,暂停石墨烯粉体生长;

48.2)调节加热功率,使液态铜温度处于1300℃;

49.3)通过升降装置将石墨进气管下部的出气口移出液态铜液面距离为2cm;在1.5min后,通入氧气/氮气混合气体,其中氧气和氮气的流量分别为2slm/20slm;

50.4)氧气/氮气混合气体通入2min之后,断开氧气,氮气流量保持不变,降温;

51.5)实验结果检测:经检测,石墨烯粉体生长试验前初始石墨进气管内径10.00mm,采用本实例的处理方法之后,石墨进气管下部、中部、上部内径分别为9.86mm、10.00mm、10.00mm。

52.对比例2:本对比例为实施例2的对比例,其具体步骤如下所述:首先将石墨进气管通过升降装置插入1290℃的液态铜中,然后通过石墨进气管向液态铜中通入甲烷/氮气混合气体,甲烷和氮气的流量分别为4slm/30slm,在液态铜中生长石墨烯粉体,连续生长8h,断开甲烷,暂停石墨烯粉体生长;然后对石墨进气管进行结果检测,经检测,本对比例中石墨烯粉体生长试验前初始石墨进气管内径10.00mm,生长试验结束之后石墨进气管下部、中部、上部内径分别为1.40mm、10.00mm、10.00mm;该检测结果相对于实施例1去除石墨进气管内壁积碳方法,可以有效地证明实施例1中的方法效果显著,能够更好地保证石墨进气管内壁的通透性,保证后续石墨烯粉体连续生长。

53.实施例3:本实施例的具体实施步骤如下所述:

54.1)将石墨进气管通过升降装置插入1220℃的液态铜中,然后通过石墨进气管向液态铜中通入甲烷/氮气混合气体,甲烷和氮气的流量分别为4.5slm/30slm,在液态铜中生长石墨烯粉体,连续生长10h,断开甲烷,暂停石墨烯粉体生长;

55.2)调节加热功率,使液态铜温度处于1250℃;

56.3)通过升降装置将石墨进气管下部的出气口移出液态铜液面距离为4cm;在50s后,通入氧气/氮气混合气体,其中氧气和氮气的流量分别为3slm/20slm;

57.4)氧气/氮气混合气体通入1min之后,断开氧气,氮气流量保持不变,降温;

58.5)实验结果检测:经检测,石墨烯粉体生长试验前初始石墨进气管内径10.00mm,采用本实例的处理方法之后,石墨进气管下部、中部、上部内径分别为9.87mm、10.00mm、10.00mm。

59.对比例3:本对比例为实施例3的对比例,其具体步骤如下所述:首先将石墨进气管通过升降装置插入1220℃的液态铜中,然后通过石墨进气管向液态铜中通入甲烷/氮气混合气体,甲烷和氮气的流量分别为4.5slm/30slm,在液态铜中生长石墨烯粉体,连续生长

10h,断开甲烷,暂停石墨烯粉体生长;然后对石墨进气管进行结果检测,经检测,本对比例中石墨烯粉体生长试验前初始石墨进气管内径10.00mm,生长试验结束之后石墨进气管下部、中部、上部内径分别为1.30mm、10.00mm、10.00mm;该检测结果相对于实施例1去除石墨进气管内壁积碳方法,可以有效地证明实施例1中的方法效果显著,能够更好地保证石墨进气管内壁的通透性,保证后续石墨烯粉体连续生长。

60.实施例4:本实施例的具体实施步骤如下所述:

61.1)将石墨进气管通过升降装置插入1330℃的液态铜中,然后通过石墨进气管向液态铜中通入甲烷/氮气混合气体,甲烷和氮气的流量分别为3.5slm/30slm,在液态铜中生长石墨烯粉体,连续生长9h,断开甲烷,暂停石墨烯粉体生长;

62.2)调节加热功率,使液态铜温度处于1350℃;

63.3)通过升降装置将石墨进气管下部的出气口移出液态铜液面距离为4.5cm;在2min后,通入氧气/氮气混合气体,其中氧气和氮气的流量分别为2.5slm/20slm;

64.4)氧气/氮气混合气体通入1.5min之后,断开氧气,氮气流量保持不变,降温;

65.5)实验结果检测:经检测,石墨烯粉体生长试验前初始石墨进气管内径10.00mm,采用本实例的处理方法之后,石墨进气管下部、中部、上部内径分别为9.91mm、10.00mm、10.00mm。

66.对比例4:本对比例为实施例4的对比例,其具体步骤如下所述:首先将石墨进气管通过升降装置插入1330℃的液态铜中,然后通过石墨进气管向液态铜中通入甲烷/氮气混合气体,甲烷和氮气的流量分别为3.5slm/30slm,在液态铜中生长石墨烯粉体,连续生长9h,断开甲烷,暂停石墨烯粉体生长;然后对石墨进气管进行结果检测,经检测,本对比例中石墨烯粉体生长试验前初始石墨进气管内径10.00mm,生长试验结束之后石墨进气管下部、中部、上部内径分别为1.20mm、10.00mm、10.00mm;该检测结果相对于实施例1去除石墨进气管内壁积碳方法,可以有效地证明实施例1中的方法效果显著,能够更好地保证石墨进气管内壁的通透性,保证后续石墨烯粉体连续生长。

67.综上所述,通过四组实施例和对比例进行对比分析本发明去除石墨进气管内壁积碳的方法的具体效果,四组实施例和对比例在生长试验之前,石墨进气管的内径统一采用10.00mm的,在生长试验之后,未使用本发明方法的四组对比例的石墨进气管的下部内径为1.20-1.50mm,石墨进气管中部和上部内径均为10.00mm;而采用本发明方法的四组实施例的石墨进气管的下部内径为9.86-9.91mm,石墨进气管中部和上部内径均为10.00mm,通过对比实验可以明显地得出,本发明方法去除积碳具有意想不到、明显显著的效果,相对于现有的去除积碳的方法,本发明方法具有明显地创造性,值得进行大力推广使用。

68.需要说明的是,本发明方法中的氧气/氮气混合气体也可替换为氢气/氮气混合气体或者二氧化碳/氮气混合气体,本发明方法并不仅仅限于氧气/氮气混合气体,还可以采用氢气/氮气混合气体或者二氧化碳/氮气混合气体,通过氢气或二氧化碳在高温下与碳发生反应,其分别涉及到c 2h2→

ch4和c co2→

2co两组化学反应式,同样可以将石墨进气管下部出气口内壁积碳刻蚀掉。

69.本方法中的各步骤均在常压下进行,排气阀门均处于打开状态,操作简单;本发明方法不仅能高效去除石墨进气管出气口内壁积碳,而且操作简单,从暂停石墨烯粉体生长到再次生长间隔时间短,石墨烯粉体生长效率高;同时也避免反复拆卸时石墨进气管管件

的损坏,提高了石墨进气管的使用寿命,进而节约生产成本。

70.如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。