1.本发明属于废水处理技术领域,具体来说涉及一种赤泥渗滤液生化处理系统及处理方法。

背景技术:

2.随着我国氧化铝产量逐年增长和铝土矿品位逐渐降低,制铝工业提取氧化铝时排出的工业固体废弃物,赤泥固废的年产生量持续增加,赤泥固废的集中堆放,会产生大量的赤泥堆场,同时赤泥堆场随之产生大量的高盐渗滤液废水,由此造成的土地浪费资源、环境污染和安全隐患,愈发成为政府、民众关注的焦点。同时,赤泥的综合利用及妥善治理,成为炼铝工业迫在眉睫、必须解决的环保枷锁。

3.而传统有机物浓度高的赤泥渗滤液废水处理主要采用fenton化学法处理,需要依次使用98%浓硫酸、硫酸亚铁、27.5%双氧水、32%液碱、pac、pam-,处理至地表ⅳ类水质,处理成本中仅药剂成本就高达30元/t废水,而药剂污泥产生量仅达0.2m3/t废水,且无法有效处理氨氮、氟化物、硫化物。因此,非常有必要提出一种赤泥渗滤液生化处理系统及处理方法。

技术实现要素:

4.本发明目的在于提供一种赤泥渗滤液生化处理系统及处理方法,以便将赤泥渗滤液废水高标准的处理至地表ⅳ类水质,并有效的处理氨氮、氟化物、硫化物,同时降低处理成本。

5.为解决上述技术问题,本发明采用的技术方案是:

6.一种赤泥渗滤液生化处理系统,包括依次设置并顺序对渗滤液进行处理的固液分离单元、用于分离活性污泥的高盐生化反应单元、用于氧化降解高分子有机物的臭氧催化氧化塔、用于降解有机物并截留悬浮固体的sbaf生物曝气滤池、用于过滤的单阀过滤器和用于储存处理后的清水的清水池,还包括用于处理所述固液分离单元、高盐生化反应单元分离出的污泥的污泥处理单元。

7.进一步的,所述固液分离单元包括用于接收渗滤液并对渗滤液进行混合搅拌调控的预处理综合调控池、可投加聚合硫酸亚铁与渗滤液中的硫化物充分混合反应的脱硫池、可投加聚合氯化铝和阴离子聚丙烯酰胺进行反应并分离出含有重金属和硫的污泥的固液分离装置、用于接收分离污泥后的渗滤液并可投加浓硫酸调节酸碱度的中和池,所述固液分离装置分离出的污泥排入所述污泥处理单元,所述中和池内的渗滤液排入所述高盐生化反应单元。

8.进一步的,所述预处理综合调控池内设有第一搅拌机构和多个廊道式隔板。

9.优选的,所述第一搅拌机构采用qjb型潜水搅拌机。

10.进一步的,所述脱硫池包括搅拌池和提升池,所述搅拌池配置有第二搅拌机构和用于投加聚合硫酸亚铁的第一加药机构,所述提升池配置有用于将渗滤液提升至所述固液

分离装置的第一提升泵。

11.优选的,所述第一加药机构采用容积为2m3的pe加药桶和gm型机械隔膜加药计量泵。

12.进一步的,所述固液分离装置包括药剂混合反应区、气水混合区、沉淀区、泥斗区,所述药剂混合反应区配置有用于投加聚合氯化铝和阴离子聚丙烯酰胺的第二加药机构,所述气水混合区配置有空压机、溶气泵和第三搅拌机构,所述沉淀区配置有刮泥机,所述泥斗区收集污泥并排入所述污泥处理单元。

13.进一步的,所述中和池配置有用于投加浓硫酸的第三加药机构、用于搅拌的第四搅拌机构和用于检测酸碱度的ph值检测机构。

14.优选的,所述第四搅拌机构采用微孔曝气管,所述微孔曝气管连接有中和池曝气装置。

15.进一步的,所述高盐生化反应单元包括可投加耐盐菌种促进渗滤液中活性污泥生长的活性污泥培育池、用于混合搅拌活性污泥与渗滤液的生物强化池、可将大分子有机物分解为小分子有机物的水解酸化池、用于生物降解和沉淀分离活性污泥的sbr反应池,所述sbr反应池沉淀分离的活性污泥排入所述污泥处理单元并可回流至所述生物强化池、上清液排入所述臭氧催化氧化塔。

16.进一步的,所述活性污泥培育池配置有折板挂膜式微生物反应床、用于投加耐盐菌种并计量投加量的第四加药机构和菌种自动检测机构。

17.优选的,所述第四加药机构采用计量渠。

18.进一步的,所述生物强化池配置有第五搅拌机构,所述第五搅拌机构采用潜水搅拌机。

19.进一步的,所述水解酸化池包括填料池和二沉池,所述填料池内填充有80%挂膜比悬挂复合型填料,所述二沉池配置有用于将经过水解酸化后的渗滤液提升至所述sbr反应池的第二提升泵。

20.进一步的,所述sbr反应池配置有滗水器、曝气机构、用于排泥和污泥回流的回流泵。

21.优选的,所述滗水器采用滗水高度为1.5m的旋转式滗水器,所述曝气机构采用bk系列罗茨曝气风机。

22.进一步的,所述高盐生化反应单元与臭氧催化氧化塔之间还设置有用于接收经过高盐生化反应单元处理后的渗滤液的第一中间水池,所述第一中间水池配置有用于将渗滤液提升至所述臭氧催化氧化塔的第三提升泵。

23.进一步的,所述臭氧催化氧化塔包括臭氧曝气布气区、催化剂层和接触氧化区,所述臭氧曝气布气区设有臭氧曝气布气装置,所述接触氧化区设置有用于将催化氧化后的尾气回流至所述臭氧曝气布气装置的尾气回流管。

24.进一步的,所述臭氧曝气布气装置包括臭氧溶气释放器和臭氧布气管,所述臭氧布气管布置在所述催化剂层底部。

25.进一步的,所述催化剂层包括上下布置的锰钴催化剂层和氧化铝填料层,所述锰钴催化剂层与氧化铝填料层之间设有缓水区。

26.优选的,所述锰钴催化剂层厚度为1200mm,所述氧化铝填料层厚度为800mm。

27.进一步的,所述sbaf生物曝气滤池内设有支架、生物稳定反应床和滤料层,所述滤料层内设有曝气管,并配置有与所述曝气管连接的曝气装置。

28.进一步的,所述滤料层的厚度在2.5m~3.5m之间,所述滤料层包括上部好氧区和下部缺氧区。

29.进一步的,所述sbaf生物曝气滤池还设有反洗管和排泥管,所述排泥管连通至所述固液分离单元。

30.进一步的,还包括设置在所述sbaf生物曝气滤池与所述单阀过滤器之间的第二中间水池,所述第二中间水池向所述sbaf生物曝气滤池与所述单阀过滤器提供反洗所需的水源。

31.进一步的,还包括用于接收所述sbaf生物曝气滤池与所述单阀过滤器反洗后的反洗水的反洗水收集池,所述反洗水收集池收集的反洗水可排入所述固液分离单元循环处理。

32.进一步的,所述污泥处理单元包括用于接收所述固液分离单元和高盐生化反应单元分离出的污泥的污泥收集池、用于对污泥进行浓缩降低含水量的带式浓缩机、用于对浓缩后的污泥进行凝聚脱水调理的污泥调理池和用于对调理后的污泥进行压滤处理的板框压滤机。

33.进一步的:所述污泥收集池配置有第六搅拌机构、和用于将污泥输送至所述带式浓缩机的第四提升泵。

34.优选的,所述第四提升泵采用qjb潜水泵。

35.进一步的:所述污泥调理池配置有用于投加聚合氯化铝和阳离子聚丙烯酰胺的第五加药机构、用于搅拌的第七搅拌机构和用于将污泥输送至所述板框压滤机的第五提升泵。

36.优选的,所述第五提升泵采用螺杆泵。

37.进一步的:所述板框压滤机配置有用于将滤除的滤液排入所述固液分离单元的第五提升泵。

38.本发明还提供一种赤泥渗滤液生化处理方法,包括以下步骤:

39.a.渗滤液处理,分离含硫和重金属的污泥;

40.b.渗滤液生化反应,分离活性污泥;

41.c.臭氧催化氧化反应,氧化、降解高分子有机物;

42.d.通过生物氧化降解有机物,反硝化及除磷,并截留悬浮固体;

43.e.过滤、排放;

44.f.对步骤a和步骤b分离的污泥进行处理。

45.进一步的,步骤a包括:

46.a1.对渗滤液进行预处理综合调控,按以下参数控制浓度:硫化物≤15mg/l,ss≤300mg/l,cod≤500mg/l;

47.a2.投加聚合硫酸亚铁进行絮凝并充分混合搅拌;

48.a3.分离含有重金属离子和硫的污泥;

49.a4.酸碱度调和:通过投加浓硫酸将渗滤液ph值调至7-10。

50.进一步的,所述步骤a2中投加的聚合硫酸亚铁药剂浓度为10%,搅拌时间为

15min。

51.进一步的,所述步骤a3通过依次投加pac、阴离子聚丙烯酰胺,分别混合搅拌反应6-10min,形成均匀矾花,利用溶气比在1:5~1:3 之间的溶气的作用分离重金属和硫。

52.进一步的,投加pac和阴离子聚丙烯酰胺后,通入粒径10-20μ m的微气泡溶气水充分有效混合接触30s,微气泡溶气水的气水比为 1:8。

53.进一步的,步骤a4中投加的浓硫酸浓度为98%。

54.进一步的,步骤b包括:

55.b1.投加耐盐菌种和营养物质,通过折板挂膜式微生物反应床进行活性污泥微生物菌群的培育;

56.b2.充分混合强化培育的微生物菌群与满负荷的渗滤液;

57.b3.通过水解酸化将大分子有机物分解为可生物利用的小分子有机物;

58.b4.通过sbr反应进行生物降解,沉淀分离活性污泥,将部分活性污泥回流至步骤b2参与混合强化。

59.进一步的,步骤b1中耐盐菌种菌落浓度不大于25000mg/l,cod 去除效率>85%。

60.进一步的,步骤b4活性污泥回流量为总量的1/4~1。

61.进一步的,所述臭氧催化氧化反应采用臭氧催化氧化塔进行,单个反应塔有效容积不小于77m3,臭氧投加浓度不小于48g/h。

62.进一步的,步骤d通过sbaf生物曝气滤池进行曝气反应,并滤除悬浮固体。

63.进一步的,步骤e中的过滤采用单阀过滤器进行。

64.进一步的,步骤f包括:

65.f1.收集步骤a和步骤b分离的污泥;

66.f2.通过带式浓缩机对污泥进行浓缩,降低含水量;

67.f3.在浓缩后的污泥中按照污泥总量的10%投加浓度为100mg/l 的pac,按照污泥总量的2

‰

投加浓度为5mg/l、离子度为10-60的 pam ,对污泥进行凝聚脱水调理;

68.f4.采用板框压滤机对调理后的污泥进行压滤处理,压滤分离的污泥含水率小于60%,压滤分离的滤液回流至步骤a循环处理。

69.本发明具有以下有益效果:

70.1、通过固液分离单元、高盐生化反应单元、臭氧催化氧化塔、 sbaf生物曝气滤池顺序对渗滤液进行处理,反应效率高,处理效果稳定,可以有效的去除赤泥渗滤液废水中的cod、f、氨氮、tp、硫化物;而分离出的污泥通过污泥处理单元集中处理,也有利于防止污染环境。

71.2、通过sbaf生物曝气滤池对经过臭氧催化氧化后的渗滤液继续进行降解和深度处理,集生物氧化和截留悬浮固体为一体,具有降解有机物与反硝化、除磷功能,可以有效的降解有机物,去除ss、cod、 bod、nh3-n和tp,还可将降解后形成的悬浮固体过滤、截留,以便于排放。

72.3、经处理后的废水各指标可以降低至:cod≤30mg/l、氨氮≤ 1.5mg/l、tp≤0.3mg/l、氟化物≤1.5mg/l,高标准的满足地表ⅳ类水质的要求。

73.4、采用本发明的处理系统及处理方法,还可极大的降低处理成本,减少药剂污泥的产生量。

附图说明

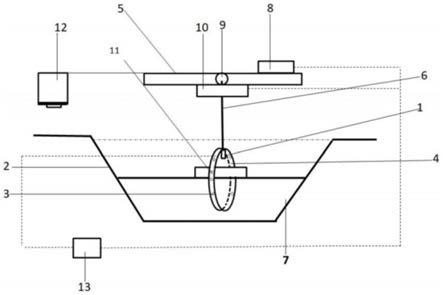

74.图1为本发明实施例的系统结构布置图;

75.图2为本发明实施例中固液分离单元的结构示意图;

76.图3为本发明实施例中高盐生化反应单元的结构示意图;

77.图4为本发明实施例中臭氧催化氧化塔的结构示意图;

78.图5为本发明实施例中污泥处理单元的结构示意图;

79.图6为本发明实施例的处理流程图。

具体实施方式

80.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种变化和修改,也可以实现本技术所要求保护的技术方案。以下各个实施例的划分是为了描述方便,不应对本发明的具体实现方式构成任何限定,各个实施例在不矛盾的前提下可以相互结合相互引用。

81.下面结合附图和具体实施例对本发明作进一步说明。

82.参照图1,在一个实施例中,本发明的一种赤泥渗滤液生化处理系统,包括依次设置并顺序对渗滤液进行处理的固液分离单元100、用于分离活性污泥的高盐生化反应单元200、用于氧化降解高分子有机物的臭氧催化氧化塔300、用于降解有机物并截留悬浮固体的sbaf 生物曝气滤池400、单阀过滤器500和用于储存处理后的清水的清水池600,还包括用于处理所述固液分离单元100、高盐生化反应单元 200分离出的污泥的污泥处理单元700。

83.在处理赤泥堆场高盐渗滤液时,先通过固液分离单元100对渗滤液进行初步处理和固液分离,分离出的污泥排入到污泥处理单元700,而渗滤液则继续排到高盐生化反应单元200进行生化反应,通过生化反应进一步分离活性污泥,分理处的活性污泥也排入到污泥处理单元 700统一进行污泥的处理。

84.经过高盐生化反应单元200处理后的渗滤液继续进入臭氧催化氧化塔300,通过臭氧进行催化、氧化反应,从而氧化、降解高分子有机物,而由于臭氧对水中溶解性铁和高分子有机物的氧化会使b/c 增加,因此,还设置了sbaf生物曝气滤池400对经过臭氧催化氧化后的渗滤液继续进行降解和深度处理,sbaf生物曝气滤池400集生物氧化和截留悬浮固体为一体,具有降解有机物与反硝化、除磷功能,可以有效的降解有机物,去除ss、cod、bod、nh3-n和tp,还可将降解后形成的悬浮固体过滤、截留,以便于排放。

85.渗滤液经过固液分离单元100、高盐生化反应单元200、臭氧催化氧化塔300、sbaf生物曝气滤池400的处理,可以有效的去除渗滤液中的cod、f、氨氮、tp、硫化物;其中,经处理后废水各指标可以降至:cod≤30mg/l、氨氮≤1.5mg/l、tp≤0.3mg/l、氟化物≤ 1.5mg/l。通过单阀过滤器500过滤后,即可排入清水池600储存并统一排放;而分离出的污泥通过污泥处理单元700集中处理,可以有效的防止污染环境。

86.参照图2,在一些实施例中,所述固液分离单元100包括用于接收渗滤液并对渗滤液进行混合搅拌调控的预处理综合调控池110、可投加聚合硫酸亚铁与渗滤液中的硫化物

充分混合反应的脱硫池120、可投加聚合氯化铝和阴离子聚丙烯酰胺进行反应并分离出含有重金属和硫的污泥的固液分离装置130、用于接收分离污泥后的渗滤液并可投加浓硫酸调节酸碱度的中和池140,所述固液分离装置130分离出的污泥排入所述污泥处理单元700,所述中和池140内的渗滤液排入所述高盐生化反应单元200。

87.在本实施例中,预处理综合调控池110先接收渗滤液,并进行充分的混合搅拌,然后将混合搅拌后的渗滤液排入到脱硫池120,通过投加聚合硫酸亚铁feso4

·

7h2o,使硫酸亚铁feso4

·

7h2o与渗滤液充分混合反应,硫酸亚铁feso4

·

7h2o做为无机高分子絮凝剂,混凝性能优良,矾花密实,沉降速度快,亦无铁离子的水相转移,无毒、无害,安全可靠,可以有效的絮凝出渗滤液中的大部分硫化物、重金属离子等cod、bod,达到脱硫的目的,以便通过固液分离装置130进行分离。

88.固液分离装置130通过投加聚合氯化铝pac和阴离子聚丙烯酰胺 pam-进行反应,利用pac、pam-这两种化学药剂的电中和、吸附架桥、共沉淀网捕等作用去除重金属和硫,采用均匀水量和水质,能够去除 30%以上的水中悬浮物和不可溶解性有机物,有效降低90%以上的重金属毒性和20%以上的有机毒性,降低30%以上的生化负荷,从而通过将沉淀物排入到污泥处理单元700,分离出含有重金属和硫的污泥,而余下的渗滤液则排入到中和池140。

89.中和池140在接收分离污泥后的渗滤液后,通过投加浓硫酸将酸碱度ph值调节至7-10,再排入高盐生化反应单元200继续进行生化处理。

90.在一些实施例中,所述预处理综合调控池110通过三个廊道式隔板112分成从左到右的四格,中间两格尺寸小于首尾两格,左边第一格接收渗滤液,其内设有第一搅拌机构111,通过第一搅拌机构111 对接收的渗滤液进行充分的混合搅拌,并逐步从左至右进入第四格,从而在充分混合搅拌的同时延长水力停留时间,确保渗滤液废水水量和水质的稳定,第四格的出水进入脱硫池120进行下一步的处理。

91.其中,第一搅拌机构111优选采用qjb型潜水搅拌机,以便于操作、维护和检修,并保证工作效率。

92.在一些实施例中,所述脱硫池120包括搅拌池121和提升池122,所述搅拌池121配置有第二搅拌机构123和用于投加聚合硫酸亚铁的第一加药机构,以便通过第一加药机构自动投加聚合硫酸亚铁 feso4

·

7h2o,并通过第二搅拌机构123自动搅拌,在充分反应后进入提升池122,提升池122配置有用于将渗滤液提升至所述固液分离装置130的第一提升泵124。其中,第一加药机构采用容积为2m3的pe 加药桶和gm型机械隔膜加药计量泵,以便自动进行加药并计量加药量。

93.在一些实施例中,所述固液分离装置130包括药剂混合反应区、气水混合区、沉淀区、泥斗区,所述药剂混合反应区配置有用于投加聚合氯化铝pac和阴离子聚丙烯酰胺pam-的第二加药机构,所述气水混合区配置有空压机、溶气泵和第三搅拌机构,所述沉淀区配置有刮泥机,所述泥斗区收集污泥并排入所述污泥处理单元700。通过在药剂混合反应区投加pac和pam-初步混合反应,再在气水混合区通过空气机和溶气泵供应和溶入空气,其中空气的溶气比保持在1:5~ 1:3之间,反应时间6~10min,同时通过第三搅拌机构进行搅拌,使药剂与渗滤液充分反应,然后排入沉淀区进行沉淀,沉淀区的上部液体排入中和池140,而沉淀物则通过刮泥机刮入泥斗区,并最终排入到污泥处理单元700。

94.在一些实施例中,所述中和池140配置有用于投加浓硫酸的第三加药机构、用于搅拌的第四搅拌机构和用于检测酸碱度的ph值检测机构,以便于投加浓硫酸,提高安全性,并高效、准确的调节ph值。其中,所述第四搅拌机构优选采用微孔曝气管,所述微孔曝气管连接有中和池曝气装置,通过中和池曝气装置向微孔曝气管曝气,气体通过微孔曝气管上的若干微孔涌出,在渗滤液内翻腾,从而起到搅拌、混合的作用。

95.参照图3,在一些实施例中,所述高盐生化反应单元200包括可投加耐盐菌种促进渗滤液中活性污泥生长的活性污泥培育池210、用于混合搅拌活性污泥与渗滤液的生物强化池220、可将大分子有机物分解为小分子有机物的水解酸化池230、用于生物降解和沉淀分离活性污泥的sbr反应池240,所述sbr反应池240沉淀分离的活性污泥排入所述污泥处理单元700并可回流至所述生物强化池220、上清液排入所述臭氧催化氧化塔300。

96.高盐生化反应单元200的相邻两个水池之间可以采用锯齿高度为20mm的过水孔配套闸阀连接,确保过水水量、水质的均匀;或采用管道和阀门连接,确保连接的顺畅。两种连接方式均可确保局部的水流效果,若上一级水池异常,可及时切断连接,从而保证整体的运行流畅。

97.在本实施例中,活性污泥培育池210通过投加好氧耐盐菌、硝化耐盐菌等耐盐菌种,进行微生物菌群的培育,并补充一定量的碳源、氮源、磷源等营养源,确保c:n:p=100:5:1,形成稳定高效的微生物菌群,使活性污泥渐渐发育、增长。

98.然后在生物强化池220中配合加入sbr反应池240回流的活性污泥,使培育的微生物菌群、满负荷的渗滤液废水以及sbr反应池240 回流的活性污泥充分混合强化,促使已适应的活性污泥与新驯化的活性污泥有效混合,补充活性污泥和延长污泥龄,提高好氧耐盐菌、硝化耐盐菌等的生物活性,同时再次保障生化稳定和生化效果。

99.水解酸化池230通过介于好氧和厌氧处理法之间的水解酸化法将大分子有机物分解为可生物利用的小分子有机物。最后通过sbr反应池240通过sbr工艺沉淀分离活性污泥,并将活性污泥按照3:1的比例排入所述污泥处理单元700和生物强化池220,上清液则排入所述臭氧催化氧化塔300继续处理。

100.在一些实施例中,所述活性污泥培育池210配置有折板挂膜式微生物反应床211、用于投加耐盐菌种并计量投加量的第四加药机构和菌种自动检测机构。折板挂膜式微生物反应床采用悬挂直径φ200mm、片距60mm、比表面积2359m2/m3的纤维束组合填料膜,采用60%的低挂膜比,为耐盐菌种进行耐盐耐重金属培养和驯化提供优良的生物着床繁殖床,确保后端系统的生化稳定和生化效果。第四加药机构和菌种自动检测机构方便进行菌种的投放和检测,以便更加准确、高效的进行菌种的投放。其中,所述第四加药机构采用计量渠。

101.在一些实施例中,所述生物强化池220配置有第五搅拌机构221,通过第五搅拌机构对回流的活性污泥和经过培育的活性污泥做充分的混合。其中,第五搅拌机构采用潜水搅拌机,设置在生物强化池 220底部进行搅拌。

102.在一些实施例中,所述水解酸化池230包括填料池231和二沉池 232,所述填料池231内填充有80%挂膜比悬挂的复合型填料233,所述二沉池232配置有用于将经过水解酸化后的渗滤液提升至所述sbr 反应池240的第二提升泵234。填料池231通过水解菌、酸化菌将水中不溶性有机物水解为溶解性有机物,将难生物降解的大分子物质转化为易生物降解的小分子物质,在厌氧菌的作用下将大分子有机物分解为科生物利用小分子有机物,复合

型填料233可以截留部分悬浮物,二沉池232内的第二提升泵234可将经过水解酸化后的渗滤液提升至所述sbr反应池240继续处理。

103.在一些实施例中,所述sbr反应池240配置有滗水器241、曝气机构、用于排泥和污泥回流的回流泵242。sbr反应池240通过曝气机构间歇曝气,集均化、初沉、生物降解、二沉为一体,最后通过滗水器定期排除澄清水,澄清水进入臭氧催化氧化塔300继续处理,而污泥通过回流泵242排入生物强化池220和污泥处理单元700。其中,滗水器241采用滗水高度为1.5m的旋转式滗水器,所述曝气机构采用bk系列罗茨曝气风机。

104.参照图4,在一些实施例中,所述高盐生化反应单元200与臭氧催化氧化塔300之间还设置有用于接收经过高盐生化反应单元200处理后的渗滤液的第一中间水池310,所述第一中间水池310配置有用于将渗滤液提升至所述臭氧催化氧化塔300的第三提升泵311。通过第一中间水池310可以储存经过高盐生化反应单元200处理后的渗滤液,待储存到一定量后再通过第三提升泵311输送至臭氧催化氧化塔 300进行下一步的臭氧催化氧化反应。

105.在一些实施例中,所述臭氧催化氧化塔300包括臭氧曝气布气区、催化剂层和接触氧化区,所述臭氧曝气布气区设有臭氧曝气布气装置,所述接触氧化区设置有用于将催化氧化后的尾气回流至所述臭氧曝气布气装置的尾气回流管。

106.在本实施例中,通过臭氧曝气布气装置在臭氧曝气布气区通入臭氧o3,臭氧o3和经过高盐生化反应单元200处理后的渗滤液在进入催化剂层后,在催化剂的作用下,加速反应,并在接触氧化区反应稳定后,排入到所述sbaf生物曝气滤池400继续处理,反应后的臭氧尾气通过尾气回流管回流至臭氧曝气布气装置处理和继续产生臭氧o3。通过臭氧o3的催化氧化作用,具有较强的脱色和去除有机污染物的能力,从而可以使难降解的高分子有机物得到氧化、降解。

107.在本实施例中,所述臭氧曝气布气装置包括臭氧溶气释放器和臭氧布气管,所述臭氧布气管布置在所述催化剂层底部,以便从底部释放,并利用臭氧o3的上浮,使之自动穿过催化剂层。此外,所述催化剂层包括上下布置的锰钴催化剂层和氧化铝填料层,所述锰钴催化剂层与氧化铝填料层之间设有缓水区,其中,所述锰钴催化剂层厚度为 1200mm,所述氧化铝填料层厚度为800mm,而缓水区按照液体进入停留时间为10min来设置。通过设置两层催化剂层,并在两层催化剂层之间设置缓水区,可以有效的加入臭氧o3对有机物的氧化。

108.在一些实施例中,所述sbaf生物曝气滤池400内设有支架、生物稳定反应床和滤料层,所述滤料层内设有曝气管,并配置有与所述曝气管连接的曝气装置。sbaf生物曝气滤池400集生物氧化和截留悬浮固体为一体,通过曝气装置和曝气管向sbaf生物曝气滤池400 内曝气,生物稳定反应床设置在支架上,滤料层设置在生物稳定反应床上,有机物在生物稳定反应床上方的滤料层继续降解,并通过滤料层过滤,继续截留产生的悬浮物,经过滤后的液体排入单阀过滤器 500过滤后,即可排入清水池600进行排放。

109.在本实施例中,所述滤料层的厚度在2.5m~3.5m之间,所述滤料层包括上部好氧区和下部缺氧区。所述sbaf生物曝气滤池400还设有反洗管和排泥管,排泥管连通至所述固液分离单元100,反洗管用于连接反洗水,以便在运行一段时间后对滤料层进行清洗,并通过排泥管将反洗水集中排放至固液分离单元100。

110.在一些实施例中,为了就近提供反洗水,还包括设置在所述sbaf 生物曝气滤池400与所述单阀过滤器500之间的第二中间水池800,所述第二中间水池800向所述sbaf生物

曝气滤池400与所述单阀过滤器500提供反洗所需的水源。

111.此外,还包括用于接收所述sbaf生物曝气滤池400与所述单阀过滤器500反洗后的反洗水的反洗水收集池900,所述反洗水收集池 900收集的反洗水可排入所述固液分离单元100循环处理。通过第二中间水池800为sbaf生物曝气滤池400与所述单阀过滤器500提供反洗所需的水源,sbaf生物曝气滤池400与单阀过滤器500反洗后的污水统一排放至反洗水收集池900,再集中排放到固液分离单元 100循环处理。

112.参照图5,在一些实施例中,所述污泥处理单元700包括用于接收所述固液分离单元100和高盐生化反应单元200分离出的污泥的污泥收集池710、用于对污泥进行浓缩降低含水量的带式浓缩机720、用于对浓缩后的污泥进行凝聚脱水调理的污泥调理池730和用于对调理后的污泥进行压滤处理的板框压滤机740。通过采用污泥收集

→

带式浓缩机浓缩

→

污泥调理

→

板框压滤机压滤模式,梯度降低污泥含水率,可以确保污泥含水率≤60%。

113.在本实施例中,通过污泥收集池710接收固液分离单元100和高盐生化反应单元200分离出的污泥,污泥收集池710配置有第六搅拌机构711、和用于将污泥输送至所述带式浓缩机720的第四提升泵712,其中,所述第四提升泵712采用qjb潜水泵。通过第四提升泵712搅拌接收的污泥,以便充分混合两次分离的污泥,再通过第四提升泵 712输送至带式浓缩机720,通过带式浓缩机720浓缩成90%的污泥含水率,然后再进入污泥调理池730处理。

114.在本实施例中,所述污泥调理池730配置有用于投加聚合氯化铝 pac和阳离子聚丙烯酰胺pam 的第五加药机构、用于搅拌的第七搅拌机构731和用于将污泥输送至所述板框压滤机740的第五提升泵732。其中,所述第五提升泵732采用螺杆泵。污泥调理池730在接收经过浓缩后的污泥后,通过第五加药机构投加pac和pam ,然后通过第七搅拌机构731搅拌,使药剂与污泥充分混合,对污泥进行凝聚脱水调理,最后通过第五提升泵732将调理后的污泥输送到板框压滤机 740,板框压滤机740通过1.2mpa-1.6mpa的脱水压力,对污泥进行压滤处理,将污泥的含水率降低至60%以下,最后将含水率60%以下的干泥统一外运处理。

115.为了避免滤除的滤液污染环境,所述板框压滤机740配置有用于将滤除的滤液排入所述固液分离单元100的第五提升泵,通过第五提升泵将板框压滤机740滤除的滤液排入所述固液分离单元100进行循环处理,防止滤液污染。

116.参照图6,本发明另一方面还提供一种赤泥渗滤液生化处理方法,该处理方法基于前述实施例中的处理系统进行,包括以下步骤:

117.第一步,渗滤液处理,分离含硫和重金属的污泥,具体包括以下子步骤:

118.a1.对渗滤液进行预处理综合调控,按以下参数控制浓度:硫化物≤15mg/l,ss≤300mg/l,cod≤500mg/l;通过将渗滤液集中排放到预处理综合调控池110中进行预处理综合调控,可将每次处理的渗滤液参数调整统一,以便于进行后续的标准化处理。

119.a2.投加聚合硫酸亚铁进行絮凝并充分混合搅拌。经调控后的渗滤液排入脱硫池120中,通过投加浓度为10%的聚合硫酸亚铁 feso4

·

7h2o,并搅拌15min,使之充分反应,絮凝出渗滤液中的大部分硫化物、重金属离子等cod、bod。

120.a3.分离含有重金属离子和硫的污泥;通过在固液分离装置130 依次投加pac、阴离子聚丙烯酰胺pam-,分别混合搅拌反应6-10min,形成均匀矾花,并通入粒径10-20μm的微气泡溶气水充分有效混合接触30s,微气泡溶气水的气水比为1:8,利用溶气比在1:5~1:3

之间的溶气的作用,通过固液分离装置130分离出含有重金属和硫的污泥。

121.a4.酸碱度调和:将固液分离装置130初步分离污泥后的渗滤液排入中和池140,通过投加浓度为98%的浓硫酸将渗滤液ph值调至 7-10,以便后续进行生化处理。

122.第二步,渗滤液生化反应,分离活性污泥;具体包括以下子步骤:

123.b1.在活性污泥培育池210中投加耐盐菌种和营养物质,通过活性污泥培育池210中的折板挂膜式微生物反应床为菌种进行耐盐耐重金属培养和驯化提供优良的生物着床繁殖床,进行活性污泥微生物菌群的培育,并配合加入一定量的废水和碳源、氮源、磷源等营养源,确保c:n:p=100:5:1,形成稳定高效的微生物菌群,使活性污泥渐渐发育、增长;培育过程中保持观察并进行实时检测,确保耐盐菌种菌落浓度不大于25000mg/l,cod去除效率>85%,再进行下一步的处理。其中氮源、磷源可分别采用磷酸氢二钠和尿素。

124.b2.在生物强化池220中充分混合强化培育的微生物菌群与满负荷的渗滤液,促使已适应的活性污泥与新驯化的活性污泥有效混合,补充活性污泥和延长污泥龄,提高好氧耐盐菌、硝化耐盐菌等的生物活性,同时再次保障生化稳定和生化效果。

125.b3.在水解酸化池230中,通过水解酸化将大分子有机物分解为可生物利用的小分子有机物。

126.b4.在sbr反应池240中通过sbr反应进行生物降解,沉淀分离活性污泥,将部分活性污泥回流至步骤b2参与混合强化。其中,活性污泥回流量为总量的1/4,即按照1:3的比例分别排入生物强化池 220和污泥处理单元700。

127.第三步,臭氧催化氧化反应,氧化、降解高分子有机物;臭氧催化氧化反应通过臭氧催化氧化塔300进行,臭氧催化氧化塔300单个反应塔有效容积不小于77m3,臭氧投加浓度不小于48g/h,通过臭氧 o3的催化氧化作用,使难降解的高分子有机物得到氧化、降解。

128.第四步,通过sbaf生物曝气滤池400利用生物氧化进一步降解有机物,反硝化及除磷,并截留悬浮固体。

129.第五步,通过单阀过滤器500对经过前述处理后的渗滤液进行过滤,至此,渗滤液已净化为清水,即可排入清水池600进行排放

130.第六步,对步骤a和步骤b分离的污泥进行处理,具体包括以下子步骤:

131.f1.通过污泥收集池710收集第一步和第二步分离的污泥,并使之充分混合。

132.f2.通过带式浓缩机720对污泥进行浓缩,降低含水量,将污泥浓缩成90%的污泥含水率,然后排入污泥调理池730。

133.f3.在浓缩后的污泥中按照污泥总量的10%投加浓度为100mg/l 的pac,按照污泥总量的2

‰

投加浓度为5mg/l、离子度为10-60的 pam ,对污泥进行凝聚脱水调理。

134.f4.通过板框压滤机740对调理后的污泥进行压滤处理,使污泥的含水率将至小于60%,然后统一外运处理,而压滤分离的滤液回流至第一步循环处理。

135.通过本实施例的处理方法,可以有效的去除赤泥堆场高盐渗滤液中的cod、f、氨氮、tp、硫化物,出水可以达到cod≤30mg/l、氟化物≤1.5mg/l、氨氮≤1.5mg/l、总磷≤0.3mg/l,硫化物≤0.5mg/l,并可分离铜、锌、锰等重金属,满足地表ⅳ类水的水质要求。

136.在一个实施例中,对浓度为cod=200mg/l、氨氮=15mg/l、氟化物=7mg/l、硫化物=26mg/l、进水量150m3/h的含有机物、含重金属、含氟、含硫、含氨氮的赤泥渗滤液进行处理,其中:

137.脱硫阶段在脱硫池中投加的聚合硫酸亚铁feso4

·

7h2o浓度为 10%,搅拌时间为15min;固液分离阶段在固液分离装置130依次投加了pac和1400w分子式的阴离子聚丙烯酰胺pam-;活性污泥培育阶段投加的耐盐菌种浓度为10%,补充碳源、氮源、磷源的比例为 100:5:1。在污泥处理阶段,在污泥调理池中投加的pac浓度为 100mg/lpac、投加量为污泥总量的10%,投加的pam 浓度5mg/l、离子度为10-60、投加量为污泥总量的2

‰

。

138.最后,通过单阀过滤器500过滤后排入清水池600的清水各项指标如下:

139.cod=27.6mg/l、氟化物=1.22mg/l、氨氮=0.98mg/l、总磷=0.25mg/l,硫化物=0.39mg/l。

140.通过板框压滤机压滤后泥饼的含水率为58%。

141.处理成本降低至12元/t废水,药剂污泥产生量仅为传统方法的 10%,极大的降低了处理成本,减少了药剂污泥的产生量。

142.在另一个实施例中,对浓度为cod=460mg/l、氨氮=41mg/l、氟化物=10mg/l、硫化物=90mg/l、进水量200m3/h的含有机物、含重金属、含氟、含硫、含氨氮的赤泥渗滤液进行处理,其中:

143.脱硫阶段在脱硫池中投加的聚合硫酸亚铁feso4

·

7h2o浓度为 10%,搅拌时间为15min;固液分离阶段在固液分离装置130依次投加了pac和1400w分子式的阴离子聚丙烯酰胺pam-;活性污泥培育阶段投加的耐盐菌种浓度为10%,补充碳源、氮源、磷源的比例为 100:5:1。在污泥处理阶段,在污泥调理池中投加的pac浓度为 100mg/lpac、投加量为污泥总量的10%,投加的pam 浓度5mg/l、离子度为10-60、投加量为污泥总量的2

‰

。

144.最后,通过单阀过滤器500过滤后排入清水池600的清水各项指标如下:

145.cod=28.4mg/l、氟化物=1.36mg/l、氨氮=1.12mg/l、总磷=0.23mg/l,硫化物=0.44mg/l。

146.通过板框压滤机压滤后泥饼的含水率为58%。

147.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,任何未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。