1.本发明涉及污水净化技术领域,具体涉及一种电化学氧化辅助电穿孔消毒装置、方法与应用。

背景技术:

2.我国水资源严重短缺,污水再生利用是解决这一问题的有效途径。在污水再生安全利用中,需要重点关注由再生水中病原微生物和有害微生物带来的生物风险。消毒是最常见的杀灭水中微生物的处理技术。然而现有消毒技术,如氯消毒,紫外消毒与膜过滤技术在处理过程中存在有产生致癌消毒副产物,灭活后细菌再复活与需要消耗大量电能等问题,无法满足高品质污水再生需求。

技术实现要素:

3.本发明的目的在于提供一种电化学氧化辅助电穿孔消毒装置、方法与应用,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.本发明技术方案之一:

6.一种电化学氧化辅助电穿孔消毒装置,该装置包括依次连接的进水箱、蠕动泵、电极固定架和出水箱,电极固定架上安装竖直平行设置的细长微纳结构修饰网状电极和电化学催化网状电极,细长微纳结构修饰网状电极与外接电源的负极电连接,电化学催化网状电极与外接电源的正极电连接。

7.进一步地,所述细长微纳结构修饰网状电极为:垂直于铜丝网或钛网表面原位生长细长微纳结构,细长微纳结构的长度为微米级别,直径为纳米级别,细长微纳结构的线密度为100个/mm。

8.进一步地,所述细长微纳结构为纳米线、纳米管、纳米尖锥、微米尖锥中的一种或多种。

9.进一步地,所述电化学催化网状电极为:钌铱合金双面修饰钛网,钌铱修饰量为0.5%。

10.进一步地,所述细长微纳结构修饰网状电极和电化学催化网状电极的孔径均为10-500μm。

11.进一步地,所述外接电源的电压为2.0-5.0v。

12.进一步地,所述细长微纳结构修饰网状电极和电化学催化网状电极之间的距离为1mm-10cm。

13.本发明技术方案之二:

14.一种电化学氧化辅助电穿孔消毒方法,该方法采用权利要求1-7任一项所述电化学氧化辅助电穿孔消毒装置,该方法包括:

15.开启蠕动泵和外接电源,则进水箱内的含微生物废水经蠕动泵抽送至电极固定

架,依次流经细长微纳结构修饰网状电极和电化学催化网状电极,废水中微生物被杀灭,消毒后的废水进入出水箱。

16.进一步地,所述废水中微生物的初始浓度为106个/ml,含微生物废水的流速低于40ml/min。

17.本发明技术方案之三:

18.一种电化学氧化辅助电穿孔消毒装置应用于杀灭水中的大肠杆菌、枯草芽孢杆菌和ms2噬菌体。

19.与现有技术相比,本发明的有益效果是:

20.1.本发明的电化学氧化辅助电穿孔消毒装置,通过将原位电化学氧化与微纳材料辅助电穿孔消毒有机结合在一起,构建先电穿孔,后电化学氧化的顺序、协同新机制。制备细长微纳结构修饰网状电极并与电源负极连通,制备网状电化学催化电极(产cl2,h2o2或羟基自由基)并与电源正极连通。接通电源并控制较低外接电压(如2.0v),水中微生物高速顺序通过细长微纳结构修饰网状电极与网状电化学催化电极时,可实现高效消毒处理;

21.2.本发明的电化学氧化辅助电穿孔消毒装置,通过将顺序电穿孔电化学氧化的协同新机制,与流通式网状电极结合,可实现在低操作电压下,高流速、大通量微生物高效消毒;

22.3.本发明的电化学氧化辅助电穿孔消毒装置,,通过将原位电化学氧化与微纳材料辅助电穿孔消毒有机结合在一起,在外接电压2.0v的低压时,能够实现40ml/min高流速下微生物完全灭活。此时完全灭活1l水中卫生物尽3j电能。同时处理过程中仅产生0.15mg/l cl2,确保极低的含氯副产物生成潜能势,保证出水安全。

附图说明

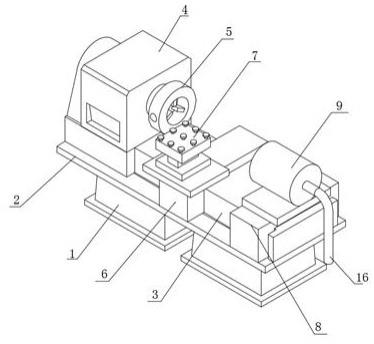

23.图1为本发明装置的整体结构示意图;

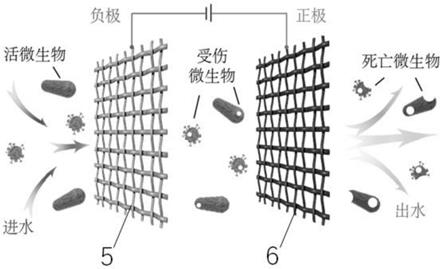

24.图2为本发明装置的消毒过程示意图;

25.图3为本发明装置与电穿孔装置在相同流速时的杀菌效果对比图;

26.图4为本发明装置与电穿孔装置在相同电压时的杀菌效果对比图;

27.图5为本发明装置与电催化装置在相同流速时的杀菌效果对比图;

28.图6为本发明装置对污水厂实际污水的杀菌效果图。

29.图中,1-进水箱;2-蠕动泵;3-电极固定架;4-出水箱;5-细长微纳结构修饰网状电极;6-电化学催化网状电极;7-外接电源。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有

特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制,本发明中,还需要说明的是,术语“安装”、“连接”应做广义理解,例如可以固定连接,也可以是可拆卸连接,也可以是机械连接,也可以是通过中间媒介间接连接,也可以电连接可以通过具体情况理解术语在本发明中的具体含义。

32.本发明技术方案之一:

33.一种电化学氧化辅助电穿孔消毒装置,如图1-2所示,该装置包括依次连接的进水箱1、蠕动泵2、电极固定架3和出水箱4,电极固定架3上安装竖直平行设置的细长微纳结构修饰网状电极5和电化学催化网状电极6,细长微纳结构修饰网状电极5与外接电源7的负极电连接,电化学催化网状电极6与外接电源7的正极电连接。

34.需要说明的是,电极固定架3可以为容器,如电解池,电解池内部设有能够固定正极和负极的支架结构,电解池的一侧开设进水口,另一侧开设出水口,进水口与蠕动泵2连通,出水口与储水箱4连通;电极固定架3也可以为管道,管道内设有固定正极和负极的支架结构,管道的一侧与蠕动泵2连通,另一侧与储水箱4连通。

35.具体的,所述细长微纳结构修饰网状电极5为:垂直于铜丝网或钛网表面原位生长细长微纳结构,细长微纳结构是长度为微米级别,直径为纳米级别的细长结构材料,细长微纳结构的线密度为100个/mm,即相邻2根微纳材料间隔小于10μm。

36.具体的,所述细长微纳结构为纳米线、纳米管、纳米尖锥、微米尖锥中的一种或多种。

37.为了能够在铜丝网、钛网表面均匀、原位的生长细长微纳结构,可以采用热化学法、电化学法或水热法,具体如下:

38.1.热氧化法在铜网表面生长氧化铜纳米线:先将含铜纯度》99%的铜网依次用0.1mol/l盐酸与去离子水清洗,再将其置于马弗炉或管式电炉中,于400℃加热2小时,即可在铜网表面均匀生长氧化铜纳米线。

39.2.电化学法在铜网表面生长氢氧化铜纳米线:先将含铜纯度》99%的铜网依次用0.1mol/l盐酸与去离子水清洗,再将铜网与电源正极接通,控制电压为1.2v,于3mol/l氢氧化钠溶液中电解20分钟,即可在铜网表面均匀生长氢氧化铜纳米线。

40.3.水热法在钛网表面生长四氧化三钴纳米线:先将含钛纯度》99%的钛网依次用0.1mol/l盐酸与去离子水清洗,再将钛网放置于1mol/l氯化钴溶液并加入0.2mol/l尿素与0.1mol/l氟化铵持续搅拌30min后置于聚四氟乙烯反应釜中,在烘箱中120℃反应时间为4小时。反应结束后,依次用去离子水洗涤并在70℃真空干燥10小时。最后将钛网在氮气气氛保护下400℃下焙烧2小时,即可在钛网表面均匀生长四氧化三钴纳米线。

41.需要说明的是,经过细长微纳结构修饰的网状电极,电场强度可提升2到3个数量级,即电场强度提升100到1000倍,是因为正负电荷会集中聚集到细长微纳结构尖端,使得尖端即电极表面附近电场强度提升。由于修饰后的电极表面电场强度提高,对细菌产生电穿孔的概率提升,进而可以提高待处理水的流速,提高污水消毒效率,实现对待处理水中细菌表面的破坏。

42.所述电化学催化网状电极6为:钌铱合金双面修饰钛网,钌铱修饰量为0.5%。在施加2-5v电压时,钌铱合金修饰钛网因施加电压发生氧化反应,可将溶液中氯离子氧化成cl2,将水分子氧化成h2o2或羟基自由基。

43.具体的,所述细长微纳结构修饰网状电极5和电化学催化网状电极6的孔径均为10-500μm。如果孔径低于10μm容易造成堵塞,如果孔径高于500μm,则不利于铜网或钛网结构维持一定强度与稳定性。

44.具体的,所述外接电源7的电压为2.0-5.0v。如果电压低于2v,难以在钌铱合金修饰钛网电极表面生成cl2、h2o2或羟基自由基,如果电压高于5v,则会带来能源浪费等问题。

45.具体的,所述细长微纳结构修饰网状电极5和电化学催化网状电极6之间的距离为1mm-10cm,如果两个电极之间的距离小于1mm,容易造成堵塞并发生短路,高于10cm则会影响电极间电场分布。

46.本发明技术方案之二:

47.一种电化学氧化辅助电穿孔消毒方法,该方法采用上述电化学氧化辅助电穿孔消毒装置,该方法包括:

48.开启蠕动泵2和外接电源7,则进水箱1内的含微生物废水经蠕动泵2抽送至电极固定架3,依次流经细长微纳结构修饰网状电极5和电化学催化网状电极6,废水中微生物被杀灭,消毒后的废水进入出水箱4。

49.具体的,所述废水中微生物的初始浓度为106个/ml,含微生物废水的流速低于40ml/min。由于发明人只针对最大流速40ml/min进行测试,没有测试更高流速,但相信在更高流速下仍可实现高效灭活。

50.本发明技术方案之三:

51.一种电化学氧化辅助电穿孔消毒装置应用于杀灭水中的大肠杆菌、枯草芽孢杆菌和ms2噬菌体。

52.本发明装置及方法除了测试的两种细菌(大肠杆菌、枯草芽孢杆菌)与病毒(ms2噬菌体)外,还可以对多种微生物与实际水体中土著细菌光谱、高效灭活。不仅适用于处理污水的微生物,同样适用于处理饮用水中微生物,甚至液体食品,游泳池,水族馆中微生物,只要在液体中的微生物菌可消毒。

53.本发明的消毒原理为:含微生物的水在快速流经细长微纳结构修饰网状电极时,由于流速较快,时间较短,虽然无法杀死微生物,但微生物表面会收到一定温和的伤害。如无后续处理,这些温和伤害可自主修复,无法造成微生物死亡。但是,随着微生物进一步通过网状电化学催化电极,催化电极表面产生的抑菌物质(cl2或羟基自由基),可快速加剧微生物之前受到的温和伤害,造成细胞膜或蛋白质外壳破坏。同时产生的抑菌物质(cl2或羟基自由基)可顺着微生物外壳表面温和的伤害,自由扩散进入微生物内部,破坏微生物遗传物质,导致微生物死亡,进而实现水中微生物的杀菌消毒。

54.实施例1

55.本实施例提供了一种电化学氧化辅助电穿孔消毒装置,如图1所示,该装置包括依次连接的进水箱1、蠕动泵2、电极固定架3和出水箱4,电极固定架3上安装竖直平行设置的细长微纳结构修饰网状电极5和电化学催化网状电极6,细长微纳结构修饰网状电极5与外接电源7的负极电连接,电化学催化网状电极6与外接电源7的正极电连接。

56.实施例2:本发明装置与单独采用电穿孔装置在相同流速时的效果对比

57.如图3所示,采用本发明装置与单独采用电穿孔装置,分别处理含大肠杆菌、枯草芽孢杆菌、ms2噬菌体的水样时,水样中细菌的初始浓度均为106个/ml,保持待处理水样的

流速为40ml/min,外接电源输出0-2.5v电压时,测试两种方式的消毒杀菌效果。

58.可见,在处理含大肠杆菌的水样时,当外接电源输出电压小于1v时,两种方式的消毒杀菌效果相同;当外接电源输出电压大于1v时,本发明装置的杀菌效果明显优于单独采用电穿孔装置,尤其当外接电源输出压力大于2v时,本发明装置能够将水样中的大肠杆菌全部杀死。

59.在处理含枯草芽孢杆菌的水样时,当外接电源输出电压小于0.5v时,两种方式的消毒杀菌效果相同;当外接电源输出电压大于0.5v时,本发明装置的杀菌效果明显优于单独采用电穿孔装置,尤其当外接电源输出压力大于2v时,本发明装置能够将水样中的枯草芽孢杆菌全部杀死。

60.在处理含ms2噬菌体的水样时,当外接电源输出电压小于1v时,两种方式的消毒杀菌效果相同;当外接电源输出电压大于1v时,本发明装置的杀菌效果明显优于单独采用电穿孔装置,尤其当外接电源输出压力大于2v时,本发明装置能够将水样中的ms2噬菌体全部杀死。

61.实施例3:本发明装置与单独采用电穿孔装置在相同电压时的效果对比

62.如图4所示,采用本发明装置与单独采用电穿孔装置(即不引入电化学氧化过程,仅使用铜网电极作为正极时,消毒系统仅依赖电穿孔消毒),分别处理含大肠杆菌、枯草芽孢杆菌、ms2噬菌体的水样时,水样中细菌的初始浓度均为106个/ml,保持待处理水样的流速在1-40ml/min下,外接电源输出2.0v电压时,测试两种方式的消毒杀菌效果。

63.可见,在处理含大肠杆菌的水样时,当水样流速小于6ml/min时,两种方式的消毒杀菌效果相同;当水样流速大于6ml/min时,本发明装置的杀菌效果明显优于单独采用电穿孔装置,本发明装置仍能够将水样中的大肠杆菌全部杀死。

64.在处理含枯草芽孢杆菌的水样时,当水样流速小于2.5ml/min时,两种方式的消毒杀菌效果相同;当水样流速大于2.5ml/min时,本发明装置的杀菌效果明显优于单独采用电穿孔装置,本发明装置仍能够将水样中的枯草芽孢杆菌全部杀死。

65.在处理含ms2噬菌体的水样时,当水样流速小于6ml/min时,两种方式的消毒杀菌效果相同;当水样流速大于6ml/min时,本发明装置的杀菌效果明显优于单独采用电穿孔装置,本发明装置仍能够将水样中的ms2噬菌体全部杀死。

66.实施例4:本发明装置与单独采用电催化在相同流速时的效果对比

67.如图5所示,采用本发明装置与单独采用电催化装置(即不引入电化学氧化过程,仅使用铜网电极作为正极时,消毒系统仅依赖电穿孔消毒),分别处理含大肠杆菌、枯草芽孢杆菌、ms2噬菌体的水样时,水样中细菌的初始浓度均为106个/ml,保持待处理水样的流速为40ml/min,外接电源输出0-2.5v电压时,测试两种方式的消毒杀菌效果。

68.可见,在处理含大肠杆菌的水样时,当外接电源电压大于0v时,本发明装置的杀菌效果明显优于单独采用电催化装置,尤其当电压大于2v时,本发明装置能够将水样中的大肠杆菌全部杀死。

69.在处理含枯草芽孢杆菌的水样时,当外接电源电压小于0.5v时,两种方式的消毒杀菌效果相同;当外接电源电压大于0.5v时,本发明装置的杀菌效果明显优于单独采用电催化方式,尤其当电压大于2v时,本发明装置能够将水样中的枯草芽孢杆菌全部杀死。

70.在处理含ms2噬菌体的水样时,当外接电源电压大于0v时,本发明装置的杀菌效果

明显优于单独采用电催化装置,尤其当电压大于2v时,本发明装置能够将水样中的ms2噬菌体全部杀死。

71.本发明通过当引入电化学氧化过程,使用网状电化学催化电极,该新技术可在相同外接电压下(2.0v)实现40ml/min高流速下微生物完全灭活。此时完全灭活1l水中卫生物尽3j电能。同时处理过程中仅产生0.15mg/l cl2,确保极低的含氯副产物生成潜能势,保证出水安全。

72.实施例5:本发明装置处理实际污水效果

73.如图6所示,采集北京市某政污水处理厂消毒处理前污水,其中可培养细菌浓度为8000个/ml。利用顺序电穿孔电化学氧化技术对该水样消毒处理,可在外接电压2v,流速40ml/min时,实现对微生物的高效灭活。污水中存在细菌成土著菌,所有可培养土著菌均完全死亡,在处理后的污水中,没有任何存活的细菌。

74.综上所述,本发明装置及方法除了测试的两种细菌(大肠杆菌、枯草芽孢杆菌)与病毒(ms2噬菌体)外,还可以对多种微生物与实际水体中土著细菌光谱、高效灭活。不仅适用于处理污水的微生物,同样适用于处理饮用水中微生物,甚至液体食品、游泳池、水族馆中微生物,只要在液体中的微生物菌可消毒。

75.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

76.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。