1.本发明涉及泡菜的生产加工领域,尤其涉及一种海带泡菜的制备方法。

背景技术:

2.泡菜是以微生物乳酸菌主导发酵而生产加工的传统生物食品,营养丰富、风味良好、方便食用,是传承人类千年文明的重要传统发酵食品之一。目前市场上的泡菜原料以果蔬类为主,如卷心菜、大白菜、海带、红萝卜、白萝卜、大蒜、黄瓜、洋葱、豇豆、苹果等,含有丰富的维生素和钙、磷等无机物,既能为人体提供充足的营养,还能增进食欲、帮助消化。但未见以海洋植物为原料的泡菜产品。

3.海带、裙带菜等海藻含有多种人体所需的微量元素、维生素e、钾、钠、钙、镁、铁、锰、锌、磷、硒、甘露醇、胡萝卜素、维生素b1、维生素b2、烟酸等多种微量元素,是一种碱性食品,具有低热量、中蛋白、高矿物质等健康产品特点,具有抗辐射、预防和治疗甲状腺肿、降血压、降血脂和降血糖等功效。目前市售即食调味海藻产品销售正呈现快速增长趋势,其中海带是最重要也是占比最高的原料,但即食调味海带产品加工的科技含量低,产品同质化现象已逐渐凸显。利用复合乳酸发酵技术制作海带泡菜,不仅能保持新鲜海带原有的色泽,还能去除不愉快的腥味成分,增加宜人的乳酸发酵香气,实现经济海藻多元化加工利用。但因为海带富含琼胶成分,所具备的凝胶结构不稳定,容易受酸度、温度、时间、机械力等外界因素胁迫,海带细胞形态受损,胞内自由水溢出,导致硬度瓦解,组织软化。因此,研发乳酸发酵工艺的海带泡菜产品,需要攻克以下环节出现的质构软化难点(1)海带原料漂烫过程;(2)乳酸发酵的低酸环境;(3)较长的货架期及贮藏时间。

技术实现要素:

4.为此,需要提供一种基于稳定钙盐桥构建的海带泡菜的制备方法,从而解决现有技术中存在的海带泡菜在漂烫及贮期的质构软化,发酵型海带泡菜货架期的质构软化等问题。

5.为实现上述目的,本发明提供了一种基于钠钙比调控的海带泡菜的制备方法,其包括以下步骤:

6.原料预处理:将新鲜的海带原料用清水洗净,沥干,切片,备用;

7.漂烫:称取适量的净水,加入乳酸钙或氯化钙对切片后的海带进行漂烫处理,冷却沥干,备用;

8.调味液配制:将食盐、白糖以及酸制剂混合均匀,煮沸,冷却,配制得到调味液;

9.装坛:将漂烫处理的海带放入干净清洁的泡菜坛内,加入所述调味液以及辅料,搅拌均匀;

10.臭氧杀菌:往所述泡菜坛内通入臭氧气体,静置降解、杀菌;

11.接种、密封发酵:往所述泡菜坛内接入发酵剂,隔氧密封,静置发酵;

12.调节钠钙比:发酵完毕,捞出发酵海带沥干,基于发酵海带的na

1

浓度,按发酵海带

质量百分比计,添加钙制剂,以调节钠钙比;

13.获得产品:发酵海带经真空密封包装、杀菌、贮藏,获得海带泡菜产品。

14.上述步骤中,漂烫和调味液配制两个步骤不存在操作步骤上的时序关系,因此没有先后顺序之分,即可以在漂烫期间开始配制调味液,也可以在配制调味液期间开始漂烫,还可以同时或先后进行。上述步骤中,发酵海带的na

1

浓度来源于食盐。

15.上述步骤中,所述辅料可以为小米椒、生姜、蒜头、花椒等辅料,可以根据常法进行适当地使用。

16.作为本发明进一步的实施方式,在所述调味液配制步骤中,所述酸制剂包括柠檬酸、苹果酸、乳酸中的一种或多种,所述酸制剂的添加量控制为调节所述调味液的ph值至4.0-4.6。

17.作为本发明进一步的实施方式,在所述漂烫步骤中,以所述净水的质量百分比计,所述乳酸钙或所述氯化钙的添加量为0.05%~0.5%(w/v),所述漂烫处理的漂烫温度为95℃~100℃,漂烫时间为1~10min。

18.作为本发明进一步的实施方式,在所述调味液配制步骤中,以所述海带含盐质量百分比计,所述钙制剂的添加量为基于钠离子和钙离子质量浓度比例控制在6.0:1.0~1.5:1.0。

19.作为本发明进一步的实施方式,所述钙制剂的添加量基于钠离子和钙离子质量浓度比例控制在2.0:1.0~1.5:1.0,所述海带泡菜产品的货架期贮藏温度为0℃~10℃。

20.作为本发明进一步的实施方式,所述钙制剂的添加量基于钠离子和钙离子质量浓度比例控制在3.0:1.0~1.5:1.0,所述海带泡菜产品的货架期贮藏温度为室温。

21.作为本发明进一步的实施方式,在所述调味液配制步骤中,所述钙制剂为乳酸钙、氯化钙中的一种或两种。

22.作为本发明进一步的实施方式,在所述发酵步骤中,所述发酵剂由乳酸菌与酿酒酵母(saccharomycescerevisiae)jj4组成,所述乳酸菌为植物乳杆菌(l.plantarum)rpc21、副干酪乳杆菌副干酪亚种(lactobacillusparacasei subsp.paracasei)rp38、鼠李糖乳杆菌中的一种或多种。

23.作为本发明进一步的实施方式,所述乳酸菌的接种量为106cfu/ml~108cfu/ml,所述酿酒酵母的接种量为105cfu/ml~106cfu/ml,发酵时间为1~3d,发酵温度为20℃~30℃。

24.作为本发明进一步的实施方式,在所述发酵步骤中,以乳酸计,当泡菜坛内液体的酸度为6g/l或ph3.6,停止发酵。

25.区别于现有技术,上述技术方案具有如下优点:采用乳酸钙或氯化钙对海带原料进行漂烫,可以显著改善海带泡菜产品的口感,在硬度、内聚性、咀嚼性、胶着性、恢复性上均有较好的感官体验。采用乳酸菌与酵母菌复合发酵,基于发酵酸度及物料na

1

浓度,利用钙制剂调节钠钙离子比,促进ca

2

与褐藻酸盐上的羧基发生明显配位,构筑稳定的钙离子盐桥,以优化海带泡菜的组织凝胶网络,有效抑制贮藏过程海带泡菜因酸性环境引起的细胞形态受损,进而减少贮藏后海带细胞的自由水溢出,减缓质构硬度的下降速率,从而有效延缓海带泡菜货架期贮藏质构软化现象。采用臭氧技术进行减菌处理,可有效降低海带表面的微生物数量,保证后期发酵过程乳酸菌等优势菌生长,同时有利于海带的完整性,营养物质及酶等活性物质成分不受影响。

附图说明

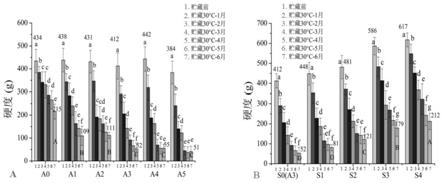

26.图1示出了不同发酵酸度及不同乳酸钙添加浓度对海带泡菜货架期(30℃)贮藏质构变化的影响;图1a为不同发酵酸度对海带泡菜货架期(30℃)贮藏质构变化的影响,图1b为不同乳酸钙添加浓度对海带泡菜货架期(30℃)贮藏质构变化的影响;图中,同组不同月份间的显著性差异用小写字母表示,p《0.05;贮藏第6个月质构数据的显著差异用大写字母表示;

27.图2示出了海带泡菜货架期(30℃)贮藏过程发酵酸度与质构硬度下降速率的关系;图2a为发酵酸度与质构硬度的变化关系图,图2b为发酵酸度与斜率k1的关系图;图2a中,k1、k2代表硬度变化的速率,k2代表部分样品(a2和a3)在4-6个月的质构硬度变化速率;

28.图3示出了海带泡菜货架期(30℃)贮藏过程乳酸钙添加浓度与质构硬度下降速率的关系;图3a为乳酸钙添加浓度与质构硬度的变化关系图,图3b为乳酸钙添加浓度与斜率k1的关系图;图3a中,k1、k2代表硬度变化的速率,k2代表部分样品(s0、s1和s2)在4-6个月的质构硬度变化速率;

29.图4示出了不同发酵酸度及不同乳酸钙添加浓度对海带泡菜货架期(4℃)贮藏质构变化的影响;图4a为不同发酵酸度对海带泡菜货架期(4℃)贮藏质构变化的影响,图4b为不同乳酸钙添加浓度对海带泡菜货架期(4℃)贮藏质构变化的影响;图中,同组不同月份间的显著性差异用小写字母表示,p《0.05;贮藏第6个月质构数据的显著差异用大写字母表示;

30.图5示出了海带泡菜货架期(4℃)贮藏过程发酵酸度与质构硬度下降速率的关系;图5a为发酵酸度与质构硬度的变化关系图,图5b为发酵酸度与斜率k1的关系图;

31.图6示出了海带泡菜货架期(4℃)贮藏过程乳酸钙添加浓度与质构硬度下降速率的关系;图6a为乳酸钙添加浓度与质构硬度的变化关系图,图6b为乳酸钙添加浓度与斜率k1的关系图;

32.图7示出了不同乳酸钙添加量对海带泡菜贮藏前后的微观结构变化的影响;图中,1表示贮藏前,2表示贮藏后,例如s0-1为贮藏前的不添加乳酸钙的海带泡菜,s0-2为贮藏后的不添加乳酸钙的海带泡菜,贮藏时间为2个月;

33.图8示出了不同乳酸钙添加量对海带泡菜贮藏前后的钙离子能谱变化的影响;图8a为乳酸钙添加浓度与海带泡菜贮藏前的钙离子能谱图,图8b为乳酸钙添加浓度与海带泡菜贮藏后的钙离子能谱图;图中,-s表示贮藏后,例如s0为贮藏前的不添加乳酸钙的海带泡菜,s0-s为贮藏后的不添加乳酸钙的海带泡菜,贮藏时间为2个月;

34.图9示出了不同乳酸钙添加量对海带泡菜贮藏前后的水分核磁成像变化的影响;图中,背景为蓝色,亮色为绿色;

35.图10示出了不同乳酸钙添加量对海带泡菜贮藏前后的水分分布变化的影响;图中,带下划线(__)的数据为贮藏后测量的数据,例如a22=10.55%表示贮藏后的不添加乳酸钙的海带泡菜的束缚水含量为10.55%。

具体实施方式

36.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细

的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

37.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。下述实施例中的实验/研究方法,如无特殊说明,均为常规方法。

38.一、试验材料

39.本发明实施例中使用的ypd培养基、mrs培养基购自北京陆桥技术股份有限公司。

40.本发明实施例中使用的微生物包括植物乳杆菌(l.plantarum)rpc21、副干酪乳杆菌副干酪亚种(lactobacillusparacaseisubsp.paracasei)rp38、鼠李糖乳杆菌(lactobacillusrhamnus)rcq4以及酿酒酵母(saccharomyces cerevisiae)jj4,均为本实验室自主筛选并保藏的菌种。其中,植物乳杆菌(l.plantarum)rpc21,已保藏于中国典型培养物保藏中心(cctcc),其保藏编号为cctccno:m2018668,保藏日期为2018年10月12日;副干酪乳杆菌副干酪亚种(lactobacillusparacaseisubsp.paracasei)rp38已保藏于中国典型培养物保藏中心(cctcc),其保藏编号为cctccno:m2019322,保藏日期为2019年5月5日;鼠李糖乳杆菌可以为任意市售的菌种,例如购自保藏编号为atcc7469的菌种;酿酒酵母(sacchamycescerevisiae)jj4,已保藏于中国典型培养物保藏中心,其保藏编号为cctccno:m2018219,保藏日期为2018年4月19日。社会公众可向福建省农业科学院农业工程技术研究所或者中国典型培养物保藏中心索取以重复下述实验。

41.本发明实施例中使用的发酵剂的制备:分别将jj4接入ypd液体培养基,rpc21、rcq4、rp38接入mrs液体培养基,30℃培养24h后再次转接,乳酸菌的起始接种量为107cfu/ml,酵母菌的起始接种量为105cfu/ml,同样温度培养18h,使菌体生物量达到所需浓度(107cfu/ml、108cfu/ml、109cfu/ml),4800r/10min离心取菌泥,用无菌生理盐水洗脱,备用。

42.二、试验方法

43.(1)质构硬度测试方法

44.通过tpa测试海带泡菜样品的质构硬度:探头p/5r,测前速度1.00m/s,测后速度1.00m/s,测试速度1.00m/s,触发力5g,下压距离为3mm,两次压缩停留间隔时间5s,数据采集速率为400p/s,每份样品平行测定9次,取平均值。

45.(2)扫描电镜试验

46.采用扫描电子显微镜观察海带泡菜样品的横截面和纵切面形貌时,具体操作如下:将样品切成3-4mm的薄片,经5%的戊二醛液体固定4h,磷酸缓冲液清洗样品,1%锇酸固定4h,蒸馏水清洗3次。用乙醇梯度脱水,环氧丙烷置换两次,临界点干燥,在样品台表面和侧面分别贴上一层导电胶,将脱水后的海带贴在样品台的表面和侧面,喷金后在高真空模式下观察样品横截面的形貌,电子枪加速电压为3kv。选择具有代表性的视野进行观察并拍照。

47.(3)核磁共振试验

48.采用核磁共振成像检测海带泡菜样品的水分分布时,具体操作如下:精确称取4.000g海带泡菜样品,放入18ml玻璃试管中,插入nmr永久磁场中心位置的射频线圈中心检测(保持温度32

±

1℃),使用cpmg序列测试横向弛豫时间t2,其中接收机带宽sw=200khz,采样起始点控制参数rfd=0.080ms,重复采样时间间隔tw=1290.000ms,模拟增益rg1=15.0db,90

°

脉宽p90=19us,180

°

脉宽p180=37us,采样点数td=1024,数字增益drg1=3,数据半径dr=1,累加扫描次数ns=16,回波个数nech=2000,每组重复3次,每次测3组平

行。

49.三、数据分析方法

50.下述实施例中涉及的试验中,采用spss19.0软件对试验数据进行单因素方差分析(anova)、主成分分析,采用design-expert8.0.6软件进行响应面设计及分析。

51.实施例1海带泡菜发酵工艺优化

52.1.1、海带泡菜的制备方法

53.工艺流程:海带

→

清洗

→

沥干切片

→

漂烫

→

冷却沥干

→

装坛

→

加入灭菌调味液

→

臭氧杀菌

→

接种

→

隔氧密封

→

发酵

→

调节钠钙比

→

真空包装

→

杀菌

54.一种基于钠钙比调控的海带泡菜制备方法,其包括以下步骤:

55.原料预处理:将新鲜的海带原料用清水洗净,沥干,切片,备用;

56.漂烫:称取适量的净水,加入乳酸钙或氯化钙对切片后的海带进行漂烫处理,冷却沥干,备用;

57.其中,以所述净水的质量百分比计,所述乳酸钙或所述氯化钙的添加量为0.05%~0.5%(w/v),优选0.1%(w/v);漂烫处理的漂烫温度为95℃~100℃,漂烫时间为1~10min;

58.调味液配制:以所述海带质量百分比计,将食盐1wt%~5wt%、白糖2wt%以及酸制剂混合均匀,煮沸,冷却,配制得到调味液;

59.其中,所述酸制剂包括柠檬酸、苹果酸、乳酸中的一种或多种,所述酸制剂的添加量控制为调节所述调味液的ph值至4.0-4.6;

60.装坛:将漂烫处理的海带放入干净清洁的泡菜坛内,按照同等质量比(1:1)加入所述调味液以及辅料,搅拌均匀;

61.臭氧杀菌:往所述泡菜坛内通入臭氧气体,0.5h后,静置降解、杀菌5~10h;

62.接种、密封发酵:往所述泡菜坛内接入发酵剂,混合均匀后,充co2并水封,进行隔氧密封,20℃环境下静置发酵2-5d;

63.其中,所述发酵剂由乳酸菌与酿酒酵母(sacchamycescerevisiae)jj4组成,所述乳酸菌为植物乳杆菌(l.plantarum)rpc21、副干酪乳杆菌副干酪亚种(lactobacillusparacaseisubsp.paracasei)rp38、鼠李糖乳杆菌中的一种或多种;

64.调节钠钙比:监控泡菜坛内液体的酸度(乳酸计)至6g/l(或ph3.6),发酵完毕,基于海带na

1

浓度(来源于食盐),按海带质量百分比计,添加钙制剂,以调节钠钙比;

65.其中,所述钙制剂为乳酸钙、氯化钙中的一种或两种;

66.优选的,以所述海带含盐质量百分比计,所述钙制剂的添加量为基于钠离子和钙离子质量浓度比例控制在6.0:1.0~1.5:1.0;

67.更优选的,在所述海带泡菜产品的货架期贮藏温度为0℃~10℃(冷藏温度)时,所述钙制剂的添加量为基于钠离子和钙离子质量浓度比例控制在2.0:1.0~1.5:1.0;

68.更优选的,在所述海带泡菜产品的货架期贮藏温度为室温时,所述钙制剂的添加量基于钠离子和钙离子质量浓度比例控制在3.0:1.0~1.5:1.0;

69.获得产品:捞出海带沥干,然后经真空密封包装、杀菌、贮藏,获得海带泡菜产品。

70.本发明实施例中使用的泡菜坛,使用前洗净,沸水消毒,沥干水分。

71.本发明实施例中使用的海带原料处理:盐渍海带用净水浸泡脱盐10h(过夜),期间

换水2-3次,之后清洗并沥干水分,切成宽约1cm的海带丝。

72.需要说明的是,在一些实施例中,食盐、白糖的添加量并不限于上述数值,可以根据口味需要通过试验确定,在此并无特别限定;在一些实施例中,辅料可以为小米椒、生姜、蒜头、花椒等辅料,可以根据常法进行适当地使用。当然,在一些实施例中,亦可以加入其它辅料,例如但不限于,葱、洋葱、泡椒、辣椒、胡椒粉、白醋、白酒、黄酒等等,可以根据常法进行适当地使用。例如,在本发明实施例中,按海带原料的质量百分比计,辅料具体为生姜丝1.5%、蒜头沫1%、小米椒5%、花椒0.05%、红星二锅头1%。

73.1.2、海带泡菜发酵剂的筛选

74.(1)海带发酵感官模糊综合评价

75.以1l广口瓶为生物发酵器,按1.1制备方法操作,将漂烫处理(3g/l乳酸钙,漂烫温度为98℃,漂烫时间为3min)后的海带500g/瓶进行称重后装坛,按海带同等质量比(1:1)加入调味液(含有60g/l盐、20g/l白糖、10g/l味精),按表1分别接入乳酸菌和酵母菌,接种量分别为108cfu/ml和107cfu/ml,充co2进行隔氧密封的静置发酵,按海带质量添加1.5wt%乳酸钙调节钠钙比为2:1,包装、杀菌后、贮藏后,对海带泡菜产品的发酵后风味进行感官模糊综合评价。

76.表1不同菌种配比试验设计

[0077][0078]

采用层次分析法建立海带的评价域u=﹛质地u1,色泽u2,气味u3,口味u4﹜,设定各评价指标的模糊权向量a={0.50,0.10,0.10,0.30﹜,设定评价等级v={很好v1,较好v2,一般v3,差v4},品评标准如表2所示。选用m(

·

, )算子建立模糊综合评价模型,各等级的轶标准如表3所示,每个样品构成一个普通集合(论域):f={f1,f2,

…

,f

19

﹜,fi﹛i=1,2,

…

,19﹜。fi表示i种海带样品,根据隶属度采用秩加权平均原则进行感官模糊综合评价。

[0079]

表2感官评分标准

[0080][0081]

表3各等级的轶值

[0082][0083]

(2)海带泡菜发酵剂的筛选

[0084]

以生物脱腥优良菌株rp38、jj4和rpc21作为试验菌,进行海带泡菜发酵菌株的筛选试验,结果如表4所示。

[0085]

表4不同菌种发酵海带泡菜感官评价结果

[0086][0087]

注:不同字母表示差异显著(p<0.05)

[0088]

由表4可知,处理组c(rpc21 rp38)和d(rpc21 rp38 jj4)的脱腥效果最好,且发酵总酸超过3.10g/l,均可作为海带泡菜发酵剂组合。

[0089]

1.3、海带泡菜发酵工艺优化

[0090]

以菌量(a)、复合菌种(b)、发酵时间(c)和发酵温度(d)4个因素,每个因素3个水平,因素与水平如表5所示。以感观综合评判为指标,选用l9(34)进行正交设计(见表6)来选择最佳发酵工艺条件。

[0091]

表5l9(34)正交试验水平表

[0092][0093]

以接菌量、发酵剂复配组合、发酵时间、发酵温度为因子,采用正交试验进行海带泡菜发酵工艺优化,正交试验结果如表6所示;以感官综合评分为指标的方差分析结果如表7所示。结果表明,影响因子依次为c(发酵时间)>b(复合菌种)>a(菌量)>d(发酵温度),最佳发酵工艺为a3b3c1d2,即乳酸菌的接种量108cfu/ml,发酵剂复配组合为rp38 rpc21 jj4,发酵时间为48h,发酵温度为25℃。

[0094]

表6正交试验结果与极差分析

[0095][0096][0097]

注:ki值表示任意列上水平号为i时所对应的试验结果之和,相同因素下的ki值差异显著(p<0.05)。

[0098]

表7感官评价方差分析

[0099][0100]

实施例2海带质地保持的钙强化调控机制研究

[0101]

不同发酵酸度海带泡菜的制备:根据实施例1中1.1的制备方法操作,将漂烫处理(3g/l乳酸钙,漂烫温度为98℃,漂烫时间为3min)后的海带500g/瓶进行称重后装坛,按海带同等质量比(1:1)加入调味液(含有60g/l盐、20g/l白糖、10g/l味精),以海带与调味液的总质量百分比计,接种10%的发酵剂(rp38 rpc21 jj4,菌体生物量为107cfu/ml),混合均匀后,充入co2进行隔氧密封,20℃环境下静置发酵3d,按海带质量添加1.5wt%乳酸钙调节钠钙比为2:1。根据不同的发酵时间(17h、20h、26h、48h、72h)获得不同发酵酸度的海带泡菜,根据酸度将海带泡菜命名为a0(不发酵)、a1(3g/l)、a2(4g/l)、a3(5g/l)、a4(6g/l)、a5(8g/l)。将杀菌后的海带泡菜分别置于30℃与4℃环境下贮藏6个月。根据试验需要取样,检测质构硬度、显微结构、低场氢谱核磁共振和光电子能谱。

[0102]

不同乳酸钙添加量的海带泡菜的制备:根据实施例1中1.1的制备方法操作,将漂烫处理(3g/l乳酸钙,漂烫温度为98℃,漂烫时间为3min)后的海带500g/瓶进行称重后装坛,按海带同等质量比(1:1)加入调味液(含有60g/l盐、20g/l白糖、10g/l味精)。接着,以海带与调味液的总质量百分比计,接种10%的发酵剂(rp38 rpc21 jj4,菌体生物量为

107cfu/ml),混合均匀后,充入co2进行隔氧密封,20℃环境下静置发酵至酸度为5g/l(感官评价为酸度最佳)。接着,基于海带na

1

浓度,按海带质量百分比计,分别加入含不同质量的乳酸钙(0.5wt%、1.0wt%、1.5wt%、2wt%),调节钠钙比分别为6:1(s1)、3:1(s2)、2:1(s3)、1.5:1(s4)。根据乳酸钙添加量将海带泡菜命名为s0(不添加乳酸钙)、s1(0.5wt%)、s2(1.0wt%)、s3(1.5wt%)、s4(2wt%)。将杀菌后的海带泡菜分别置于室温(即20℃~30℃,本实施例中选取30℃进行测试)与冷藏温度(即0℃~10℃;本实施例中选取4℃进行测试)环境下贮藏6个月。根据试验需要取样,检测质构硬度、显微结构、低场氢谱核磁共振和光电子能谱。

[0103]

2.1不同发酵酸度及乳酸钙添加浓度对海带泡菜货架期(30℃)贮藏质构变化的影响

[0104]

不同发酵酸度与不同乳酸钙添加浓度对海带泡菜贮藏过程(30℃)中的质构变化如图1所示。由图1a可知,所有海带泡菜样品的硬度随着贮藏时间的增加均呈现下降趋势,发酵酸度对海带泡菜的硬度变化影响显著。其中,未发酵的海带泡菜(a0)质构硬度为434g,海带泡菜在高发酵酸度下(8g/l)质构硬度下降为384g,这说明高发酵酸环境会破坏海带的组织结构,降低海带泡菜的初始硬度。进一步研究发现,4g/l的发酵酸即可导致海带泡菜在贮藏过程中质构硬度出现大幅度下降;发酵酸度在6g/l与8g/l下,海带泡菜经贮藏4个月后硬度基本不发生明显变化,已降至最低点。

[0105]

另一方面,由图1b可知,乳酸钙处理有利于强化海带泡菜的组织结构,海带泡菜的初始硬度随着乳酸钙添加浓度的增加而增大,当钠钙比为1.5:1(s4)时,海带泡菜的初始硬度变化达到最大值,由412g上升至617g。进一步研究发现,高浓度乳酸钙(钠钙比为1.5:1)处理的海带泡菜经贮藏6个月后质构硬度为212g,远高于对照组(s0)的质构硬度(52g),说明乳酸钙可以有效延缓贮藏过程中海带质构软化。

[0106]

2.2海带泡菜货架期(30℃)贮藏过程发酵酸度与质构硬度下降速率的关系

[0107]

海带泡菜贮藏过程(30℃)发酵酸度与质构硬度下降速率的关系如图2所示。由图2a可知,在前4个月贮藏时间内,所有海带泡菜质构硬度变化与发酵时间均呈现良好的负相关,海带泡菜a4与a5处理组经4个月贮藏后质构硬度下降至最低点;随着贮藏时间的延长,部分样品的质构硬度变化速率会出现改变,因此图2a中,部分样品(a2和a3)在4-6个月的质构硬度变化速率用斜率k2表示。图中,k1、k2代表硬度变化的速率。图2b(酸度-斜率关系图)显示,海带泡菜的质构软化速率(k1)与发酵酸度呈现正相关;当发酵酸度为6g/l时,海带硬度的软化速率k1达到最大值84.35,在进一步提高发酵酸度时,海带泡菜的质构硬度下降速度变化不明显。

[0108]

2.3海带泡菜货架期(30℃)贮藏过程乳酸钙添加浓度与质构硬度下降速率的关系

[0109]

海带泡菜贮藏过程(30℃)乳酸钙添加浓度与质构硬度下降速率的关系如图3所示。由图3a可知,添加乳酸钙可以提高海带泡菜的初始质构硬度,且变化规律与乳酸钙浓度呈现正相关。随着贮藏时间的延长,部分样品的质构硬度变化速率会出现改变,因此图3a中,部分样品(s0、s1和s2)在4-6个月的质构硬度变化速率用斜率k2表示;图3a中,k1、k2代表硬度变化的速率。与未添加乳酸钙的海带泡菜相比,1.5%浓度(钠钙比为2:1)的乳酸钙可以减缓海带泡菜在贮藏过程中的质构软化速率,k1值由75.57下降至68.19;进一步增大乳酸钙浓度为2%(钠钙比为1.5:1),质构硬度的速率变化不明显。

[0110]

2.4不同发酵酸度及乳酸钙添加浓度对海带泡菜货架期(4℃)贮藏质构软化的影响

[0111]

不同发酵酸度与不同乳酸钙添加浓度对海带泡菜贮藏过程(4℃)中的质构变化如图4所示。由图4a可知,在低温贮藏环境下,海带泡菜样品的质构硬度仍随着贮藏时间的增加而下降,但硬度下降的程度明显减少,这说明低温有利于减缓酸性贮藏环境下海带泡菜的质构软化。另一方面,由图4b可知,乳酸钙协同低温贮藏可有效减少海带泡菜贮藏过程中的质构硬度下降,当钠钙比为1.5:1时,海带泡菜(s4)样品贮藏6个月后,质构硬度仍高于300g,质构品质保持率达80.6%,提高了38.8个百分点,显示了良好的保藏效果。

[0112]

2.5海带泡菜货架期(4℃)贮藏过程发酵酸度与质构硬度下降速率的关系

[0113]

海带货架期贮藏过程(4℃)发酵酸度与质构硬度下降速率的关系如图5所示。由图2和图5可知,海带泡菜4℃贮藏组相比30℃贮藏组的斜率绝对值均明显减小,说明低温有利于减缓酸性贮藏环境引起的海带质构软化。进一步观察发现,在低温贮藏环境下,发酵酸度与硬度变化速率呈现明显的线性关系,拟合度良好,该线性方程可以被用来预测货架期(4℃)贮藏条件下不同发酵酸度海带泡菜的硬度速率变化。

[0114]

2.6海带泡菜货架期(4℃)贮藏过程乳酸钙添加浓度与质构硬度下降速率的关系

[0115]

海带货架期贮藏过程(4℃)乳酸钙添加浓度与质构硬度下降速率的关系如图6所示。由图6可知,在低温环境下所有海带样品的硬度变化斜率均显著下降,说明低温贮藏协同乳酸钙保护可以进一步减缓质构硬度的变化速率。另一方面,乳酸钙添加浓度与海带质构软化的斜率k值之间的关系满足幂指方程,且具有较高的拟合程度,可以用来预测货架期(4℃)环境下不同乳酸钙浓度处理的海带泡菜的质构速率变化。

[0116]

2.7不同添加量乳酸钙对海带泡菜贮藏前后的微观结构的影响

[0117]

不同添加量乳酸钙对海带泡菜贮藏前后的微观结构变化的影响如图7所示。由图7中的电镜观察结果可知,所有海带样品贮藏前均显示出完整且轮廓清晰的细胞结构;经过2个月贮藏后,未添加乳酸钙的海带泡菜组(s0)细胞形态出现破裂,细胞轮廓变得模糊不清;进一步观察发现,添加乳酸钙处理有利于维持海带细胞原有微观形态,且保护效果随着乳酸钙添加浓度的增加而增大。其中,海带泡菜(s3与s4)贮藏后仍呈现规则明晰的细胞结构。海带泡菜的电镜观察结果与其质构硬度的测试结果一致,进一步从细胞微观形态的角度证明了乳酸钙可以强化海带细胞结构,减少酸性贮藏下海带泡菜的质地软化。

[0118]

2.8海带泡菜在贮藏过程钙离子能谱变化(xps)

[0119]

采用x射线光电子能谱技术(xps)对海带泡菜在贮藏过程钙离子能谱变化进行分析。海带泡菜在贮藏过程中的钙离子能谱变化如图8所示。

[0120]

图8中的xps能谱解析可知,未添加乳酸钙的海带样品(s0)在be=351ev处显示出一个微弱的脉冲强度,这主要归咎于海带泡菜体系中原有的ca

2

所显示的游离ca

2

的吸收峰;当海带泡菜经乳酸钙处理后,体系在be=347处呈现了一个新的脉冲强度,该脉冲强度随着乳酸钙添加浓度的增加而增大,这归咎于钙离子与海带褐藻酸钠上的羧基配位形成钙离子盐桥,从而导致钙离子电子云密度增大,键合能下降,形成了新的吸收峰。海带泡菜经过2个月贮藏后,海带泡菜样品(s1与s2)的钙离子盐桥吸收峰(be=347)强度出现了明显下降,游离钙离子吸收峰强度增加;然而,海带泡菜样品(s3与s4)的钙离子吸收峰强度未发生明显变化,这说明低浓度乳酸钙形成的盐桥结构并不稳定,在酸性贮藏过程中仍会出现部

分盐桥崩解转化为游离的钙离子。此研究结果从分子结构的角度进一步阐明了乳酸钙是通过形成盐桥结构来提高海带泡菜的质构硬度,减缓贮藏软化现象。

[0121]

2.9海带泡菜在贮藏前后的水分分布变化

[0122]

t2弛豫时间对水分子的h原子运动十分敏感,可间接反映出物料中不同自由程度的水分分布情况,t2弛豫时间越高表明水分的自由程度越高。根据水分的自由程度差异,食品基质中的水分可被大致定义为三类:结合水(0-1ms)、束缚水(1-100ms)、自由水(》100ms)。

[0123]

海带泡菜贮藏前后的水分核磁成像如图9所示。由图9可知,未添加乳酸钙的海带泡菜经核磁成像后显示黄绿色,说明海带中的水分自由程度较高。随着乳酸钙处理浓度的增加,海带泡菜样品的核磁成像颜色逐渐由黄绿色转变为蓝色,这说明乳酸钙可以明显提高海带泡菜凝胶网络的束缚水或结合水含量,减少游离水溢出。经2个月贮藏后,海带泡菜样品的核磁成像颜色均向黄绿色偏移,其中海带泡菜s2、s3仍有蓝色部分存在,海带泡菜s4则仍呈现出明显的蓝色,说明乳酸钙处理可减缓海带泡菜贮藏过程中因质构软化引起的自由水溢出。

[0124]

进一步实验对海带泡菜贮藏前后的水分分布变化进行了定量分析,研究结果如图10和表8所示。实验结果表明,未添加乳酸钙的海带样品s0中的自由水与束缚水比例分别为62.15%与37.85%;贮藏2个月后,s0中自由水与束缚水比例分别为89.45%与10.55%,进一步说明海带在贮藏过程中质构出现软化,大量自由水溢出。经乳酸钙处理的海带泡菜束缚水比例升高,自由水比例下降,且变化趋势与乳酸钙添加浓度呈现正相关。进一步研究发现,添加乳酸钙可有效降低贮藏后海带泡菜中自由水含量上升,当钠钙比为2:1时,海带泡菜s3贮藏前后表面的自由水含量变化约为10%,远低于对照组s0贮藏前后表面的自由水含量变化(27%),这说明钙离子盐桥形成有利于维持海带泡菜组织的凝胶网络结构。

[0125]

表8海带泡菜贮藏前后各水分组分的变化

[0126][0127][0128]

注:同一列数据之间的显著性差异,用小写字母表示,p《0.05

[0129]

上述试验结果表明,高发酵酸环境会破坏海带的组织结构,降低海带泡菜的初始硬度。并且,当发酵酸度为6g/l时,海带硬度的软化速率k1达到最大值84.35,进一步提高发酵酸度,海带泡菜的质构硬度下降速度变化不明显。因此,在本发明所述的基于钠钙比调控的海带泡菜制备方法中,发酵步骤的酸度不宜超过6g/l,在监控到泡菜坛内液体的酸度至6g/l时,停止发酵。适量的钙离子处理(钠钙比为6.0:1.0~1.5:1.0)可以通过形成盐桥结

构来强化海带泡菜的组织结构,提高海带泡菜的初始质构硬度,减缓海带泡菜贮藏过程中因质构软化引起的自由水溢出,有效延缓贮藏过程中海带质构软化。另一方面,乳酸钙协同低温贮藏可有效减少海带泡菜贮藏过程中的质构硬度下降。优选的,在所述海带泡菜产品的货架期贮藏温度为0℃~10℃时,所述钙制剂的添加量为基于钠离子和钙离子质量浓度比例控制在2.0:1.0~1.5:1.0;优选的,在所述海带泡菜产品的货架期贮藏温度为室温时,所述钙制剂的添加量基于钠离子和钙离子质量浓度比例控制在3.0:1.0~1.5:1.0。优选的,在本发明所述的基于钠钙比调控的海带泡菜制备方法中,海带泡菜产品的贮藏条件为低温贮藏(0℃~10℃),更优选的,海带泡菜产品的贮藏温度为4℃。

[0130]

针对现有技术中存在的海带泡菜在漂烫及贮期的质构软化,发酵型海带泡菜货架期的质构软化等问题,本发明提供了一种海带泡菜的制备方法,通过采用乳酸钙或氯化钙对海带原料进行漂烫,可以显著改善海带泡菜产品的口感,在硬度、内聚性、咀嚼性、胶着性、恢复性上均有较好的感官体验。通过采用乳酸菌与酵母菌复合发酵,基于发酵酸度及物料na

1

浓度,利用钙制剂调节钠钙离子比,促进ca

2

与褐藻酸盐上的羧基发生明显配位,构筑稳定的钙离子盐桥,以优化海带泡菜的组织凝胶网络,有效抑制贮藏过程海带泡菜因酸性环境引起的细胞形态受损,进而减少贮藏后海带细胞的自由水溢出,减缓质构硬度的下降速率,从而有效延缓海带泡菜货架期贮藏质构软化现象。通过采用臭氧技术进行减菌处理,可有效降低海带表面的微生物数量,保证后期发酵过程乳酸菌等优势菌生长,同时有利于海带的完整性,营养物质及酶等活性物质成分不受影响。本发明还通过钙离子处理协同低温贮藏,可进一步减少海带泡菜贮藏过程中的质构硬度下降。此外,本发明以植物乳杆菌(l.plantarum)rpc21、副干酪乳杆菌副干酪亚种(lactobacillus paracasei subsp.paracasei)rp38、鼠李糖乳杆菌等乳酸菌中的一种或多种与酿酒酵母(saccha净水myces cerevisiae)jj4作为发酵剂,能有效缩短泡菜发酵周期,改善泡菜发酵风味。进一步的,本发明以色泽、气味、口味、质地为因素建立了模糊评价体系,通过正交试验优化了海带泡菜发酵工艺参数,获得的海带泡菜产品酸爽可口、风味典型、硬度适中。

[0131]

需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围,其中未尽详细描述的技术参数和原料组分在本发明列举的参数范围内变化时,仍能够得到与上述实施例相同或相近的技术效果,仍属与本发明的保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。