1.本发明涉及废气脱硫技术领域,特别是一种废气脱硫处理装置。

背景技术:

2.锅炉、焚烧炉和催化裂化装置等燃烧产生的烟气需要经过脱硫后才能排入空气,脱硫一般采用湿法脱硫。湿法脱硫特点是脱硫系统位于烟道的末端、除尘器之后,脱硫过程的反应温度低于露点,所以脱硫后的烟气需要再加热才能排出。由于是气液反应,其脱硫反应速度快、效率高。

3.自20世纪80年代以来,石灰石以其价格低廉、易运输、易保存等优点成为石膏生产过程中的主要脱硫剂。目前,石灰石/石膏强制氧化系统已成为国内外火电厂在选择烟气脱硫设备时首选的湿法烟气脱硫工艺。

4.现有的脱硫处理装置底部经常会形成沉淀,导致气孔堵塞,并且也经常会遇到脱硫不充分,效率低的问题。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有的废气脱硫处理装置中存在的问题,提出了本发明。

7.因此,本发明所要解决的问题在于如何提供一种废气脱硫处理装置。

8.为解决上述技术问题,本发明提供如下技术方案:一种废气脱硫处理装置,其包括,承载单元,包括承载罐、与所述承载罐密封连接的底座、设置于所述底座底部的支架,以及设置于所述承载罐上半部的挡板,所述挡板上阵列设置有滴液孔;处理单元,设置于所述承载单元内部,包括第一处理、第二处理、气体供给件和循环升降件,所述第一处理包括与所述底座转动配合的第一气体筒,设置于所述第一气体筒上并与其转动配合的第一出气筒、设置于所述第一气体筒内并带动所述第一出气筒进行转动的第一驱动件,以及与所述第一出气筒滑动配合的第一升降筒;所述第二处理包括与所述第一气体筒转动配合的第二气体筒,设置于所述第二气体筒上并与其转动配合的第二出气筒、设置于所述第二气体筒底部的放置盒、设置于所述放置盒内并带动所述第二出气筒进行转动的第二驱动件,以及与所述第二出气筒滑动配合的第二升降筒;所述循环升降件包括设置于所述承载罐中心的往复丝杆、与所述往复丝杆配合的丝杆套板,以及与所述丝杆套板配合的外部套板,所述往复丝杆固定于所述挡板上,所述丝杆套板与所述第二升降筒转动配合,所述外部套板与所述第一升降筒转动配合。

9.作为本发明所述废气脱硫处理装置的一种优选方案,其中:所述承载罐上半部设置有进液管、第一出液管和出气管,底部设置有第二出液口,所述进液管、第一出液管和出气管均设置于所述挡板的上方。

10.作为本发明所述废气脱硫处理装置的一种优选方案,其中:3.所述第一出气筒顶端设置有第一卡合环,所述第一卡合环上设置有第一限位槽,所述第一升降筒上设置有与第一卡合环配合的第一卡合槽,所述第一卡合槽内设置有与所述第一限位槽配合的第一限位条;所述第二出气筒顶端设置有第二卡合环,所述第二卡合环上设置有第二限位槽,所述第二升降筒上设置有与第二卡合环配合的第二卡合槽,所述第二卡合槽内设置有与所述第二限位槽配合的第二限位条。

11.作为本发明所述废气脱硫处理装置的一种优选方案,其中:所述丝杆套板侧面设置有第三卡合环,所述外部套板上设置有与所述第三卡合环配合的第三限位槽。

12.作为本发明所述废气脱硫处理装置的一种优选方案,其中:所述气体供给件包括设置于所述第一气体筒底部中心位置并与其转动配合的混合筒,以及与所述混合筒连接的废气供气管和空气供给管,所述混合筒上设置有与所述第一气体筒连通的第三出气孔,所述混合筒穿过所述底座底部。

13.作为本发明所述废气脱硫处理装置的一种优选方案,其中:所述第一出气筒上竖直阵列设置有多个第一出气孔,所述第二出气筒上竖直阵列设置有多个第二出气孔,所述第一升降筒上竖直阵列设置有多个第六出气孔,所述第二升降筒上竖直阵列设置有多个第七出气孔,所述第一出气孔、第二出气孔、第六出气孔和第七出气孔上均设置有防水透气膜。

14.作为本发明所述废气脱硫处理装置的一种优选方案,其中:所述第一出气孔、第二出气孔、第六出气孔和第七出气孔孔径由下至上依次减小,并且所述第一出气孔最小的孔径不小于所述第六出气孔最大的孔径,所述第二出气孔最小的孔径不小于所述第七出气孔最大的孔径。

15.作为本发明所述废气脱硫处理装置的一种优选方案,其中:所述第一气体筒内设置有第一环槽,所述第一驱动件包括与所述第一环槽配合的内齿圈、与所述内齿圈配合的第一齿轮和第二齿轮、与所述第一齿轮固定连接的第一连接柱、带动所述第二齿轮进行转动的第一电机,所述第一电机固定在所述第一气体筒上,所述第一连接柱与所述第一出气筒固定连接。

16.作为本发明所述废气脱硫处理装置的一种优选方案,其中:所述第二驱动件包括与所述第二出气筒固定连接的第二连接柱、与所述第二连接柱固定连接的第三齿轮、与所述第三齿轮啮合的第四齿轮,以及带动所述第四齿轮进行转动的第二电机,所述第二连接柱穿过所述第二气体筒,所述第一气体筒上设置有与所述第一出气筒连通的第五出气孔。

17.作为本发明所述废气脱硫处理装置的一种优选方案,其中:10.所述第二气体筒上设置有与所述第一气体筒连通的第一进气孔,以及与所述第二出气筒连通的第四出气孔;所述第一出气筒底部设置有第一凸台,所述第一气体筒上设置有与所述第一凸台配合的第一固定台;所述第二出气筒底部设置有第二凸台,所述第二气体筒上设置有与所述第二凸台配合的第二固定台。

18.本发明有益效果为:通过处理单元的设置,能够在对废气进行处理的同时,对碱性溶液进行搅拌,脱硫更加彻底,效率更高;第一出气筒和第二出气筒可转动,能够使第一出气筒和第二出气筒的转速发生改变,更加智能化。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

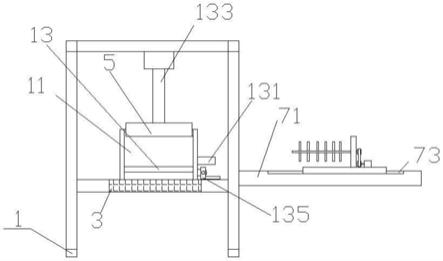

20.图1为废气脱硫处理装置的结构图。

21.图2为废气脱硫处理装置的处理单元结构图。

22.图3为废气脱硫处理装置的第一驱动件结构图。

23.图4为废气脱硫处理装置的循环升降件示意图。

24.图5为废气脱硫处理装置的第一限位条和第二限位条示意图。

25.图6为废气脱硫处理装置的丝杆套板和外部套板结构图。

26.图7为废气脱硫处理装置的第二驱动件结构图。

27.图8为废气脱硫处理装置的底座位置剖视图。

具体实施方式

28.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

29.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

30.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

31.实施例1

32.参照图1~图8,为本发明第一个实施例,该实施例提供了一种废气脱硫处理装置,废气脱硫处理装置包括承载单元100和处理单元200,处理单元200设置于所述承载单元100内部。

33.具体的,承载单元100包括承载罐101、与所述承载罐101密封连接的底座102、设置于所述底座102底部的支架103,以及设置于所述承载罐101上半部的挡板104,所述挡板104上阵列设置有滴液孔104a。

34.处理单元200包括第一处理201、第二处理202、气体供给件203和循环升降件204,所述第一处理201包括与所述底座102转动配合的第一气体筒201a,设置于所述第一气体筒201a上并与其转动配合的第一出气筒201b、设置于所述第一气体筒201a内并带动所述第一出气筒201b进行转动的第一驱动件201c,以及与所述第一出气筒201b滑动配合的第一升降筒201d。

35.所述第二处理202包括与所述第一气体筒201a转动配合的第二气体筒202a,设置于所述第二气体筒202a上并与其转动配合的第二出气筒202b、设置于所述第二气体筒202a底部的放置盒202c、设置于所述放置盒202c内并带动所述第二出气筒202b进行转动的第二驱动件202d,以及与所述第二出气筒202b滑动配合的第二升降筒202e。

36.所述循环升降件204包括设置于所述承载罐101中心的往复丝杆204a、与所述往复丝杆204a配合的丝杆套板204b,以及与所述丝杆套板204b配合的外部套板204c,所述往复丝杆204a固定于所述挡板104上,所述丝杆套板204b与所述第二升降筒202e转动配合,所述外部套板204c与所述第一升降筒201d转动配合。

37.进一步的,所述承载罐101上半部设置有进液管101a、第一出液管101b和出气管101c,底部设置有第二出液口101d,所述进液管101a、第一出液管101b和出气管101c均设置于所述挡板104的上方。

38.所述第一出气筒201b顶端设置有第一卡合环201b-3,所述第一卡合环201b-3上设置有第一限位槽201b-31,所述第一升降筒201d上设置有与第一卡合环201b-3配合的第一卡合槽201d-1,所述第一卡合槽201d-1内设置有与所述第一限位槽201b-31配合的第一限位条201d-11;所述第二出气筒202b顶端设置有第二卡合环202b-3,所述第二卡合环202b-3上设置有第二限位槽202b-31,所述第二升降筒202e上设置有与第二卡合环202b-3配合的第二卡合槽202e-1,所述第二卡合槽202e-1内设置有与所述第二限位槽202b-31配合的第二限位条202e-11,第一出气筒201b和第一升降筒201d之间在第一卡合环201b-3的作用下留有供气体流通的路径。

39.优选的,所述丝杆套板204b侧面设置有第三卡合环204b-1,所述外部套板204c上设置有与所述第三卡合环204b-1配合的第三限位槽204c-1。

40.进一步的,所述气体供给件203包括设置于所述第一气体筒201a底部中心位置并与其转动配合的混合筒203a,以及与所述混合筒203a连接的废气供气管203b和空气供给管203c,所述混合筒203a上设置有与所述第一气体筒201a连通的第三出气孔203a-1,所述混合筒203a穿过所述底座102底部。

41.所述第一出气筒201b上竖直阵列设置有多个第一出气孔201b-1,所述第二出气筒202b上竖直阵列设置有多个第二出气孔202b-1,所述第一升降筒201d上竖直阵列设置有多个第六出气孔201d-2,所述第二升降筒202e上竖直阵列设置有多个第七出气孔202e-2,所述第一出气孔201b-1、第二出气孔202b-1、第六出气孔201d-2和第七出气孔202e-2上均设置有防水透气膜。

42.较佳的,所述第一出气孔201b-1、第二出气孔202b-1、第六出气孔201d-2和第七出气孔202e-2孔径由下至上依次减小,并且所述第一出气孔201b-1最小的孔径不小于所述第六出气孔201d-2最大的孔径,所述第二出气孔202b-1最小的孔径不小于所述第七出气孔202e-2最大的孔径,这样设置的原因是,废气承载罐101底部上升时,与溶液接触时间更长,反应更加充分,所以气孔可以大一些,同理,离液面较紧的气孔,孔径应当小一些,能够更好的与溶液进行反应。

43.进一步的,所述第一气体筒201a内设置有第一环槽201a-1,所述第一驱动件201c包括与所述第一环槽201a-1配合的内齿圈201c-1、与所述内齿圈201c-1配合的第一齿轮201c-2和第二齿轮201c-3、与所述第一齿轮201c-2固定连接的第一连接柱201c-4、带动所述第二齿轮201c-3进行转动的第一电机201c-5,所述第一电机201c-5固定在所述第一气体筒201a上,所述第一连接柱201c-4与所述第一出气筒201b固定连接。

44.在本实施例中,所述第二驱动件202d包括与所述第二出气筒202b固定连接的第二连接柱202d-1、与所述第二连接柱202d-1固定连接的第三齿轮202d-2、与所述第三齿轮

202d-2啮合的第四齿轮202d-3,以及带动所述第四齿轮202d-3进行转动的第二电机202d-4,所述第二连接柱202d-1穿过所述第二气体筒202a,所述第一气体筒201a上设置有与所述第一出气筒201b连通的第五出气孔201a-2。

45.所述第二气体筒202a上设置有与所述第一气体筒201a连通的第一进气孔202a-1,以及与所述第二出气筒202b连通的第四出气孔202a-2;所述第一出气筒201b底部设置有第一凸台201b-2,所述第一气体筒201a上设置有与所述第一凸台201b-2配合的第一固定台201a-3;所述第二出气筒202b底部设置有第二凸台202b-2,所述第二气体筒202a上设置有与所述第二凸台202b-2配合的第二固定台202a-3。

46.在本实施例中,如图3,第一出气筒201b和第二出气筒202b均设置有三个,并且三个第一出气筒201b以第一气体筒201a轴线为圆心等角度设置,三个第二出气筒202b以第二气体筒202a轴线为圆心等角度设置,并且第一气体筒201a和第二气体筒202a同轴设置,同一个第一出气筒201b上的第一出气孔201b-1朝向相同,同一水平面上三个第一出气筒201b上的第一出气孔201b-1朝向和第一出气孔201b-1与圆心连线的夹角角度相同,同一水平面上三个第二气体筒202a上的第二出气孔202b-1朝向和第二出气孔202b-1与圆心连线的夹角角度相同。

47.需要说明的是,本发明所述装置在使用时,挡板104上方同样设置有碱溶液,通过滴液孔104a不断的向下滴落碱溶液,与处于挡板104和下方液面之间的废气进行反应,也即,在本发明所述装置中,废气会经历三层处理,第一层为与承载罐101底部的碱溶液进行初步反应,然后与从挡板104上不断滴落的碱溶液进行再次反应,最后再通过挡板104,与挡板104上方的碱溶液进行最终反应。

48.需要指出的是,本发明所述装置中处理单元200具有以下三种使用模式:

49.一、同向转动模式,在此模式下,通过第一驱动件201c和第二驱动件202d,对第一出气筒201b和第二出气筒202b进行调节,调节第一出气孔201b-1和第二出气孔202b-1的朝向,使两者朝向相同或者角度相差不大,也即当废气供气管203b向混合筒203a供给气体时,第一出气筒201b和第二出气筒202b进行同向转动,并且转速相同或者转速相差不大;

50.二、单一搅拌模式,在此模式下,通过第一驱动件201c和第二驱动件202d,对第一出气孔201b-1和第二出气孔202b-1的朝向进行调节,当废气供气管203b向混合筒203a供给气体时,使第一出气筒201b和第二出气筒202b中仅有一个出气筒进行转动,另一个出气筒不转或者慢速转动;

51.三、异向转动模式,在此模式下,通过第一驱动件201c和第二驱动件202d,对第一出气孔201b-1和第二出气孔202b-1的朝向进行调节,当废气供气管203b向混合筒203a供给气体时,第一出气筒201b和第二出气筒202b进行反向转动。

52.同向转动模式下,承载罐101内的溶液会形成旋涡状液流,溶液中的物质会向着相同的方向进行转动,此模式下,转动力会达到最大,适用于脱硫处理中后期,将具有沉淀的溶液进行搅拌,在脱硫处理初期,先采用单一搅拌模式或异向转动模式,使溶液不易形成沉淀,优选选用异向转动模式,相较于单一搅拌模式,其搅拌效果更好,更加不易形成沉淀,当反应进行一定时间后,再选用同向转动模式。

53.需要指出的是,无论是采用哪一种模式,只要第二出气筒202b进行转动,那么丝杆套板204b就会跟随转动,在往复丝杆204a的作用下,循环升降件204就会带动第一升降筒

201d和第二升降筒202e进行往复升降,即可以改变气体流通的路径数量,丝杆套板204b和外部套板204c也能对溶液进行上下搅拌,需要注意的是,通过控制第二出气筒202b是否转动,就能控制第一升降筒201d和第二升降筒202e是否进行升降运动。

54.在使用时,将石灰石溶液进液管101a输送进承载罐101,令承载罐101底部和挡板104上方都具有一定溶液,然后通过废气供气管203b和空气供给管203c分别供给废气和空气,混合后的气体经第一气体筒201a和第二气体筒202a输送至第一出气筒201b、第二出气筒202b、第一升降筒201d和第二升降筒202e排出,气体以鼓泡的方式与溶液进行接触,还能推动第一出气筒201b和第二出气筒202b进行转动,对溶液进行搅拌,通过第一驱动件201c和第二驱动件202d调整第一出气孔201b-1和第二出气孔202b-1的朝向,选择需要的搅拌模式,以及选择是否需要第一升降筒201d和第二升降筒202e进行升降运动,使用方式更加智能化,气体经过初步反应后,与从挡板104上不断滴落的碱溶液进行再次反应,最后再通过挡板104,与挡板104上方的碱溶液进行最终反应,最后从出气管101c排出。

55.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。