1.本发明属于碳/碳复合材料生产过程中产生的热解碳和热解石墨副产品的回收和再利用问题,具体涉及一种热解碳/石墨复合材料的制备方法。

背景技术:

2.热解碳和热解石墨这一类碳材料由于经过了高温炭化处理,具有一些独特的物理化学性质如较高的机械强度,良好的导电性、耐腐蚀性及化学稳定性,它们在电池、电极传感器和超级电容器等电化学领域内都有着较为广泛的应用。

3.在碳/碳复合材料的生产过程中会产生大量的热解碳和热解石墨等副产物,这些副产品如果不能得到有效的解决,不仅会对环境造成严重的影响,而且也是对资源的一种严重浪费。

4.现有技术针对热解碳、热解石墨材料的回收和利用的方法介绍较少,大量材料的处理都非常粗暴,直接采用高温燃烧以能量回收的方式进行处理,导致回收材料被大量浪费。另一方面,由于热解碳和热解石墨绝大部分是呈粉末状混合在一起,因此也很难被分离进行分别的回收,这无疑又是增加了材料的回收难度。根据热解碳和热解石墨都具有的良好的导电性和化学稳定性,将他们整合成一种新的碳/碳复合材料并将其应用在电化学领域是一种非常好的解决副产品的方法。

5.因此,亟需开发一种新颖的复合材料用来克服上述技术难题。

技术实现要素:

6.本发明的目的是提供一种热解石墨/碳粉复合材料的制备方法及其在电化学中的应用,用来解决碳/碳复合材料在热处理生产过程中产生的大量热解碳粉等副产品。其特征是将热解碳和热解石墨原料首先进行高温石墨化处理,转变为纯度高且具有高导电性的碳粉/石墨粉,以商用短切碳纤维为增强相,纳米碳管为增强导电剂,按一定比例混合进行湿法混料,混料干燥后在液压机中冷压成型,经过高温热处理后制得成品。该方法制备的热解石墨/碳粉复合材料机械强度高,化学稳定性和导电性都比较好,在电解板领域和燃料电池双极板领域都有着较高的应用价值。

7.本发明具体的技术方案如下所述:

8.一种热解石墨/碳粉复合材料的制备方法,包括以下步骤:

9.步骤一)破碎筛分:将热解碳副产品原料首先经过筛网过筛,大块体的筛上物经过破碎后再次过筛,取筛下物热解碳粉进行下一步操作;

10.步骤二)石墨化处理:将步骤一所述热解碳粉进行高温石墨化处理,得到纯度高且具有高导电性的石墨粉;高温石墨化处理的温度大于等于2200℃,时间大于等于2h;

11.步骤三)湿法混料:将步骤二所述石墨粉、商用短切碳纤维、碳纳米管、树脂和溶解剂按一定质量比进行均匀混料;,以热解石墨粉、碳纳米管、商用短切碳纤维、树脂作为一个整体,热解石墨粉占比为30-60wt.%、碳纳米管0-5wt.%、商用短切碳纤维5-30wt.%、树脂

10-40wt.%;溶解剂与树脂的质量比为1:1-3:1;所述溶解剂醇类物质;

12.步骤四)干燥:将步骤三所述混料进行烘干,得到干燥的混料;

13.步骤五)冷压成型:将步骤四所述干燥混料填入模具中,在室温条件下,分段控制压制压力和保压时间冷压成型;

14.步骤六)高温热处理:将步骤五所述压坯进行高温炭化和增密处理;炭化温度为900℃-1200℃,时间为2-10h;高温热处理化学气相沉积增密的温度为900℃-1800℃,单次增密时间为8-20h,增密次数根据材料性能要求为2-5次;

15.步骤七)机加工处理。

16.上述的热解石墨/碳粉复合材料的制备方法,优选的,筛网的目数为200目。

17.上述的热解石墨/碳粉复合材料的制备方法,优选的,所述步骤二中,高温石墨化处理的温度为2200℃-3000℃,时间为2-10h。

18.优选的,所述步骤三中的混料中,以热解石墨粉、碳纳米管、商用短切碳纤维、树脂作为一个整体,热解石墨粉占比为43-60%、碳纳米管2-5%、商用短切碳纤维10-20%、树脂25-35%;溶解剂与树脂的质量比为1:2-3。

19.优选的,所述步骤三中,树脂为酚醛树脂和环氧树脂中的一种或多种,所使用的溶解剂为甲醇、乙醇或糠醇中的一种或多种。

20.优选的,所述步骤四中,干燥的温度为150-200℃,时间为2-10h。

21.优选的,所述步骤五中,冷压过程分段保压,具体为:压制压力为5-8mpa时,保压1-2分钟;压制压力为10-15mpa时,保压1-2分钟;压制压力为150-180mpa时保压1-2分钟。在本发明中,分段冷压能尽可能的排除颗粒之间的空气,消除压制应力,达到更好的成型效果。

22.优选的,所所述步骤六中,所述高温热处理,具体为:炭化温度为1050℃-1100℃,时间为6-10h;高温热处理化学气相沉积增密的温度为1300℃-1450℃,单次时间为8-20h,增密次数根据材料性能要求为2-5次。

23.本发明所得复合材料在酸性和碱性电解液中能长期稳定的运行,材料电阻率所在的范围为10~30μω

·

m、优选为10~20μω

·

m,灰分含量在0.55%以下、优选为0.4%以下,弯曲强度为40-80mpa、优选为60~80mpa,抗压强度为60-100mpa、优选为80-100mpa,密度为1.4-1.7g/cm3,热膨胀系数为(0.5-1)

×

10-6

℃。

24.作为较优方案之一,本发明一种热解石墨/碳粉复合材料的制备方法,

25.所述步骤二中,热解碳粉回收料的石墨化的温度为2400℃,时间为8h;

26.所述步骤三中,混料中热解副产物的占比为43%、导电粉末2%、商用碳纤维束20%、树脂35%,树脂与溶解剂的质量比为1:3;

27.所述步骤三中,所述树脂为酚醛树脂,所使用的溶解剂为糠醇。

28.所述步骤四中,干燥时的温度为180℃,时间为4h;

29.所述步骤五中,所述冷压具体过程为:压制压力为5mpa时,保压2分钟;压制压力为10mpa时,保压2分钟;压制压力为150mpa时保压2分钟;

30.所述步骤六中,热处理过程中的炭化温度为1100℃,时间为8h;化学气相沉积增密的温度为1400℃,时间为20h,增密要求次数为2次;

31.所述复合材料的电阻率为15.8μω

·

m,所含灰分为0.05%,弯曲强度为69.3mpa,抗压强度为88.9mpa,密度为1.43g/cm3,热膨胀系数为7.14

×

10-7

℃。

32.作为较优方案,本发明一种热解石墨/碳粉复合材料的制备方法,

33.所述步骤二中,热解碳粉回收料的石墨化的温度为2500℃,时间为6h;

34.所述步骤三中,混料中热解副产物的占比为60%、导电粉末5%、商用碳纤维束10%、树脂25%,树脂与溶解剂的质量比为1:2.5;

35.所述步骤三中,所使用的树脂为酚醛树脂,使用的润湿剂乙醇;

36.所述步骤四中,干燥时的温度为160℃,时间为6h;

37.所述步骤五中,所述冷压具体过程为:压制压力为8mpa时,保压1分钟;压制压力为15mpa时,保压2分钟;压制压力为180mpa时保压2分钟;

38.所述步骤六中,热处理过程中的炭化温度为1050℃,时间为6h;化学气相沉积增密的温度为1400℃,时间为15h,增密要求次数为3次;

39.所得复合材料电阻率为12.5μω

·

m,所含灰分为0.26%,所述复合材料的弯曲强度为78.2mpa,抗压强度为96.1mpa,密度为1.47g/cm3,热膨胀系数为8.11

×

10-7

℃。

40.通过本发明的优化,得到了机械强度高、导电性好、热膨胀系数低、灰分含量极低的优质产品。

41.由于上述方案的应用,本发明与现有技术相比具有以下优点:

42.(1)与现有的能量回收利用方式和分类回收方式不同,本发明提出热解碳粉的利用方式,不需要对热解碳和和热解石墨进行分类回收,以短切碳纤维为增强相、碳纳米管为导电增强剂,实现对热解碳/热解石墨混合副产品资源的有效化和循环化的利用,在增加了经济效益的同时,也实现了保护环境的目的。

43.(2)本发明采用了湿法混料的操作工艺,有效的降低了混料过程中产生的粉尘污染,操作过程更加的清洁环保。

44.(3)本发明在制备方法中添加了适量商用短切碳纤维材料,极大的提高了材料的力学性能;添加了强度和导电性都更加优秀的碳纳米管,使复合材料导电性得到了大幅度的提升,扩大了材料的应用范围。

45.(4)本发明通过组分和制备工艺的协同优化;得到了机械强度高、导电性好、耐腐蚀性和电化学稳定性高的热解石墨/碳粉复合材料,其在电化学材料领域有较高的应用价值。

附图说明

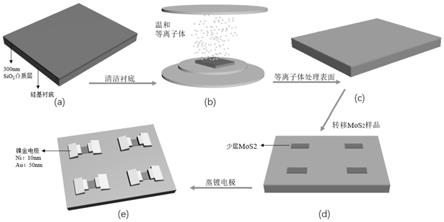

46.图1为一种热解石墨/碳粉复合材料制备方法的工艺流程图;

47.图2为实施例1所用热解石墨/碳副产物粉末的sem图片;

48.图3为实施例3所制备复合材料电极板的金相显微组织结构图;

49.从图1中可以看出本发明的基本流程;

50.从图2中可以看出原料为多孔状的球状均匀粉末。

51.从图3中可以看出石墨化程度以及明显存在纤维增强效果。

具体实施方式

52.实施例1

53.一种热解石墨/碳粉复合材料的制备方法,包括以下步骤:

54.步骤一)破碎筛分:将热解碳副产品原料首先经过筛网过筛,大块体的筛上物经过破碎后再次过筛,取筛下物热解碳粉进行下一步操作;

55.步骤二)石墨化处理:将步骤一所述热解碳粉进行高温石墨化处理,得到具有高导电性的石墨粉;

56.步骤三)湿法混料:步骤二所述石墨粉、商用短切碳纤维、碳纳米管、树脂和溶解剂按一定质量比进行均匀混料;

57.步骤四)干燥:将步骤三所述混料进行烘干,得到干燥的混料;

58.步骤五)冷压成型:将步骤四所述干燥混料填入模具中,在室温条件下,分段控制压制压力和保压时间冷压成型制成压坯;

59.步骤六)高温热处理:将步骤五所述压坯进行高温炭化和增密处理;

60.步骤七)机加工处理。

61.所述步骤二中,热解碳粉回收料的石墨化的温度为2500℃,时间为6h。

62.所述步骤三中,混料中热解副产物的占比为45%、碳纳米管5%、商用碳纤维束20%、树脂30%,树脂与溶解剂的质量比为1:2.5。

63.所述步骤三中,所述的树脂为酚醛树脂,所使用的溶解剂为乙醇。

64.所述步骤四中,干燥时的温度为150℃,时间为6h。

65.所述步骤五中,所述冷压具体过程为:压制压力为5mpa时,保压1分钟;压制压力为10mpa时,保压2分钟;压制压力为100mpa时保压2分钟。

66.所述步骤六中,热处理过程中的炭化温度为900℃,时间为10h;化学气相沉积增密的温度为1500℃,时间为12h,增密要求次数为3次。

67.上述热解石墨/碳粉复合材料在电化学领域中有较高的应用价值。所述复合材料在酸性和碱性电解液中能长期稳定的运行,材料电阻率为21.9μω

·

m,所含灰分为0.12%,弯曲强度为67.78mpa,抗压强度为82.83mpa,密度为1.46g/cm3,热膨胀系数为7.68

×

10-7

℃。

68.对比例1

69.保持实施例1中所有试验过程其他试验参数不发生改变,仅改变混料比例的不同,混料中不添加商用碳纤维,混料中热解副产物的占比为65%、碳纳米管5%、树脂30%,树脂与溶解剂的质量比为1:2.5。所述复合材料电阻率为15.3μω

·

m,所含灰分为0.33%,材料的弯曲强度为22.5mpa,抗压强度为33mpa,密度为1.65g/cm3,热膨胀系数为8.45

×

10-7

℃。未添加碳纤维的复合材料强度较低。

70.对比例2

71.保持实施例1中所有试验过程其他试验参数不发生改变,仅改变混料比例的不同,混料中不添加碳纳米管,混料中热解副产物的占比为55%、商用碳纤维束15%、树脂30%,树脂与溶解剂的质量比为1:2.5。所述复合材料电阻率为28.3μω

·

m,所含灰分为0.21%,弯曲强度为58.5mpa,抗压强度为52.8mpa,密度为1.51g/cm3,热膨胀系数为7.91

×

10-7

℃。未添加碳纳米管的复合材料电阻较高。

72.对比例3

73.保持实施例1中所有试验过程其他试验参数不发生改变,仅改变混料比例的不同,混料中热解副产物的占比为50%、碳纳米管5%、商用碳纤维束15%、树脂30%,树脂与溶解

剂的质量比为1:2.5。所述复合材料电阻率为18.1μω

·

m,所含灰分为0.09%,弯曲强度为51.7mpa,抗压强度为63.2mpa,密度为1.53g/cm3,热膨胀系数为8.73

×

10-7

℃。

74.实施例2

75.根据实施例1中的一种热解石墨/碳粉复合材料的制备方法

76.所述步骤二中,热解碳粉回收料的石墨化的温度为2500℃,时间为6h。

77.所述步骤三中,混料中热解副产物的占比为60%、导电粉末5%、商用碳纤维束10%、树脂25%,树脂与溶解剂的质量比为1:2.5。

78.所述步骤三中,所使用的树脂为环氧树脂,使用的润湿剂甲醇。

79.所述步骤四中,干燥时的温度为160℃,时间为6h。

80.所述步骤五中,所述冷压具体过程为:压制压力为10mpa时,保压1.5分钟;压制压力为20mpa时,保压1.5分钟;压制压力为200mpa时保压2分钟。

81.所述步骤六中,热处理过程中的炭化温度为1000℃,时间为10h;化学气相沉积增密的温度为1600℃,时间为15h,增密要求次数为2次。

82.上述热解石墨/碳粉复合材料在电化学领域中可以作为电极得到较好的应用。

83.所述复合材料在酸性和碱性电解液中能长期稳定的运行,材料电阻率为16.5μω

·

m,所含灰分为0.52%,所述复合材料的弯曲强度为47.7mpa,抗压强度为63.6mpa,密度为1.64g/cm3,热膨胀系数为6.93

×

10-7

℃。

84.对比例4

85.保持实施例2中所有试验过程其他试验参数不发生改变,回收料碳粉不做前期石墨化处理。所述复合材料电阻率为42.6μω

·

m,所含灰分为1.77%,弯曲强度为42.3mpa,抗压强度为71.3mpa,密度为1.47g/cm3,热膨胀系数为9.23

×

10-7

℃。不采取石墨化处理,材料的灰分和电阻率都比较高。

86.实施例3

87.根据实施例1中的一种热解石墨/碳粉复合材料的制备方法:

88.所述步骤二中,热解碳粉回收料的石墨化的温度为2400℃,时间为8h。

89.所述步骤三中,混料中热解副产物的占比为43%、碳纳米管2%、商用碳纤维束20%、树脂35%,树脂与溶解剂的质量比为1:3。

90.所述步骤三中,所述树脂为酚醛树脂,所使用的溶解剂为糠醇。

91.所述步骤四中,干燥时的温度为180℃,时间为4h。

92.所述步骤五中,所述冷压具体过程为:压制压力为5mpa时,保压2分钟;压制压力为10mpa时,保压2分钟;压制压力为150mpa时保压2分钟。

93.所述步骤六中,热处理过程中的炭化温度为1100℃,时间为8h;化学气相沉积增密的温度为1400℃,时间为20h,增密要求次数为2次。。

94.上述热解石墨/碳粉复合材料在电化学领域中可以作为电极得到较好的应用。

95.所述复合材料在酸性和碱性电解液中能长期稳定的运行,材料电阻率为15.8μω

·

m,所含灰分为0.05%,弯曲强度为69.3mpa,抗压强度为88.9mpa,密度为1.43g/cm3,热膨胀系数为7.14

×

10-7

℃。

96.对比例5

97.保持实施例3中所有试验过程其他试验参数不发生改变,在冷压阶段仅采取一次

冷压的方式进行。所述复合材料电阻率为17.6μω

·

m,所含灰分为0.19%,弯曲强度为37.6mpa,抗压强度为59.4mpa,密度为1.40g/cm3,热膨胀系数为7.21

×

10-7

℃。如果不采用分段冷压的方式,材料的强度及密度都较低。

98.实施例4

99.根据实施例1中的一种热解石墨/碳粉复合材料的制备方法

100.所述步骤二中,热解碳粉回收料的石墨化的温度为2500℃,时间为6h。

101.所述步骤三中,混料中热解副产物的占比为60%、碳纳米管5%、商用碳纤维束10%、树脂25%,树脂与溶解剂的质量比为1:2.5。

102.所述步骤三中,所使用的树脂为酚醛树脂,使用的润湿剂乙醇。

103.所述步骤四中,干燥时的温度为160℃,时间为6h。

104.所述步骤五中,所述冷压具体过程为:压制压力为8mpa时,保压1分钟;压制压力为15mpa时,保压2分钟;压制压力为180mpa时保压2分钟。

105.所述步骤六中,热处理过程中的炭化温度为1050℃,时间为6h;化学气相沉积增密的温度为1400℃,时间为15h,增密要求次数为3次。

106.上述热解石墨/碳粉复合材料在电化学领域中可以作为电极得到较好的应用。所述复合材料电阻率为12.5μω

·

m,所含灰分为0.26%,所述复合材料的弯曲强度为78.2mpa,抗压强度为96.1mpa,密度为1.47g/cm3,热膨胀系数为8.11

×

10-7

℃。

107.实施例5

108.根据实施例1中的一种热解石墨/碳粉复合材料的制备方法

109.所述步骤二中,热解碳粉回收料的石墨化的温度为2600℃,时间为6h。

110.所述步骤三中,混料中热解副产物的占比为50%、碳纳米管1%、商用碳纤维束24%、树脂25%,树脂与溶解剂的质量比为1:2.5。

111.所述步骤三中,所使用的树脂为酚醛树脂,使用的润湿剂乙醇。

112.所述步骤四中,干燥时的温度为120℃,时间为8h。

113.所述步骤五中,所述冷压具体过程为:压制压力为5mpa时,保压1分钟;压制压力为20mpa时,保压1.5分钟;压制压力为170mpa时保压1.5分钟。

114.所述步骤六中,热处理过程中的炭化温度为1100℃,时间为12h;化学气相沉积增密的温度为1600℃,时间为12h,增密要求次数为2次。

115.上述热解石墨/碳粉复合材料在电化学领域中可以作为电极得到较好的应用。

116.所述复合材料在酸性和碱性电解液中能长期稳定的运行,材料电阻率为19.2μω

·

m,所含灰分为0.31%,所述复合材料的弯曲强度为59.2mpa,抗压强度为77.3mpa,密度为1.52g/cm3,热膨胀系数为7.57

×

10-7

℃。

117.实施例6

118.根据实施例1中的一种热解石墨/碳粉复合材料的制备方法

119.所述步骤二中,热解碳粉回收料的石墨化的温度为2500℃,时间为3h。

120.所述步骤三中,混料中热解副产物的占比为50%、碳纳米管2%、商用碳纤维束18%、树脂30%,树脂与溶解剂的质量比为1:3。

121.所述步骤三中,所使用的树脂为酚醛树脂,使用的润湿剂甲醇。

122.所述步骤四中,干燥时的温度为180℃,时间为6h。

123.所述步骤五中,所述冷压具体过程为:压制压力为6mpa时,保压1分钟;压制压力为18mpa时,保压2分钟;压制压力为140mpa时保压2分钟。

124.所述步骤六中,热处理过程中的炭化温度为1000℃,时间为8h;化学气相沉积增密的温度为1550℃,时间为15h,增密要求次数为3次。

125.上述热解石墨/碳粉复合材料在电化学领域中可以作为电极得到较好的应用。所述复合材料在酸性和碱性电解液中能长期稳定的运行,材料电阻率为17.9μω

·

m,所含灰分为0.21%,所述复合材料的弯曲强度为62.3mpa,抗压强度为73.2mpa,密度为1.49g/cm3,热膨胀系数为6.79

×

10-7

℃。

126.实施例7

127.根据实施例1中的一种热解石墨/碳粉复合材料的制备方法

128.所述步骤二中,热解碳粉回收料的石墨化的温度为2300℃,时间为8h。

129.所述步骤三中,混料中热解副产物的占比为60%、碳纳米管5%、商用碳纤维束15%、树脂20%,树脂与溶解剂的质量比为1:2。

130.所述步骤三中,所使用的树脂为酚醛树脂,使用的润湿剂糠醇。

131.所述步骤四中,干燥时的温度为180℃,时间为5h。

132.所述步骤五中,所述冷压具体过程为:压制压力为8mpa时,保压2分钟;压制压力为15mpa时,保压2分钟;压制压力为180mpa时保压2分钟。所述

133.步骤六中,热处理过程中的炭化温度为900℃,时间为9h;化学气相沉积增密的温度为1700℃,时间为16h,增密要求次数为2次。

134.上述热解石墨/碳粉复合材料在电化学领域中可以作为电极得到较好的应用。所述复合材料在酸性和碱性电解液中能长期稳定的运行,材料电阻率为19.2μω

·

m,所含灰分为0.42%,所述复合材料的弯曲强度为51.5mpa,抗压强度为69.1mpa,密度为1.45g/cm3,热膨胀系数为8.12

×

10-7

℃。

135.表1:具体实施例与对比例

136.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。