1.本发明涉及太阳能电池生产设备技术领域,特别是涉及一种光伏电池表面钝化膜生产设备。

背景技术:

2.太阳能光伏发电,由于其清洁、安全、便利及高效等特点,已成为全世界普遍关注和重点发展的新兴产业。近年来晶硅太阳能电池片生产迅速发展,技术不断进步。目前国内外的晶体硅太阳电池制造企业大都采用传统结构的太阳电池,技术比较成熟。

3.薄膜太阳能电池是由薄膜通过太阳能成为能够充电的电池,其厚度跟一般的薄膜一样薄,一般呈黑色或深色。主要应用于建筑、军事、旅行、国防、电力供应等用途。

4.薄膜太阳能电池的优点有:1、在弱光程度下其发电性能非常好。2、在光照强度相同的情况下与其他电池相比功率损失少。3、薄膜太阳能电池拥有非常好的功率温度系数。4、光传输和发电量大,且制作时只需少量硅原料。5、完全不会出现内部短路问题。6、薄膜太阳能电池体积薄,原材料普遍,且能够与建材进行整合性应用。

5.目前,公开号为cn111755565a的中国专利公开了一种太阳能电池表面钝化膜生产设备,包括两工艺镀膜柜、两石墨舟、传输装置、上料装置、移载装置;所述传输装置布置于两工艺镀膜柜之间,上料装置布置于传输装置的一端;所述工艺镀膜柜内设有可容纳一石墨舟的腔体,每一石墨舟内置于一工艺镀膜柜;所述移栽装置用于将硅片从上料装置移送至石墨舟上,及将硅片从石墨舟移送至传输装置上。

6.这种太阳能电池表面钝化膜生产设备虽然可完成提升开压的隧穿氧化钝化薄膜和减反射膜的制备,采用伯努利吸盘可避免镀膜划伤问题;同时石墨板上硅片定位机构可减少卡点印、硅片变形、碎片率高等问题,但是这种生产设备在工作时为保证电池板的安全性,镀膜过程中需要人工上料,将电池板一块块置于工作台上,极大程度上影响了生产效率,浪费了人力,降低了自动化生产的进程。

技术实现要素:

7.本发明针对上述技术问题,克服现有技术的缺点,提供一种光伏电池表面钝化膜生产设备。

8.为了解决以上技术问题,本发明提供一种光伏电池表面钝化膜生产设备。

9.技术效果:能够实现电池板的自动上料和转移,电池板通过水平输送件移动至工作台底部,再通过垂直抬升件将电池板转移至工作台底部的吸板上,最后通过吸板转动至工作台位置进行镀膜,能够完成电池板的自动上料,同时上料精准度较高,能够减少人力的消耗,大大增加了生产效率,提高了光伏电池的自动化生产进程。

10.本发明进一步限定的技术方案是:一种光伏电池表面钝化膜生产设备,包括机体、工作台和镀膜单元,机体一侧从外侧向工作台位置以此设有

11.水平输送件:用于向上一单元承接电池基板并完成电池基板的水平传送,包括水

平方向转动设置的水平传送带,水平传送带上通过若干组等距设置的前端挡板和后端挡板组成若干个与电池基板长度相同的传送段;

12.垂直抬升件:用于对应承接水平传送带上的电池基板并将其传送至垂直水平面的位置,包括垂直水平面转动设置的垂直传送带,垂直传送带上倾斜设置有若干块结构相同的承载板,承载板旋转至与水平传送带相邻位置时用于承接电池基板,承载板旋转至工作台底部时用以转移电池基板;

13.转移件:用于转接电池板并将其送至工作台,包括垂直于水平面滑移连接在机体上的活动块,活动块上转动连接有吸板,承载板旋转至指定位置时吸板与之平行,吸板上设有若干个用于固定电池基板的吸盘,活动块上设有用于驱动吸板旋转至工作台位置的旋转件。

14.进一步的,转移件包括垂直方向固定在机体上的升降电机,升降电机的输出轴上设有升降丝杠,升降丝杠穿透活动块并与之螺纹连接,活动块顶部侧面位置转动连接有转轴,吸板形成于转轴上并与活动块转动连接。

15.前所述的光伏电池表面钝化膜生产设备,旋转件包括同轴心固定在转轴上的旋转蜗轮,活动块一侧固定有旋转电机,旋转电机的输出轴上形成有旋转蜗杆,旋转蜗轮与旋转蜗杆之间相互啮合,工作台上开设有与吸板相互适配的加工槽。

16.前所述的光伏电池表面钝化膜生产设备,水平输送件包括两个在水平方向上形成直线的水平导轮,水平传送带绕设于水平导轮上,一侧的水平导轮位置设有水平电机,此处的水平导轮同轴心固定在水平电机的输出轴上。

17.前所述的光伏电池表面钝化膜生产设备,前端挡板向后端挡板一侧倾斜设置,前端挡板横截面呈直角三角形结构,前端挡板顶部转动连接有活动轮,后端挡板垂直于水平传送带设置。

18.前所述的光伏电池表面钝化膜生产设备,垂直抬升件包括两个在垂直方向上形成直线的垂直导轮,垂直传送带绕设于垂直导轮上,底部位置的垂直导轮外设有电机减速器,此处的垂直导轮同轴心固定在电机减速器的输出轴上。

19.前所述的光伏电池表面钝化膜生产设备,承载板旋转至相邻水平传送带时相对于水平面形成锐角,承载板远离水平传送带的一端位置低于另一端,承载板顶部设有环形挡板,环形挡板靠近水平传送带的一侧开口设置。

20.本发明的有益效果是:

21.(1)本发明中,在工作上料时,电池板从上一单元进入,先放置在水平输送件上,通过水平传送带能够将电池板传送至相邻垂直抬升件的位置,并进入倾斜设置的承载板上,承载板由垂直传送带转移至垂直抬升件顶部位置,再通过转移件上的吸板将电池板转移,吸板抬升后旋转至工作台上,即可进行电池板的镀膜加工,如此不需要人工将电池板进行上料,极大程度上提升了物料上料的速率,减少了人工的消耗,另外通过该装置进行上料,能够提升整体机械化和自动化生产进程,提升上料的精准度;

22.(2)本发明中,水平电机带动水平导轮旋转,从而联动绕设在其上的水平传送带活动,由于水平传送带上设置前端挡板和后端挡板,电池板在落入其中时,能够稳定在前端挡板和后端挡板之间,同时到达垂直传送带一侧后,前端挡板也能够推动电池板使其落入承载板上,前端挡板的顶部设置活动轮,能够避免电池板卡在前端挡板上,保证电池板的稳定

和准确传输;

23.(3)本发明中,电机减速器带动垂直导轮旋转,从而使垂直传送带活动,由于承载板固定在垂直传送带上,承载板能够跟着垂直传送带旋转,承载板旋转至相邻水平传送带时相对于水平面形成锐角,能够方便电池板落入承载板内,同时环形挡板的设置也能够避免电池板滑落,保证电池板传送的精准度;

24.(4)本发明中,升降电机带动升降丝杠旋转,在螺纹作用下能够带动活动块上下滑移,活动块一侧的旋转电机带动旋转蜗杆转动,联动旋转蜗轮和转轴转动,能够将吸板转动并下移至平行于承载板的位置,通过吸盘将电池板吸附后上移并转动至工作台位置,实现镀膜操作;

25.(5)本发明中,能够实现电池板的自动上料和转移,电池板通过水平输送件移动至工作台底部,再通过垂直抬升件将电池板转移至工作台底部的吸板上,最后通过吸板转动至工作台位置进行镀膜,能够完成电池板的自动上料,同时上料精准度较高,能够减少人力的消耗,大大增加了生产效率,提高了光伏电池的自动化生产进程。

附图说明

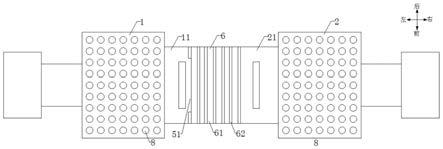

26.图1为实施例1的结构图;

27.图2为实施例1中水平输送件的示意图;

28.图3为实施例1中垂直抬升件和转移件的示意图。

29.其中:1、机体;11、工作台;111、加工槽;2、水平输送件;21、水平传送带;22、前端挡板;23、后端挡板;24、传送段;25、水平导轮;26、水平电机;27、活动轮;3、垂直抬升件;31、垂直传送带;32、承载板;33、垂直导轮;34、电机减速器;35、环形挡板;4、转移件;41、活动块;42、吸板;43、吸盘;44、升降电机;45、升降丝杠;46、转轴;5、旋转件;51、旋转蜗轮;52、旋转电机;53、旋转蜗杆。

具体实施方式

30.本实施例提供的一种光伏电池表面钝化膜生产设备,结构如图1-3所示,包括机体1、工作台11和镀膜单元,机体1一侧从外侧向工作台11位置以此设有用于向上一单元承接电池基板并完成电池基板的水平传送的水平输送件2、用于对应承接水平传送带21上的电池基板并将其传送至垂直水平面的位置的垂直抬升件3和用于转接电池板并将其送至工作台11的转移件4。

31.如图1-3所示,水平输送件2包括水平方向转动设置的水平传送带21,水平传送带21上通过若干组等距设置的前端挡板22和后端挡板23组成若干个与电池基板长度相同的传送段24。水平输送件2包括两个在水平方向上形成直线的水平导轮25,水平传送带21绕设于水平导轮25上。

32.如图1-3所示,一侧的水平导轮25位置设有水平电机26,此处的水平导轮25同轴心固定在水平电机26的输出轴上。前端挡板22向后端挡板23一侧倾斜设置,前端挡板22横截面呈直角三角形结构,前端挡板22顶部转动连接有活动轮27,后端挡板23垂直于水平传送带21设置。

33.如图1-3所示,垂直抬升件3包括垂直水平面转动设置的垂直传送带31,垂直传送

带31上倾斜设置有若干块结构相同的承载板32,承载板32旋转至与水平传送带21相邻位置时用于承接电池基板,承载板32旋转至工作台11底部时用以转移电池基板。垂直抬升件3包括两个在垂直方向上形成直线的垂直导轮33,垂直传送带31绕设于垂直导轮33上。

34.如图1-3所示,底部位置的垂直导轮33外设有电机减速器34,此处的垂直导轮33同轴心固定在电机减速器34的输出轴上。承载板32旋转至相邻水平传送带21时相对于水平面形成锐角,承载板32远离水平传送带21的一端位置低于另一端,承载板32顶部设有环形挡板35,环形挡板35靠近水平传送带21的一侧开口设置。

35.如图1-3所示,转移件4包括垂直于水平面滑移连接在机体1上的活动块41,活动块41上转动连接有吸板42,承载板32旋转至指定位置时吸板42与之平行,吸板42上设有若干个用于固定电池基板的吸盘43,活动块41上设有用于驱动吸板42旋转至工作台11位置的旋转件5。转移件4包括垂直方向固定在机体1上的升降电机44,升降电机44的输出轴上设有升降丝杠45,升降丝杠45穿透活动块41并与之螺纹连接。

36.如图1-3所示,活动块41顶部侧面位置转动连接有转轴46,吸板42形成于转轴46上并与活动块41转动连接。旋转件5包括同轴心固定在转轴46上的旋转蜗轮51,活动块41一侧固定有旋转电机52,旋转电机52的输出轴上形成有旋转蜗杆53,旋转蜗轮51与旋转蜗杆53之间相互啮合,工作台11上开设有与吸板42相互适配的加工槽111。

37.在工作上料时,电池板从上一单元进入,先放置在水平输送件2上,通过水平传送带21能够将电池板传送至相邻垂直抬升件3的位置,并进入倾斜设置的承载板32上,承载板32由垂直传送带31转移至垂直抬升件3顶部位置,再通过转移件4上的吸板42将电池板转移,吸板42抬升后旋转至工作台11上,即可进行电池板的镀膜加工,如此不需要人工将电池板进行上料,极大程度上提升了物料上料的速率,减少了人工的消耗,另外通过该装置进行上料,能够提升整体机械化和自动化生产进程,提升上料的精准度。

38.本发明能够实现电池板的自动上料和转移,电池板通过水平输送件2移动至工作台11底部,再通过垂直抬升件3将电池板转移至工作台11底部的吸板42上,最后通过吸板42转动至工作台11位置进行镀膜,能够完成电池板的自动上料,同时上料精准度较高,能够减少人力的消耗,大大增加了生产效率,提高了光伏电池的自动化生产进程。

39.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。