1.本发明涉及废水处理技术领域,特别涉及一种高难度有机废水的处理方法。

背景技术:

2.近年来,随着经济的发展,环境污染问题越来越凸显出来,尤其是水污染问题。各种高难度有机废水,如垃圾渗滤液、化工废水、石化废水、焦化废水、制药废水等。这些高难度有机废水具有cod含量高,有机物成分复杂,高盐分,高氨氮等特点,可生化性差。传统的生物处理不能满足其处理要求,目前常在生化处理前进行预处理,以期降低生化处理负荷,同时提高废水的可生化性,因此高效的预处理技术亟待需求。

3.高级氧化技术(advanced oxidation processes,aops)以产生具有强氧化能力的自由基为特点,可使大分子难降解有机物氧化成低毒或者无毒的小分子物质、提高污染物的可生化性,或者将污染物直接进行矿化;另外,aops适用范围广、对有机污染物的降解无选择性、反应速度快,因此具有很好的应用前景,被广泛用于各种难降解有机废水的处理。

4.传统的aops是以羟基自由基(ho

·

)为主要的活性物质降解污染物质,芬顿反应(fenton)是最常见的一种产生ho

·

的方式,然而反应过程需要在酸性条件下进行、产生的ho

·

易发生淬灭、泥量大、处理成本高。近年来,基于硫酸根自由基(so4ˉ

·

)的高级氧化技术去除难降解有机污染物的方法逐渐受到青睐,该方法主要通过过硫酸盐在一定的活化条件下产生so

4ˉ

·

,so

4ˉ

·

的标准氧化还原电位e0= 2.5~3.1v,接近甚至超过ho

·

(e0= 1.8~2.7v)。活化过硫酸盐的方法包括加热活化、过渡金属离子活化、uv活化、fe0活化以及活性炭活化等。由于采用过渡金属离子或者fe0活化so

4ˉ

·

的方法相对简单,无需外加热源或者光源,其中fe

2

价廉且环境友好,因而受到广泛关注。但fe

2

活化过硫酸盐产生so

4-

·

过程中速度极快,反应很快停止,使其对有机废水的处理效果差。

技术实现要素:

5.本发明的主要目的是提出一种高难度有机废水的处理方法,旨在提供一种对高难度有机废水处理效果好的处理方法。

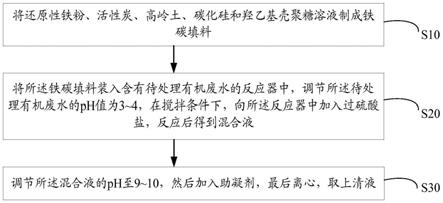

6.为实现上述目的,本发明提出一种高难度有机废水的处理方法,所述处理方法包括以下步骤:

7.s10、将还原性铁粉、活性炭、高岭土、碳化硅和羟乙基壳聚糖溶液制成铁碳填料;

8.s20、将所述铁碳填料装入含有待处理有机废水的反应器中,调节所述待处理有机废水的ph值为3~4,在搅拌条件下,向所述反应器中加入过硫酸盐,反应后得到混合液;

9.s30、将所述混合液进行混凝沉淀,并调节其ph至9~10,然后加入助凝剂,最后离心,取上清液。

10.可选地,所述还原性铁粉、活性炭、高岭土和碳化硅之间的质量比为20~32:10~20:5~10:2~5。

11.可选地,所述还原性铁粉和羟乙基壳聚糖溶液的添加比例为20~32g:3~7ml,其

中,所述羟乙基壳聚糖溶液的质量浓度为1~5wt%。

12.可选地,步骤s10包括:

13.s11、将还原性铁粉、活性炭、高岭土和碳化硅干燥,粉碎过筛,得混合粉料;

14.s12、将所述混合粉料在100~150℃进行热压处理,得到热压料;

15.s13、将所述热压料进行造粒,并在造粒的过程中喷淋羟乙基壳聚糖溶液,得到颗粒状的中间物;

16.s14、将所述中间物干燥,然后在300~500℃烧结20~30min,得到铁碳填料。

17.可选地,所述待处理有机废水中的难降解物包括三氯甲烷、苯、3-甲基苯酚和对硝基苯酚中的至少一种。

18.可选地,每1l所述待处理有机废水中对应添加100~150g所述铁碳填料。

19.可选地,每1l所述待处理有机废水中对应添加5~10mmol。

20.可选地,步骤s20中,所述反应的反应时间为1~2.5h。

21.可选地,所述过硫酸盐包括过硫酸钠或过硫酸钾。

22.可选地,所述助凝剂包括聚丙烯酰胺;和/或,

23.所述离心的转速为3000~4000r/min,离心时间为15~25min。

24.本发明提供的技术方案中,通过铁碳填料构成微电解反应,微电解反应可以直接分解有机废水中的难降解物;同时,反应过程阳极发生fe

2

的释放,且fe

2

的释放是一个持续过程,可延长fe

2

与过硫酸盐的作用时间,从而起到强化处理效能的作用;此外,羟乙基壳聚糖能作为分散剂,使铁碳填料均匀地分散于有机废水中,从而减少了铁碳填料间的板结,进而持续稳定的保证处理效果。因此,本发明提供的处理方法能有效的去除有机废水中的难降解物,提高了废水的可生化性。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

26.图1为本发明提出的高难度有机废水的处理方法的一实施例的流程示意图。

27.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

29.另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.近年来,基于硫酸根自由基(so4ˉ

·

)的高级氧化技术去除难降解有机污染物的方法逐渐受到青睐,该方法主要通过过硫酸盐在一定的活化条件下产生so

4ˉ

·

,so

4ˉ

·

的标准氧化还原电位e0= 2.5~3.1v,接近甚至超过ho

·

(e0= 1.8~2.7v)。活化过硫酸盐的方法包括加热活化、过渡金属离子活化、uv活化、fe0活化以及活性炭活化等。由于采用过渡金属离子或者fe0活化so

4ˉ

·

的方法相对简单,无需外加热源或者光源,其中fe

2

价廉且环境友好,因而受到广泛关注。但fe

2

活化过硫酸盐产生so

4-

·

过程中速度极快,反应很快停止,使其对废水的处理效果差。

31.鉴于此,本发明提出一种高难度有机废水的处理方法,请结合参阅图1,在一实施例中,所述处理方法包括以下步骤:

32.步骤s10、将还原性铁粉、活性炭、高岭土、碳化硅和羟乙基壳聚糖溶液制成铁碳填料。

33.羟乙基壳聚糖是壳聚糖大分子链上引入亲水性的羟乙基得到的,经研究发现,羟乙基壳聚糖能作为分散剂,使铁碳填料均匀地分散于有机废水中,从而减少了铁碳填料间的板结,进而持续稳定的保证处理效果。此外,羟乙基壳聚糖还是具有膜形成能力的天然聚合物,可作为粘结剂,使铁碳填料之间的各组分粘合在一起,粘结效果好,且天然无污染,对环境友好。

34.碳化硅(sic)又名金刚砂,是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料通过电阻炉高温冶炼而成,其耐磨性能好,通过添加碳化硅,使制得的铁碳填料在后续搅拌过程中,可以相互碰撞摩擦,从而去除微电解反应过程中覆盖在铁碳填料上的致密氧化膜,以保证对有机废水的处理效率。

35.其中,高岭土是一种以高岭石族粘土矿物为主的粘土和粘土岩,具有较好的粘性,能够进一步促使铁碳填料的各组分之间较好的粘结起来,使铁碳填料的性能稳定。

36.较优地,所述还原性铁粉、活性炭、高岭土和碳化硅之间的质量比为20~32:10~20:5~10:2~5,如此,制得的铁碳填料性能稳定,同时其中的铁碳比适宜,使其对有机废水的处理效果好,且铁碳填料间的摩擦性能好,能较好的去除微电解反应过程中产生的包裹在铁碳填料表面的氧化膜。

37.为了使铁碳填料在有机废水中的分散性好,在本实施例中,所述还原性铁粉和羟乙基壳聚糖溶液的添加比例为20~32g:3~7ml,其中,所述羟乙基壳聚糖溶液的质量浓度为1~5wt%。

38.对于所述铁碳填料具体的制备方法,本发明不做限制,在一优选实施例中,步骤s10包括:

39.步骤s11、将还原性铁粉、活性炭、高岭土和碳化硅干燥,粉碎过筛,得混合粉料。

40.通过将上述原料干燥并粉碎过筛,以利于后续热压处理和造粒。

41.步骤s12、将所述混合粉料在100~150℃进行热压处理,得到热压料。

42.为了使热压效果好,在所述热压处理中,热压压力为1.5~5mpa,热压时间为5~10min。

43.步骤s13、将所述热压料进行造粒,并在造粒的过程中喷淋羟乙基壳聚糖溶液,得

到颗粒状的中间物。

44.在本实施例中,所述中间物的粒径为8~15mm,且为圆形,以使后续制得的铁碳填料与有机废水的接触面积大,提高处理效率。

45.s14、将所述中间物干燥,然后在300~500℃烧结20~30min,得到铁碳填料。

46.通过烧结处理,使制得的铁碳填料的稳定性好,不易发生板结。

47.步骤s20、将所述铁碳填料装入含有待处理有机废水的反应器中,调节所述待处理有机废水的ph值为3~4,在搅拌条件下,向所述反应器中加入过硫酸盐,反应后得到混合液。

48.本发明不限制所述待处理有机废水的来源,可以是制药废水、可以是化工废水等,在本实施例中,所述待处理有机废水中的难降解物包括三氯甲烷、苯、3-甲基苯酚和对硝基苯酚中的至少一种,本发明提供的高难度有机废水的处理方法,通过过硫酸盐-微电解工艺、以及对铁碳填料的设计,使其对上述难降解物的降解效果好。

49.较优地,每1l所述待处理有机废水中对应添加100~150g所述铁碳填料,在此添加量下,对有机废水中的污染物去除率高。

50.进一步地,每1l所述待处理有机废水中对应添加5~10mmol,如此,过硫酸盐与铁碳填料的添加量适配,能充分发挥so

4ˉ

·

的氧化效能,提高处理能力。

51.对于过硫酸盐的具体种类,本发明不做限制,较优地,所述过硫酸盐包括过硫酸钠或过硫酸钾。过硫酸钾的溶解度和稳定性都更好,因此,更优地,所述过硫酸盐为过硫酸钾。

52.由于铁碳填料中含有碳化硅,因此,搅拌过程中,会使铁碳填料间不断摩擦,从而能去除微电解反应过程中产生的覆盖在铁碳填料表面的氧化膜,保证了后续反应过程中对有机废水的处理效率。

53.通过铁碳填料构成微电解反应,微电解反应可以直接分解有机废水中的难降解物;同时,反应过程阳极发生fe

2

的释放,且fe

2

的释放是一个持续过程,可延长fe

2

与过硫酸盐的作用时间,从而起到强化处理效能的作用,因此,本发明提供的处理方法能有效的去除有机废水中的难降解物,提高了废水的可生化性。经大量实验发现,反应1~2.5h后,对有机废水的处理即可完成。

54.步骤s30、将所述混合液进行混凝沉淀,并调节其ph至9~10,然后加入助凝剂,最后离心,取上清液。

55.将所述混合液进行混凝沉淀,并使用氢氧化钠溶液调节所述混合液的ph至9~10,以不断产生fe(oh)3絮体,然后加入助凝剂,最后在3000~4000r/min下离心15~25min,得到的上清液即为处理后的可生化废水。

56.通过添加助凝剂,能提高混凝效果。对于助凝剂的具体选择,本发明不做限制,较优地,所述助凝剂为聚丙烯酰胺。

57.以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

58.实施例1

59.(1)将240g还原性铁粉、120g活性炭、60g高岭土和30g碳化硅干燥,粉碎过筛,得混合粉料;将所述混合粉料在120℃、3mpa的条件下进行热压处理7min,得到热压料;将所述热压料进行造粒,并在造粒的过程中喷淋40ml质量浓度为3wt%的羟乙基壳聚糖溶液,得到圆

形、且粒径为10mm的中间物;将所述中间物干燥,然后在400℃烧结25min,得到铁碳填料。

60.(2)将120g上述铁碳填料装入含有1l待处理有机废水(主要含有三氯甲烷和对甲基苯酚等有机污染物)的反应器中,调节所述待处理有机废水的ph值为3~4,在搅拌条件下,向所述反应器中加入7mmol过硫酸盐,反应后得到混合液。

61.(3)将上述混合液进行混凝沉淀,并使用氢氧化钠溶液调节所述混合液的ph至9~10,然后加入聚丙烯酰胺,最后在3500r/min下离心20min,得到的上清液即为处理后的可生化废水。

62.实施例2

63.(1)将200g还原性铁粉、200g活性炭、50g高岭土和50g碳化硅干燥,粉碎过筛,得混合粉料;将所述混合粉料在150℃、1.5mpa的条件下进行热压处理5min,得到热压料;将所述热压料进行造粒,并在造粒的过程中喷淋30ml质量浓度为1wt%的羟乙基壳聚糖溶液,得到圆形、且粒径为15mm的中间物;将所述中间物干燥,然后在500℃烧结20min,得到铁碳填料。

64.(2)将100g上述铁碳填料装入含有1l待处理有机废水(主要含有苯和三甲基苯酚等有机污染物)的反应器中,调节所述待处理有机废水的ph值为3~4,在搅拌条件下,向所述反应器中加入5mmol过硫酸盐,反应后得到混合液。

65.(3)将上述混合液进行混凝沉淀,并使用氢氧化钠溶液调节所述混合液的ph至9~10,然后加入聚丙烯酰胺,最后在4000r/min下离心15min,得到的上清液即为处理后的可生化废水。

66.实施例3

67.(1)将320g还原性铁粉、150g活性炭、100g高岭土和50g碳化硅干燥,粉碎过筛,得混合粉料;将所述混合粉料在100℃、5mpa的条件下进行热压处理10min,得到热压料;将所述热压料进行造粒,并在造粒的过程中喷淋70ml质量浓度为5wt%的羟乙基壳聚糖溶液,得到圆形、且粒径为8mm的中间物;将所述中间物干燥,然后在300℃烧结30min,得到铁碳填料。

68.(2)将150g上述铁碳填料装入含有1l待处理有机废水(主要含有3-甲基苯酚等有机污染物)的反应器中,调节所述待处理有机废水的ph值为3~4,在搅拌条件下,向所述反应器中加入10mmol过硫酸盐,反应后得到混合液。

69.(3)将上述混合液进行混凝沉淀,并使用氢氧化钠溶液调节所述混合液的ph至9~10,然后加入聚丙烯酰胺,最后在3000r/min下离心25min,得到的上清液即为处理后的可生化废水。

70.实施例4

71.(1)将250g还原性铁粉、200g活性炭、70g高岭土和20g碳化硅干燥,粉碎过筛,得混合粉料;将所述混合粉料在135℃、2mpa的条件下进行热压处理8min,得到热压料;将所述热压料进行造粒,并在造粒的过程中喷淋50ml质量浓度为1~5wt%的羟乙基壳聚糖溶液,得到圆形、且粒径为10mm的中间物;将所述中间物干燥,然后在400℃烧结26min,得到铁碳填料。

72.(2)将130g上述铁碳填料装入含有1l待处理有机废水(主要含有对硝基苯酚等有机污染物)的反应器中,调节所述待处理有机废水的ph值为3~4,在搅拌条件下,向所述反应器中加入8mmol过硫酸盐,反应后得到混合液。

73.(3)将上述混合液进行混凝沉淀,并使用氢氧化钠溶液调节所述混合液的ph至9~10,然后加入聚丙烯酰胺,最后在4000r/min下离心20min,得到的上清液即为处理后的可生化废水。

74.对比例1

75.(1)将240g还原性铁粉和120g活性炭装入含有1l待处理有机废水的反应器中,调节所述待处理有机废水的ph值为3~4,在搅拌条件下,向所述反应器中加入7mmol过硫酸盐,反应后得到混合液。

76.(2)将上述混合液进行混凝沉淀,并使用氢氧化钠溶液调节所述混合液的ph至9~10,然后加入聚丙烯酰胺,最后在3500r/min下离心20min,得到的上清液即为处理后的可生化废水。

77.对比例2

78.除了将铁碳填料的添加量修改为80g,其余步骤与实施例1相同。

79.检测实施例1-4以及对比例1-2中的待处理废水、处理后的可生化废水的cod值,其结果如下表1所示。

80.表1cod检测结果

[0081][0082]

由表1可以看出,经实施例提供的处理方法处理后,有机废水中cod的去除率高达81%,而对比例对有机废水中cod的去除率为65%和70%,说明本发明提供的高难度有机废水的处理方法对有机废水的处理效果好,提高了废水的可生化性能。

[0083]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。