1.本发明主要涉及模具钢铸造设备领域,具体是一种模具钢铸造用晶粒细化搅拌装置。

背景技术:

2.4cr5mosiv1(h13)热作模具钢作为铬系空冷硬化型热作模具钢,广泛用于热锻模具、热挤压模具和大型压铸模具材料,是目前世界上用量最大的热作模具钢种之一,h13热作模具钢在工业生产中经常应用于高温高压环境,长时间承受高温高压、强摩擦和循环冲击等作用,如果没有较高的强韧性,模具本身便会产生疲劳裂纹从而失效甚至断裂,大大降低了模具的使用寿命,因此如何提高h13热作模具钢的强韧性配合从而达到提高模具使用寿命、降低生产成本是重要研究方向。传统生产h13热作模具钢均采用重力铸造的方法,依靠重力作用使钢液在铸模中自然凝固,由于铸模中中心与边缘钢液温度不一致,存在较大的温度梯度,自然冷却凝固会在铸锭中形成大量柱状晶,极大降低h13热作模具钢性能;同时由于h13热作模具钢本身合金元素含量较高,凝固过程中极易产生成分偏析,心部组织极其不均匀,在组织中沿晶界形成粗大的液析碳化物,如果不加以改善会在钢基体中造成强烈的应力集中,从而生成微裂纹并在基体中快速扩散成大裂纹,最终导致疲劳失效。

技术实现要素:

3.为解决现有技术的不足,本发明提供了一种模具钢铸造用晶粒细化搅拌装置,本发明结构简单,使用方便,通过搅拌电机提供动力,带动两根旋转轴旋转进而对钢液进行搅拌,同时通过传动装置提供动力,能够调整两根旋转轴的位置,进而使两根旋转轴能够处于不同的搅拌位置,进而增加了钢液的流动性,从而使边缘与中心的钢液温度均匀,并且使钢液的成分在搅拌的作用下更加均匀,从而减少柱状晶的形成,形成大量细小且尺寸均匀的等轴晶,降低了热作模具钢铸锭的成分偏析程度,进而提高了模具的使用寿命。

4.本发明为实现上述目的,通过以下技术方案实现:

5.一种模具钢铸造用晶粒细化搅拌装置,包括箱体,所述箱体顶面安装搅拌电机,所述搅拌电机的转轴贯穿箱体顶面,所述搅拌电机的转轴底端安装转盘,所述转盘底面开设两条条形槽,两条所述条形槽前后分布,每条所述条形槽内均安装传动装置,每个所述传动装置上均安装滑动块,两块所述滑动块左右分布,每块所述滑动块底面均通过轴承转动安装旋转轴,每根所述旋转轴上均安装两根横杆,位于同一旋转轴上的两根横杆上下分布,位于同一旋转轴上的两根横杆之间均通过轴承转动安装两根竖杆,位于位于同一旋转轴上的两根竖杆左右分布,每块所述竖杆两侧均安装竖板。

6.进一步的,所述传动装置包括传动电机,所述传动电机安装在对应的条形槽一侧,每个所述传动电机转轴一端均安装丝杆,每根所述丝杆一端均通过轴承与对应的条形槽转动连接,每根所述丝杆外周均安装传动块,每块所述传动块均与对应的丝杆螺纹配合,每块所述传动块均与对应的滑动块连接。

7.进一步的,所述滑动块底面呈光面且与转盘滑动接触配合。

8.进一步的,所述箱体顶面内部开设截面为燕尾型的环形槽,所述环形槽内设有两块截面为燕尾型的滑块,两块所述滑块左右分布且能够沿环形槽滑动,每块所述滑块底面均安装支撑杆,所述支撑杆底端与转盘顶面连接。

9.进一步的,所述箱体顶面一侧开设进料口,所述箱体一侧底部开设出料口。

10.进一步的,所述进料口内安装进料斗,所述进料斗底端呈斜面。

11.进一步的,所述旋转轴、横杆、竖杆与竖板表面均设有隔温层。

12.进一步的,所述箱体四周内壁均铺设陶瓷板。

13.对比现有技术,本发明的有益效果是:

14.本发明结构简单,使用方便,通过搅拌电机提供动力,带动两根旋转轴旋转进而对钢液进行搅拌,同时通过传动装置提供动力,能够调整两根旋转轴的位置,进而使两根旋转轴能够处于不同的搅拌位置,进而增加了钢液的流动性,从而使边缘与中心的钢液温度均匀,并且使钢液的成分在搅拌的作用下更加均匀,从而减少柱状晶的形成,形成大量细小且尺寸均匀的等轴晶,降低了热作模具钢铸锭的成分偏析程度,进而提高了模具的使用寿命。

附图说明

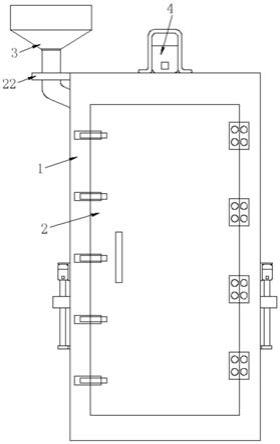

15.图1是本发明结构示意图;

16.图2是图1的a向视图;

17.附图中所示标号:1、箱体;2、搅拌电机;3、转盘;4、条形槽;5、滑动块;6、旋转轴;7、横杆;8、竖杆;9、竖板;10、传动电机;11、丝杆;12、传动块;13、环形槽;14、滑块;15、进料口;16、出料口;17、进料斗;18、支撑杆。

具体实施方式

18.结合附图和具体实施例,对本发明作进一步说明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

19.如图1-2所示,本发明所述一种模具钢铸造用晶粒细化搅拌装置,包括箱体1,所述箱体1顶面安装搅拌电机2,搅拌电机2为动力装置,提动动力,所述搅拌电机2的转轴贯穿箱体2顶面,所述搅拌电机2的转轴底端安装转盘3,所述转盘3底面开设两条条形槽4,两条所述条形槽4前后分布,每条所述条形槽4内均安装传动装置,每个所述传动装置上均安装滑动块5,两块所述滑动块5左右分布,每块所述滑动块5底面均通过轴承转动安装旋转轴6,每根所述旋转轴6上均安装两根横杆7,位于同一旋转轴6上的两根横杆7上下分布,位于同一旋转轴6上的两根横杆7之间均通过轴承转动安装两根竖杆8,位于位于同一旋转轴6上的两根竖杆8左右分布,每块所述竖杆8两侧均安装竖板9。

20.具体的,所述传动装置包括传动电机10,所述传动电机10安装在对应的条形槽4一侧,每个所述传动电机10转轴一端均安装丝杆11,每根所述丝杆11一端均通过轴承与对应的条形槽4转动连接,每根所述丝杆11外周均安装传动块12,每块所述传动块12均与对应的丝杆11螺纹配合,每块所述传动块12均与对应的滑动块5连接。传动电机10提供动力,在丝杆11与传动块12的配合下,带动滑动块5左右移动。

21.具体的,所述滑动块5底面呈光面且与转盘3滑动接触配合。滑动块5底面呈光面,能够减少滑动块5与转盘3之间的摩擦力,进而保证了滑动块5的运动性。

22.具体的,所述箱体1顶面内部开设截面为燕尾型的环形槽13,所述环形槽13内设有两块截面为燕尾型的滑块14,两块所述滑块14左右分布且能够沿环形槽13滑动,每块所述滑块14底面均安装支撑杆18,所述支撑杆18底端与转盘3顶面连接。支撑杆18对转盘3具有支撑作用,能够避免转盘3发生倾斜运动,提高了转盘3的稳定性。

23.具体的,所述箱体1顶面一侧开设进料口15,所述箱体1一侧底部开设出料口16。通过进料口15,能够向箱体1内加入钢液,通过出料欧16,能够将钢液从箱体1内移出。

24.具体的,所述进料口15内安装进料斗17,所述进料斗17底端呈斜面。通过安装加料斗17,能够便于向箱体1内加入钢液。

25.具体的,所述旋转轴6、横杆7、竖杆8与竖板9表面均设有隔温层。隔温层能够减缓钢液对旋转轴6、横杆7、竖杆8与竖板9的影响,提高了旋转轴6、横杆7、竖杆8与竖板9的耐热性。

26.具体的,所述箱体1四周内壁均铺设陶瓷板。陶瓷板具有极好的耐火特性,它不会融化、滴落或爆炸,并能长时间保持稳定。

27.实施例:

28.在使用本装置时,首先将钢液通过进料口15加入到箱体1内,然后使旋转电机2工作(正转或反转),旋转电机2通工作带动转盘转动,转盘3转动带动旋转轴6转动,旋转轴6转动带动横杆7转动,横杆7与旋转轴6的转动对钢液进行搅拌,增加钢液的流动性,同时使传动装置工作,传动装置带动两块滑动块5相对移动,进而使旋转轴6在转动的同时发生水平位移,增加旋转轴6对钢液的搅拌,进一步增加了钢液的流动,同时在横杆7转动的同时,竖杆8在钢液流动产生作用力下带动竖板9转动,进一步对钢液进行搅拌。

29.本发明结构简单,使用方便,通过搅拌电机提供动力,带动两根旋转轴旋转进而对钢液进行搅拌,同时通过传动装置提供动力,能够调整两根旋转轴的位置,进而使两根旋转轴能够处于不同的搅拌位置,进而增加了钢液的流动性,从而使边缘与中心的钢液温度均匀,并且使钢液的成分在搅拌的作用下更加均匀,从而减少柱状晶的形成,形成大量细小且尺寸均匀的等轴晶,降低了热作模具钢铸锭的成分偏析程度,进而提高了模具的使用寿命。

30.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。