1.本实用新型涉及滚筒摩擦试验技术领域,尤其涉及一种钢丝绳芯输送带滚筒摩擦试样制作模具及试验系统。

背景技术:

2.输送带滚筒摩擦试验需将一段输送带试样安装在试验机的钢制滚筒上,以试样中段绕过滚筒,使试样承受规定的拉力,模拟输送带停止运行而滚筒转动的状态,试验在规定的拉力下进行一定时间或进行到试样断裂,记录是否出现明焰或炽燃迹象,测定并记录滚筒表面最高温度。

3.现有输送带滚筒摩擦测试,测试试样均取自成品输送带上,而输送带成品又需要经过完整的胶料混炼、胶片压延成型、硫化、成品,然后取全带宽输送带进行带样裁切、之后再进行滚筒摩擦测试,整个周期较长。如果生产过程其中一道工序操作不当,导致的滚筒摩擦不合格事件,在分析和查找问题过程中涉及工序太多,很难找到根本原因,并且无法在试验室环境进行模拟和试验。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种钢丝绳芯输送带滚筒摩擦试样制作模具及试验系统,能够快速制作滚筒摩擦试样,能够快速验证输送带对应的滚筒摩擦测试数据,缩短测试周期。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

6.第一方面,本实用新型的实施例提供了一种钢丝绳芯输送带滚筒摩擦试样制作模具,包括沿周向闭合的模具本体,模具本体两侧对称开设多个穿孔,模具本体内形成与其两侧穿孔连通的铺设区域。

7.作为进一步的实现方式,所述穿孔均匀分布。

8.作为进一步的实现方式,所述模具本体呈矩形框结构。

9.第二方面,本实用新型的实施例还提供了一种钢丝绳芯输送带滚筒摩擦试验系统,包括所述的试样制作模具。

10.作为进一步的实现方式,还包括夹持装置,钢丝绳穿过模具本体两侧的穿孔并通过盖胶与模具本体固定,以形成试样;所述试样绕过滚筒且试样两端的钢丝绳分别连接夹持装置。

11.作为进一步的实现方式,还包括试样拼装模具,所述试样拼装模具通过盖胶与试样制作模具至少一侧固定。

12.作为进一步的实现方式,所述试样拼装模具的形状与试样制作模具相适配。

13.作为进一步的实现方式,所述钢丝绳从穿孔伸出至模具本体外侧设定长度。

14.作为进一步的实现方式,所述夹持装置包括两个相对设置的夹持板,夹持板内表面设有倒三角花纹。

15.作为进一步的实现方式,所述钢丝绳与模具本体经硫化处理得到试样。

16.本实用新型的有益效果如下:

17.(1)本实用新型的试样制作模具形状与输送带相适应,通过模具本体开设穿孔连接钢丝绳,钢丝绳通过盖胶与模具本体固定,经硫化处理后即可得到滚筒摩擦试样,实现试样的快速制作。

18.(2)本实用新型的钢丝绳从模具本体端部伸出形成试样,减小了模具本体的长度,相比于现有输送带试样,节约了原材料成本;且试样不再需要测试时必须做成品输送带截取,减少了加工成本。

19.(3)本实用新型设置与试样制作模具相配套的试样拼装模具,能够增加盖胶厚度,从而能够根据实验室环境和设备情况选择制作试样,缩短测试周期。

附图说明

20.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

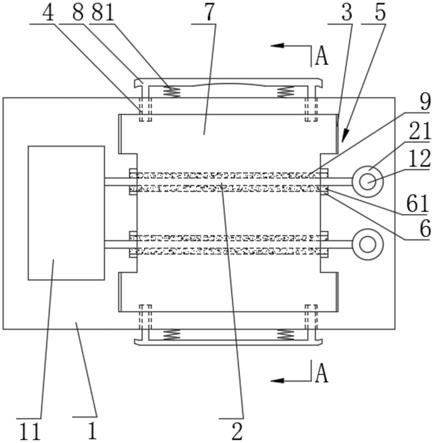

21.图1是现有滚筒摩擦测试试验系统示意图;

22.图2是本实用新型根据一个或多个实施方式的试验系统示意图;

23.图3是本实用新型根据一个或多个实施方式的试样制作模具主视图;

24.图4是本实用新型根据一个或多个实施方式的试样制作模具侧视图;

25.图5是本实用新型根据一个或多个实施方式的试样拼装模具主视图;

26.图6是本实用新型根据一个或多个实施方式的试样拼装模具侧视图;

27.图7是本实用新型根据一个或多个实施方式的输送带试样成品示意图;

28.图8(a)和图8(b)是本实用新型根据一个或多个实施方式的夹持装置结构示意图;

29.其中,1、滚筒,2、输送带,3、夹持器,4、试样,5、夹持装置,6、模具本体,7、穿孔,8、铺设区域,9、试样拼装模具,10、钢丝绳。

具体实施方式

30.实施例一:

31.本实施例提供了一种钢丝绳芯输送带滚筒摩擦试样制作模具,如图3和图4所示,包括模具本体6,模具本体6两侧对称开设多个用于穿插钢丝绳10的穿孔7。

32.所述模具本体6为周向封闭结构,为了适应输送带的形状,本实施例的模具本体6设置为矩形框结构,其内侧为矩形的铺设区域8,铺设区域8与其两侧的穿孔7连通。

33.在本实施例中,所述穿孔7沿模具本体6宽度方向间隔均匀分布,穿孔7直径根据钢丝绳10的规格确定。本实施例的试样制作模具结构简单,仅需要将钢丝绳10穿过穿孔7,之后再模具本体6表面铺设盖胶,经硫化处理后即可得到试样4成品,缩短了试样4制作周期。

34.由于制作的试样4成品,钢丝绳10从模具本体6端部伸出一定长度,所述模具本体6采用橡胶材质,相比现有≥750mm的切取输送带2的长度明显缩短,降低加工成本。

35.现有滚筒摩擦测试方法为:

36.(1)试样切取及尺寸要求:在输送带上的切取位置应距带边至少50mm,距带端至少

100mm。试样宽度为150mm,试样应沿输送带纵向切出其长度,其值应不小于750mm。

37.(2)如图1所示,将试件绕滚筒180度,输送带2两端用夹持器3固定,且分别与丝杠和铰链联接,通过丝杠调节对试件施加压力,主电机拖动滚筒1旋转,使输送带2试样与滚筒相摩擦,产生摩擦热,通过置于滚筒内的热电偶来测量摩擦面的温度。

38.由于现有测试试样均取自成品输送带上,而输送带成品又需要经过完整的胶料混炼、胶片压延成型、硫化、成品,然后取全带宽输送带进行带样裁切、之后再进行滚筒摩擦测试,整个周期较长。

39.本实施例的使用方法为:

40.(1)根据测试需要选取多根相应直径、长度的钢丝绳10,例如选取≤φ6mm直径的钢丝绳10,长度为1300mm,数量为9根。

41.(2)在垂直于铺设区域8的一侧铺设盖胶。

42.具体的,将设定厚度的下盖胶铺设在模具本体6一侧(与钢丝绳10轴线平行的侧面)表面,然后在下盖胶上铺设设定厚度的中胶。本实施例的下盖胶规格为长400mm

×

宽150mm,中胶厚度为2~4mm,规格为长400mm

×

宽150mm。

43.其中,下盖胶厚度初始设定为6mm,可通过带试样拼装模具9增加下盖胶厚度;即在初始厚度的下盖胶表面放置试样拼装模具9。上盖胶厚度也由试样拼装模具9调整,以φ4mm钢丝绳为例,上盖胶厚度范围是2mm~12mm。

44.如图5和图6所示,所述试样拼装模具9的形状与试样制作模具相适应,为矩形框结构;其厚度可以设置多种规格,例如1mm、2mm、3mm三种规格,每种规格设置多个,以供选择。

45.(3)将钢丝绳10居中放置于各穿孔7内,放置过程中保持钢丝绳10的直线度。

46.(4)在钢丝绳10上铺设另外一层中胶,在中胶上铺设合适厚度的上盖胶;如上盖胶厚度不足,可加装试样拼装模具9。在本实施例中,中胶厚度为2~4mm,规格为长400mm

×

宽150mm;上盖胶规格为400mm

×

宽150mm。

47.(5)将钢丝绳10两端夹持,将模具及试样半成品一起放入硫化平板中,设置硫化时间、温度、压力,进行硫化处理,硫化完毕即可得到如图7所示的滚筒摩擦试样4。

48.实施例二:

49.本实施例提供了一种钢丝绳芯输送带滚筒摩擦试验系统,如图2所示,包括实施例一所述的试样制作模具,还包括滚筒1、夹持装置5、试样4,所述试样4通过试样制作模具制作,试样制作模具可与试样拼装模具9配合使用。试样4绕过滚筒1,其两端的钢丝绳10分别由夹持装置5固定。

50.进一步的,由于试样4端部为伸出的钢丝绳10,需要通过配套的夹持装置5夹持,如图8(a)和图8(b),试样4两端的钢丝绳分别夹持装置5夹持,夹持装置5包括两个对称设置的夹持板,使用状态下两个夹持板上下对称;夹持板内设有倒三角花纹,两个夹持板通过螺栓提供紧固力,使用时,将钢丝绳10均匀放置在夹持装置5内,扭紧螺栓即可。

51.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。