1.本实用新型涉一种检测薄壁波纹管气密性的快速检测装置用检测夹具,尤其是适用dn50口径以下小口径金属薄壁波纹管气密性检测快速装夹与检测,属于金属软管检测技术领域。

背景技术:

2.波纹管在管坯生产完成后,需进行检验波纹管是否存在泄漏现象的气密性检测,以保证波纹管的生产质量,提高产品合格率。在进行气密性检测时,需要密封夹持波纹管端部,充气检测,目前多为人工操作,不仅效率低,而且由于夹持力度掌握不好,难免出现管坯端部夹坏的现象,尤其是薄壁波纹管,很容易因夹持不当而变形。

3.检索可知,公告号为cn105841900a的中国专利披露了一种波纹管气密性检测治具,包括底座、固定在底座上的内腔封堵头和外壁密封夹持组件,内腔封堵头和外壁密封夹持组件之间具有供波纹管的端部插入的间隙,内腔封堵头上设有注气孔,外壁密封夹持组件具有分体设置的固定夹持部、滑动夹持部,驱动滑动夹持部进程或者退程的设有第一气缸,滑动夹持部进程时与固定夹持部配合密封夹持波纹管端部的外壁。通过内腔封堵头和外壁密封夹持组件对管道端部进行密封,使管道内腔形成封闭空间,由注气孔向封闭内腔内注入气体,通过测试内腔的压力变化来检测波纹管的气密性。实践中,该技术方案难以避免检测过程中管壁与端口的损伤,并且不适用于盘卷波纹管的快捷装夹。

4.此外,公告号为cn 109100086 b的中国专利公开了一种检测波纹管气密性的检测装置用检测夹具,包括底座、升降块、升降机构和控制器,所述底座上表面靠近右端位置与夹持机构的底部固定连接,所述升降块位于夹持机构的左边,升降块的上表面左端位置与气缸固定连接,升降块的上表面右端位置与充气机构的底部固定连接,所述气缸的输出轴与充气机构的左侧固定连接,所述控制器与夹持机构、升降机构和充气机构电性连接,针对不同规格的波纹管,在进行波纹管气密性检测时,将波纹管放置在夹持机构上,待夹持机构夹紧后,升降机构自动调节,使波纹管正对充气机构并在气缸带动下将充气机构与波纹管紧密连接。该技术方案不仅存在薄壁波纹管容易被夹变形的问题是,而且机构复杂,操作繁琐;检测结束后,无法进行切实的泄压排气,安全性较低。

5.申请号为201821430199.1的中国专利文献公开了一种金属波纹管管脚切口用弹簧夹头,包括弹簧夹头本体,所述弹簧夹头本体上开设有若干个槽,所述槽将弹簧夹头本体的一端均分成若干个夹持部,若干个夹持部的端部开设有凹槽。虽然本弹簧夹头结构简单,直接将波纹管放进弹簧夹具而提高了效率,但仅适合于大批量波纹管切口加工,不适于既需要装夹、又需要气路操控的波纹管气密性快速检测装夹,且波纹管被夹持部位依然难以避免挤伤、变形。

技术实现要素:

6.本实用新型的目的在于:针对现有技术存在的问题,提供一种可以有效避免夹持

变形以及损伤的薄壁波纹管气密性快速检测装置用检测夹具,并且其装夹操控十分方便、适应性强。

7.为了达到上述目的,本实用新型的薄壁波纹管气密性快速检测装置用检测夹具基本技术方案为:包括前段为喇叭口扩径孔后段为缩径孔的筒座;所述缩径孔与径向气孔连通,且其中插装与之构成密封移动副的通气阀杆;

8.所述扩径孔中插装弹性筒夹,所述弹性筒夹的外端具有与波纹管波谷外壁适配的花瓣状夹持爪,所述弹性筒夹的内部具有隔环;

9.所述通气阀杆的前端穿出隔环后装有通过锥形套、密封塞、垫片压持隔环的弹性筒撑;所述隔环的后面与扩径孔的底部之间装有弹簧;弹性筒撑的内端具有与波纹管波峰内壁适配的花瓣状撑持爪;

10.所述通气阀杆的中心通气孔与径向孔连通,且后端铰装具有夹持和松释位置的转位手柄;

11.当转位手柄处于夹持位置时,所述通气阀杆处于被拉拽缩回位置,所述弹性筒撑处于后端楔紧锥形套后涨开的撑持状态;所述密封塞受压涨开,所述径向孔处于对准径向气孔位置;所述弹性筒夹处于隔环压缩弹簧、前端嵌入喇叭口的夹持状态;

12.当转位手柄处于松释位置时,所述通气阀杆处于被释放伸出位置,所述弹性筒撑处于后端松脱锥形套后回缩的释放状态;所述密封塞弹性复原,所述径向孔处于偏离径向气孔位置;所述弹性筒夹处于隔环释放弹簧、前端脱出喇叭口的松释状态。

13.采用本实用新型后,当转位手柄处于松释位置时,将波纹管一端插入检测夹具入口端至隔环限位;转动转位手柄至夹持位置,密封塞因通气阀杆移受压膨胀变形,实现与波纹管内壁之间的紧密贴合密封,且弹性筒撑后端楔紧锥形套后涨开,由内朝外撑持波纹管的波峰内壁,与此同时,弹性筒夹前端嵌入喇叭口使花瓣状夹持爪收缩,由外朝内夹持波纹管的波谷外壁;接着将波纹管的另一端插入另一检测夹具。之后,打开检漏仪,通过径向气孔以及与之对准连通的径向孔对波纹管充气、稳压,检测气密性即可,高效、便捷、稳定。

14.由此可见,由于本实用新型同时借助由内朝外撑持波纹管波峰内壁的弹性筒撑以及由外朝内夹持波纹管波谷外壁的弹性筒夹实现对待试波纹管的固定,其内外作用力基本平衡,因此可以有效避免薄壁波纹管的单侧夹持变形以及损伤。此外,其通气阀杆既是气路启闭件、又是夹持操控件,因此结构简捷,其位置的切换同时实现了气路切换和装夹动作,因此装夹操控十分方便,并且易于更换不同规格的弹性筒夹,适应多种规格的波纹管,排除人为因素对检测的不利影响。

15.本实用新型进一步的完善是:所述弹性筒夹的外段具有与所述筒座前端喇叭口锥度适配的锥形段;所述夹持爪的内口为与波纹管波谷外壁外形相配的弧形卡口。

16.本实用新型更进一步的完善是:所述弹性筒撑的内部具有与所述锥形套对应部位锥度适配的锥孔段;所述撑持爪的外口为与波纹管波峰内壁外形适配的弧形撑口。

17.本实用新型再进一步的完善是:所述转位手柄装有夹持状态封堵通气阀杆后端的密封垫。

18.本实用新型还进一步的完善是:所述通气阀杆的尾端装有密封环和可旋拧的排气阀芯,所述排气阀芯下端的锥状头部嵌入所述密封垫中。

19.本实用新型又进一步的完善是:所述通气阀杆的后端通过铆杆铰装转位手柄;所

述转位手柄具有分别垂直和平行筒座轴向的夹持位置和松释位置,并具有与筒座底部尾盖保持接触的凸轮曲廓。

20.本实用新型仍进一步的完善是:所述筒座的缩径孔插装与之通过间隔分布o型密封圈构成密封移动副的通气阀杆。

附图说明

21.图1是本实用新型一个实施例的立体结构示意图;

22.图2是图1实施例的剖视结构示意图;

23.图3是图1实施例的使用状态示意图;

24.图4是图3未夹紧状态的结构示意图;

25.图5是图3夹紧状态的结构示意图;

26.图6是图4中弹性筒夹的剖视结构示意图;

27.图7是图5中弹性筒夹的剖视结构示意图;

28.图8是图1实施例的弹性筒夹立体结构示意图;

29.图9是图1实施例的弹性筒撑立体结构示意图。

具体实施方式

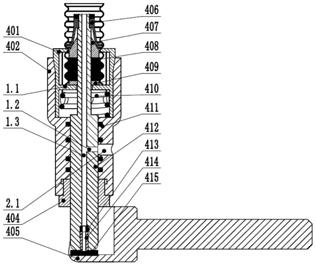

30.本实施例波纹管气密性快速检测装置用检测夹具如图1、图2所示,筒座402前段为前端喇叭口的扩径孔、后段为缩径孔。缩径孔与径向气孔2.1连通,且其中插装与之通过间隔分布o型密封圈411构成密封移动副的通气阀杆412,底部嵌装尾盖404。

31.扩径孔中插装弹性筒夹401,弹性筒夹401的具体结构如图8所示,外端具有由筒壁轴向开口槽形成的六个花瓣状夹持爪4013,夹持爪4013的内口为与波纹管适配、具体为与波纹管5的波谷外形相配的弧形卡口4011,因此可以有效避免夹伤。弹性筒夹401的外段具有与筒座402前端喇叭口锥度适配的锥形段4012,因此当其相对轴向位移时可以收紧或松释夹持爪4013。弹性筒夹401的内部具有隔环1.1。隔环1.1的后面与扩径孔的底部之间装有弹簧410。

32.通气阀杆412的前端缩径段端部的外螺纹穿出隔环1.1后装有通过锥形套407、密封塞408、金属垫片409压持隔环1.1的弹性筒撑406。旋拧弹性筒撑406可以借助螺旋副调节压持作用力。通气阀杆412的尾端装有密封环413和可旋拧的排气阀芯414。旋拧排气阀芯414充分压缩密封环413来确保阀杆尾端的排气阀芯414与通气阀杆412的可靠密封,排气阀芯414下端的锥状头部可以完全嵌入密封垫415中,使其受挤压而可靠密封。通气阀杆412的中心通气孔1.3与径向孔1.2连通,且后端通过铆杆403铰装转位手柄405,转位手柄405具有分别垂直和平行筒座402轴向的夹持和松释的两种位置状态,并具有与筒座402底部尾盖404保持接触的凸轮曲廓。

33.弹性筒撑406的具体结构如图9所示,其内端具有由筒壁轴向开口槽形成的六个花瓣状撑持爪6013,撑持爪6013的外口为与波纹管5的波峰内壁外形适配的弧形撑口6012,因此可以与弹性筒夹401夹持爪4013的弧形卡口4011相互内外配合,有效避免薄壁波纹管的夹持变形以及夹伤。弹性筒撑的内部具有与锥形套407对应部位锥度适配的锥孔段6011,因此当其相对轴向位移时可以撑紧或松释撑持爪6013。此外,弹性筒撑406的一端还具有便于

旋拧的扁平面6014。

34.如图3所示,本实施例实际使用时,波纹管气密性快速检测装置用检测夹具4和6成对分别内外撑夹波纹管5的两端,其区别是检测夹具6不必制出径向孔1.2 以及径向气孔2.1,只起夹持和封堵作用,而检测夹具4则由径向气孔2.1通过气管3经检漏仪1接压缩气源2。

35.检测前,如图4所示(参见图6),先将待检波纹管5两端分别插入波纹管气密性快速检测装置用检测夹具4、6,此时转位手柄405处于与筒座402轴向垂直的松释位置,通气阀杆412处于被释放的伸出位置,弹性筒撑406随之位移,使锥孔段6011脱出锥形套407,因此撑持爪6013松释;与此同时,隔环1.1释放弹簧410,弹性筒夹401在弹簧410的作用下,锥形段4012脱出筒座402前端的喇叭口,因此夹持爪4013松释,密封塞408弹性复原,径向孔1.2处于偏离径向气孔2.1位置,使通气阀杆412实际被关闭状态。

36.接着,如图5所示(参见图7)转位手柄405旋转90

°

处于夹持位置,此时通气阀杆412在凸轮曲廓作用下处于被拉拽缩回位置,弹性筒撑406随之位移,使锥孔段6011楔入锥形套407,因此撑持爪6013撑开,由内朝外撑持波纹管5的波峰内壁;与此同时,密封塞408受压涨开,形成对波纹管5内的密封,径向孔1.2处于对准径向气孔2.1位置,使通气阀杆412处于被开通状态,弹性筒夹401处于隔环1.1压缩弹簧410、前端锥形段4012嵌入筒座402前端喇叭口,夹持爪4013朝内收缩、由外朝内卡入波纹管5波谷外壁位置将其可靠夹持。之后保持夹具不动,开启气源2、检漏仪1,通过气管3向待检波纹管5内充入高压气体,保持一段时间,若气压保持在正常范围内,则波纹管气检合格。此时,关闭气源2,将转位手柄复原到松释位置,取出波纹管即可,十分便捷。

37.值得一提的是,本实施例的转位手柄405装有夹持状态封堵通气阀杆412后端的密封垫415,当凸轮曲廓极径变化带动通气阀杆412向后移动实现密封塞408与波纹管之间密封时,通气阀杆尾端排气阀芯414可以嵌入密封垫415,进而封堵通气阀杆412中心通气孔1.3的一端,而松开过程则逐渐打开中心通气孔1.3,缓缓排气,防止波纹管甩动造成伤害。

38.试验表明,本实施例的波纹管气密性快速检测装置用检测夹具具有如下优点:

39.(1)巧妙利用“外卡内胀”原理,实现了可靠地内撑外夹与封堵,并且以简捷的结构,同时实现了气阀切换,效率高;

40.(2)内撑外夹分别与波纹管的波峰和波谷充分吻合,既可以完全防止波纹管位移、有效避免夹伤,又防止了薄壁波纹管的变形;

41.(3)合理的隔环结构既借助弹簧实现夹持复位,又可以限制波纹管插入的深度,避免其端部挤伤;

42.(4)检测不同规格的波纹管时,仅需更换不同规格的弹性筒夹和密封塞,适应性强,适于大批量、大盘卷的波纹管检漏;

43.(5)通气阀杆与手柄上密封垫配合,有助于防止误操作、保证安全:在检测前,防止误充气;在检测中,保证密封性;在检测结束后,通气阀杆尾端逐渐放气,避免高压气体导致的危险性。

44.总之,本实施例的夹具适配范围广,可以快速地装夹待检波纹管,大大地提升了工作效率,安全可靠。

45.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变

换形成的技术方案,均落在本实用新型要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。