1.本实用新型涉及到输送装置领域,尤其涉及到硅棒开方后边料的输送装置。

背景技术:

2.单晶硅切磨一体机可以实现单晶硅的切方和磨削全自动加工,其中设备切方时会有四条边料的产生,由于机床落料后人工取料不便,必须等机床停止运转后才能取料,这样会影响加工效率,又增加了人工劳动强度,然而边料留在机床内又存在安全隐患,掉落的位置不当,会出现飞料的危险情况。

3.在中国专利cn103359470b中公开了单晶硅切磨一体机的边皮自动传送机构及传送方法,并具体公开了:包括用于传动的同步带;该机构包括落料机构、送料机构和停料机构;其中,落料机构以气缸为动力源,气缸的端部与气缸连接块螺纹连接,气缸连接块通过连接块插销与翻转机构活动块实现活动连接;翻转机构活动块上设有一条端部开圆孔的槽,用于固定夹紧固定块销轴,并实现调节边皮翻转板的开合角度;翻转机构固定块上也设有一条开圆孔的槽,其一端与固定块销轴固定夹紧,另一端则与支撑外槽钢的螺栓连接;翻转板连接块与边皮翻转板通过螺栓连接,使边皮翻转板能够绕着固定块销轴在0-120

°

之间摆动;边皮翻转板上安装有边皮翻转板垫板,用于缓冲掉落的边料;送料机构以电机为驱动力,电机与转轴用键连接,转轴通过联轴器与主动轮连接,主动轮和从动轮与同步带的齿型啮合,实现同步带运行和边料传送;所述落料机构的边皮翻转板位于同步带侧边,边料能够通过边皮翻转板的动作翻落至同步带上;停料机构包括安装在固定板上的一排滚筒,以及设于滚筒两侧的光电传感器;停料机构位于同步带的末端,滚筒内部装有轴承。

4.然而上述专利中的边皮自动传送机构仅适用于卧式开方机,对于目前新兴的单晶硅立式开方机而言,市场上还没有一种能够应用于单晶硅立式开方的接边料及自动输送装置。

技术实现要素:

5.本实用新型的目的在于提供一种用于立式开方的硅棒接边料及自动输送装置。

6.本实用新型的目的是通过以下技术方案来实现的:一种硅棒接边料及自动传送装置,其特征在于:包括接料台,所述接料台顶面设置有立式接料机构,所述接料机构包括接料底板,所述接料底板通过伸缩机构与所述接料台的一侧连接,且在所述接料台一侧与所述接料底板之间设置有风琴防尘罩。采用上述方式可实现立式开方后硅棒边料的接料以及输送。

7.为进一步适应不同规格的硅棒边料,所述立式接料机构包括设置所述接料底板上的多个接料组件,所述接料组件包括于固定安装在所述接料底板上的底盘,所述底盘上设置有四条径向滑槽,相邻两个径向滑槽的圆心角为90

°

,所述滑槽内滑设有滑块,所述滑块上设置有向上伸出的边料夹持组件,在所述底盘上还安装有转盘,所述转盘上设置有四组与所述径向滑槽一一对应的螺旋槽,所述边料夹持组件向上由所述螺旋槽伸出。

8.为进一步提高硅棒边料的输送稳定性,所述边料夹持组件包括固定设置在所述滑块上的竖直向上伸出的内尼龙纤维棒以及滑动设置在所述滑块上的竖直向上伸出的外尼龙纤维棒。

9.为进一步提高稳定性,同一个边料夹持组件包括一个内尼龙纤维棒以及两个外尼龙纤维棒,两个外尼龙纤维棒沿垂直于直径方向并列设置且具有间隙,所述内尼龙纤维棒上设置有隔板,所述隔板插入两个外尼龙纤维棒之间。

10.为进一步适应不同厚度的硅棒边料,在所述滑块的后部设置有内滑槽,所述内滑槽内滑设有内滑块,所述内滑块上安装有外棒座,所述外棒座朝向内尼龙纤维棒的一侧设置有两个并列的安装块,两个外尼龙纤维棒分别安装在两个安装块上,在所述外棒座远所述内尼龙纤维棒的一侧设置有竖直向上的限位块,所述限位块上朝向内尼龙纤维棒的一面设置有竖直的卡缝,所述卡缝与所述隔板相配合。

11.为进一步提高稳定性,在所述底盘与所述转盘为环状且同心设置,在所述底盘与转盘中间的接料底板上设置有安装孔,所述安装孔处设置有边料辅助支撑机构。

12.为进一步提高稳定性,所述边料辅助支撑机构包括支撑轴,所述支撑轴穿入所述安装孔并与接料底板连接,所述支撑轴上部安装有旋转支撑结构,所述旋转支撑结构包括中心轴,所述中心轴两端通过轴承支撑在托盘上,所述托盘安装在所述支撑轴上,所述中心轴外壁设置有向外突出的沿周向均布的四个连接爪,每一个连接爪连接有铰杆,所述铰杆外侧连接有顶紧组件,所述旋转支撑结构还包括驱动所述中心轴旋转的旋转气缸。

13.进一步的,所述旋转支撑结构包括连接在所述支撑轴上部的转接盘,所述转接盘顶面连接有下托盘,所述下托盘上方设置有上托盘,所述中心轴通过轴承安装在所述上托盘和下托盘上,所述连接爪、铰杆和顶紧组件位于所述上托盘和下托盘之间,所述顶紧组件包括于所述铰杆外部连接的推块,所述推块外侧与顶紧块连接,所述顶紧块外侧安装有两个柔性压块。

14.为进一步实现硅棒边料的远距离输送,所述伸缩机构为二级伸缩机构,包括第一伸缩气缸和第二伸缩气缸,还包括设置在所述接料台的左右两侧的侧板上的三层抽屉式滑轨,所述三层抽屉式滑轨包括与所述接料台一侧固定连接的第一层滑轨,与所述第一层滑轨滑接的第二层工字钢滑轨,与所述第二层工字钢滑轨滑接的第三层滑轨,所述第三层滑轨与所述接料底板连接,所述第一层滑轨、第二层工字钢滑轨和第三层滑轨的长度与接料台的长度相同;所述接料台的后侧设置有连接板,所述第二层工字钢滑轨的后部设置有第一横向板、中部设置有第二横向板和第三横向板,所述第一伸缩气缸的缸体两端分别与所述连接板和接料台连接,所述第一伸缩气缸的活塞与所述第三横向板的底面连接,所述第二伸缩气缸的缸体分别与所述第一横向板和第二横向板的顶面连接,所述第二伸缩气缸的活塞与所述接料底板连接。

15.为进一步提高可靠性,所述接料底板底面设置有接料钢架,所述第三层滑轨通过角钢与所述接料钢架连接,第二伸缩气缸的活塞前部通过转连接块与所述接料钢架连接,所述接料钢架通过螺钉连接所述接料底板。

16.有益效果:

17.采用实用新型的硅棒接边料及自动传送装置,所述接料底板上设置的接料组件可同时对多个硅棒边料进行接住和运输。一个硅棒边料分为四瓣,相邻两瓣的边料的边缘插

入到所述内尼龙纤维棒和外尼龙纤维棒之间,第一可通过手动转动所述转盘可调整尼龙纤维棒的中心距,进而可适用于不同径向尺寸的硅棒切割下来的边料。第二,还继续通过安装外棒座的内滑块在内滑到内滑动,调整内外尼龙棒之间的间距,进而能够适应不同厚度的硅棒边料。第三且通过内尼龙纤维棒与外尼龙纤维棒之间的隔板,将两瓣边料分隔开同时也起到稳固硅棒边料的作用。第四,设置在中心的边料辅助支撑机构,通过旋转气缸驱动中心轴转动,使得与中心轴连接的铰杆将所述顶紧组件向外推出,使得顶紧组件的与硅棒边料瓣的内侧面相抵。保证硅棒边料板能够被稳固地固定在所述接料组件上。且通过气缸转动弧度可调整顶紧组件的伸出长度,便于适应不同尺寸的硅棒切方后的边料。且在所述顶紧块与所述推块之间设置有碟簧,可为柔性顶紧块提供一定的压紧力。

18.综上,本实用新型的接料组件通过内外尼龙棒以及辅助支撑机构可实现对不同直径规格不同厚度规格的硅棒边料进行支撑,保证对边料的可靠性固定。同时通过三层抽屉式滑轨以及两级伸缩机构可实现边料的运输,通过风琴防尘罩可避免灰尘或杂物进入到输送机构内,影响运输。

附图说明

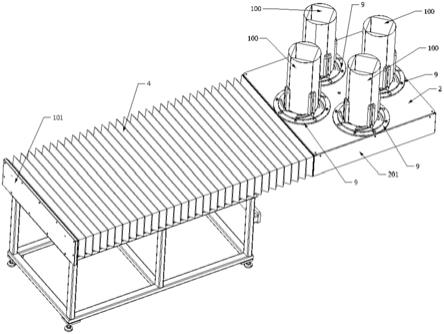

19.图1为实施例中硅棒接边料及自动传送装置的轴测图;

20.图2为实施例中硅棒接边料及自动传送装置的俯视图;

21.图3为图2的a-a剖视图;

22.图4为图2的放大视图b;

23.图5为自动传送装置的结构图;

24.图6为接料组件(4组)的轴测图;

25.图7为接料组件(4组)的轴测图,不含部分零件;

26.图8为图7的放大视图c;

27.图9为接料组件(4组)的俯视图;

28.图10为图9的局部剖视图d-d;

29.图11为边料辅助支撑机构的正视图;

30.图12为图11的剖视图e-e。

具体实施方式

31.下面结合附图对本实用新型的具体实施方式作进一步详细的说明,但本实用新型并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本实用新型权利要求所要求保护的范围。

32.实施例1:本实用新型提供一种硅棒接边料及自动传送装置,包括接料台,所述接料台顶面设置有立式接料机构,所述接料机构包括接料底板,所述接料底板通过伸缩机构与所述接料台的一侧连接,且在所述接料台一侧与所述接料底板之间设置有风琴防尘罩。

33.实施例2:如图1-12所示,本实用新型提供一种硅棒接边料及自动传送装置,包括接料台 1,所述接料台顶面设置有立式接料机构,所述接料机构包括接料底板2,所述接料底板通过伸缩机构3与所述接料台的一侧连接,且在所述接料台一侧与所述接料底板之间设置有风琴防尘罩4。具体的:所述接料台为一个矩形钢架,所述接料台的后侧(以硅棒输送

方向为前侧) 设置有连接板101,所述接料台的左右两侧设置有侧板102,所述侧板上设置有三层抽屉式滑轨5,所述连接板与所述抽屉式滑轨之间配合安装有两级伸缩机构,所述伸缩机构的最前端连接所述接料底板。

34.作为本实施例中的其中一种实施方式,所述两级伸缩机构包括第一伸缩气缸301和第二伸缩气缸302,所述三层抽屉式滑轨包括与所述接料台两侧板连接的第一层滑轨501、与所述第一层滑轨滑接的第二层工字钢滑轨502、与所述第二层工字钢滑轨滑接的第三层滑轨503,所述第三层滑轨与所述接料底板连接。所述第一层滑轨、第二层工字钢滑轨和第三层滑轨的长度与接料台的长度相同;所述第二层工字钢滑轨的后端设置有第一横向板504、中部设置有第二横向板505和第三横向板506,所述第一伸缩气缸的缸体两端分别与所述连接板和接料台的矩形钢架连接,所述第一伸缩气缸的活塞与所述第三横向板的底面连接,所述第二伸缩气缸的缸体分别与所述第一横向板和第二横向板的顶面连接,所述第二伸缩气缸的活塞与所述接料底板的底面连接。

35.作为本实施例的另一实施方式,所述接料底板的底面设置有接料钢架6,所述接料底板通过螺钉与所述接料钢架连接,所述第三层滑轨的前半部分采用角钢7与所述接料钢架连接,第二伸缩气缸的活塞前部通过连接块8与所述接料钢架连接,所述接料钢架通过螺钉连接所述接料底板,所述接料底板除了与风琴防尘罩连接的一端外均设置有与边缘竖向连接的挡板201。

36.作为本实施例中的另一实施方式,在所述接料台的左右两侧的侧板上设置有风琴防尘罩连接板401,所述风琴防尘罩安装在所述风琴防尘罩连接板上。

37.另外,在本实施例中,所述立式接料机构包括设置所述接料底板上的多个接料组件9,所述接料组件可设置一个、两个、三个、四个、五个、六个甚至更多。本实施例中,所述接料组件设置4个且对称布置在所述接料底板上。

38.具体的,所述接料组件包括于固定安装在所述接料底板上的底盘901,所述底盘为环形中间具有孔槽,所述底盘上设置有四条对称设置的径向滑槽902,相邻两个径向滑槽的圆心角为 90

°

,所述滑槽内滑设有滑块903,所述滑块上设置有向上伸出的边料夹持组件。在所述底盘上还安装有转盘904,所述转盘也为环形盘中间具有空槽并与所述接料盘同心叠放,所述转盘上设置有四组与所述径向滑槽一一对应的螺旋槽905,所述边料夹持组件向上由所述螺旋槽伸出。

39.其中,所述边料夹持组件包括固定设置在所述滑块上的竖直向上伸出的内尼龙纤维棒906 (近圆心)以及滑动设置在所述滑块上的竖直向上伸出的外尼龙纤维棒907(远圆心)。同一个边料夹持组件包括一个内尼龙纤维棒以及两个外尼龙纤维棒,两个外尼龙纤维棒沿垂直于直径方向并列设置且具有间隙,所述内尼龙纤维棒上设置有隔板908,所述隔板插入两个外尼龙纤维棒之间。在所述滑块的后部设置有沿径向的内滑槽909,所述内滑槽内滑设有内滑块910,所述内滑块上安装有外棒座911,所述外棒座朝向内尼龙纤维棒的一侧设置有两个并列的安装块913,两个外尼龙纤维棒分别安装在两个安装块上,在所述外棒座远所述内尼龙纤维棒的一侧设置有竖直向上的限位块912,所述限位块上朝向内尼龙纤维棒的一面设置有竖直的卡缝,所述卡缝与所述隔板相配合。

40.所述转盘上设置的四组螺旋槽,每一组螺旋槽具有两条平行的螺旋分槽,内侧的内螺旋分槽套在所述内尼龙纤维棒上,外侧的外螺旋分槽套在所述外尼龙纤维棒的外棒座

上。

41.作为本实施例中的另一实施方式,所述滑块前部设置有内安装轴,所述内尼龙纤维棒套设在所述内安装轴上,所述内螺旋分槽套在所述内安装轴上。所述内滑块上设置有向上突出的连接轴,所述外棒座通过螺钉锁定到所述连接轴上,所述外螺旋分槽套在所述连接轴上,所述外棒座的安装块上设置有外安装轴,所述外尼龙纤维棒套在所述外安装轴上。

42.另外,所述底盘的外边缘采用螺钉固定安装在所述接料底板上,在所述底盘和转盘的中部的接料底板上设置有与所述底盘和转盘中心空槽相配合的安装孔,所述安装孔内安装有转筒 202,所述转筒与位于其上的限位盘203连接,所述限位盘与所述转盘连接。所述限位盘与所述转筒为周向固位连接,保证转盘在转动的过程中可通过限位盘带动转筒一起转动。在本实施例中所述转筒顶面设置有一个或两个径向槽,所述限位盘上设置有与所述径向槽相配合的径向凸块。这样一来,可实现转盘的转动,在转盘转动的过程中通过螺旋槽的转动可迫使所述内尼龙纤维棒和外尼龙纤维棒在所述底盘的滑槽内滑动,以实现对不同规格尺寸的边料进行夹持。

43.作为本实施例中的另一实施方式,在所述接料底板上的安装孔内还安装有边料辅助支撑机构10。所述边料辅助支撑机构包括支撑轴1001,所述支撑轴穿入所述安装孔并与接料底板连接,具体为,所述所述支撑轴的底面设置有法兰,所述法兰与所述接料底板的底面采用螺钉连接。并且,所述转筒和限位盘都套在所述支撑轴外部,所述转筒位于所述支撑轴与所述安装孔之间,所述转筒可与所述支撑轴和安装孔之间采用间隙配合,也可以采用滚针轴承连接。所述限位盘采用螺钉与所述转盘顶面连接。

44.在所述支撑轴的上部安装有旋转支撑结构,所述旋转支撑结构包括与所述支撑轴固定连接的转接盘1002,与所述转接盘固定连接的下托盘1003,位于下托盘上方的上托盘1004,还包括设置在所述上下托盘中心的中心轴1005,所述中心轴采用滚针轴承支撑在上托盘和下托盘的中间孔处。具体的:所述转接盘中部采用螺钉与所述支撑轴固连,所述转接盘上面中间设置有内凹的圆形凹槽,所述圆形凹槽内设置有小法兰台1006,所述小法兰台的底面与所述圆形凹槽的内顶面为弧形面接触。所述转接盘的盘面与所述下托盘的盘面采用螺钉连接,所述小法兰台的外周也采用螺钉与所述下托盘连接,所述下托盘的中间设置有安装所述中心轴的下轴孔,所述小法兰台的上顶面设置有内凹的圆槽,所述中心轴穿过所述下轴孔位于所述圆槽内,下轴孔与所述中心轴下部外壁之间设置有下滚针轴承。所述上托盘中心处设置有上轴孔,所述中心轴上部穿过所述上轴孔且在上轴孔内设置有上滚针轴承。

45.所述中心轴中部设置有顶紧组件,所述顶紧组件位于所述上托盘和下托盘之间。具体的:所述中心轴的中部设置有向外突出的沿周向均布的四个连接爪1007,每一个连接爪连接有铰杆1008,所述铰杆外侧连接所述顶紧组件。所述旋转支撑结构还包括驱动所述中心轴旋转的旋转气缸1013,所述中心轴为空心轴,用于与所述旋转气缸键连接。作为本实施例中的一个实施方式,所述连接爪与所述中心轴为一体设置。

46.所述顶紧组件包括于所述铰杆外部连接的推块1009,所述推块与所述铰杆的外侧采用销钉铰接,所述推块的朝外一侧设置为u形槽,所述u型槽的槽底设置有朝上的凸块,所述凸块与u型槽内两侧壁形成安装小凹槽,所述u型槽的凸块中间设置有两个并列的弹簧安

装孔,所述弹簧安装孔内安装有碟簧1010,所述碟簧前端为可轴向活动的顶紧柱。所述推块外侧还还装有顶紧块1011,所述顶紧块内侧两端设置有插入到所述小凹槽内的小凸块,所述顶紧块的中部采用螺钉与所述u型槽的凸块螺接,所述顶紧块上设置有用于所述螺钉的过孔,所述螺钉位于过孔外具有余量,所述顶紧块的内侧面与所述顶紧柱相抵。另外,在所述顶紧块的外侧两端分别设置有柔性压块1014,所述柔性压块与所述顶紧块螺接。在本实施例中,所述上托盘上设置有气缸护罩1012,所述护罩护罩与所述下托盘连接,所述气缸护罩上设置有用于顶紧组件伸出的方形孔。

47.在本实施例中,所述上托盘和下托盘为方形,所述顶紧组件设置在上下托盘的四方方向,且所述顶紧组件伸出时位于两组边料夹紧组件之间,用于顶紧所述硅棒边料。

48.采用本实施例的硅棒接边料及自动传送装置,所述接料底板上设置的接料组件可同时对四个硅棒边料100进行接住和运输。一个硅棒边料分为四瓣,相邻两瓣的边料的边缘插入到所述内尼龙纤维棒和外尼龙纤维棒之间,第一可通过手动转动所述转盘可调整尼龙纤维棒的中心距,进而可适用于不同径向尺寸的硅棒切割下来的边料。第二,还继续通过安装外棒座的内滑块在内滑到内滑动,调整内外尼龙棒之间的间距,进而能够适应不同厚度的硅棒边料。第三且通过内尼龙纤维棒与外尼龙纤维棒之间的隔板,将两瓣边料分隔开同时也起到稳固硅棒边料的作用。第四,设置在中心的边料辅助支撑机构,通过旋转气缸驱动中心轴转动,使得与中心轴连接的铰杆将所述顶紧组件向外推出,使得顶紧组件的与硅棒边料瓣的内侧面相抵。保证硅棒边料板能够被稳固地固定在所述接料组件上。且通过气缸转动弧度可调整顶紧组件的伸出长度,便于适应不同尺寸的硅棒切方后的边料。且在所述顶紧块与所述推块之间设置有碟簧,可为柔性顶紧块提供一定的压紧力。

49.综上,本实施例的接料组件通过内外尼龙棒以及辅助支撑机构可实现对不同直径规格不同厚度规格的硅棒边料进行支撑,保证对边料的可靠性固定。同时通过三层抽屉式滑轨以及两级伸缩机构可实现边料的运输,通过风琴防尘罩可避免灰尘或杂物进入到输送机构内,影响运输。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。