1.本实用新型涉及五金配件加工技术领域,特别是涉及一种轴类部件的清洗装置。

背景技术:

2.在轴类部件的使用过程中,许多轴类部件需要循环利用。因此通常要对轴类部件进行清洗,下将需要清洗的轴类部件称为待清洗轴。该类待清洗轴是具有第一端和第二端的待清洗轴,在第一端上会设置第一轴承和第一齿轮,在第二端上会设置第二轴承。

3.目前大多采用人工作业方式对待清洗轴进行清洗,待清洗轴以夹持的方式进行转动,清洗液通过两侧喷头喷淋在待清洗轴上进行清洗,这样的清洗方式不能达到最佳的清洗效果,而且需要多次清洗才能完全把待清洗轴清洗干净,并且该种清洗方式极容易喷淋到待清洗轴上的第一齿轮、第一轴承,以及第二轴承,导致第一齿轮、第一轴承,以及第二轴承生锈或损坏。

技术实现要素:

4.本实用新型的目的是:设计一台专门匹配待清洗轴的清洗装置,使能够一次清洗即可完全清洗干净的效果的情况下,还能够避免第一齿轮、第一轴承,以及第二轴承生锈或损坏。

5.为了实现上述目的,本实用新型提供了一种轴类部件的清洗装置,其包括:底座、设置在所述底座上并用于容纳清洗液的清洗腔、用于收纳待清洗轴并与所述清洗腔交汇的收纳腔、设置在所述底座上并用于支撑所述待清洗轴一端的第一轴承座、设置在所述底座上并用于支撑所述待清洗轴另一端的第二轴承座、用于驱动所述待清洗轴转动的第一驱动机构、用于与所述待清洗轴接触并清洗所述待清洗轴侧面的清洗机构,以及用于驱动所述清洗机构贴合或远离待清洗轴侧面的第二驱动机构;所述清洗腔内设置有超声波发生器。

6.可选的,所述清洗机构包括:安装杆、第一水泵,以及具有中空通道并设置在所述安装杆上的辊轴;所述安装杆上设置有若干刷毛;所述辊轴上开设有若干个用于喷淋所述刷毛的第一出液口;所述第一出液口与所述中空通道相连通;所述第一水泵分别与所述清洗腔和所述中空通道相连通。

7.可选的,还包括:倾斜设置在所述清洗腔内的第一导流板;在所述清洗腔的底部开设有第二出液口;在所述清洗腔的下方设置有回收槽;所述第二出液口位于所述回收槽的上方。

8.可选的,还包括:喷嘴、与所述喷嘴相连接并具有与所述喷嘴相连通的出水通道的万向节,以及用于将所述回收槽抽取的清洗液注入所述出水通道的第二水泵;所述第二水泵分别与所述出水通道和回收槽相连通。

9.可选的,所述超声波发生器包括:超声波震板和超声波源;所述超声波震板设置在所述清洗腔内;所述超声波源设置在所述超声波震板上。

10.可选的,所述第一驱动机构包括:用于与待清洗轴的第一齿轮啮合的第二齿轮和

用于驱动所述第二齿轮转动的第一驱动器;所述第一轴承座和第二轴承座分别设置在所述清洗腔的相对两侧,并且所述第一轴承座、所述第二齿轮,以及第二轴承座位于所述清洗腔的外部。

11.可选的,所述第一轴承座包括:第一安装块、设置在所述第一安装块上的第一限位块,以及设置在所述第一安装块上的第二限位块;所述第一安装块、第一限位块,以及第二限位块之间形成用于安装所述待清洗轴的第一轴承的第一u形槽。

12.可选的,还包括第一挡片;所述第一挡片的第一端与所述第一限位块相铰接;在所述第一挡片转动至预定位置时,所述第一挡片的第二端与所述第二限位块相抵接以封闭所述第一u形槽的开口。

13.可选的,所述第二轴承座包括:第二安装块、设置在所述第二安装块上的第三限位块,以及设置在所述第二安装块上的第四限位块;所述第二安装块、第三限位块,以及第四限位块之间形成用于安装所述待清洗轴的第二轴承的第二u形槽。

14.可选的,还包括第二挡片;所述第二挡片的第一端与所述第三限位块相铰接;在所述第二挡片转动至预定位置时,所述第二挡片的第二端与所述第四限位块相抵接以封闭所述第二u形槽的开口。

15.本实用新型实施例一种轴类部件的清洗装置与现有技术相比,其有益效果在于:

16.本实用新型能够实现对待清洗轴的侧面进行深度清洗,并且能够避免待清洗轴上的第一齿轮、第一轴承,以及第二轴承沾水,从而避免对第一齿轮、第一轴承,以及第二轴承进行喷淋导致其生锈或损坏。

附图说明

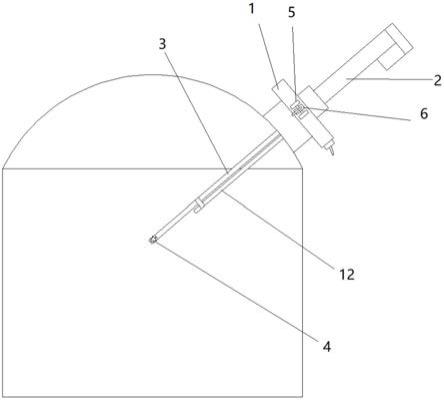

17.图1是本实用新型实施例中待清洗轴的结构示意图;

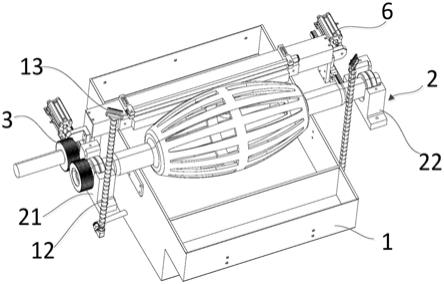

18.图2是本实用新型实施例的结构示意图(回收槽未视出);

19.图3是本实用新型实施例中第一轴承座的结构示意图;

20.图4是本实用新型实施例中第二轴承座的结构示意图;

21.图5是本实用新型实施例中清洗机构的结构示意图;

22.图6是本实用新型实施例中万向节和喷嘴的连接关系示意图;

23.图7是本实用新型实施例中清洗腔的剖面图。

24.图中,1、清洗腔;11、第二出液口;21、第一轴承座;211、第一安装块;212、第一限位块;213、第二限位块;22、第二轴承座;221、第二安装块;222、第三限位块;223、第四限位块;3、第二齿轮;4、第二挡片;5、清洗机构;51、辊轴;511、第一出液口;52、安装杆;6、第二驱动机构;7、超声波发生器;8、刷毛;9、待清洗轴;91、第一齿轮;92、第一轴承;93、第二轴承;10、第一导流板;12、万向节;13、喷嘴;14、第一挡片。

具体实施方式

25.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

26.首先,需要说明的是,在本文中所提到的顶部、底部、朝上、朝下等方位是相对于各个附图中的方向来定义的,它们是相对的概念,并且因此能够根据其所处于的不同位置和

不同的实用状态而改变。所以,不应将这些或其他方位用于理解为限制性用语。

27.应注意,术语“包括”并不排除其他要素或步骤,并且“一”或“一个”并不排除复数。

28.此外,还应当指出的是,对于本文的实施例中描述或隐含的任意单个技术特征,或在附图中示出或隐含的任意单个技术特征,仍能够在这些技术特征(或其等同物)之间继续进行组合,从而获得未在本文中直接提及的本技术的其他实施例。

29.另外还应当理解的是,本文中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

30.应当注意的是,在不同的附图中,相同的参考标号表示相同或大致相同的组件。

31.参见图1,本技术的轴类部件的清洗装置针对的是具有第一端和第二端的待清洗轴9,在第一端上会设置第一轴承92和第一齿轮91,在第二端上会设置第二轴承93。

32.如图1、图2,以及图5所示,包括:底座、设置在所述底座上并用于容纳清洗液的清洗腔1、用于收纳待清洗轴9并与所述清洗腔1交汇的收纳腔、设置在所述底座上并用于支撑所述待清洗轴9一端的第一轴承座21、设置在所述底座上并用于支撑所述待清洗轴9另一端的第二轴承座22、用于驱动所述待清洗轴9转动的第一驱动机构、用于与所述待清洗轴9接触并清洗所述待清洗轴9侧面的清洗机构5,以及用于驱动所述清洗机构5贴合或远离待清洗轴9侧面的第二驱动机构6;所述清洗腔1内设置有超声波发生器7。

33.其中,由于第一轴承92、第二轴承93,以及第一齿轮91泡在水清洗液中到导致第一轴承92、第二轴承93,以及第一齿轮91的生锈或损坏,因此无法直接完全泡入清洗液中进行清洗。清洗腔1用于容纳清洗液,并且收纳腔用于收纳待清洗轴9,清洗腔与收纳腔交汇使待清洗轴9的侧面位于清洗液内。超声波发生器7在清洗腔1的内部,使超声波发生器7可以充分与清洗液接触,待清洗轴9的侧面与清洗液充分接触,超声波发生器7作用于清洗液,清洗液作用于待清洗轴9的侧面,从而对待清洗轴9的侧面进行清洗。另外,清洗机构5也是对待清洗轴9的侧面进行清洗,清洗机构5在第二驱动机构6驱动下贴合或远离待清洗轴9。在需要对待清洗轴9进行清洗时,第二驱动机构6先驱动清洗机构5去到远离待清洗轴9的位置,然后工作人员将待第一轴承92和第二轴承93分别安装到第一轴承座21和第二轴承座22上,在安装完毕后第二驱动机构6驱动清洗机构5贴合待清洗轴9的侧面,第一驱动机构驱动所述待清洗轴转动的同时,待清洗轴9的侧面与清洗机构5之间发生摩擦,使实现对待清洗轴9的侧面实现第一次清洗,而待清洗轴9的侧面与清洗液充分接触,位于清洗腔1内的超声波发生器7作用于清洗液,清洗液作用于待清洗轴9的侧面,从而对待清洗轴9的侧面进行第二次清洗。该种结构的清洗装置,能够实现对待清洗轴9的侧面进行深度清洗,而待清洗轴9上的第一齿轮91、第一轴承92,以及第二轴承93则位于清洗腔1外,避免对第一齿轮91、第一轴承92,以及第二轴承93进行喷淋导致其生锈或损坏。

34.第一驱动机构为电机,并且输出轴与第二齿轮3固定连接。

35.第二驱动机构6可以为气缸或油缸,在此不作限定。

36.进一步地,参见图5,清洗机构5包括:安装杆52、第一水泵,以及具有中空通道并设置在所述安装杆52上的辊轴51。安装杆52与第二驱动机构6的输出轴固定连接。所述安装杆52上设置有若干刷毛8,刷毛8用于与待清洗轴9的侧面相贴合并且对待清洗轴9的侧面进行

清洗。所述辊轴51上开设有若干个第一出液口511,所述第一出液口511与所述中空通道相连通。所述第一水泵分别与所述清洗腔1和所述中空通道相连通。在使用的过程中,从第一出液口511输出的清洗液落到刷毛8上以实现加湿刷毛8,使刷毛8带有清洗液对待清洗轴9的侧面进行清洗。

37.具体地,本技术中的刷毛8采用细刷毛8,以避免对待清洗轴9的结构进行破坏。

38.进一步地,参见图7,本技术还包括:倾斜设置在所述清洗腔1内的第一导流板10。在所述清洗腔1的底部开设有第二出液口11;在清洗腔1的下方设置有回收槽。其中,第一导流板10相对水平方向倾斜,并且第一导流板10的上端与清洗腔1的内侧壁相连,第二出液口11设置在第一导流板10的下端,使从待清洗轴9上滴落的清洗液经第一导流板10的导向从第二出液口11落到回收槽内进行回收。

39.在本实用新型的实施例中,参见图7,本技术还包括倾斜设置在清洗腔1内的第二导流板,所述第二导流板位于所述回收槽的上方,并且第二导流板的上端与清洗腔1的内侧壁相连接,第一导流板10的上端和第二导流板的上端分别连接在清洗腔1内相对的两内侧壁上。第二导流板的下端与第一导流板10的下端相接,第一导流板10与第二导流板呈夹角设置,并且第二出液口11设置在第一导流板10和第二导流板的交接处。

40.进一步地,参见图2和图6,本技术还包括:喷嘴13、与所述喷嘴13相连接并具有与所述喷嘴13相连通的出水通道的万向节12,以及用于将所述回收槽抽取的清洗液注入所述出水通道内的第二水泵。所述万向节12的一端与所述喷嘴13相连接,所述万向节12的另一端与所述清洗腔1相连接。所述万向节12具有与所述喷嘴13相连通的出水通道。在所述清洗腔1上开设有用于连通所述回收槽和所述出水通道的第一通孔。所述第二水泵分别与所述出水通道和回收槽相连通。万向节12的设置能够使人工多角度调整喷嘴13的朝向,并且喷嘴13通过喷射清洗液对待清洗轴9进行清洗。

41.在本实用新型的实施例中,参见图2,会在清洗腔1的两侧设置多个万向节12和喷嘴13,使实现多方位对待清洗轴9进行清洗。

42.进一步地,参见图2-图4,所述第一驱动机构包括:用于与待清洗轴9的第一齿轮91啮合的第二齿轮3和用于驱动所述第二齿轮3转动的第一驱动器;所述第一轴承座21和第二轴承座22分别设置在所述清洗腔1的相对两侧,并且所述第一轴承座21、所述第二齿轮3,以及第二轴承93座22位于所述清洗腔1的外部。在使用时,因为所述第一轴承座21和第二轴承座22位于所述清洗腔1的外部,因此待清洗轴9的第一轴承92和第二轴承93位于清洗腔1的外部,而待清洗轴9上需要清洗的侧面则位于清洗腔1内,并且第一轴承座21和第二轴承座22分别设置在所述清洗腔的相对两侧,使在安装带清洗轴时,可以通过将待清洗轴9的第一轴承92安装到第一轴承座21上,待清洗轴9的第二轴承93安装到第二轴承座22上,从而使待清洗轴9只能在第一轴承座21和第二轴承座22之间转动。并且通过第二齿轮3与待清洗轴9的第一齿轮91啮合的方式,使第一驱动器驱动第二齿轮3转动的同时,第二齿轮3带动第一齿轮91转动,从而实现待清洗轴9的转动。第二齿轮3带动第一齿轮91转动从而使待清洗轴9转动,此时。并且还利用了该类待清洗轴9上具有第一齿轮91的特性,在清洗腔1的外部设置一个与第一齿轮91啮合的第二齿轮3即可实现驱动待清洗轴9的转动。

43.进一步地,参见图3,所述第一轴承座21包括:第一安装块211、设置在所述第一安装块211上的第一限位块212,以及设置在所述第一安装块211上的第二限位块213。第一安

装块211、第一限位块212,以及第二限位块213之间形成第一u形槽,第一u形槽用于安装所述待清洗轴9第一端的第一轴承92。

44.其中,第一限位块212和第二限位块213镜像设置在第一安装块211上。并且,第一u形槽的形状与第一轴承92的形状一致,从而避免待清洗轴9径向抖动。

45.进一步地,参见图3,本技术还包括第一挡片14。所述第一挡片14的第一端与所述第一限位块212相铰接。在所述第一挡片14转动至预定位置时,所述第一挡片14的第二端与所述第二限位块213相抵接以封闭所述第一u形槽的开口,从而避免第一轴承92从第一u形槽中弹出。

46.由于待清洗轴9转动较快,为了避免待清洗轴9在转动的过程中从第一u形槽弹出。在第一挡板的第二端上开设第一通孔,在第二限位块213上开设第二通孔。在所述第一挡片14转动至预定位置,所述第一挡片14的第二端与所述第二限位块213相抵接以封闭所述第一u形槽的开口时,通过销轴贯穿第一通孔和第二通孔的方式使第一挡片14能够完全封闭第一u形槽的开口。

47.进一步地,参见图4,所述第二轴承座22包括:第二安装块221、设置在所述第二安装块221上的第三限位块222,以及设置在所述第二安装块221上的第四限位块223。第二安装块221、第三限位块222,以及第四限位块223之间形成第二u形槽,第二u形槽用于安装所述待清洗轴9第一端的第二轴承93。

48.其中,第三限位块222和第四限位块223镜像设置在第二安装块221上。并且,第二u形槽的形状与第二轴承93的形状一致,从而避免待清洗轴9径向抖动。

49.进一步地,参见图4,本技术还包括第二挡片4。所述第二挡片4的第一端与所述第三限位块222相铰接。在所述第二挡片4转动至预定位置时,所述第二挡片4的第二端与所述第四限位块223相抵接以封闭所述第二u形槽的开口,从而避免第二轴承93从第二u形槽中弹出。

50.由于待清洗轴9转动较快,为了避免待清洗轴9在转动的过程中从第二u形槽弹出。在第二挡板的第二端上开设第三通孔,在第四限位块223上开设第四通孔。在所述第二挡片4转动至预定位置,所述第二挡片4的第二端与所述第四限位块223相抵接以封闭所述第二u形槽的开口时,通过销轴贯穿第三通孔和第四通孔的方式使第二挡片4能够完全封闭第二u形槽的开口。

51.其中,参见图2,第一u形槽和第二u形槽对称设置在清洗腔1的相对两侧。并且第一安装块211、第一限位块212、第二限位块213、第二安装块221、设置在所述第二安装块221上的第三限位块222,以及设置在所述第二安装块221上的第四限位块223;所述第二安装块221、第三限位块222均用q235钢进行机械加工生产,由于清洗时两侧的支撑座会经常沾染液体,所以支撑座采用了发黑的表面工艺,增加其表面的耐腐蚀性和抗氧化性。

52.在一优选的实施例中,本技术还会在第一轴承座21远离第二轴承座22的一侧设置有第一止档板,在第二轴承座22远离第一轴承座21的一侧设置有第二止挡板,并且在待清洗轴9的第一轴承92和第二轴承93安装到第一轴承座21和第二轴承座22后,第一轴承92和第二轴承93位于第一止挡板和第二止档板之间,使能够避免待清洗在转动过程中发生轴向位移。

53.进一步地,参见图6,超声波发生器7包括:超声波震板和超声波源;所述超声波震

板设置在所述清洗腔1内;所述超声波源设置在所述超声波震板上。并且,超声波震板位于清洗液内,通过超声波源控制超声波震动的频率和控制超声波震板运行的时间,通过将超声波震板设置在清洗液内的方式使超声波发生器7可以充分与清洗液接触。

54.在一优选的实施例中,由于清洗腔1盛放液体的特性,所以采用304不锈钢焊接成型,为了防止清洗零件上料时与清洗腔1发生碰撞,对待清洗轴9的表面造成划伤,在清洗腔1的四周加焊圆钢并包上防撞胶。

55.本实用新型的工作过程为:在需要对待清洗轴9进行清洗时,第二驱动机构6先驱动清洗机构5去到远离待清洗轴9的位置,然后工作人员将第一轴承92和第二轴承93分别安装到第一轴承座21和第二轴承座22上,在安装完毕后第二驱动机构6驱动辊轴51上的刷毛8贴合待清洗轴9的侧面,调整万向节12使喷嘴13朝向待清洗轴9。第一驱动器驱动第一齿轮91转动的同时,第一齿轮91带动第二齿轮3转动从而使待清洗轴9转动,此时待清洗轴9的侧面与清洗机构5之间发生摩擦,使实现对待清洗轴9的侧面实现第一次清洗,而待清洗轴9的侧面与清洗液充分接触,位于清洗腔1内的超声波发生器7作用于清洗液,清洗液作用于待清洗轴9的侧面,从而对待清洗轴9的侧面进行第二次清洗。

56.综上,本实用新型实施例提供一种轴类部件的清洗装置,其能够实现对待清洗轴9的侧面进行深度清洗,而待清洗轴9上的第一齿轮91、第一轴承92,以及第二轴承93则位于清洗腔1外,避免对第一齿轮91、第一轴承92,以及第二轴承93进行喷淋导致其生锈或损坏,并且还利用了该类待清洗轴9上具有第一齿轮91的特性,在清洗腔1的外部设置一个与第一齿轮91啮合的第二齿轮3即可实现驱动待清洗轴9的转动。

57.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。