1.本实用新型涉及混凝土模板施工技术领域,更具体地说,涉及一种屋面排气管根包墩定型化钢模板。

背景技术:

2.在大型屋面工程中,排气管口众多,现有技术多采用灰砂砖、砂浆手工砌筑管根包墩,这种做法因为工艺原因耗时较长、消耗人工成本较高、工效低,产品质量参差不齐,无法保证。现有做法具体工艺流程为:根据屋面贴砖排布情况,确定根部尺寸大小,一般为一块整砖尺寸。制作过程中采用灰砂砖组砌成顶部小底部大的大致尺寸,再采用砂浆抹面,将包墩表面制成侧面弧形和顶部斜角的造型。为保证成品质量,需要大量熟练的工人精细化制作,耗时耗力,且不利于施工进度控制。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的是提供一种屋面排气管根包墩定型化钢模板,制作简单,材料易于替换,构造灵活;成型后易于施工,效率高;便于一次成型,控制施工质量。

4.为了实现上述目的,本实用新型提供如下技术方案:一种屋面排气管根包墩定型化钢模板,包括支架,底板置于所述支架上,通过变截面转换器连接固定;所述变截面转换器上部安装有套筒;依次在所述底板四周连接侧面板,相邻的所述侧面板与侧面板之间通过角钢片,采用螺栓连接合围成倒置曲面棱台,形成包墩体系。

5.可选的,所述侧面板上端、下端分别设置有向外翻折的上翼缘、下翼缘,且上翼缘、下翼缘水平等宽;所述上翼缘两端对称开设有侧面板上丝孔,相邻侧面板的上翼缘通过侧面板上丝孔和角钢片,用螺栓连接;所述下翼缘两端对称开设有侧面板下丝孔,相邻侧面板的下翼缘通过侧面板下丝孔和角钢片,用螺栓连接;所述侧面板下丝孔与底板丝孔通过螺栓将所述侧面板与底板连接。

6.可选的,所述底板呈倒置棱台且带有水平上翼缘,该水平上翼缘宽度和侧面板的上、下翼缘宽度相等,棱台斜高与水平面夹角为45

°

,所述水平上翼缘两端对称开设有底板丝孔,用于与所述侧面板连接;所述底板的下底面中心开设有穿透孔,孔周围设置有带有圆形面积的凹槽,用于穿过并卡住所述变截面转换器。

7.可选的,所述变截面转换器由上部对接钢管、圆形钢片以及下部固定钢管焊接而成,位于所述圆形钢片上侧的上部对接钢管用于和套筒连接,位于所述圆形钢片下侧的下部固定钢管用于穿过所述底板与支架具有的支架圆钢管连接,将所述底板固定在支架上。

8.可选的,所述套筒采用一端攻丝的空心钢管,攻丝一端用于与上部对接钢管连接。

9.可选的,所述支架由支架圆钢管与至少四段方钢管焊接而成,用于固定并支承包墩模板。

10.与现有技术相比,本实用新型至少具有以下技术效果和优点:将依靠手工完成的

排气管包墩砌筑工艺模板化,降低了操作难度,简化了施工过程,保证了施工质量,提高了施工效率,节省了施工成本;该模板使用的材料普通易得,采用的组装方式决定了其构件易于替换,便于回收的特点;根据施工实际特点,可以采用与实际部位尺寸相符的构件改装模板,如根据防水套管和排气管尺寸选择套筒,根据所需包墩情况改变侧面板、底板等的尺寸,形成与之相配的模板装置。

附图说明

11.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

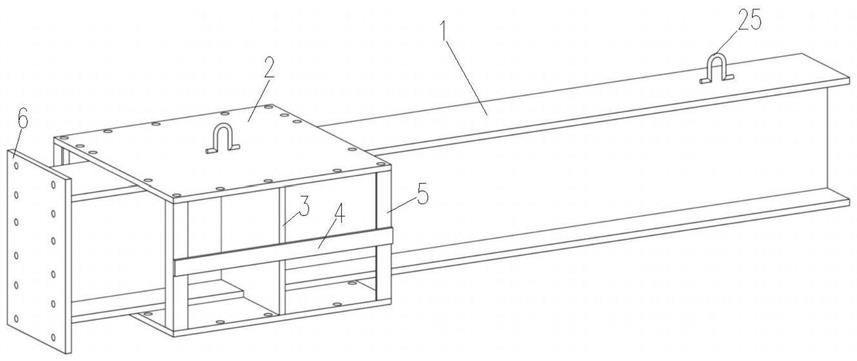

12.图1为本实用新型的主构造图;

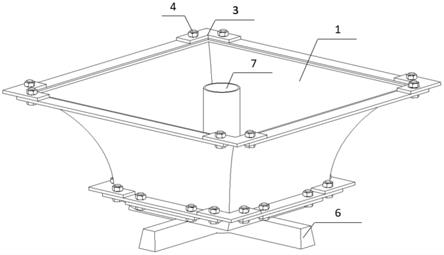

13.图2为本实用新型的构造详图;

14.图3为本实用新型变截面转换器的构造图;

15.图4为本实用新型变截面转换器与底板交接处的构造图。

16.图中:1-侧面板,2-底板,3-角钢片,4-螺栓,5-变截面转换器,6-支架,7-套筒,11-侧面板上丝孔,12-侧面板下丝孔,22-底板丝孔,31-角钢片丝孔,51-上部对接钢管,52-下部固定钢管,62-支架圆钢管。

具体实施方式

17.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实物上的细节将在以下叙述中一并说明。然而,应了解到,这些实物上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实物上的细节是非必要的。

18.本实用新型提供的屋面排气管根包墩定型化钢模板,如图1-4所示,包括侧面板1、底板2、角钢片3、螺栓4、变截面转换器5、支架6、套筒7,具体的,可以选择不同尺寸的侧面板、底板、套筒,进而组成满足需要的模板;其中,底板2置于支架6上,通过变截面转换器5连接固定;变截面转换器5上部拧装套筒7,依次在底板2四周通过螺栓4连接侧面板1;相邻侧面板与侧面板之间通过角钢片3,采用螺栓4连接合围成倒置曲面棱台(上顶面大,下底面小),形成包墩体系。

19.所述侧面板1采用轻质钢板加工而成,上下端分别设置有向外翻折的上翼缘、下翼缘,其上、下翼缘水平等宽,上翼缘两端对称开设有侧面板上丝孔11,相邻侧面板的上翼缘通过侧面板上丝孔11和角钢片3,用螺栓4连接;下翼缘两端对称开设有侧面板下丝孔12,相邻侧面板的下翼缘通过侧面板下丝孔12和角钢片3,用螺栓4连接,侧面板下丝孔12与底板丝孔22通过螺栓4,直接将侧面板1与底板2连接;位于上、下翼缘之间的腹板具有的曲率半径ρ=400mm,且腹板凹面与上下翼缘同侧。

20.所述底板2采用轻质钢板加工而成,呈倒置棱台且带有一定尺寸的水平上翼缘,宽度和侧面板翼缘宽度相等,棱台斜高与水平面夹角为45

°

,水平上翼缘两端对称开设有底板丝孔22,便于与侧面板1连接;下底面中心开有穿透孔,孔周围带有圆形面积的凹槽,便于穿过并卡住变截面转换器5,防止浇筑时从穿透孔周围漏浆。

21.所述变截面转换器5采用两截套丝的空心钢管与带有一定厚度的圆形钢片焊接而

成,位于圆形钢片上侧的上部对接钢管51用于和套筒7连接,位于圆形钢片下侧的下部固定钢管52便于穿过底板2与支架圆钢管62连接,将底板2固定在支架6上。

22.所述套筒7采用一端攻丝的空心钢管,攻丝一端便于与上部对接钢管51连接,外径与屋面防水套管直径一致,模板成型后应略高于侧面板上翼缘,便于浇筑施工。

23.所述支架6由一截攻丝的空心圆钢管62与至少4段方钢管焊接而成,用于固定并支承包墩模板。

24.应用例:

25.本实施例提供的屋面排气管根包墩定型化钢模板,施工方法如下:

26.1、材料加工:

27.1)加工侧面板1:用折弯机和剪板机加工制作4块等尺寸的轻质异形钢板,使其成为带有上下等宽水平翼缘,且上翼缘长度为520mm,下翼缘长度为320mm,翼缘宽度为30mm,两翼缘垂直间距280mm,腹板曲率半径ρ=400mm且凹面与上下翼缘位于同侧的造型;

28.2)加工底板2:使用模具在一块正方形平钢板中心位置开一个圆形凹槽,直径d=200mm,深度h=20mm,在凹槽中心开穿透小孔,用剪板机将平钢板裁剪掉多余的边角后,用折弯机折成底板的形状,底板高30mm,底部边长为260mm,斜高与水平面夹角为45

°

,底板水平上翼缘长度为220mm,宽度与侧面板翼缘宽度相同,为30mm;

29.3)钻孔:采用钻孔的方法在侧面板上、下翼缘、底板水平上翼缘、角钢片相应位置成孔,保持丝孔大小一致,孔径d=10mm;

30.4)打丝:根据防水套管(直径d=160mm)和排气管(直径d=100mm)选择套筒7,其外径d=160mm,使用丝锥给套筒7一端添加内螺纹,螺纹段长度为100mm,截取3段空心圆钢管,两段钢管使用扳牙添加外螺纹,一段攻丝制作内螺纹,其中上部对接钢管51的外径与套筒7内径一致,长度与套筒7螺纹段长度相等,螺纹匹配,下部固定钢管52与底板2中心穿透孔径一致,与支架圆钢管62螺纹匹配,直径互补;

31.5)焊接:选择与底板凹槽大小和深度一致的薄圆钢片,将上部对接钢管51、下部固定钢管52分别焊在圆形钢片两侧组成变截面转换器5,根据支承的稳定性,在支架圆钢管62的周围焊接数量不等的方钢管,形成支架6;

32.2、将底板2放置在支架6的中心,使孔洞对齐;

33.3、将变截面转换器5对孔嵌置于底板2凹槽内,拧紧,将支架6、底板2、变截面转换器5固定;

34.4、将套筒7按丝口在变截面转换器5上拧紧,将支架6、底板2、变截面转换器5、套筒7固定,完成后套筒7应略高于侧面板1的上翼缘,方便浇筑混凝土;

35.5、将侧面板下翼缘内侧的两个侧面板下丝孔12与底板2的水平上翼缘两端的底板丝孔22对齐,通过采用螺栓4连接,重复此步骤,依次将4块侧面板与底板2连接起来;

36.6、在相邻两块侧面板下翼缘、上翼缘呈相交趋势的两端上搁置角钢片3,角钢片3上开设有角钢片丝孔31,角钢片丝孔31与侧面板下丝孔12或侧面板上丝孔11对齐后采用螺栓4连接,重复此步骤,将4块侧面板的上、下翼缘分别连接起来;

37.7、模板组装完成后浇筑细石混凝土,浇筑时应沿套筒,从中心向外侧,绕圈浇筑,防止模板失稳;

38.8、养护到设计强度后脱模,翻模后套入屋面防水套管,在套管内安装排水立管,形

成排气管包墩基础。

39.本实用新型组装快速方便,施工时对操作人员技术要求不高,避免手工砌筑,降低了施工难度;减少用工量,降低其劳动强度,在保证管根包墩成品质量的同时降低了施工成本。

40.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。