1.本实用新型涉及精草铵膦的合成领域,具体涉及一种精草铵膦合成用的具有氨气循环功能的铵化反应装置。

背景技术:

2.精草铵膦是一种非选择性叶面喷施的有机磷除草剂,随着百草枯等除草剂的淘汰,精草铵膦以其高效、低毒、低残留等优点在农药市场上占据了一席之地。

3.在精草铵膦的铵化过程中,需要将前道反应得到的含有精草铵膦的酸化反应液再次与氨气反应,使精草铵膦变成铵盐,随后经过一系列的操作即可结晶出精草铵膦。目前,精草铵膦的铵化反应通常是间歇的釜式反应,反应过程中每个反应釜之间都相对独立的通入通出氨气。然而,由于通入每个反应釜的氨气通常都不会被完全消耗,因而每个反应釜反应结束后都会有氨气剩余,若将这些氨气直接排出,不仅会造成氨气的极大浪费,而且排出的氨气即成为无用的尾气,需要对该尾气进行处理,这无疑极大的增加了处理成本。

技术实现要素:

4.本实用新型的目的是克服现有技术的不足,提供一种精草铵膦合成用的具有氨气循环功能的铵化反应装置。

5.为达到上述目的,本实用新型采用的技术方案是:

6.一种精草铵膦合成用的具有氨气循环功能的铵化反应装置,包括多个依次排布的反应釜、开设于所述反应釜上的用于通入通出反应液的进液口和出液口、用于将所述反应液通入所述反应釜的输送组件、开设于所述反应釜上的用于通入通出氨气的进气口和出气口,所述铵化反应装置还包括氨气循环组件,所述氨气循环组件包括多根分别一一对应的设于每相邻的两个所述反应釜之间的第一循环管、第二循环管,所述第一循环管一端与所述的相邻两个反应釜这两者中位于所述的多个反应釜排布方向的前端的一者的出气口相连通、另一端与位于所述的多个反应釜排布方向的后端的另一者的进气口相连通,所述第二循环管一端与所述的多个反应釜中位于其排布方向的末端的所述反应釜的出气口相连通、另一端与所述的多个反应釜中位于其排布方向的首端的所述反应釜的进气口相连通。

7.优选地,所述进液口和所述进气口分别开设于所述反应釜竖直方向的两端。

8.进一步优选地,所述进气口开设于所述反应釜底部,所述出气口开设于所述反应釜顶部。

9.更进一步优选地,所述铵化反应装置还包括设于所述反应釜中的曝气组件,所述曝气组件悬置于所述进气口上方且位于所述氨气的流动路径上。

10.进一步优选地,所述进液口开设于所述反应釜顶部,所述出液口开设于所述反应釜上部的侧壁上。

11.更进一步优选地,所述铵化反应装置还包括设于所述反应釜内的输液管,所述输液管一端与所述进液口相连通、另一端向着靠近所述进气口的方向延伸。

12.更进一步优选地,所述输液管贴设于所述反应釜内壁且与所述反应釜的内壁轮廓相匹配。

13.更进一步优选地,所述铵化反应装置还包括设于所述反应釜内且位于所述出液口一侧的挡板,所述挡板与开设有所述出液口的所述侧壁之间形成溢流通道。

14.更进一步优选地,所述挡板的延伸方向与所述侧壁相平行。

15.优选地,所述铵化反应装置还包括悬设于所述反应釜内的转轴、设于所述转轴端部的搅拌桨、用于驱动所述转轴转动的驱动组件。

16.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:本实用新型的铵化反应装置,通过氨气循环组件的设置,使得多个反应釜内的氨气能够循环利用,不仅避免了氨气的浪费,而且在减少氨气排放、实现清洁生产的同时也节约了氨气的处理成本。

附图说明

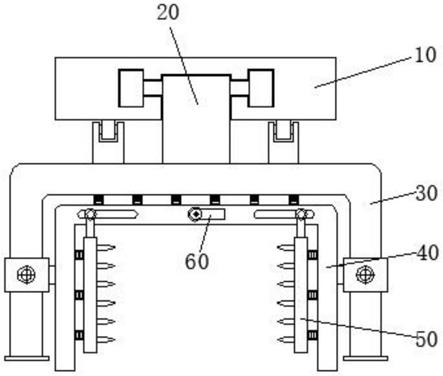

17.附图1为本实用新型的具体实施例中的铵化反应装置的结构示意图。

18.图中:1、反应釜;2、进液口;3、出液口;4、输送组件;5、进气口;6、出气口;7、第一循环管;8、第二循环管;9、曝气组件;10、输液管;11、挡板;12、溢流通道;13、转轴;14、搅拌桨;15、驱动组件。

具体实施方式

19.下面结合附图来对本实用新型的技术方案作进一步的阐述。

20.本实用新型涉及对精草铵膦的铵化反应装置的改进,提出了一种具有氨气循环功能的铵化反应装置,该装置通过氨气循环组件的设置,使得多个反应釜1内的氨气能够循环利用,不仅避免了氨气的浪费,而且在减少氨气排放、实现清洁生产的同时也节约了氨气的处理成本。

21.参见图1所示,其中示出了一种精草铵膦合成用的具有氨气循环功能的铵化反应装置,包括多个依次排布的反应釜1、开设于反应釜1上的用于通入通出反应液的进液口2和出液口3、用于将反应液通入反应釜1的输送组件4、开设于反应釜1上的用于通入通出氨气的进气口5和出气口6、以及氨气循环组件,氨气循环组件包括多根分别一一对应的设于每相邻的两个反应釜1之间的第一循环管7、第二循环管8,第一循环管7一端与相邻两个反应釜1这两者中位于多个反应釜1排布方向的前端的一者的出气口6相连通、另一端与位于多个反应釜1排布方向的后端的另一者的进气口5相连通,第二循环管8一端与多个反应釜1中位于其排布方向的末端的反应釜1的出气口6相连通、另一端与多个反应釜1中位于其排布方向的首端的反应釜1的进气口5相连通。

22.如此,在进行铵化反应时,如图1所示,以三个反应釜1为例,首先,向第一个反应釜1中通入氨气和酸化反应液,酸化反应液与氨气反应后生成铵化反应液并输出;随后剩余的氨气通过第一循环管7流动至第二个反应釜1中,向第二个反应釜1中再次通入酸化反应液,酸化反应液与氨气反应后生成铵化反应液并输出;随后剩余的氨气通过第一循环管7流动至第三个反应釜1中,向第三个反应釜1中再次通入酸化反应液,酸化反应液与氨气反应后生成铵化反应液并输出,随后剩余的氨气通过第二循环管8流动至第一个反应釜1中,实现

三个反应釜1的氨气循环利用。

23.在本实施例中,进液口2和进气口5分别开设于反应釜1竖直方向的两端。如此,能够使得进液与进气互不干涉,保证进料效率。

24.进一步地,进气口5开设于反应釜1底部,出气口6开设于反应釜1顶部。

25.作为优选地方案,铵化反应装置还包括设于反应釜1中的曝气组件9,曝气组件9悬置于进气口5上方且位于氨气的流动路径上。本例的曝气组件9为微孔曝气盘,能够使氨气均匀扩散并与反应液充分接触,提高了氨气与反应液的接触面积。

26.本例中,进液口2开设于反应釜1顶部,出液口3开设于反应釜1上部的侧壁上。

27.作为优选地方案,铵化反应装置还包括设于反应釜1内的输液管10,输液管10一端与进液口2相连通、另一端向着靠近进气口5的方向延伸。其中,输液管10贴设于反应釜1内壁且与反应釜1的内壁轮廓相匹配。如此,通过输液管10的设置,反应液能够自反应釜1顶部进入并通过输液管10直接流动至反应釜1底部并与通入的氨气进行反应,不仅提高了整体反应的效率,而且减少了氨气的逸散,保证了氨气的利用率。

28.进一步地,铵化反应装置还包括设于反应釜1内且位于出液口3一侧的挡板11,挡板11与开设有出液口3的侧壁之间形成溢流通道12。其中,挡板11的延伸方向与侧壁相平行。本例中,输送组件4为输液泵,而通过溢流通道12的设置,在反应过程中,只需将输液泵保持在开启状态,输液泵能够持续的将酸化反应液送入反应釜1中反应,反应后的铵化反应液在后续的酸化反应液的推动下持续的通过溢流通道12和出液口3溢出并被收集,实现了连续化反应,减少了人力成本与物料成本。

29.在本实施例中,铵化反应装置还包括悬设于反应釜1内的转轴13、设于转轴13端部的搅拌桨14、用于驱动转轴13转动的驱动组件15,该驱动组件15为电机。

30.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。