1.本实用新型涉及自动化生产领域,特别指用于自动化产线自动送料及物料组装加工的一种料盘循环上料存盘装置。

背景技术:

2.自动化即通过机器替代人工完成各种生产加工,在自动化设备领域,由于生产产品一般由多个零散的零配件组成,在实际生产过程中,需要将各种零配件通过设备自动组装,从而形成完整的产品结构。因此,各种物料的自动组装加工普遍存在的生产工艺,应用于多个领域,如各种智能终端设备,手机、平板电脑、智能手表、电池、电源等产品,以及各类日用产品、玩具等均有应用物料自动化组装的生产需求。由于自动组装过程中物料的种类规格各异,现有的自动组装技术针对不同物料一般采用各自的组装设备,难以形成标准化通用性组装设备。

3.对于物料的自动化组装,由于需要组装不同的物料,因此涉及到被组装的物料(如各类电子元器件)及基材物料(如pcb板);因此,对于物料的自动化组装工艺整体包括三个工艺段,即被组装物料自动上料工艺、基材物料的上料工艺及被组装物料与基材物料的自动组装工艺。

4.对于被组装物料的上料工艺,现有的自动上料工艺包括振动盘上料、料带上料、tray盘上料等,根据物料不同的规格选择不同的上料方式。其中tray盘又称料盘,用于装载物料的机构,在组装、加工、检测过程中,料盘用于承载被组装的物料,一般情况下单个料盘内部可装载多个物料,同时,为保证连续供料,一般采用多个料盘叠放在一起整体上料。传统的料盘供料技术多为手工将装载物料的料盘搬运至取料工位,待物料取完后再将物料从取料工位拿下,并重新放置新的满载料盘;该种料盘供料方式生产效率低下,无法满足现代化自动生产线的产能需求。因此,为提升料盘供料效率,需要解决的技术问题包括多个叠放料盘的自动上料、取料盘、取物料、空料盘循环存盘上料等。

技术实现要素:

5.本实用新型要解决的技术问题是针对上述现有技术的不足,提供一种能够适用于自动化组装过程中料盘及单轨治具供料工艺,实现了料盘沿矩形路径自动循环流动,有效地减少了料盘更换所消耗的时间,提高了整线产能的料盘循环上料存盘装置。

6.本实用新型采取的技术方案如下:一种料盘循环上料存盘装置,包括机架、升降机构、水平传输机构、取盘机构、料盘载具及存盘装置;其中,上述机架水平设置,机架顶部设有水平加工平面,该水平加工平面上间隔设有工作工位及存盘工位,其中工作工位水平延伸至机架的外侧,工作工位及存盘工位之间通过滑轨连接;上述升降机构竖直设置在机架侧部;上述水平传输机构水平设置在机架水平加工平面下方,并水平延伸至机架的外侧,与工作工位上下对应设置;上述取盘机构设置竖直设置于水平传输机构与工作工位之间;上述料盘载具可滑动地设置在水平加工平面的滑轨上,并在存盘工位与工作工位之间自由滑

移;上述存盘装置设置在机架上层的存盘工位上;上下叠放的至少二个料盘放置于水平传输机构上,经水平传输机构机构水平向内传输,并经升降机构驱动整体上升;取盘机构吸取单个料盘后,带动料盘移动至工作工位上方;料盘载具从存盘工位处直线移动至工作工位处,取盘机构将料盘放置在料盘载具上;料盘内物料被取出进行加工后形成的空料盘经料盘载具带动返回至存盘工位处,经存盘装置进行存盘。

7.优选的,所述的升降机构包括竖直支板、升降驱动电机、升降皮带、升降滑座及连接块;其中,上述竖直支板竖直设置,竖直支板的上部开设有桶槽,水平传输机构水平设置在该桶槽的侧部,并水平向外延伸;竖直支板位于桶槽下方的部位开设有竖槽,竖槽内上下间隔设有转轮,转轮可转动地连接在竖直支板上,两转轮之间套设有升降皮带;上述升降驱动电机设置在竖直支板的下部,且输出端通过皮带与转轮的支轴连接,升降驱动电机驱动转轮旋转运动,使升降皮带沿竖直方向运动;上述升降滑座可滑动地连接在竖直支板上;上述连接块扣住升降皮带,并与升降滑座固定连接,以便带动升降滑座随升降皮带升降。

8.优选的,所述的升降机构还包括料盘支座、料盘支条、第一限位块及第二限位块,其中,上述料盘支座连接在升降滑座上;上述料盘支条包括至少二条,料盘支条水平连接在料盘支座上,并水平向竖直支板的一侧延伸,形成支撑平面;上述第一限位块及第二限位块分别设置在料盘支条顶部的内外两端部位置,且向上凸起,两者之间形成限位空间,以便从内外两侧限位叠放于支撑平面上的料盘。

9.优选的,所述的水平传输机构包括传输支架、传输电机、传输皮带;其中,上述传输支架水平设置在竖直支板的桶槽内,并向桶槽两侧水平延伸向外,传输支架上设有上料工位和升降工位,其中,升降工位上下对应料盘支条设置;传输支架两端设置转动辊;上述传输皮带水平连接在传输支架的转动辊上,且传输皮带的水平位置高于传输支架的水平位置;上述传输电机设置在传输支架下方,传输电机的输出端与传动辊连接,并通过驱动传动辊旋转带动传输皮带直线运动,叠放于上料工位上的料盘,经传输皮带水平移送至升降工位处,料盘支条由下而上穿过传输支架从升降工位处顶起料盘,并带动料盘升降运动。

10.优选的,所述的水平传输机构还包括阻挡气缸、挡块及限位块;其中,上述阻挡气缸竖直设置在传输支架的下方,且输出端竖直向上设置;上述挡块连接在阻挡气缸的输出端上,经阻挡气缸驱动升降,以便向上伸出传输支架阻挡料盘运输;上述限位块设置在传输支架端部,限位块水平位置高于传输皮带的水平位置,防止料盘滑出传输皮带。

11.优选的,所述的取盘机构包括取盘支架、取盘气缸、取盘升降座、取盘支板、取盘插块及取盘吸嘴,其中,上述取盘支架包括二块,取盘支架平行间隔地设置在传输支架升降工位的两侧,并竖直向上延伸;上述取盘气缸竖直设置在取盘支架的侧部,且输出端朝上设置;上述取盘升降座沿竖直方向可滑动地连接在取盘支架的侧壁上,且与取盘气缸的输出端连接;上述取盘支板设置在取盘升降座上,取盘支板的顶部形成向内延伸的水平支撑部;上述取盘插块包括至少二个,取盘插块竖直设置在取盘支板的水平支撑部一侧,且竖直向下延伸,其下方设有斜插入面;上述取盘吸嘴包括至少二个,取盘吸嘴间隔设置在取盘支板的水平支撑部一侧,且吸嘴朝下设置以便从料盘支条上吸取料盘。

12.优选的,所述的料盘载具包括载板、载板固定块、载板限位条、拨轮及限位弹簧,其中,上述载板为水平板体结构,载板中部为料盘承载空间,料盘承载空间的对应两侧分别设有沿载板侧边方向延伸的载板限位条;上述载板固定块包括至少二个,载板固定块对应设

置在载板限位条的外侧,并与载板固定连接;上述限位弹簧包括至少二根,限位弹簧沿垂直于载板限位条方向连接在载板限位条与载板固定块之间,自然状态下限位弹簧的弹力将载板限位条向料盘承载空间推动,以便夹紧放置于料盘承载空间内的料盘;上述拨轮包括至少二个,拨轮通过连接块连接在载板限位条上,并与载板限位条之间留有间隙空间;拨轮沿竖直方向对应取盘插块设置,取盘机构的取盘吸嘴吸附料盘后,取盘插块插入拨轮与载板限位条之间的间隙空间内,取盘插块下方的斜插入面将拨轮向外侧推动,使载板限位条向外压缩限位弹簧,以便放入料盘至料盘承载空间内。

13.优选的,所述的存盘装置包括顶盘机构及接盘承载机构;其中,上述顶盘机构设置于存盘工位的对应两侧,并沿竖直方向延伸;料盘载具带动料盘移动至存盘工位处,顶盘机构由下而上穿过料盘载具将料盘载具上放置的料盘向上顶起;上述接盘承载机构包括至少二个,接盘承载机构水平设置在顶盘机构的内侧,并位于料盘载具的上方,顶盘机构将料盘顶起时,拨动接盘承载机构,使接盘承载机构向外侧旋转,直至料盘被顶推至接盘承载机构上方后,接盘承载机构复位形成水平承载面,顶盘机构将料盘放置于水平承载面上。

14.优选的,所述的顶盘机构包括顶盘支架、滑轨、插盘气缸、插盘升降座、插盘杆、顶盘气缸、顶盘支板及顶盘柱,其中,上述滑轨包括二条,两条滑轨平行间隔设置,并跨设在存盘工位及工作工位之间,料盘载具可滑动地嵌设在滑轨上;上述顶盘支架竖直设置在存盘工位处的滑轨侧部;上述插盘气缸竖直设置在顶盘支架侧部,且输出端朝上设置上述插盘升降座沿竖直方向可滑动地连接在顶盘支架的侧壁上,并与插盘气缸的输出端连接;上述插盘杆包括至少二根,插盘杆竖直连接在插盘升降座上,插盘杆的顶部设有倾斜插入面;料盘载具运动至存盘工位处时,插盘气缸通过插盘升降座驱动插盘杆向上运动插入料盘载具的拨轮与载板限位条之间的间隙空间内,插盘杆上部的倾斜插入面将拨轮向外侧推动,使载板限位条向外压缩限位弹簧,以便松开料盘;上述顶盘气缸竖直设置在顶盘支架的侧部,上述顶盘支板沿竖直方向可滑动地连接在顶盘支架的侧壁上,顶盘支板水平延伸;上述顶盘柱包括至少二根,顶盘柱间隔设置在顶盘支板上,并竖直向上延伸;顶盘气缸通过顶盘支板驱动顶盘柱由上而下穿过料盘载具,将打开后的料盘载具上的料盘承载后,向上顶起。

15.优选的,所述的接盘承载机构包括弹簧座、接盘支座、接盘转轴、接盘转块及复位弹簧;其中,接盘支座为u型座体结构,其上设有开口朝上的u型口,接盘支座设置在顶盘支架的侧壁上,并位于滑轨上方;上述弹簧座为u型支架结构,弹簧座水平设置开口朝内侧设置,并连接在接盘支座的外侧壁上;上述接盘转轴可转动地设置在接盘支座的u型口底部;上述接盘转块设置在接盘支座的u型口内,且与接盘转轴连接;上述复位弹簧水平设置在接盘转块与弹簧座之间,复位弹簧的两端分别连接在接盘转块及弹簧座的侧壁上;自然状态下复位弹簧的弹力向内侧推动接盘转块向内侧旋转,形成水平支撑面以便支撑料盘;顶盘柱带动料盘向上运动时,料盘由下而上拨动接盘转块,使接盘转块向外侧旋转以使料盘移动至接盘转块上方后,接盘转块在复位弹簧内部弹力作用下重新旋转至水平状态,顶盘柱将料盘放置在水平状态下的接盘转块上。

16.一种料盘循环上料存盘装置上料工艺,其特征在于,包括如下工艺步骤:

17.s1、上料:装满物料的多个料盘上下叠放后放置在水平传输机构的上料工位处,并经水平传输机构直线传输移动至升降工位处;

18.s2、整体升料盘:步骤s1中多个叠放后的料盘在升降工位处经升降机构由下而上

顶住料盘后推动上下叠放的多个料盘整体上升;

19.s3、取料盘:步骤s2中料盘整体上升后,设置于水平传输机构两侧并竖直向上延伸的取盘机构将最上方的料盘吸取后向上移动至机架顶部水平加工面的工作工位上方;

20.s4、接放料盘:步骤s3中料盘上升至工作工位上方后,机架顶部水平加工面的存盘工位处的料盘载具直线移动至工作工位处,取盘机构带动料盘向下运动,依次打开料盘载具后,将料盘放置在料盘载具内,取盘机构抽出料盘载具后,料盘载具自动压紧放置于其上的料盘;

21.s5、取料加工:步骤s4中料盘载具将料盘压紧固定后,外部的取料机构从该压紧的料盘内取出其内盛放的物料,并将物料搬移加工;

22.s6、存盘移载:步骤s5中料盘内的物料全部取出后,料盘载具带动空料盘直线移动至存盘工位处;

23.s7、顶盘:步骤s6中的空料盘经料盘载具移载至存盘工位处后,设置于存盘工位处的顶盘机构从下方上升,其插盘杆插入料盘载具内,将料盘载具打开后,顶盘机构的顶盘柱从下方穿过料盘载具将料盘向上顶起;

24.s8、存盘:步骤s7中顶盘柱承载料盘,并带动料盘向上运动时,经过接盘承载机构将接盘承载机构的接盘转块向外侧拨动,直至料盘移动至接盘承载机构上方后,接盘转块在复位弹簧作用下返回至水平状态,顶盘柱将料盘放置在接盘转块上,经接盘转块支撑存盘。

25.本实用新型的有益效果在于:

26.本实用新型针对现有技术存在的缺陷和不足自主研发设计了一种能够适用于自动化组装过程中料盘及单轨治具供料工艺,实现了料盘沿矩形路径自动循环流动,有效地减少了料盘更换所消耗的时间,提高了整线产能的料盘循环上料存盘装置。

27.本实用新型整体包括上下两层承载平面,两层承载平面分别水平延伸,其中下层的承载平面由外而内依次设有上料工位及升降工位,上层的承载平面由外而内依次为存盘工位及取料工位;上下叠放的多层料盘放置于上料工位上,经水平传输机构将料盘从上料工位运输至升降工位,设置于升降工位处的升降机构从下方向上穿过水平传输机构将叠放的料盘向上顶起至设置于升降机构上方两侧的取盘机构下方,取盘机构将从最上层开始从升降工位两侧吸取料盘后将带动料盘运动至取料工位上方,存盘工位处卸载完空料盘的料盘载具在上层承载平面水平移动至取料工位处,此时位于取料工位上方的取盘机构吸取料盘的取盘吸嘴与向下设置的取盘插块通过一个动力驱动同步向下运动,取盘插块先插入料盘载具的拨轮和载板限位条之间的间隙空间中,并通过取盘插块底部的斜面水平推动拨轮带动载板限位条克服限位弹簧的弹力将载板限位条向外侧推动,打开料盘载具后,取盘吸嘴将料盘放置在料盘载具上,取盘插块从拨轮与载板限位条的间隙空间拔出后,载板限位条在限位弹簧的反弹力作用下向内自动夹紧料盘;取料工位上方的组装机械手从夹紧后的料盘内不断地取出物料组装至组装工位上治具上夹装的基材物料上,料盘物料取完后,料盘载具带动空料盘移动至存盘工位处。本实用新型在存盘工位处独创性地设计有顶盘机构和接盘承载机构,顶盘机构沿着存盘工位两侧向上延伸,接盘承载机构设置在顶盘机构的内侧,并位于存盘工位上方。料盘载具带动空料盘移动至存盘工位后,顶盘机构的插盘杆向上穿过料盘载具的拨轮与载板限位条之间的间隙空间,通过插盘杆顶部设置的斜面横推拨

轮使载盘限位条向外直线运动,松开空料盘后,顶盘机构的顶盘柱从下方穿过料盘载具抵住料盘后带动料盘向上离开料盘载具。同时,料盘向上运动经过上方的接盘承载机构时,向外侧拨动接盘承载机构的接盘转块,接盘转盘压缩复位弹簧,直至料盘运动至接盘转块上方后,接盘转盘在复位弹簧的反弹力作用下回复至水平面,顶盘柱向下运动将空料盘放置在接盘转盘上,从而实现了空料盘的存盘。料盘在上料工位、升降工位、取料工位及存盘工位之间形成矩形循环流动路径,与取料动作实现高效衔接,有效地缩短了料盘上料、运输及存盘时间,提高了生产产能。

附图说明

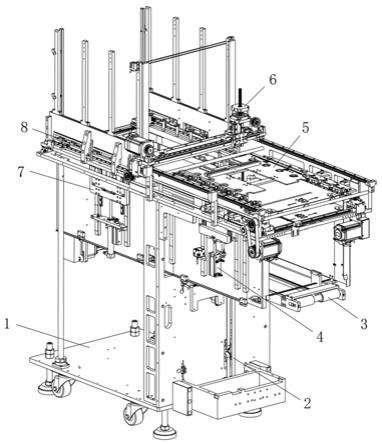

28.图1为本实用新型的立体结构示意图之一。

29.图2为本实用新型的立体结构示意图之二。

30.图3为本实用新型的立体结构示意图之三。

31.图4为本实用新型的立体结构示意图之四。

32.图5为本实用新型运输装置的立体结构示意图之一。

33.图6为本实用新型运输装置的立体结构示意图之二。

34.图7为本实用新型运输装置的立体结构示意图之三。

35.图8为本实用新型运输装置的立体结构示意图之四。

36.图9为本实用新型水平运输机构的立体结构示意图之一。

37.图10为本实用新型水平运输机构的立体结构示意图之二。

38.图11为本实用新型水平运输机构的立体结构示意图之三。

39.图12为本实用新型升降运输机构的立体结构示意图之一。

40.图13为本实用新型升降运输机构的立体结构示意图之二。

41.图14为本实用新型升降运输机构的立体结构示意图之三。

42.图15为本实用新型升降运输机构的立体结构示意图之四。

43.图16为本实用新型升降运输机构的立体结构示意图之五。

44.图17为本实用新型升降运输机构的立体结构示意图之六。

45.图18为本实用新型升降运输机构的立体结构示意图之七。

46.图19为本实用新型升降运输机构的立体结构示意图之八。

47.图20为本实用新型取盘装置的立体结构示意图之一。

48.图21为本实用新型取盘装置的立体结构示意图之二。

49.图22为本实用新型取盘装置的立体结构示意图之三。

50.图23为本实用新型取盘机构的立体结构示意图之一。

51.图24为本实用新型取盘机构的立体结构示意图之二。

52.图25为本实用新型取盘机构的立体结构示意图之三。

53.图26为本实用新型料盘载具的立体结构示意图之一。

54.图27为本实用新型料盘载具的立体结构示意图之二。

55.图28为本实用新型存盘装置的立体结构示意图之一。

56.图29为本实用新型存盘装置的立体结构示意图之二。

57.图30为本实用新型存盘装置的立体结构示意图之三。

58.图31为本实用新型存盘装置的立体结构示意图之四。

59.图32为本实用新型的顶盘机构立体结构示意图之一。

60.图33为本实用新型的顶盘机构立体结构示意图之二。

61.图34为本实用新型的顶盘机构立体结构示意图之三。

62.图35为本实用新型的顶盘机构立体结构示意图之四。

63.图36为本实用新型的接盘承载机构立体结构示意图之一。

64.图37为本实用新型的接盘承载机构立体结构示意图之二。

具体实施方式

65.下面将结合附图对本实用新型作进一步描述:

66.如图1至图37所示,本实用新型采取的技术方案如下:一种料盘循环上料存盘装置,包括机架1、升降机构2、水平传输机构3、取盘机构4、料盘载具5及存盘装置;其中,上述机架1水平设置,机架1顶部设有水平加工平面,该水平加工平面上间隔设有工作工位及存盘工位,其中工作工位水平延伸至机架1的外侧,工作工位及存盘工位之间通过滑轨连接;上述升降机构2竖直设置在机架1侧部;上述水平传输机构3水平设置在机架1水平加工平面下方,并水平延伸至机架1的外侧,与工作工位上下对应设置;上述取盘机构4设置竖直设置于水平传输机构3与工作工位之间;上述料盘载具5可滑动地设置在水平加工平面的滑轨上,并在存盘工位与工作工位之间自由滑移;上述存盘装置设置在机架1上层的存盘工位上;上下叠放的至少二个料盘放置于水平传输机构3上,经水平传输机构3机构水平向内传输,并经升降机构2驱动整体上升;取盘机构4吸取单个料盘后,带动料盘移动至工作工位上方;料盘载具5从存盘工位处直线移动至工作工位处,取盘机构4将料盘放置在料盘载具5上;料盘内物料被取出进行加工后形成的空料盘经料盘载具5带动返回至存盘工位处,经存盘装置进行存盘。

67.升降机构2包括竖直支板21、升降驱动电机22、升降皮带23、升降滑座24及连接块25;其中,上述竖直支板21竖直设置,竖直支板21的上部开设有桶槽,水平传输机构3水平设置在该桶槽的侧部,并水平向外延伸;竖直支板21位于桶槽下方的部位开设有竖槽,竖槽内上下间隔设有转轮,转轮可转动地连接在竖直支板21上,两转轮之间套设有升降皮带23;上述升降驱动电机22设置在竖直支板21的下部,且输出端通过皮带与转轮的支轴连接,升降驱动电机22驱动转轮旋转运动,使升降皮带23沿竖直方向运动;上述升降滑座24可滑动地连接在竖直支板21上;上述连接块25扣住升降皮带23,并与升降滑座24固定连接,以便带动升降滑座24随升降皮带23升降。

68.升降机构2还包括料盘支座26、料盘支条27、第一限位块28及第二限位块29,其中,上述料盘支座26连接在升降滑座24上;上述料盘支条27包括至少二条,料盘支条27水平连接在料盘支座26上,并水平向竖直支板21的一侧延伸,形成支撑平面;上述第一限位块28及第二限位块29分别设置在料盘支条27顶部的内外两端部位置,且向上凸起,两者之间形成限位空间,以便从内外两侧限位叠放于支撑平面上的料盘。

69.水平传输机构3包括传输支架31、传输电机32、传输皮带33;其中,上述传输支架31水平设置在竖直支板21的桶槽内,并向桶槽两侧水平延伸向外,传输支架31上设有上料工位和升降工位,其中,升降工位上下对应料盘支条27设置;传输支架31两端设置转动辊;上

述传输皮带33水平连接在传输支架31的转动辊上,且传输皮带33的水平位置高于传输支架31的水平位置;上述传输电机32设置在传输支架31下方,传输电机32的输出端与传动辊连接,并通过驱动传动辊旋转带动传输皮带33直线运动,叠放于上料工位上的料盘,经传输皮带33水平移送至升降工位处,料盘支条27由下而上穿过传输支架31从升降工位处顶起料盘,并带动料盘升降运动。

70.水平传输机构3还包括阻挡气缸34、挡块35及限位块36;其中,上述阻挡气缸34竖直设置在传输支架31的下方,且输出端竖直向上设置;上述挡块35连接在阻挡气缸34的输出端上,经阻挡气缸34驱动升降,以便向上伸出传输支架31阻挡料盘运输;上述限位块36设置在传输支架31端部,限位块36水平位置高于传输皮带33的水平位置,防止料盘滑出传输皮带33。

71.取盘机构4包括取盘支架41、取盘气缸42、取盘升降座43、取盘支板44、取盘插块45及取盘吸嘴46,其中,上述取盘支架41包括二块,取盘支架41平行间隔地设置在传输支架31升降工位的两侧,并竖直向上延伸;上述取盘气缸42竖直设置在取盘支架41的侧部,且输出端朝上设置;上述取盘升降座43沿竖直方向可滑动地连接在取盘支架41的侧壁上,且与取盘气缸42的输出端连接;上述取盘支板44设置在取盘升降座43上,取盘支板44的顶部形成向内延伸的水平支撑部;上述取盘插块45包括至少二个,取盘插块45竖直设置在取盘支板44的水平支撑部一侧,且竖直向下延伸,其下方设有斜插入面;上述取盘吸嘴46包括至少二个,取盘吸嘴46间隔设置在取盘支板44的水平支撑部一侧,且吸嘴朝下设置以便从料盘支条27上吸取料盘a。

72.料盘载具5包括载板51、载板固定块52、载板限位条53、拨轮54及限位弹簧55,其中,上述载板51为水平板体结构,载板51中部为料盘承载空间,料盘承载空间的对应两侧分别设有沿载板51侧边方向延伸的载板限位条53;上述载板固定块52包括至少二个,载板固定块52对应设置在载板限位条53的外侧,并与载板51固定连接;上述限位弹簧55包括至少二根,限位弹簧55沿垂直于载板限位条53方向连接在载板限位条53与载板固定块52之间,自然状态下限位弹簧55的弹力将载板限位条53向料盘承载空间推动,以便夹紧放置于料盘承载空间内的料盘a;上述拨轮54包括至少二个,拨轮54通过连接块连接在载板限位条53上,并与载板限位条53之间留有间隙空间;拨轮53沿竖直方向对应取盘插块45设置,取盘机构4的取盘吸嘴46吸附料盘后,取盘插块45插入拨轮54与载板限位条53之间的间隙空间内,取盘插块45下方的斜插入面将拨轮54向外侧推动,使载板限位条53向外压缩限位弹簧55,以便放入料盘a至料盘承载空间内。

73.存盘装置包括顶盘机构7及接盘承载机构8;其中,上述顶盘机构7设置于存盘工位的对应两侧,并沿竖直方向延伸;料盘载具5带动料盘移动至存盘工位处,顶盘机构7由下而上穿过料盘载具5将料盘载具5上放置的料盘向上顶起;上述接盘承载机构8包括至少二个,接盘承载机构8水平设置在顶盘机构7的内侧,并位于料盘载具5的上方,顶盘机构7将料盘顶起时,拨动接盘承载机构8,使接盘承载机构8向外侧旋转,直至料盘被顶推至接盘承载机构8上方后,接盘承载机构8复位形成水平承载面,顶盘机构7将料盘放置于水平承载面上。

74.顶盘机构7包括顶盘支架71、滑轨72、插盘气缸73、插盘升降座74、插盘杆75、顶盘气缸76、顶盘支板77及顶盘柱78,其中,上述滑轨72包括二条,两条滑轨72平行间隔设置,并跨设在存盘工位及工作工位之间,料盘载具5可滑动地嵌设在滑轨72上;上述顶盘支架71竖

直设置在存盘工位处的滑轨72侧部;上述插盘气缸73竖直设置在顶盘支架71侧部,且输出端朝上设置上述插盘升降座74沿竖直方向可滑动地连接在顶盘支架71的侧壁上,并与插盘气缸73的输出端连接;上述插盘杆75包括至少二根,插盘杆75竖直连接在插盘升降座74上,插盘杆75的顶部设有倾斜插入面;料盘载具5运动至存盘工位处时,插盘气缸73通过插盘升降座74驱动插盘杆75向上运动插入料盘载具5的拨轮54与载板限位条53之间的间隙空间内,插盘杆75上部的倾斜插入面将拨轮54向外侧推动,使载板限位条53向外压缩限位弹簧55,以便松开料盘a;上述顶盘气缸76竖直设置在顶盘支架71的侧部,上述顶盘支板77沿竖直方向可滑动地连接在顶盘支架的侧壁上,顶盘支板77水平延伸;上述顶盘柱78包括至少二根,顶盘柱78间隔设置在顶盘支板77上,并竖直向上延伸;顶盘气缸76通过顶盘支板77驱动顶盘柱78由上而下穿过料盘载具5,将打开后的料盘载具5上的料盘承载后,向上顶起。

75.接盘承载机构8包括弹簧座81、接盘支座82、接盘转轴83、接盘转块84及复位弹簧85;其中,接盘支座82为u型座体结构,其上设有开口朝上的u型口,接盘支座82设置在顶盘支架71的侧壁上,并位于滑轨72上方;上述弹簧座81为u型支架结构,弹簧座81水平设置开口朝内侧设置,并连接在接盘支座82的外侧壁上;上述接盘转轴83可转动地设置在接盘支座82的u型口底部;上述接盘转块84设置在接盘支座82的u型口内,且与接盘转轴83连接;上述复位弹簧85水平设置在接盘转块84与弹簧座81之间,复位弹簧85的两端分别连接在接盘转块84及弹簧座81的侧壁上;自然状态下复位弹簧85的弹力向内侧推动接盘转块84向内侧旋转,形成水平支撑面以便支撑料盘;顶盘柱78带动料盘向上运动时,料盘由下而上拨动接盘转块84,使接盘转块84向外侧旋转以使料盘移动至接盘转块84上方后,接盘转块84在复位弹簧85内部弹力作用下重新旋转至水平状态,顶盘柱78将料盘放置在水平状态下的接盘转块84上。

76.一种料盘循环上料存盘装置上料工艺,其特征在于,包括如下工艺步骤:

77.s1、上料:装满物料的多个料盘上下叠放后放置在水平传输机构的上料工位处,并经水平传输机构直线传输移动至升降工位处;

78.s2、整体升料盘:步骤s1中多个叠放后的料盘在升降工位处经升降机构由下而上顶住料盘后推动上下叠放的多个料盘整体上升;

79.s3、取料盘:步骤s2中料盘整体上升后,设置于水平传输机构两侧并竖直向上延伸的取盘机构将最上方的料盘吸取后向上移动至机架顶部水平加工面的工作工位上方;

80.s4、接放料盘:步骤s3中料盘上升至工作工位上方后,机架顶部水平加工面的存盘工位处的料盘载具直线移动至工作工位处,取盘机构带动料盘向下运动,依次打开料盘载具后,将料盘放置在料盘载具内,取盘机构抽出料盘载具后,料盘载具自动压紧放置于其上的料盘;

81.s5、取料加工:步骤s4中料盘载具将料盘压紧固定后,外部的取料机构从该压紧的料盘内取出其内盛放的物料,并将物料搬移加工;

82.s6、存盘移载:步骤s5中料盘内的物料全部取出后,料盘载具带动空料盘直线移动至存盘工位处;

83.s7、顶盘:步骤s6中的空料盘经料盘载具移载至存盘工位处后,设置于存盘工位处的顶盘机构从下方上升,其插盘杆插入料盘载具内,将料盘载具打开后,顶盘机构的顶盘柱从下方穿过料盘载具将料盘向上顶起;

84.s8、存盘:步骤s7中顶盘柱承载料盘,并带动料盘向上运动时,经过接盘承载机构将接盘承载机构的接盘转块向外侧拨动,直至料盘移动至接盘承载机构上方后,接盘转块在复位弹簧作用下返回至水平状态,顶盘柱将料盘放置在接盘转块上,经接盘转块支撑存盘。

85.进一步,本实用新型设计了一种能够适用于自动化组装过程中料盘及单轨治具供料工艺,实现了料盘沿矩形路径自动循环流动,有效地减少了料盘更换所消耗的时间,提高了整线产能的料盘循环上料存盘装置。

86.本实用新型整体包括上下两层承载平面,两层承载平面分别水平延伸,其中下层的承载平面由外而内依次设有上料工位及升降工位,上层的承载平面由外而内依次为存盘工位及取料工位;上下叠放的多层料盘放置于上料工位上,经水平传输机构将料盘从上料工位运输至升降工位,设置于升降工位处的升降机构从下方向上穿过水平传输机构将叠放的料盘向上顶起至设置于升降机构上方两侧的取盘机构下方,取盘机构将从最上层开始从升降工位两侧吸取料盘后将带动料盘运动至取料工位上方,存盘工位处卸载完空料盘的料盘载具在上层承载平面水平移动至取料工位处,此时位于取料工位上方的取盘机构吸取料盘的取盘吸嘴与向下设置的取盘插块通过一个动力驱动同步向下运动,取盘插块先插入料盘载具的拨轮和载板限位条之间的间隙空间中,并通过取盘插块底部的斜面水平推动拨轮带动载板限位条克服限位弹簧的弹力将载板限位条向外侧推动,打开料盘载具后,取盘吸嘴将料盘放置在料盘载具上,取盘插块从拨轮与载板限位条的间隙空间拔出后,载板限位条在限位弹簧的反弹力作用下向内自动夹紧料盘;取料工位上方的组装机械手从夹紧后的料盘内不断地取出物料组装至组装工位上治具上夹装的基材物料上,料盘物料取完后,料盘载具带动空料盘移动至存盘工位处。本实用新型在存盘工位处独创性地设计有顶盘机构和接盘承载机构,顶盘机构沿着存盘工位两侧向上延伸,接盘承载机构设置在顶盘机构的内侧,并位于存盘工位上方。料盘载具带动空料盘移动至存盘工位后,顶盘机构的插盘杆向上穿过料盘载具的拨轮与载板限位条之间的间隙空间,通过插盘杆顶部设置的斜面横推拨轮使载盘限位条向外直线运动,松开空料盘后,顶盘机构的顶盘柱从下方穿过料盘载具抵住料盘后带动料盘向上离开料盘载具。同时,料盘向上运动经过上方的接盘承载机构时,向外侧拨动接盘承载机构的接盘转块,接盘转盘压缩复位弹簧,直至料盘运动至接盘转块上方后,接盘转盘在复位弹簧的反弹力作用下回复至水平面,顶盘柱向下运动将空料盘放置在接盘转盘上,从而实现了空料盘的存盘。料盘在上料工位、升降工位、取料工位及存盘工位之间形成矩形循环流动路径,与取料动作实现高效衔接,有效地缩短了料盘上料、运输及存盘时间,提高了生产产能。

87.本实用新型的实施例只是介绍其具体实施方式,不在于限制其保护范围。本行业的技术人员在本实施例的启发下可以作出某些修改,故凡依照本实用新型专利范围所做的等效变化或修饰,均属于本实用新型专利权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。