技术特征:

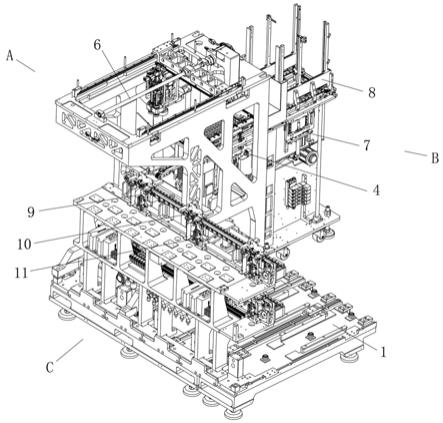

1.一种标准化料盘自动循环上料存盘加工装置,其特征在于:包括机座(1)、上料部分(b)、取料部分(a)及加工平台(c),其中,上述机座(1)水平设置,机座(1)上并列间隔设置有至少二个安装工位;上述上料部分(b)及取料部分(a)沿安装工位的侧边方向直线连接于一体,且取料部分(a)从安装工位的一侧可拆卸地插设在安装工位上,上料部分(b)设置于取料部分的外侧;上述加工平台(c)沿机座(1)的侧边方向设置于安装工位的另一侧,加工平台(c)上通过治具承载加工基材;上料部分(b)及取料部分(a)之间形成矩形路径,该矩形路径沿顺时针方向从下方起依次包括上料工位、升降工位、取料工位及存盘工位,装满物料的料盘放置于上料工位后,向内直线平移至升降工位,在升降工位处上升至取料工位,在取料工位处取出物料至加工平台(c)的加工基材上进行组装加工后,空料盘向外直线滑移至存盘工位处进行存盘。2.根据权利要求1所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的上料部分(b)包括机架、升降机构(2)、水平传输机构(3)、取盘机构(4)、料盘载具(5)及存盘装置;其中,上述机架水平设置,机架顶部设有水平承载面,该水平承载面上间隔设有取料工位及存盘工位,取料工位及存盘工位之间通过滑轨连接;上述升降机构(2)竖直设置在机架侧部;上述水平传输机构(3)水平设置在机架水平承载面下方,并水平延伸至机架的外侧,水平传输机构(3)上间隔设有升降工位及上料工位;上述取盘机构(4)竖直设置于升降工位与取料工位之间;上述料盘载具(5)可滑动地设置在水平承载面的滑轨上,并在存盘工位与取料工位之间自由滑移;上述存盘装置设置在机架上层的存盘工位上;上下叠放的至少二个料盘放置于水平传输机构(3)的上料工位,经水平传输机构(3)水平向内传输,并经升降机构(2)驱动整体上升;取盘机构(4)吸取单个料盘后,带动料盘移动至取料工位上方;料盘载具(5)从存盘工位处直线移动至取料工位处,取盘机构(4)将料盘放置在料盘载具(5)上;料盘内物料被取出进行加工后形成的空料盘经料盘载具(5)带动返回至存盘工位处,经存盘装置进行存盘。3.根据权利要求2所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的升降机构(2)包括竖直支板(21)、升降驱动电机(22)、升降皮带(23)、升降滑座(24)及连接块(25);其中,上述竖直支板(21)竖直设置,竖直支板(21)的上部开设有桶槽,水平传输机构(3)水平设置在该桶槽的侧部,并水平向外延伸;竖直支板(21)位于桶槽下方的部位开设有竖槽,竖槽内上下间隔设有转轮,转轮可转动地连接在竖直支板(21)上,两转轮之间套设有升降皮带(23);上述升降驱动电机(22)设置在竖直支板(21)的下部,且输出端通过皮带与转轮的支轴连接,升降驱动电机(22)驱动转轮旋转运动,使升降皮带(23)沿竖直方向运动;上述升降滑座(24)可滑动地连接在竖直支板(21)上;上述连接块(25)扣住升降皮带(23),并与升降滑座(24)固定连接,以便带动升降滑座(24)随升降皮带(23)升降;升降机构(2)还包括料盘支座(26)、料盘支条(27)、第一限位块(28)及第二限位块(29),其中,上述料盘支座(26)连接在升降滑座(24)上;上述料盘支条(27)包括至少二条,料盘支条(27)水平连接在料盘支座(26)上,并水平向竖直支板(21)的一侧延伸,形成支撑平面;上述第一限位块(28)及第二限位块(29)分别设置在料盘支条(27)顶部的内外两端部位置,且向上凸起,两者之间形成限位空间,以便从内外两侧限位叠放于支撑平面上的料盘。4.根据权利要求3所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的水平传输机构(3)包括传输支架(31)、传输电机(32)、传输皮带(33);其中,上述传输支

架(31)水平设置在竖直支板(21)的桶槽内,并向桶槽两侧水平延伸向外,传输支架(31)上设有上料工位和升降工位,其中,升降工位上下对应料盘支条(27)设置;传输支架(31)两端设置转动辊;上述传输皮带(33)水平连接在传输支架(31)的转动辊上,且传输皮带(33)的水平位置高于传输支架(31)的水平位置;上述传输电机(32)设置在传输支架(31)下方,传输电机(32)的输出端与传动辊连接,并通过驱动传动辊旋转带动传输皮带(33)直线运动,叠放于上料工位上的料盘,经传输皮带(33)水平移送至升降工位处,料盘支条(27)由下而上穿过传输支架(31)从升降工位处顶起料盘,并带动料盘升降运动;水平传输机构(3)还包括阻挡气缸(34)、挡块(35)及限位块(36);其中,上述阻挡气缸(34)竖直设置在传输支架(31)的下方,且输出端竖直向上设置;上述挡块(35)连接在阻挡气缸(34)的输出端上,经阻挡气缸(34)驱动升降,以便向上伸出传输支架(31)阻挡料盘运输;上述限位块(36)设置在传输支架(31)端部,限位块(36)水平位置高于传输皮带(33)的水平位置,防止料盘滑出传输皮带(33)。5.根据权利要求4所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的取盘机构(4)包括取盘支架(41)、取盘气缸(42)、取盘升降座(43)、取盘支板(44)、取盘插块(45)及取盘吸嘴(46),其中,上述取盘支架(41)包括二块,取盘支架(41)平行间隔地设置在传输支架(31)升降工位的两侧,并竖直向上延伸;上述取盘气缸(42)竖直设置在取盘支架(41)的侧部,且输出端朝上设置;上述取盘升降座(43)沿竖直方向可滑动地连接在取盘支架(41)的侧壁上,且与取盘气缸(42)的输出端连接;上述取盘支板(44)设置在取盘升降座(43)上,取盘支板(44)的顶部形成向内延伸的水平支撑部;上述取盘插块(45)包括至少二个,取盘插块(45)竖直设置在取盘支板(44)的水平支撑部一侧,且竖直向下延伸,其下方设有斜插入面;上述取盘吸嘴(46)包括至少二个,取盘吸嘴(46)间隔设置在取盘支板(44)的水平支撑部一侧,且吸嘴朝下设置以便从料盘支条(27)上吸取料盘(a)。6.根据权利要求5所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的料盘载具(5)包括载板(51)、载板固定块(52)、载板限位条(53)、拨轮(54)及限位弹簧(55),其中,上述载板(51)为水平板体结构,载板(51)中部为料盘承载空间,料盘承载空间的对应两侧分别设有沿载板(51)侧边方向延伸的载板限位条(53);上述载板固定块(52)包括至少二个,载板固定块(52)对应设置在载板限位条(53)的外侧,并与载板(51)固定连接;上述限位弹簧(55)包括至少二根,限位弹簧(55)沿垂直于载板限位条(53)方向连接在载板限位条(53)与载板固定块(52)之间,自然状态下限位弹簧(55)的弹力将载板限位条(53)向料盘承载空间推动,以便夹紧放置于料盘承载空间内的料盘(a);上述拨轮(54)包括至少二个,拨轮(54)通过连接块连接在载板限位条(53)上,并与载板限位条(53)之间留有间隙空间;拨轮(54)沿竖直方向对应取盘插块(45)设置,取盘机构(4)的取盘吸嘴(46)吸附料盘后,取盘插块(45)插入拨轮(54)与载板限位条(53)之间的间隙空间内,取盘插块(45)下方的斜插入面将拨轮(54)向外侧推动,使载板限位条(53)向外压缩限位弹簧(55),以便放入料盘(a)至料盘承载空间内。7.根据权利要求6所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的存盘装置包括顶盘机构(7)及接盘承载机构(8);其中,上述顶盘机构(7)设置于存盘工位的对应两侧,并沿竖直方向延伸;料盘载具(5)带动料盘移动至存盘工位处,顶盘机构(7)由下而上穿过料盘载具(5)将料盘载具(5)上放置的料盘向上顶起;上述接盘承载机构(8)

包括至少二个,接盘承载机构(8)水平设置在顶盘机构(7)的内侧,并位于料盘载具(5)的上方,顶盘机构(7)将料盘顶起时,拨动接盘承载机构(8),使接盘承载机构(8)向外侧旋转,直至料盘被顶推至接盘承载机构(8)上方后,接盘承载机构(8)复位形成水平承载面,顶盘机构(7)将料盘放置于水平承载面上。8.根据权利要求7所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的顶盘机构(7)包括顶盘支架(71)、滑轨(72)、插盘气缸(73)、插盘升降座(74)、插盘杆(75)、顶盘气缸(76)、顶盘支板(77)及顶盘柱(78),其中,上述滑轨(72)包括二条,两条滑轨(72)平行间隔设置,并跨设在存盘工位及取料工位之间,料盘载具(5)可滑动地嵌设在滑轨(72)上;上述顶盘支架(71)竖直设置在存盘工位处的滑轨(72)侧部;上述插盘气缸(73)竖直设置在顶盘支架(71)侧部,且输出端朝上设置上述插盘升降座(74)沿竖直方向可滑动地连接在顶盘支架(71)的侧壁上,并与插盘气缸(73)的输出端连接;上述插盘杆(75)包括至少二根,插盘杆(75)竖直连接在插盘升降座(74)上,插盘杆(75)的顶部设有倾斜插入面;料盘载具(5)运动至存盘工位处时,插盘气缸(73)通过插盘升降座(74)驱动插盘杆(75)向上运动插入料盘载具(5)的拨轮(54)与载板限位条(53)之间的间隙空间内,插盘杆(75)上部的倾斜插入面将拨轮(54)向外侧推动,使载板限位条(53)向外压缩限位弹簧(55),以便松开料盘(a);上述顶盘气缸(76)竖直设置在顶盘支架(71)的侧部,上述顶盘支板(77)沿竖直方向可滑动地连接在顶盘支架的侧壁上,顶盘支板(77)水平延伸;上述顶盘柱(78)包括至少二根,顶盘柱(78)间隔设置在顶盘支板(77)上,并竖直向上延伸;顶盘气缸(76)通过顶盘支板(77)驱动顶盘柱(78)由上而下穿过料盘载具(5),将打开后的料盘载具(5)上的料盘承载后,向上顶起。9.根据权利要求8所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的接盘承载机构(8)包括弹簧座(81)、接盘支座(82)、接盘转轴(83)、接盘转块(84)及复位弹簧(85);其中,接盘支座(82)为u型座体结构,其上设有开口朝上的u型口,接盘支座(82)设置在顶盘支架(71)的侧壁上,并位于滑轨(72)上方;上述弹簧座(81)为u型支架结构,弹簧座(81)水平设置开口朝内侧设置,并连接在接盘支座(82)的外侧壁上;上述接盘转轴(83)可转动地设置在接盘支座(82)的u型口底部;上述接盘转块(84)设置在接盘支座(82)的u型口内,且与接盘转轴(83)连接;上述复位弹簧(85)水平设置在接盘转块(84)与弹簧座(81)之间,复位弹簧(85)的两端分别连接在接盘转块(84)及弹簧座(81)的侧壁上;自然状态下复位弹簧(85)的弹力向内侧推动接盘转块(84)向内侧旋转,形成水平支撑面以便支撑料盘;顶盘柱(78)带动料盘向上运动时,料盘由下而上拨动接盘转块(84),使接盘转块(84)向外侧旋转以使料盘移动至接盘转块(84)上方后,接盘转块(84)在复位弹簧(85)内部弹力作用下重新旋转至水平状态,顶盘柱(78)将料盘放置在水平状态下的接盘转块(84)上。10.根据权利要求2所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的取料部分(a)包括滑动支架及组装机械手(6),其中,上述滑动支架可拆卸地安装在机座(1)的安装工位上,滑动支架中部设有物流通道;上述水平传输机构(3)延伸至物流通道内;上述取料工位及升降工位分别沿竖直方向上下间隔地设置在物流通道内;上述组装机械手(6)设置在滑动支架的顶部,并向下延伸至取料工位上方,移动至取料工位处的料盘经组装机械手(6)取出料盘内盛放的物料后,组装机械手(6)将物料组装至加工平台(c)上

治具上夹装的物料基材上。11.根据权利要求2所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的加工平台(c)包括机台、传送滑轨(9)治具(10)及治具定位机构(11),其中,上述机台设置于机座(1)的外侧,机台上上下间隔地设有两层水平支撑平台;上述传送滑轨(9)包括二条,两传送滑轨(9)分别水平设置在水平支撑平台上,两传送滑轨(9)的端部设置治具升降机构,其中,上层的传送滑轨(9)形成组装加工线,对应机座(1)不同的安装工位设置不同的加工工位;下层的传送滑轨(9)为回流线,治具带动加工基材在上层传送滑轨(9)不同的加工工位之间逐次移动,完成加工后在传送滑轨(9)的一端取出加工基材,并重新装载加工基材后,治具带动重新装载的加工基材沿下层的回流线返回,进行下一轮组装加工;上述治具定位机构(11)包括至少二套,治具定位机构(11)对应设置于加工工位处,在传送滑轨(9)上传送的治具(10)经治具定位机构(11)定位,以便进行组装加工。12.根据权利要求11所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的治具(10)包括底座(101)、治具载座(102)、连接弹簧(104)、限位摆块(103)、第一滚轮(105)、第二滚轮(106)及滑座(107),其中,上述治具载座(102)与底座(101)上下间隔设置;上述连接弹簧(104)设置于底座(101)与治具载座(102)之间;上述底座(101)与治具载座(102)的侧壁上分别开设有至少二个向内凹陷的侧槽,底座(101)与治具载座(102)的侧槽由下而上向倾斜向上对应设置,底座(101)的侧槽沿底座(101)的侧边方向水平延伸;上述限位摆块(103)包括至少二个,限位摆块(103)嵌设在底座(101)与治具载座(102)的侧槽之间,且限位摆块(103)的上下两端分别可转动地设置在底座(101)及治具载座(102)的侧槽内;上述第一滚轮(105)及第二滚轮(106)沿与治具(10)相反方向间隔设置在底座(101)的侧壁上,且分别与底座(101)的侧壁可转动地连接;上述滑座(107)设置于底座(101)的底部,滑座(107)可滑动地嵌设在传送滑轨(9)上,底座(101)的底部压紧传送滑轨(9)一侧设置的传送带,传送带通过静摩擦力带动治具沿传送滑轨(9)直线运动,并通过传送滑轨(9)导向限位。13.根据权利要求12所述的一种标准化料盘自动循环上料存盘加工装置,其特征在于:所述的治具定位机构(11)包括定位支座(111)、定位气缸(112)、定位滑座(113)、定位连接块(114)、定位弹簧柱(115)、第一斜顶块(116)、第二斜顶块(117)、阻挡支座(118)及阻挡柱(119),其中,上述定位支座(111)竖直设置在传送滑轨(9)的侧部;上述定位气缸(112)竖直设置在定位支座(111)的一侧,且输出端朝下设置;上述定位滑座(113)沿竖直方向可滑动地连接在定位支座(111)的另一侧壁上;上述定位连接块(114)的一端连接在定位气缸(112)的输出端上,定位连接块(114)的另一端穿过定位支座(111)水平延伸至定位支座(111)的另一侧,并与定位滑座(113)连接,定位气缸(112)通过定位连接块(114)驱动定位滑座(113)升降运动;上述定位弹簧柱(115)竖直设置,定位弹簧柱(115)的下端连接在定位滑座(113)上,并竖直向上延伸;上述第一斜顶块(116)及第二斜顶块(117)分别设置于定位滑座(113)的顶部及外侧壁上,第一斜顶块(116)竖直连接在定位弹簧柱(115)的上端,且第一斜顶块(116)及第二斜顶块(117)的顶部分别设有第一斜面及第二斜面,第一斜面沿治具(10)运动方向倾斜向上延伸,第二斜面的倾斜方向与第一斜面相反;上述第一斜面的顶端设有向内凹陷的定位槽,定位槽的内径不小于第一滚轮(105)的外径;上述阻挡支座(118)设置在定位滑座(113)靠近治具(10)运动方向的侧壁上,并竖直向上延伸;上述阻挡柱

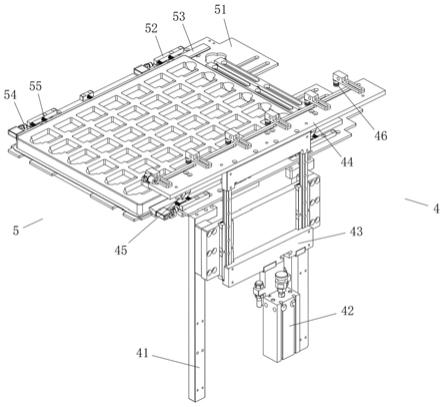

(119)设置在阻挡支座(118)的上部,且水平朝治具(10)相反方向延伸;治具(10)直线运动至治具定位机构(11)处时,阻挡柱(119)阻挡治具上层的治具载座(102),由于惯性作用,治具下层的底座(101)继续带动第一滚轮(105)及第二滚轮(106)分别沿着第一斜顶块(116)及第二斜顶块(117)的第一斜面和第二斜面运动,第一滚轮(105)给第一斜面的作用力向下压缩定位弹簧柱(115),使第一斜顶块(116)下降,直至第一滚轮(105)运动至第一斜面的顶端时向下滑入定位槽内后,定位弹簧柱(115)的反弹力向上推动第一斜顶块(116)向上运动,第一斜顶块(116)带动第二斜顶块(117)向上顶起第二滚轮(106),第二滚轮(106)给底座(101)向上的作用力克服连接弹簧(104)的弹力使底座(101)向上抬起,使底座(101)的底部脱离传送滑轨(9)一侧的传送带,使传送带与底座(101)之间的静摩擦力传动失效,且底座(101)与治具载座(102)之间的间距缩小,限位摆块(103)逐步朝水平方向旋转。

技术总结

本实用新型公开了一种标准化料盘自动循环上料存盘加工装置,包括机座、上料部分、取料部分及加工平台,机座水平设置,机座上并列间隔设置有至少二个安装工位;上料部分及取料部分沿安装工位的侧边方向直线连接于一体,取料部分从安装工位的一侧可拆卸地插设在安装工位上;加工平台沿机座的侧边方向设置于安装工位的另一侧。本实用新型能够适用于自动化组装过程中料盘及单轨治具供料工艺,实现了料盘及治具沿矩形路径自动循环流动,有效地减少了料盘和治具更换所消耗的时间,提高了整线产能,极大地提升了自动化组装通用性。极大地提升了自动化组装通用性。极大地提升了自动化组装通用性。

技术研发人员:宾兴 王金军 黄宗运 李太松 杨汀

受保护的技术使用者:中山市兴禾自动化有限公司

技术研发日:2021.10.15

技术公布日:2022/4/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。