1.本发明涉及提高晶棒氧含量工艺技术领域,具体涉及一种提高晶棒氧含量的方法及单晶炉。

背景技术:

2.硅单晶体中的氧含量及氧浓度分布是衡量晶棒质量的一个重要指标。单晶硅中的氧含量低会影响单晶硅材料本身的机械强度,最直接的体现为在外延过程中高温引起的形变达到材料本身无法承受程度而形成slip line缺陷。

3.目前单晶硅大部分采用切克劳斯基法(直拉法)制造,多晶硅及掺杂剂被装进底部为圆弧形的石英坩埚中加热熔融形成熔体,然后在一定的过冷度下使籽晶接触硅熔体,通过调整籽晶的提升速度、熔体的温度以及籽晶和坩埚的旋转速度等参数完成整个拉晶过程。目前现有的半导体用石英坩埚底部为平坦的圆弧形,硅溶液与底部石英坩埚的接触面积较少,使得晶棒中氧含量降低。

技术实现要素:

4.有鉴于此,针对上述不足,有必要提出一种提高晶棒氧含量的提高晶棒氧含量的方法。

5.还有必要提出一种提高晶棒氧含量的单晶炉。

6.本发明解决其技术问题所采用的技术方案是:一种提高晶棒氧含量的方法,包括化料步骤、预处理步骤、试温步骤,所述预处理步骤位于所述化料步骤与所述试温步骤之间,所述预处理步骤中,石英坩埚转速为1rpm/min-10rpm/min,所述石英坩埚的转速在1rpm/min-10rpm/min之间进行高、低速循环间隔切换,从而石英坩埚与石英坩埚内的硅溶液发生相互转动,以使石英坩埚内的凸起与硅溶液发生反应,使得石英坩埚内的氧含量提高。

7.优选地,所述预处理步骤中,温度为1460℃-1490℃,压力为4kpa-10kpa,时间为12min-300min。

8.优选地,所述预处理步骤中,氩气的流量为90slm/min-110slm/min。

9.一种提高晶棒氧含量的单晶炉,包括石英坩埚,所述石英坩埚包括透明层和气泡层,在透明层内壁的底部设置环形分布的增氧部,所述增氧部的中心与透明层内壁的底部中心相重合。

10.优选地,所述增氧部为单一分布或多个同心分布,增氧部的高度为1.5mm-22mm。

11.与现有技术相比,本发明的有益效果在于:本发明在所述化料步骤与所述试温步骤之间还包括预处理步骤,所述预处理步骤中,石英坩埚转速为1rpm/min-10rpm/min,所述石英坩埚的转速在1rpm/min-10rpm/min之间进行高、低速循环间隔切换,通过将石英坩埚的转速从1rpm/min加速到10rpm/min,再从10rpm/min降低至1rpm/min,使得石英坩埚的速度发生变化,从而石英坩埚与石英坩埚内的

硅溶液发生相互转动,使得硅溶液与石英坩埚表面的凸起进行反应,使得石英坩埚内的氧含量提高。

附图说明

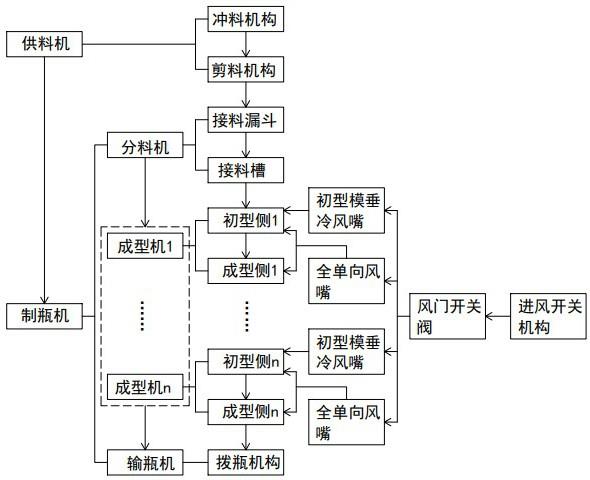

12.图1为单晶炉的剖视图。

13.图2为石英坩埚的结构示意图。

14.图3为水冷屏的结构示意图。

15.图中:导流筒100、水冷屏200、凹坑210、固定杆230、石英坩埚300、透明层310、增氧部311、气泡层320。

具体实施方式

16.以下结合本发明的附图,对本发明实施例的技术方案以及技术效果做进一步的详细阐述。

17.一种提高晶棒氧含量的方法,包括化料步骤、预处理步骤、试温步骤,所述预处理步骤位于所述化料步骤与所述试温步骤之间,所述预处理步骤中,石英坩埚300转速为1rpm/min-10rpm/min,所述石英坩埚300的转速在1rpm/min-10rpm/min之间进行高、低速循环间隔切换,从而石英坩埚300与石英坩埚300内的硅溶液发生相互转动,以使石英坩埚300内的凸起与硅溶液发生反应,使得石英坩埚300内的氧含量提高。所述化料步骤具体为利用加热器发热将多晶硅料融化为熔汤;所述石英坩埚的转速在1rpm/min-10rpm/min之间进行高、低速循环间隔切换,具体示例为:当化料步骤结束,将石英坩埚的转速从1rpm/min逐渐升到10rpm/min,当石英坩埚的转速到10rpm/min时,再将石英坩埚的转速逐渐降低至1rpm/min,以通过这种方式进行高、低速循环间隔切换;所述试温步骤具体为:在预处理步骤结束后,将籽晶插入到液面进行温度调试。

18.与现有技术相比,本发明的有益效果在于:本发明在所述化料步骤与所述试温步骤之间还包括预处理步骤,所述预处理步骤中,石英坩埚300转速为1rpm/min-10rpm/min,所述石英坩埚300的转速在1rpm/min-10rpm/min之间进行高、低速循环间隔切换,通过将石英坩埚300的转速从1rpm/min加速到10rpm/min,再从10rpm/min降低至1rpm/min,使得石英坩埚300的速度发生变化,从而石英坩埚300与石英坩埚300内的硅溶液发生相互转动,使得硅溶液与石英坩埚300表面的凸起进行反应,使得石英坩埚300内的氧含量提高;且通过硅溶液与石英坩埚300制作时存在的细微的凸起进行反应,使得石英坩埚300的表面更加光滑,有利于后续氧含量的控制。

19.进一步的,所述预处理步骤中,温度为1460℃-1490℃,压力为4kpa-10kpa,时间为12min-300min,通过高温、低压使得硅溶液与石英坩埚300充分反应。

20.进一步的,所述预处理步骤中,氩气的流量为90slm/min-110slm/min,在硅溶液与石英坩埚300进行反应的过程中,所述石英坩埚300的表面变得光滑,进而硅溶液内的气泡不再产生,且通过将石英坩埚300的转速从1rpm/min加速到10rpm/min,再从10rpm/min降低至1rpm/min,使得硅溶液内部的气泡升到硅溶液的表面,进而随着氩气排出,以使在拉晶过程中晶棒中的气孔的发生率降低。

21.请参看图1至图3,一种提高晶棒氧含量的单晶炉,包括石英坩埚300、水冷屏200,所述石英坩埚300位于所述水冷屏200的下方,所述石英坩埚300包括透明层310和气泡层320,在透明层310内壁的底部设置环形分布的增氧部311,所述增氧部311的中心与透明层310内壁的底部中心相重合,所述水冷屏200的内侧壁设置有凹坑210。

22.具体的,石英坩埚300内表壁底部具有环状增氧部311,首先,增氧部311增大石英坩埚300内表面积,在预处理时,硅溶液与石英坩埚300制造时产生的划痕、凹坑附近的凸起以及增氧部311反应,使得前期氧含量保持稳定,由于增氧部311具有一定高度,在拉晶过程中,随着拉晶过程中硅溶液减少,由于环状增氧部311在拉制单晶的过程中一直保持在硅溶液中,硅溶液与石英坩埚300的内表面相接触的面积也相应增加,使得石英坩埚300内壁与环状增氧部311之间形成硅溶液的富氧体,而且由于环状增氧部311又改变了硅熔体的流动方式,使得富氧体的硅熔体更易流向硅单晶的生长面,易于长到硅晶体中,增加了晶体硅棒尾部中氧的含量,其次,增加石英坩埚300底壁的结构强度,在拉晶过程中降低了产生裂缝的几率;且在引晶之前,通过预处理步骤使硅溶液与石英坩埚300制作时存在的细微的凸起进行反应,使得石英坩埚300的表面更加光滑,而石英坩埚在制作过程中一体成型的增氧部的表面积能够得知,使得在拉晶过程中,晶棒的氧含量得到控制;而单晶炉加热器位于炉体底部,布设于坩埚底部或侧壁上,单晶硅拉制过程中,加热器的温度自加热炉底部向上折射,在所述水冷屏200的内侧壁设置凹坑210,在凹坑210处形成漫反射,使得散热效率提高,并且通过凹坑210能够增加水冷屏200的热折射方向,使得热折射向上,减少热折射直接折射在晶棒上,利于晶棒的降温,且所述凹坑210增大水冷屏200散热面积,且增加了水冷屏200的吸热效率,提高加热炉腔内散热效率,且石英坩埚内富含丰富的氧含量,进而使得单晶棒拉制的过程中拉速提高,进而拉制单晶棒的产率提高。

23.并且水冷屏200的凹坑210中,热辐射能够形成涡旋气流,增加水冷屏200的散热;相对于现有技术,如果在水冷屏200上设置凸起,会改变热折射的方向,使得热折射向下,使得热折射折射在晶棒上或硅溶液上,不利于散热,而本发明是凹坑210,增加水冷屏200的热折射方向,使得热折射向上,减少热折射直接折射在晶棒上,利于晶棒的降温。

24.进一步的,所述增氧部311为单一分布或多个同心分布,增氧部311的高度为1.5mm-22mm。

25.进一步的,所述提高晶棒氧含量的单晶炉还包括导流筒100,所述导流筒100位于所述水冷屏200的下方,所述导流筒100套设在所述水冷屏200的下方,用来隔绝热量。

26.进一步的,所述凹坑210均匀分布在所述水冷屏200的内侧壁上。

27.进一步的,所述凹坑210为圆形,使得热折射的方向向上,增大水冷屏200的散热面。

28.进一步的,所述水冷屏200为上下开口的筒状,所述水冷屏200的开口上大下小。

29.进一步的,所述水冷屏200的外侧壁两端相对设置固定杆230,用于将水冷屏200焊接在单晶炉内腔壁上,进行固定。

30.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。