1.本发明应用于荧光材料领域,具体是一种高显色复合荧光玻璃及其制备方法。

背景技术:

2.近年来led照明技术因其高效节能、使用寿命长、生产成本低等特点逐渐取代白炽灯等传统光源成为第四代固态照明光源,其中商业白光led多采用蓝光led与黄色荧光粉/硅胶的组合。然而,在户外照明、车辆照明、开采工程等领域对高亮度、长射程光源如大功率白光led以及激光照明的需求日益增加,这使得硅胶或环氧树脂等有机聚合物很难有效传递大功率元件产生的巨大热量,出现黄化、碳化以及荧光粉热猝灭,进而引起亮度下降、颜色漂移和使用寿命减少等问题。得益于热稳定性、导热能力和光饱和阈值等方面的优异表现,以荧光玻璃、荧光陶瓷和荧光单晶为主的全无机颜色转换器更适用于大功率照明器件。但是,荧光陶瓷和单晶的制备条件严苛且昂贵,相关成果多集中于高流明和高发光效率方面,受晶体结构影响很难实现有效的绿光和红光发射,导致调制的白光光源显色指数不高。而商业荧光粉和透明玻璃粉混合熔制的荧光玻璃(phosphor in glass,pig)制备工艺简单、组合多样性、适用领域广,显然具有更大的开发和经济价值。

3.cn112645592a公开了一种高效可调复合荧光玻璃材料的制备和应用,所述复合荧光玻璃材料由基质玻璃、氮化物红粉caalsin3:eu

2

和yag:ce

3

黄粉组成。该复合荧光玻璃材料具备优秀的发光效率和显色指数,但是该复合荧光玻璃材料局限于b2o

3-sio

2-cao-na2o基质玻璃体系,导致荧光粉与基质玻璃的混合熔体无法实现急冷成型,不利于大规模生产。此外,在熔制过程中,与基质玻璃的强界面反应会腐蚀荧光颗粒并降低其发光性能,特别是基质玻璃对不同荧光粉颗粒的腐蚀程度并不一致,而温度升高会进一步加剧该过程。因此采用传统低温共烧技术制备pig时,包容多种荧光粉并满足所需发光性能的基质玻璃体系可选性极少,且不适用于部分热稳定性较差的荧光粉。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术的不足,提供一种高显色复合荧光玻璃及其制备方法。

5.为解决上述技术问题,本发明的一种高显色复合荧光玻璃,包括层叠设置的可由蓝光激发的pig层和红色荧光粉层;

6.蓝光照射并穿透所述pig层和红色荧光粉层,一部分所述蓝光被pig层和红色荧光粉层吸收并转换为其它波长光,另一部分所述蓝光与所述其它波长光耦合为高显色性的白光。

7.作为优选,所述pig层由商业绿色或黄色荧光粉与低熔点玻璃组成,所述红色荧光粉层为商业红色荧光粉。在蓝光激发下,所述pig层的发射波长主要为490~600nm,所述红色荧光粉层的发射波长主要为550~700nm。

8.作为优选,所述商业绿色或黄色荧光粉包括但不局限于luag:ce

3

、yagg:ce

3

、

gdyag:ce

3

、yag:ce

3

荧光粉。

9.作为优选,所述低熔点玻璃包括但不局限于碲酸盐玻璃、磷酸盐玻璃、硼铋酸盐玻璃。

10.作为优选,所述商业红色荧光粉包括但不局限于caalsin3:eu

2

、caalsrn3:eu

2

、k2sif6:mn

4

荧光粉。

11.一种高显色复合荧光玻璃制备方法,具体包括如下步骤:

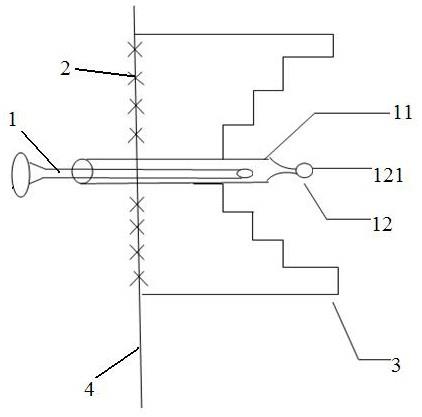

12.(1)根据低熔点玻璃配方称取原料,混合均匀后放入坩埚,在200-1200℃下熔制0.1-4h,将熔融的玻璃液进行水淬,经干燥、研磨、过筛后获得基质玻璃粉;

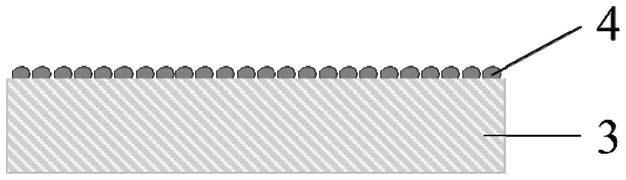

13.(2)按预设质量配比将基质玻璃粉与绿色或黄色荧光粉混合后放入坩埚,在200-1200℃下熔制0.1-4h,将熔体倒入加热过的模具中,所述模具内预先铺设一层红色荧光粉;

14.(3)待坩埚中的熔体完全流入模具后,盖紧模具,并保温0.1-1h,自然冷却至室温后,从模具内取出,经退火处理得到复合荧光玻璃。

15.所述步骤(1)中的低熔点玻璃粉过筛操作的目数大于200目。

16.进一步的,所述步骤(2)和步骤(3)中的模具由盖板和底槽组成,且所述盖板的表面和所述底槽的内壁光滑平整。

17.进一步的,所述步骤(2)中的所述模具加热温度为150-300℃。

18.进一步的,所述步骤(3)中的所述退火处理具体为150-500℃保温0.5-5h。

19.本发明采用以上技术方案,具有以下有益效果:

20.本发明制备的高显色复合荧光玻璃材料,成功实现多种荧光粉基于低熔点玻璃的复合,在蓝光激发下,高显色复合荧光玻璃材料发射波长可达490-700nm,满足高效率和高显色性的发光需求。

21.本发明提出的高显色复合荧光玻璃材料制备方法适用于不同体系的基质玻璃与多种荧光粉的复合,包括不适用传统低温共烧技术或热稳定较差的荧光粉,在制备过程中可实现急冷成型,适用多样化并满足大规模工业化生产需要。

22.本发明的高显色复合荧光玻璃材料在蓝光激发下具有优异的热稳定性和化学稳定性,并可通过调节pig层的荧光粉质量分数和厚度、红色荧光粉层的密度优化出射白光的光通量、发光效率、色温、显色指数等照明参数。

附图说明

23.下面结合附图与具体实施方式对本发明做进一步详细的说明:

24.图1为本发明高显色复合荧光玻璃材料结构示意图;

25.图2为本发明模具的结构示意图;

26.图3为本发明高显色复合荧光玻璃实物照片;

27.图4为本发明高显色复合荧光玻璃材料在450nm led激发下的发射光谱;

28.图5为本发明高显色复合荧光玻璃材料在450nm led激发下的c i e色坐标;

29.图6为本发明高显色复合荧光玻璃材料在450nm激光器激发下的发射光谱;

30.图7为本发明高显色复合荧光玻璃材料在450nm激光器激发下的c i e色坐标。

具体实施方式

31.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。

32.实施例1

33.根据碲酸盐玻璃配方,称取一定量的原料,混合均匀后放入坩埚,在850℃下熔制0.5h,将熔融的玻璃液进行水淬,经干燥、研磨并过200目筛后获得基质玻璃粉。按8%的质量分数称取luag:ce

3

绿色荧光粉和基质玻璃粉,充分混合后放入坩埚,在580℃下熔制0.3h,将熔体倒入加热至250℃的铜模具内,模具内底部已预先铺好一层caalsin3:eu

2

红色荧光粉。待坩埚中的熔体完全流入模具后,迅速盖紧模具。继续保温0.5h,待其自然冷却至室温后,从模具内取出,在320℃下退火3h,冷却至室温后得到复合荧光玻璃材料。

34.模具的结构示意图如图2所示,包括盖板1和底槽2,其中底槽2内部为阶梯状。

35.高显色复合荧光玻璃材料的结构示意图如图1所示,包括pig层3和红色荧光粉层4,其中pig层3由luag:ce

3

绿色荧光粉和碲酸盐玻璃组成,红色荧光粉层4为caalsin3:eu

2

红色荧光粉,其紧密粘结在pig层3表面,形成双层复合结构。

36.实物例1中高显色复合荧光玻璃材料的实物照片如图3所示,pig层为绿色且透明的玻璃体,红色荧光粉层为红色的薄层。

37.实物例1中高显色复合荧光玻璃材料在450nm led激发下的发射光谱如图4所示。

38.实物例1中高显色复合荧光玻璃材料在450nm led激发下的cie色坐标如图5所示。

39.实物例1中高显色复合荧光玻璃材料在450nm激光器激发下的发射光谱如图6所示。

40.实物例1中高显色复合荧光玻璃材料在450nm激光器激发下的cie色坐标如图7所示。

41.实施例2

42.根据磷酸盐玻璃配方,称取一定量的原料,混合均匀后放入坩埚,在1000℃下熔制1h,将熔融的玻璃液进行水淬,经干燥、研磨并过200目筛后获得基质玻璃粉。按20%的质量分数称取yag:ce

3

黄色荧光粉和基质玻璃粉,充分混合后放入坩埚,在650℃下熔制0.5h,将熔体倒入加热至250℃的铜模具内,模具内底部已预先铺好一层caalsrn3:eu

2

红色荧光粉。待坩埚中的熔体完全流入模具后,迅速盖紧模具。继续保温0.5h,待其自然冷却至室温后,从模具内取出,在320℃下退火3h,冷却至室温后得到复合荧光玻璃材料。

43.实施例3

44.根据硼酸盐玻璃配方,称取一定量的原料,混合均匀后放入坩埚,在1100℃下熔制1h,将熔融的玻璃液进行水淬,经干燥、研磨并过200目筛后获得基质玻璃粉。按15%的质量分数称取yagg:ce

3

绿色荧光粉和基质玻璃粉,充分混合后放入坩埚,在700℃下熔制1h,将熔体倒入加热至200℃的铜模具内,模具内底部已预先铺好一层k2sif6:mn

4

红色荧光粉。待坩埚中的熔体完全流入模具后,迅速盖紧模具。继续保温0.5h,待其自然冷却至室温后,从模具内取出,在320℃下退火3h,冷却至室温后得到复合荧光玻璃材料。

45.以上所述为本发明的实施例,对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。