1.本发明涉及单晶提拉装置及使用该装置的单晶提拉方法。

背景技术:

2.硅或砷化镓等半导体由单晶构成,用于从小型到大型的计算机的存储器等,要求存储装置的大容量化、低成本化、高质量化。

3.以往,作为用于制造满足这些半导体要求的单晶的单晶提拉方法之一,已知以下的方法:对容纳在坩埚内的熔融状态的半导体材料(熔融液、熔液)施加磁场,由此抑制在熔融液中产生的热对流,从而制造大直径且高质量的半导体(通常称为磁场施加切克劳斯基(mcz)法)。

4.参照图11说明现有的基于cz法的单晶提拉装置的一例。图11的单晶提拉装置100具备上表面可开闭的提拉炉101,其结构为在该提拉炉101内内置有坩埚102。并且,在提拉炉101的内侧,用于对坩埚102内的半导体材料进行加热熔融的加热器103设置在坩埚102的周围,在提拉炉101的外侧,配置有将一对(两个)超导线圈104(104a、104b)内置于作为圆筒型容器的制冷剂容器(以下称为圆筒型制冷剂容器)105中的超导磁铁130。

5.在制造单晶时,将半导体材料106放入坩埚102内而通过加热器103加热,使半导体材料106熔融。将未图示的晶种例如从坩埚102的中央部的上方下降插入到该熔融液中,并且利用未图示的提拉机构以规定的速度在提拉方向108的方向上提拉晶种。由此,结晶在固体

·

液体边界层生长,并生成单晶。此时,如果产生由加热器103的加热引起的熔融液的流体运动即热对流,则被提拉的单晶容易发生位错化,单晶生成的成品率降低。

6.因此,作为其对策,使用超导磁铁130的超导线圈104。即,熔融液体的半导体材料106通过由向超导线圈104通电而产生的磁力线107受到动作抑制力,在坩埚102内不发生对流,并且伴随晶种的提拉,生长单晶缓慢地被向上方提拉,从而被制造成固体的单晶109。另外,虽然未图示,但在提拉炉101的上方设置有用于沿着坩埚中心轴110提拉单晶109的提拉机构。

7.接着,通过图12说明在图11所示的单晶提拉装置100中使用的超导磁铁130的一例。该超导磁铁130的结构是:经由圆筒型的制冷剂容器将超导线圈104(104a、104b)容纳在圆筒型真空容器119中。在超导磁铁130中容纳有经由真空容器119内的中心部而相互相对的一对超导线圈104a和104b。这一对超导线圈104a、104b是产生沿横向的同一方向的磁场的亥姆霍兹型磁场线圈,如图11所示,产生相对于提拉炉101和真空容器119的中心轴110左右对称的磁力线107(将该中心轴110的位置称为磁场中心)。

8.另外,如图11、12所示,该超导磁铁130具备:向两个超导线圈104a、104b导入电流的电流导线111、用于将容纳在圆筒型制冷剂容器105内部的第一辐射屏蔽件117和第二辐射屏蔽件118冷却的小型氦冷冻机112、将圆筒型制冷剂容器105内的氦气放出的气体放出管113以及具有补给液氦的补给口的维修端口(日语:

サービスポート

)114等。在这样的超导磁铁130的孔115内(孔的内径用d表示)配设图11所示的提拉炉101。

9.图13示出了上述现有的超导磁铁130的磁场分布。如该图13所示,在现有的超导磁铁130中,由于配置了相互相对的一对超导线圈104a、104b,因此在各线圈配置方向(图13的x方向)上磁场朝向两侧逐渐变大,在与其正交的方向(图13的y方向)上磁场朝向上下方向逐渐变小。在这样的现有结构中,如图12、13所示,由于孔115内的范围的磁场梯度过大,因此在熔融的单晶材料(熔融液)中产生的热对流抑制变得不均衡,并且磁场效率差。即,如图13中用斜线表示相同的磁通密度的区域那样,在中心磁场附近的区域,磁场均匀性不良(即,在图13中,在上下、左右成为细长的交叉状),因此存在热对流的抑制效果较低,无法提拉高质量的单晶的问题。

10.在专利文献1中公开了用于解决上述问题的技术。参照图14说明专利文献1所公开的技术。图14的(b)示出了图14的(a)的a

‑

a剖面。在专利文献1中,为了解决上述问题,如图14的(a)、图14的(b)所示,将超导线圈104的数量设置为四个以上(例如,104a、104b、104c、104d这四个),并将其配置在同轴地设置于提拉炉的周围的筒型容器内的平面上,并且将该配置的各超导线圈的朝向设定为隔着筒型容器的轴心而对置,并且将超导线圈的相邻的每一对超导线圈彼此朝向上述筒型容器的内侧的配设角度θ(参照图14的(b))设定为100

°

~130

°

的范围(即,隔着x轴相邻的线圈轴间的中心角度α(参照图14的(b))为50

°

~80

°

)。由此,能够在孔105内部产生磁场梯度小的均匀性良好的横磁场,并且,能够在平面上产生同心圆状或正方形状的磁场分布,能够大幅度抑制不均衡电磁力,此外,其结果为,在提拉方向的均匀磁场提高区域,并且横磁场方向的磁场为大致水平,通过抑制不均衡电磁力,能够实现高质量的单晶的制造,进而,根据该单晶提拉方法,能够成品率良好地提拉高质量的单晶体。另外,图14中的d是超导线圈的直径(内径),l是一对线圈间的距离。

11.根据该方法,由于使施加在熔融的单晶材料上的磁场分布均匀化,并且抑制不均衡电磁力,因此与使用两个线圈的现有技术相比,即使磁通密度更低,也能够抑制热对流。

12.但是,即使是这样均匀的磁场分布,在磁力线朝向x轴方向的横磁场中,通过包含三维的熔液对流的综合传热分析明确了:在与x轴平行的剖面内和与y轴平行的剖面内,热对流存在差异(参照专利文献2)。

13.当导电性流体在磁场中运动时,在与磁力线以及垂直于磁力线的流体成分正交的方向上产生感应电流,但在使用具有电绝缘性的石英坩埚的情况下,由于坩埚壁和熔融的半导体材料的自由表面为绝缘壁,因此不会流过与它们正交的方向的感应电流。因此,在熔融的半导体材料的上部,由电磁力产生的对流抑制力变弱,并且,如果比较与x轴平行的剖面(相对于磁力线平行的剖面)和与x轴垂直的剖面(相对于磁力线垂直的剖面),则与x轴垂直的剖面内(与磁力线垂直的剖面内)的对流变强。

14.像这样,在通过上述四个线圈形成均匀的磁场分布的情况下,对流的速度差稍微变小,但即使如此,在周向上也成为不均匀的流速分布。特别是,在垂直于磁力线的剖面内残留有从坩埚壁连接生长界面的流场,由此从石英坩埚溶出的氧到达结晶,因此施加水平磁场所带来的氧浓度降低效果有限,存在以下问题:难以满足最近要求增多的、用于功率器件或图像传感器的半导体结晶中的极低浓度的氧浓度要求。此外,在坩埚的周向上存在不均匀的流场是造成在使单晶旋转的同时拉起的单晶中产生生长条纹的原因,如果评价与生长方向平行的剖面内,则观察到结晶旋转周期的电阻率

·

氧浓度变动,因此在垂直于生长方向切片而成的晶片面内为环状的分布。

15.在专利文献2中,为了解决该问题,在包含超导线圈的线圈轴的水平面内产生磁场分布,以使:当将提拉炉的中心轴的磁力线方向设置为x轴时,上述x轴上的磁通密度分布为上凸的分布,在将上述水平面内的上述中心轴的磁通密度设置为磁通密度设定值的情况下,上述x轴上的磁通密度在坩埚壁中为上述磁通密度设定值的80%以下,同时在上述水平面内与上述x轴正交且通过上述中心轴的y轴上的磁通密度分布为下凸的分布,上述y轴上的磁通密度在坩埚壁中为上述磁通密度设定值的140%以上,在上述磁场产生装置中,将分别对置配置的超导线圈对以各自的线圈轴包含在相同的水平面内的方式设置两对,并且将上述线圈轴间的夹着上述x轴的中心角度α设置为100

°

以上120

°

以下。由此,在专利文献2公开的技术中,能够得到以下的效果。即,即使在电磁力产生的对流抑制力不充分的与x轴垂直的剖面内,也能够降低熔融的单晶材料的流速,并且能够使熔融的单晶材料在与x轴平行的剖面上的流速和熔融的单晶材料在与x轴垂直的剖面上的流速平衡。此外,即使在与x轴垂直的剖面内,通过降低熔融的单晶材料的流速,从坩埚壁溶出的氧到达单晶的时间变长,来自熔融的单晶材料的自由表面的氧蒸发量增加,而能够得到可大幅度降低进入单晶的氧浓度的单晶提拉装置。此外,通过使熔融的单晶材料在与x轴平行的剖面上的流速和熔融的单晶材料在与x轴垂直的剖面上的流速平衡,而能够得到可抑制培育的单晶中的生长条纹的单晶提拉装置。现有技术文献专利文献

16.专利文献1:日本专利公开2004

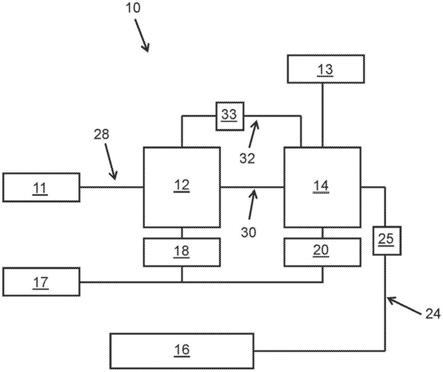

‑

51475号公报专利文献2:日本专利公开2017

‑

57127号公报

技术实现要素:

(一)要解决的技术问题

17.但是,本发明人等分析了各种线圈配置中的磁场分布,其结果为,明确了专利文献2中记载的磁场分布在专利文献2中记载的线圈配置以外也能够实现。此外,在专利文献2记载的线圈配置中,为了提高磁场效率而使所有的超导线圈尽量接近提拉炉101(腔室),因此超导线圈104a和104b、或者104c和104d的间隔比提拉炉101的腔室以及内部的石墨部件更窄(参照图15的(a))。

18.此外,如图15的(b)所示,对于超导线圈104a和104b、或者104c和104d而言,即使假设在其两侧或任意一侧在圆筒容器105上设置切口131,并且能够使提拉炉101的腔室上升

·

旋转,提拉炉101的腔室以及大型的石墨部件也需要暂时以避开超导磁铁130(磁铁)的方式上升后取出,因此作业效率差,并且通过将高重量物提升到高处(使用臂150,参照图16),也需要花费时间并确保安全性,因此在解体

·

安装时需要在使磁场产生装置下降后实施。

19.本发明是鉴于上述问题而提出的,目的在于提供一种单晶提拉装置,由此在单晶提拉装置的解体

·

安装时不需要移动磁场产生装置,能够降低培育的单晶中的氧浓度,并且能够抑制培育的单晶中的生长条纹。此外,本发明的目的在于提供使用这样的单晶提拉装置的单晶提拉方法。(二)技术方案

20.为了达成上述目的,本发明提供一种单晶提拉装置,具备:提拉炉,其配置有加热器和容纳熔融的单晶材料的坩埚并具有中心轴;以及磁场产生装置,其设置于所述提拉炉的周围,具有超导线圈和内置该超导线圈的低温恒温器,通过向所述超导线圈通电而向所述熔融的单晶材料施加水平磁场,抑制所述熔融的单晶材料在所述坩埚内的对流,其特征在于,所述磁场产生装置具有四个所述超导线圈,并配置为所述四个超导线圈的所有线圈轴包含在单一的水平面内,当将所述水平面内的所述中心轴上的磁力线方向作为x轴时,在由包含该x轴和所述提拉炉的中心轴的剖面划分的第一区域和第二区域中,分别配置有两个所述超导线圈,所述四个超导线圈配置为相对于所述剖面线对称,所述四个超导线圈都配置为,线圈轴在所述水平面内相对于与所述x轴垂直的y轴成大于

‑

30

°

小于30

°

的角度范围,所述四个超导线圈产生的磁力线的方向相对于所述剖面线对称,在所述第一区域和所述第二区域的每一个中,两个所述超导线圈产生的磁力线的方向相反。

21.如果是具备具有这样的超导线圈的配置的磁场产生装置的单晶提拉装置,则能够设置为在单晶提拉装置的解体

·

安装时不需要使磁场产生装置移动的超导线圈的配置。进而,如果是具备具有这样的超导线圈的配置的磁场产生装置的单晶提拉装置,则即使在电磁力产生的对流抑制力不充分的与x轴垂直的剖面内,也能够降低熔融的单晶材料的流速,并且能够使熔融的单晶材料在与x轴平行的剖面上的流速和熔融的单晶材料在与x轴垂直的剖面上的流速平衡。即使在与x轴垂直的剖面内,通过降低熔融的单晶材料的流速,从坩埚壁溶出的氧到达单晶的时间变长,来自熔融的单晶材料的自由表面的氧蒸发量增加,而能够得到可大幅度降低进入单晶的氧浓度的单晶提拉装置。此外,通过使熔融的单晶材料在与x轴平行的剖面上的流速和熔融的单晶材料在与x轴垂直的剖面上的流速平衡,而能够得到可抑制培育的单晶中的生长条纹的单晶提拉装置。

22.此外,在本发明的的单晶提拉装置中,优选地,作为所述低温恒温器,所述磁场产生装置具备内置全部所述四个超导线圈的

コ

字形状的低温恒温器,或者具备在所述第一区域和第二区域分别内置两个所述超导线圈的低温恒温器,该两个低温恒温器具有在结构上连结的结构。

23.在这样的磁场产生装置中,由于在磁力线方向的近前侧或里侧形成什么都没有的空间,因此无需使磁场产生装置升降就能够进行构成提拉炉的部件的操作,并且不需要升降装置。

24.此外,针对所述超导线圈而言,与从铅垂方向上方观察的该超导线圈的宽度相比,该超导线圈的铅垂方向的高度更长。

25.通过将磁场产生装置的超导线圈设置为这样的形状,即使从上方观察到的线圈的宽度较窄,也能够在包含线圈轴的水平面内提高提拉炉的中心轴上的磁通密度。

26.此外,本发明提供一种单晶提拉方法,其特征在于,使用上述任一单晶提拉装置提拉单晶硅。

27.通过这样的单晶提拉方法,能够培育进入的氧浓度大幅降低且抑制了生长条纹的硅单晶。(三)有益效果

28.如果是本发明的单晶提拉装置,则能够设置为在单晶提拉装置的解体

·

安装时不需要使磁场产生装置移动的超导线圈的配置。并且,如果是本发明的单晶提拉装置,则能够

得到可大幅度地降低进入单晶的氧浓度并且可抑制培育的单晶中的生长条纹的单晶提拉装置。此外,根据本发明的单晶提拉方法,则能够培育进入的氧浓度大幅降低且抑制了生长条纹的单晶。

附图说明

29.图1是表示本发明的单晶提拉装置的一例的示意图,(a)是单晶提拉装置的概要剖面图,(b)是表示超导产生装置中的超导线圈的配置(从上方观察的图)的示意图。图2是表示本发明的单晶提拉装置的线圈配置(从上方观察的图)的例子的示意图。图3是表示本发明的单晶提拉装置的磁场产生装置中内置的低温恒温器的一例的示意图。图4是表示能够用于本发明的超导线圈的形状的示意图。图5的(a)是表示基于实施例1中的模拟的磁场分析结果的示意图,(b)是表示实施例1中的超导线圈的配置的示意图。图6是表示考虑了基于实施例1中的模拟的磁场分布的3d熔液对流分析结果的图,(a)表示与磁场垂直的剖面中的熔液的速度矢量,(b)表示与磁场垂直的剖面中的熔液的氧浓度,(c)表示与磁场平行的剖面中的熔液的速度矢量,(d)表示与磁场平行的剖面中的熔液的氧浓度。图7的(a)是表示基于比较例1中的模拟的磁场分析结果的图,(b)是表示比较例1中的超导线圈的配置的图。图8是表示考虑了基于比较例1中的模拟的磁场分布的3d熔液对流分析结果的图,(a)表示与磁场垂直的剖面中的熔液的速度矢量,(b)表示与磁场垂直的剖面中的熔液的氧浓度,(c)表示与磁场平行的剖面中的熔液的速度矢量,(d)表示与磁场平行的剖面中的熔液的氧浓度。图9的(a)是表示基于比较例2中的模拟的磁场分析结果的图,(b)是表示比较例2中的超导线圈的配置的图。图10是表示考虑了基于比较例2中的模拟的磁场分布的3d熔液对流分析结果的图,(a)表示与磁场垂直的剖面中的熔液的速度矢量,(b)表示与磁场垂直的剖面中的熔液的氧浓度,(c)表示与磁场平行的剖面中的熔液的速度矢量,(d)表示与磁场平行的剖面中的熔液的氧浓度。图11是表示现有的单晶提拉装置的一例的概要剖面图。图12是表示现有的单晶提拉装置中的超导磁铁的一例的概要立体图。图13是表示以往的磁通密度分布的图。图14是表示专利文献1的超导磁铁的概要立体图及概要横剖面图。图15是表示专利文献2的超导磁铁的概要横剖面图,(a)表示圆筒容器的情况,(b)表示在圆筒容器的一部分上存在切口的情况。图16是表示在使用专利文献2的超导磁铁的情况下使提拉炉(腔室)上升

·

旋转的过程的示意图。

具体实施方式

30.以下,作为实施方式的一例而参照附图详细说明本发明,但本发明不限于此。

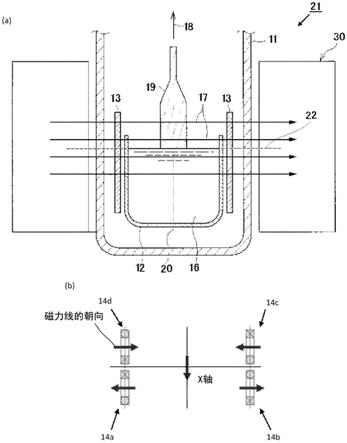

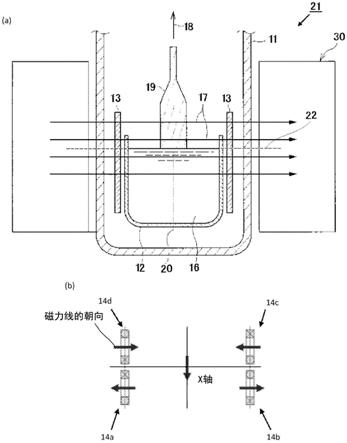

31.首先,参照图1对本发明的单晶提拉装置的实施方式的一例进行说明。图1的(a)的单晶提拉装置21具备:加热器13、配置有容纳熔融的单晶材料(以下也简称为“熔液”)16的坩埚12并具有中心轴20的提拉炉11、以及设置在提拉炉11的周围并具有超导线圈和内置该超导线圈的低温恒温器的磁场产生装置30,通过向超导线圈的通电对熔液16施加水平磁场,一边抑制熔液16在坩埚12内的对流,一边将单晶19在提拉方向18上提拉。

32.此外,在磁场产生装置30中,如图1的(b)所示配置有超导线圈。如图1的(b)所示,磁场产生装置30具有四个超导线圈。此外,四个超导线圈14a、14b、14c和14d全部的线圈轴配置成包含在单一的水平面(图1的(a)所示的包括线圈轴的水平面22)内。进而,在以水平面22内的中心轴20上的磁力线17的方向为x轴时,在由包含该x轴和提拉炉的中心轴20的剖面划分的第一区域和第二区域中,分别配置了两个超导线圈。在图1的(b)中,如果将纸面上x轴的左侧设置为第一区域、将x轴的右侧设置为第二区域,则在第一区域中配置有超导线圈14a和超导线圈14d。在第二区域中配置有超导线圈14b和超导线圈14c。此外,在本发明中,如图1的(b)所示,四个超导线圈14a、14b、14c、14d相对于剖面以线对称的方式配置。此外,四个超导线圈14a、14b、14c、14d都配置为线圈轴在水平面22内相对于与x轴垂直的y轴成大于

‑

30

°

小于30

°

的角度范围。图1的(b)示出了在第一区域和第二区域中分别配置的两个超导线圈与x轴平行地配置的状态。此外,在本发明中,如图1的(b)所示,四个超导线圈14a、14b、14c、14d产生的磁力线的方向相对于上述剖面线对称。进而,在本发明中,在第一区域和第二区域的每一个中,两个超导线圈产生的磁力线的方向相反。

33.如上所述,在本发明中,需要将四个超导线圈14a、14b、14c和14d都配置成线圈轴在水平面22中相对于与x轴垂直的y轴成大于

‑

30

°

小于30

°

的角度范围。图2示出了本发明的单晶提拉装置的线圈配置(从上方观察的图)的例子。图2的(a)示出了线圈轴在水平面22内相对于y轴为0

°

的情况。在这种情况下,四个超导线圈14a、14b、14c和14d与x轴平行,并且线圈轴与y轴平行。在图2的(b)中示出了线圈轴在水平面22内相对于y轴成25

°

的情况。图2的(c)同样示出了线圈轴在水平面22内相对于y轴成

‑

25

°

的情况。如图2的(c)所示,当线圈轴与y轴在超导线圈的与x轴相反的一侧相交时,定义为负的角度。

34.如果线圈轴配置成相对于y轴成大于

‑

30

°

小于30

°

的角度范围,则能够产生规定的磁场分布。如果是这样的本发明的超导线圈的配置所产生的磁场分布,则即使在以往电磁力产生的对流抑制力不充分的与x轴垂直的剖面内,也能够降低熔融的单晶材料的流速,并且能够使熔融的单晶材料在与x轴平行的剖面上的流速和熔融的单晶材料在与x轴垂直的剖面上的流速平衡。此外,即使在与x轴垂直的剖面内,通过降低熔融的单晶材料的流速,从坩埚壁溶出的氧到达单晶的时间变长,来自熔融的单晶材料的自由表面的氧蒸发量增加,由此能够得到可大幅度降低进入单晶的氧浓度的单晶提拉装置。此外,通过使熔融的单晶材料在与x轴平行的剖面上的流速和熔融的单晶材料在与x轴垂直的剖面上的流速平衡,由此能够得到可抑制培育的单晶中的生长条纹的单晶提拉装置。

35.此外,若将线圈轴配置成相对于y轴成大于

‑

30

°

小于30

°

的角度范围,能够设置为在单晶提拉装置的解体

·

安装时不需要使磁场产生装置移动的超导线圈的配置。如果线圈轴被配置成相对于y轴为

‑

30

°

以下或30

°

以上的角度的范围,则内置有超导线圈的低温恒温

器的宽度变大,或者超导线圈间的距离变短,如以往那样,为了将石墨部件解体

·

安装而需要使磁场产生装置升降,从而其成为问题。

36.特别优选线圈轴的角度相对于y轴为

‑5°

以下。通过设置为这样的角度,即使减少超导线的匝数或电流值,也能够维持中心轴上的磁通密度,因此能够减少施加于线圈的力,成为不易失超的磁场产生装置。

37.进而,在上述磁场产生装置中,如图3的(a)所示,用于产生超导状态的低温恒温器能够具备内置全部四个超导线圈14a、14b、14c、14d的

コ

字形状的低温恒温器31。此外,在上述第一区域和第二区域的每一个中,具备内置两个超导线圈的低温恒温器,并且这两个低温恒温器也能够具有在结构上连结的结构。图3的(b)示出了该方式的低温恒温器的例子。在该方式中,在第一区域中,两个超导线圈14a和14d内置于第一低温恒温器32中,在第二区域中,两个超导线圈14b和14c内置于第二低温恒温器33中。进而,第一低温恒温器32与第二低温恒温器33通过结构部件34在结构上连结。

38.如果是这样的磁场产生装置,则由于在磁力线方向的跟前侧或里侧形成什么都没有的空间,因此无需升降磁场产生装置就能够进行提拉炉11的腔室的旋转或石墨部件的解体

·

安装,也不需要升降装置。

39.另外,针对在本发明的单晶提拉装置中使用的超导线圈而言,与从铅垂方向上方观察到的该超导线圈的宽度相比,该超导线圈的铅垂方向的高度更长。图4的(a)、(b)表示该超导线圈。图4的(a)表示超导线圈的剖面,图4的(b)表示将图4的(a)横置后的状态,超导线圈的高度用h表示。h的方向是铅垂方向的上下。在图4的(b)中,r是超导线圈的曲线部(圆弧)的曲率半径。通过将磁场产生装置的超导线圈设置为这样的形状,即使从上方观察到的线圈的宽度较窄,也能够在包含线圈轴的水平面内提高提拉炉的中心轴上的磁通密度。

40.此外,使用本发明的单晶提拉装置能够提拉硅单晶。如果是这样的单晶提拉方法,则能够培育进入的氧浓度大幅降低并且抑制了生长条纹的硅单晶。实施例

41.以下,基于实施例和比较例进一步说明本发明,但这些实施例是例示性的,不应解释为限制性的。

42.(实施例1)在具有两对(四个)上下圆弧的半径为250mm、高度为1000mm的线圈,并将包含该两对(四个)超导线圈的线圈轴的水平面内的上述中心轴的磁力线方向设置为x轴时,相对于包含该x轴和提拉炉的中心轴的剖面,在左右(第一区域及第二区域)分别与x轴平行地排列一对各两个超导线圈,关于相对于该剖面以线对称的方式配置的磁场产生地装置,在进行了磁场分析和3d熔液对流分析后,使用该装置进行了硅单晶的提拉。

43.图5的(a)是基于ansys

‑

maxwell3d的磁场分析结果,在调整了线圈的电流

×

匝数以使中心轴的磁通密度为1000高斯(0.1特斯拉)并进行了分析后,示出了磁通密度的分布。另外,图5的(b)是表示此时的四个超导线圈14a、14b、14c、14d的配置的示意图。

44.根据上述磁场分析的结果,提取包含结晶和熔液(熔体)区域的空间的磁通密度,并且实施了考虑了磁场分布的3d熔液对流分析。图6的(a)、(c)是根据该结果得到的熔液内的速度矢量(图6的(a)是与磁场垂直的剖面,图6的(c)是与磁场平行的剖面。),此外,图6的(b)、(d)示出了熔液内的氧浓度分布(图6的(b)是与磁场垂直的剖面,图6的(d)是与磁场平

行的剖面。)。

45.此时的计算条件设置为:进料量400kg、32英寸(1英寸为25.4mm)的坩埚、直径306mm的硅晶、结晶旋转9rpm、坩埚旋转0.4rpm、提拉速度0.4mm/min,从而进行了计算。

46.在实施例1的磁场中,与后述的比较例2同样,即使在与磁力线垂直的剖面中对流抑制力也强,是仅在结晶端的下方可观察到比较活跃的流动的程度,熔液内的氧浓度也变低。

47.如果是这种线圈配置(参照图5的(b)),则无需在石墨部件的解体

·

安装前对磁场产生装置进行升降,此外,能够在晶片整面上切割5ppma

‑

jeida并且得到面内分布优异的极低氧结晶。

48.(比较例1)关于将外径1100mm的一对(两个)线圈相对于提拉机的中心轴以左右对称的方式配置的磁场产生装置,在进行了磁场分析和3d熔液对流分析后,使用该装置进行了硅单晶的提拉。

49.图7的(a)是基于ansys

‑

maxwell3d的磁场分析结果,在调整了线圈的电流

×

匝数以使中心轴的磁通密度为1000高斯(0.1特斯拉)并进行了分析后,示出了磁通密度的分布。另外,图7的(b)是表示此时的两个超导线圈104a、104b的配置的示意图。

50.根据上述磁场分析的结果,提取包含结晶和熔液区域的空间的磁通密度,实施了考虑了磁场分布的3d熔液对流分析。图8的(a)、(c)是根据该结果得到的熔液内的速度矢量(图8的(a)是与磁场垂直的剖面,图8的(c)是与磁场平行的剖面。),此外,图8的(b)、(d)示出了熔液内的氧浓度分布(图8的(b)是与磁场垂直的剖面,图8的(d)是与磁场平行的剖面。)。在比较例1的磁场中,在与磁力线垂直的剖面中,对流抑制力弱,产生了活跃的涡流,熔液内的氧浓度也变高。

51.此时的计算条件与实施例1同样设置为:进料量400kg、32英寸(1英寸为25.4mm)的坩埚、直径306mm的硅晶、结晶旋转9rpm、坩埚旋转0.4rpm、提拉速度0.4mm/min,从而进行了计算。

52.如果是这种线圈配置(参照图7的(b)),则虽然无需在石墨部件的解体

·

安装前对磁场产生装置进行升降,但无法在晶片整面上切割5ppma

‑

jeida并且得到面内分布优异的极低氧结晶。

53.(比较例2)在包含线圈轴的水平面内,在将提拉机的中心轴上的磁力线方向设置为x轴时,将对置配置的直径900mm的线圈对以各自的线圈轴包含在相同水平面内的方式设置两对(四个),并且将夹着上述x轴的线圈轴间角度α设置为120度而配置在圆筒容器内,针对上述磁场产生装置而言,进行了磁场分析和3d熔液对流分析后,使用该装置进行硅单晶的提拉。

54.图9的(a)是基于ansys

‑

maxwell3d的磁场分析结果,在调整了线圈的电流

×

匝数以使中心轴的磁通密度为1000高斯(0.1特斯拉)并进行了分析后,示出了磁通密度的分布。另外,图9的(b)是表示此时的四个超导线圈104a、104b、104c、104d的配置的示意图。

55.根据上述磁场分析的结果提取包含结晶和熔液区域的空间的磁通密度,并且实施了考虑了磁场分布的3d熔液对流分析。图10的(a)、(c)是根据该结果得到的熔液内的速度矢量(图10的(a)是与磁场垂直的剖面,图10的(c)是与磁场平行的剖面。),此外,图10的

(b)、(d)示出了熔液内的氧浓度分布(图10的(b)是与磁场垂直的剖面,图10的(d)是与磁场平行的剖面。)。

56.在比较例2的磁场中,即使在与磁力线垂直的剖面中对流抑制力也强,是仅在结晶端的下方可观察到比较活跃的流动的程度,熔液内的氧浓度也变低。

57.此时的计算条件与实施例1、比较例1同样设置为:进料量400kg、32英寸(1英寸为25.4mm)的坩埚、直径306mm的硅晶、结晶旋转9rpm、坩埚旋转0.4rpm、提拉速度0.4mm/min,从而进行了计算。

58.如果是这种线圈配置(参照图9的(b)),则虽然能够在整面上切割5ppma

‑

jeida并且得到面内分布优异的极低氧结晶,但需要在石墨部件的解体

·

安装前对磁场产生装置进行升降。

59.另外,本发明并不限于上述实施方式。上述实施方式为示例说明,凡具有与本发明的权利要求书所记载的技术思想实质上同样的构成并产生相同作用效果的任何方案都包含在本发明的技术范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。