1.本发明涉及煤化工燃烧气体检测技术领域,特别涉及一种煤化工燃烧气体快速检测装置及检测方法。

背景技术:

2.随煤化工行业在生产过程中会产生大量的恶臭气体,其主要成分为cos、so2、nh3、h2s、hcn,特点为具有恶臭气味、有毒有害、热值低,同时气体中含尘含油,同时在空气中产生强烈的恶臭感,对人类生存造成影响,已成为影响环境卫生的一大重要源头。

3.针对上述情况,针对煤炭燃烧产生的气体的检测应运而生,目前市场上已经有了一些用于检测煤炭燃烧产生的气体组分浓度检测设备,多数的设备通过采用多个检测口结构,可以检测不同位置的气体组分和浓度,例如在煤炭的使用过程中,电加热装置加热煤炭,煤炭燃烧后产生混合气体,混合气体经过输气管进入检测室,气相色谱仪通过多个检测口对混合气体进行检测分析,以得到组分及浓度等参数,最后,待检测完成后,再次打开防火门清除煤炭燃烧残留物即可,但在使用过程中针对混合气体达到了分腔室的多个检测过程造成设备使用成本过高,在煤炭燃烧时,气相色谱仪不能直接给出定性分析结果,对无机物和易分解的高沸点有机物分析比较困难,造成检测效率低下。

4.此外,煤炭燃烧时除生成水和二氧化碳外,还有煤炭中的硫会生成二氧化硫等有毒气体,防火门的打开意味着在密闭环境中的有毒气体瞬间涌出,对人身安全受到严重威胁,此外,多数设备通过排风系统直接排出,造成对将对周边生态环境造成极大的污染。

5.因此,本技术提供了一种煤化工燃烧气体快速检测装置来满足需求

技术实现要素:

6.本技术的目的在于提供一种煤化工燃烧气体快速检测装置及检测方法,以解决上述背景提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种煤化工燃烧气体快速检测装置,包括:

9.燃烧腔体,用于对煤炭或者化工煤的烧结;

10.分流腔体,和所述燃烧腔体的内部相连通,且将所述燃烧腔体内部燃烧物产生的气体进行分流存储;

11.第一管路单元,安装于所述分流腔体的一侧,且另一侧和分流腔体的内部相连通,对分流腔体内部的燃烧气体引入第一管路单元的内部;

12.检测仪,所述检测仪的输出端分别和第一管路单元内部的两侧相连接,且对所述第一管路单元内部的燃烧气体进行分析比对;

13.转换风机,安装于所述分流腔体的一侧,且另一侧和所述分流腔体的内部相连通,对分流腔体内部的燃烧气体进行转运输送;

14.过滤单元,所述过滤单元的内部一侧通过输送管路和所述转换风机的一侧相连

接,且对所述转换风机转运输送的燃烧气体进行过滤;

15.预处理单元,所述预处理单元安装于所述第一管路单元内部的一侧,并和所述检测仪输出端的一侧相平行,对所述第一管路单元内部的燃烧气体进行预先处理。

16.优选地,所述燃烧腔体和分流腔体之间安装有格栅板,所述格栅板的表面均匀开设有若干凹槽,所述凹槽贯穿格栅板,且和所述燃烧腔体和分流腔体的内部相连通,所述分流腔体的内部安装有筛分单元,所述筛分单元为网格板状,且一侧贯穿分流腔体和振动件相连接。

17.优选地,所述第一管路单元包括检测通道、第一分路和第二分路,所述检测仪的输出端和所述检测通道的内部相连通,所述第一分路和第二分路的内部相连通,所述第二分路的一侧通过进气通道连通有第四分路,所述第四分路的一侧连接有第三分路,所述第三分路和所述检测通道的内部不连通。

18.优选地,所述检测仪的输出端分别安装有第一探针和第二探针,所述第一探针和第二探针分别安装于所述第二分路和第四分路的内部,所述分流腔体的内部安装有安装腔体,所述第四分路和第二分路的一侧和进气通道的内部相连通,且安装于所述安装腔体的内部,所述安装腔体的一侧固定有防护板,所述进气通道的一侧贯穿防护板和所述分流腔体的内部相连通,所述安装腔体的内部设有冷却介质,所述第二探针安装于所述第四分路的内部,所述进气通道的内部安装有温度传感器,且和所述检测仪通讯连接,所述检测通道、第一分路、第二分路、第三分路、第四分路和进气通道呈矩形回路状结构,所述第一探针和第二探针分别和所述第一分路、第二分路、第三分路、第四分路的安装结构相等。

19.优选地,所述预处理单元安装于所述第二分路的内部,所述预处理单元包括支撑板、冷却板体和禁锢件,所述冷却板体固定于所述支撑板的一侧,所述冷却板体固定于所述禁锢件的内侧,所述冷却板体的数量为若干,所述禁锢件的数量随着所述冷却板体的数量变化而变化,所述支撑板的外侧和所述第二分路的内壁相连接。

20.优选地,所述冷却板体的一侧安装有限位板,所述限位板和所述第二分路的内壁相连接,所述限位板的一侧固定有卡接板,所述冷却板体的内侧设有冷却通道,所述第二探针设于所述冷却通道和卡接板之间。

21.优选地,所述过滤单元包括过滤罐、第一吸附组件和第二吸附组件,所述第二吸附组件安装于所述第一吸附组件的内侧,所述第二吸附组件的直径小于所述第一吸附组件的直径,所述第一吸附组件的表面一侧均匀设有第一吸附体,所述第二吸附组件的表面一侧均匀设有第二吸附体,所述第二吸附体和过滤网呈错位状设置,所述第二吸附组件的内侧设有过滤网,所述过滤网的数量随着所述第一吸附组件和第二吸附组件的数量变化而变化。

22.一种煤化工燃烧气体快速检测方法,包括以下步骤:

23.s1:燃烧腔体内部的燃烧物进行燃烧,所产生的气体进入分流腔体的内部,通过进气通道分别进入至第二分路和第四分路的内部,提前设置并记录气体成分数值和分析相应时间的总分析比对时间为a1,设置燃烧气体进入第二分路内部的时间为a2,进入第四分路内部第二探针的时间为a3,气体经过第二分路内部预处理单元和第一探针的时间为a4;

24.s2:检测仪检测的总时间关系为a1 a2 a3 a4,调整混合煤气成分以及燃烧逐步升温过程中,重复s1,即可在检测仪预先设定的气体成分数值实现煤气成分与烟气成分的及

时性组分对应关系的测定;

25.s3:并记录通过进气通道分别进入第二分路和第四分路的温度为b1和b2,依据该时间点得到的进气通道中气体成分可获得煤气成分、空气成分对应燃烧时间温度得到的烟气成分中的数值变化情况,从而得到时间系列的精准燃烧特性参数;

26.s4:预处理单元单独设于第二分路的内部,第一探针设于第二分路的内部,经过预处理单元处理的气体由第一探针进行检测,并随着第二分路和第一分路的内部方向进行多级检测,第四分路内部的气体通过第二探针进行检测,并随着第四分路和第三分路的内部方向进行多级检测,并通过检测仪分析比对第二分路、第一分路和第四分路、第三分路的成分数值与检测仪预先设置的气体成分数值进行检测对比。

27.与现有技术相比,本发明的有益效果是:

28.1、上述方案,冷却板体使冷却通道内部气体的温度进行冷却处理,使含有温度的气体进行冷却,使经过第二分路内部灰尘等细微颗粒杂质进行冷却,并落于冷却通道的内壁上,防止对安装于冷却通道、卡接板和限位板之间的第二探针表面吸附有灰尘,影响检测仪对数值的分析比对,同时利用禁锢件对冷却板体进行固定,保证冷却板体在支撑板一侧的稳定性,进入进气通道另一部分的气体进入第四分路的内部,预处理单元单独设置于第二分路的内部,第四分路内部的气体未经预处理单元的处理,使第四分路内部的气体通过安装于第四分路内部的第一探针对第四分路内部的气体成分进行感知并传输至检测仪,并通过检测仪进行比对分析,进行差值比的分析,检测通道、第一分路、第二分路、第三分路、第四分路和进气通道呈矩形回路状结构,第一探针和第二探针分别和第一分路、第二分路、第三分路、第四分路的安装结构相等,随着气体在第一探针、第二探针的长度变化中,第一探针和第二探针感知气体的成分和浓度不断的变化,并通过检测仪进行数值比对分析,能够快速对在煤化工燃烧气体中进行对气体的快速检测,提高了检测效率,对无机物和易分解的高沸点有机物分析进行快速分析。

29.2、上述方案,检测仪在检测数据完成后,向外部控制器发送一个检测完毕的指令信号,外部控制器和转换风机电性连接,转换风机启动,通过转换风机一侧将分流腔体内部的气体和灰尘烟雾通过安装于转换风机一侧的输送管路输送至过滤罐的内部,首先落于过滤网的一侧,对灰尘和颗粒进行初步的过滤,由于转换风机所产生的气压将灰尘颗粒冲射于过滤罐的内部,利用连接安装于第一吸附体和第二吸附体间隙之间的丝网进行拦截,由于横截面呈“w”状结构所组成的丝网结构,将拦截的颗粒进行弹射于过滤网的一侧,利用过滤网进行多层过滤,能够增加过滤罐内部的处理空间,并有效的提高机械拦截和惯性碰撞的效率,同时能够保持低压降和高通透性,从而可以有效过滤微粒等灰尘杂质,并通过外部风机系统进行排除,有效的防止煤炭中的硫会生成二氧化硫或者其他有毒气体在防火门的打开时有毒气体瞬间涌出,对人身安全受到严重威胁,提高了工作效率。

30.3、上述方案、公开了一种煤化工燃烧气体快速检测方法,包括以下步骤:s1:燃烧腔体内部的燃烧物进行燃烧,所产生的气体进入分流腔体的内部,通过进气通道分别进入至第二分路和第四分路的内部,提前设置并记录气体成分数值和分析相应时间的总分析比对时间为a1,设置燃烧气体进入第二分路内部的时间为a2,进入第四分路内部第二探针的时间为a3,气体经过第二分路内部预处理单元和第一探针的时间为a4;s2:检测仪检测的总时间关系为a1 a2 a3 a4,调整混合煤气成分以及燃烧逐步升温过程中,重复s1,即可在检

测仪预先设定的气体成分数值实现煤气成分与烟气成分的及时性组分对应关系的测定;s3:并记录通过进气通道分别进入第二分路和第四分路的温度为b1和b2,依据该时间点得到的进气通道中气体成分可获得煤气成分、空气成分对应燃烧时间温度得到的烟气成分中的数值变化情况,从而得到时间系列的精准燃烧特性参数;s4:预处理单元单独设于第二分路的内部,第一探针设于第二分路的内部,经过预处理单元处理的气体由第一探针进行检测,并随着第二分路和第一分路的内部方向进行多级检测,第四分路内部的气体通过第二探针进行检测,并随着第四分路和第三分路的内部方向进行多级检测,并通过检测仪分析比对第二分路、第一分路和第四分路、第三分路的成分数值与检测仪预先设置的气体成分数值进行检测对比。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

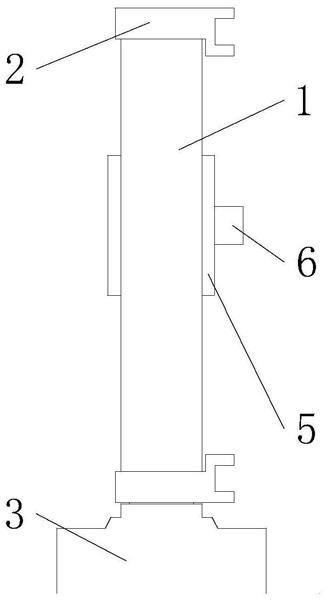

32.图1为本发明整体结构示意图;

33.图2为本发明整体侧面的结构示意图;

34.图3为本发明第一管路单元结构示意图;

35.图4为本发明预处理单元的安装位置结构示意图;

36.图5为本发明预处理单元的结构示意图;

37.图6为本发明过滤单元及其输送管路的安装结构示意图;

38.图7为本发明图6的a处放大结构示意图;

39.图8为本发明第一探针及其第二探针的结构示意图。

40.附图中,各标号所代表的部件列表如下:

41.1、燃烧腔体;2、分流腔体;3、第一管路单元;4、检测仪;5、转换风机;6、输送管路;7、过滤单元;8、预处理单元;9、格栅板;10、筛分单元;31、检测通道;32、第一分路;33、第二分路;34、第三分路;35、第四分路;36、进气通道;37、安装腔体;38、冷却介质;39、防护板;41、第一探针;42、第二探针;71、过滤罐;72、第一吸附组件;73、第二吸附组件;74、第一吸附体;75、第二吸附体;76、过滤网;81、支撑板;82、冷却板体;83、禁锢件;84、限位板;85、卡接板;86、冷却通道。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.参考图1-8所示的一种煤化工燃烧气体快速检测装置,包括:

44.燃烧腔体1用于对煤炭或者化工煤的烧结,其中,燃烧腔体1包括但不限于电加热燃烧设备、火力燃烧设备或者气体燃烧设备,分流腔体2和燃烧腔体1的内部相连通,且将燃

烧腔体1内部燃烧物产生的气体进行分流存储,第一管路单元3安装于分流腔体2的一侧,且另一侧和分流腔体2的内部相连通,对分流腔体2内部的燃烧气体引入第一管路单元3的内部,检测仪4检测仪4的输出端分别和第一管路单元3内部的两侧相连接,且对第一管路单元3内部的燃烧气体进行分析比对,转换风机5安装于分流腔体2的一侧,且另一侧和分流腔体2的内部相连通,其中,检测仪4和外部控制器通讯连接,检测仪4发出信号被外部控制器的信号接收端进行接收,并对转换风机5的输入端发出指令信号,转换风机5进行启动,对分流腔体2内部的燃烧气体进行转运输送,过滤单元7的内部一侧通过输送管路6和转换风机5的一侧相连接,且对转换风机5转运输送的燃烧气体进行过滤,预处理单元8安装于第一管路单元3内部的一侧,并和检测仪4输出端的一侧相平行,对第一管路单元3内部的燃烧气体进行预先处理。

45.值得注意的是,本实施例中所提出的外部控制器包括但不限于专用集成电路、微处理器、可编程逻辑器、单片机或者其它任何适合的电子器件、电路或者芯片实现,外部控制器可以是其它任何适合的电子控制器件。

46.作为本实施例优选地实施方式,燃烧腔体1和分流腔体2之间安装有格栅板9,格栅板9的表面均匀开设有若干凹槽,凹槽贯穿格栅板9,且和燃烧腔体1和分流腔体2的内部相连通,分流腔体2的内部安装有筛分单元10,筛分单元10为网格板状,且一侧贯穿分流腔体2和振动件相连接,燃烧腔体1内部产生的燃烧气体和烟雾等灰尘杂质通过格栅板9不断向分流腔体2的内部进行输送,对燃烧的气体和烟雾等灰尘杂质输送至分流腔体2的内部,振动件为振动电机,例如,振动电机启动带动筛分单元10发生振动,使落于筛分单元10表面灰尘振落于分流腔体2内腔的底部,进行集中收集;

47.值得注意的是,格栅板9的一侧安装有风扇或者搅动空气的元件(图中为示出),在一个实施例中,例如吸风机,将燃烧腔体1内部的空气或者灰尘输送至燃烧腔体1的内部,燃烧腔体1的安装高度要低于分流腔体2的安装高度,受空气流动的影响,空气越往高处密度越小,质量越轻,保证燃烧腔体1燃烧时的灰尘烟雾产生向上的趋势,使燃烧腔体1内部的烟雾杂质转运至分流腔体2的内部。

48.以下以检测空气中所含强氧化性酸的铵盐为例进行阐述,需要说明的是,以下仅是举例说明,本发明的气体检测装置并非仅限于对含强氧化性酸的铵盐浓度检测,由于在煤的燃烧中对含强氧化性酸的铵盐浓度很低,普通的检测技术难以进行直接测量,因此,十分适合采用本发明气体快速检测装置进行浓度检测;

49.第一管路单元3包括检测通道31、第一分路32和第二分路33,检测仪4的输出端和检测通道31的内部相连通,第一分路32和第二分路33的内部相连通,第二分路33的一侧通过进气通道36连通有第四分路35,第四分路35的一侧连接有第三分路34,第三分路34和检测通道31的内部不连通,检测仪4的输出端分别安装有第一探针41和第二探针42,第一探针41和第二探针42分别安装于第二分路33和第四分路35的内部,分流腔体2的内部安装有安装腔体37,第四分路35和第二分路33的一侧和进气通道36的内部相连通,且安装于安装腔体37的内部,安装腔体37的一侧固定有防护板39,进气通道36的一侧贯穿防护板39和分流腔体2的内部相连通,安装腔体37的内部设有冷却介质38,第二探针42安装于第四分路35的内部;

50.预处理单元8安装于第二分路33的内部,预处理单元8包括支撑板81、冷却板体82

和禁锢件83,冷却板体82固定于支撑板81的一侧,冷却板体82固定于禁锢件83的内侧,冷却板体82的数量为若干,禁锢件83的数量随着冷却板体82的数量变化而变化,支撑板81的外侧和第二分路33的内壁相连接,冷却板体82的一侧安装有限位板84,限位板84和第二分路33的内壁相连接,限位板84的一侧固定有卡接板85,冷却板体82的内侧设有冷却通道86,第二探针42设于冷却通道86和卡接板85之间;

51.上述方案,参照图3-5、8所示,第二分路33和第四分路35的一侧贯穿分流腔体2内部,并安装于安装腔体37的内部,进气通道36的一侧贯穿防护板39,并和分流腔体2的内腔相连接,燃烧气体通过进气通道36的内部分别进入第二分路33和第四分路35的内部,第二分路33内部的气体通过第二分路33内部的支撑板81的一侧,其中,安装于限位板84和卡接板85一侧的冷却通道86和支撑板81的两侧为连通状,气体进入冷却通道86的内部时,通过固定于冷却通道86外侧的冷却板体82对冷却通道86内部的气体进行冷却处理,冷却板体82包括但不限于冷凝器板或者填充有冷却剂,使冷却通道86内部气体的温度进行冷却处理,使含有温度的气体进行冷却,使经过第二分路33内部灰尘等细微颗粒杂质进行冷却,并落于冷却通道86的内壁上,防止对安装于冷却通道86、卡接板85和限位板84之间的第二探针42表面吸附有灰尘(如图5所示),影响检测仪4对数值的分析比对,同时利用禁锢件83对冷却板体82进行固定,保证冷却板体82在支撑板81一侧的稳定性,进入进气通道36另一部分的气体进入第四分路35的内部,预处理单元8单独设置于第二分路33的内部,第四分路35内部的气体未经预处理单元8的处理,使第四分路35内部的气体通过安装于第四分路35内部的第一探针41对第四分路35内部的气体成分进行感知并传输至检测仪4,并通过检测仪4进行比对分析;

52.检测通道31、第一分路32、第二分路33、第三分路34、第四分路35和进气通道36呈矩形回路状结构,第一探针41和第二探针42分别和第一分路32、第二分路33、第三分路34、第四分路35的安装结构相等,随着气体在第一探针41、第二探针42的长度变化中,第一探针41和第二探针42感知气体的成分和浓度不断的变化,并通过检测仪4进行数值比对分析,得了气体检测数据后,将该气体检测数据与检测仪4预先设定的数据值进行比较,当气体检测数据例如,检测到的气体浓度小于或等于设定的数据值时;

53.上述外部控制器控制电性连接的气泵开始工作(图中未画出),气泵的两个端口通过软管和设于第三分路34和第一分路32表面的孔洞相连接(附图未标记),如图3所示,并且将第一分路32和第二分路33、第三分路34和第四分路35的内部注入气体,进行反吹,将第一分路32和第二分路33、第三分路34和第四分路35内部的气体吹于分流腔体2中,等待5-3秒进行重新检测,获得新的气体检测数据;

54.进气通道36的内部通过温度传感器并记录通过进气通道36分别进入第二分路33和第四分路35的温度检测仪4依据该时间点得到的进气通道36中气体成分可获得煤气成分、空气成分对应燃烧时间温度得到的烟气成分中的数值变化情况,从而得到时间系列的精准燃烧特性参数;

55.上述方案中,获得气体检测数据之后,检测仪4所检测的数值与预先设定的数值进行比较,预先设定的数值为0.1-1之间或者为其它适合的值,预先设定的具体数据值可以根据经验确、多次试验结果或者实际使用情况而确定。

56.本方案通过冷却板体82使冷却通道86内部气体的温度进行冷却处理,使含有温度

的气体进行冷却,使经过第二分路33内部灰尘等细微颗粒杂质进行冷却,并落于冷却通道86的内壁上,防止对安装于冷却通道86、卡接板85和限位板84之间的第二探针42表面吸附有灰尘(如图5所示),影响检测仪4对数值的分析比对,同时利用禁锢件83对冷却板体82进行固定,保证冷却板体82在支撑板81一侧的稳定性,进入进气通道36另一部分的气体进入第四分路35的内部,预处理单元8单独设置于第二分路33的内部,第四分路35内部的气体未经预处理单元8的处理,使第四分路35内部的气体通过安装于第四分路35内部的第一探针41对第四分路35内部的气体成分进行感知并传输至检测仪4,并通过检测仪4进行比对分析,进行差值比的分析,检测通道31、第一分路32、第二分路33、第三分路34、第四分路35和进气通道36呈矩形回路状结构,第一探针41和第二探针42分别和第一分路32、第二分路33、第三分路34、第四分路35的安装结构相等,随着气体在第一探针41、第二探针42的长度变化中,第一探针41和第二探针42感知气体的成分和浓度不断的变化,并通过检测仪4进行数值比对分析,能够快速对在煤化工燃烧气体中进行对气体的快速检测,提高了检测效率,对无机物和易分解的高沸点有机物分析进行快速分析;

57.值得注意的是,第二分路33和进气通道36、第三分路34和进气通道36之间应安装有包括但不限于电磁阀门等开合结构,防止无需检测仪4检测时,对第四分路35和第二分路33的内部产生污染;第二分路33和第一分路32、第三分路34和第四分路35、第三分路34和检测通道31、第一分路32和检测通道31之间为可拆卸式的连接方式,在进行检测完毕后对上述结构进行分离清洗;

58.作为本实施例优选地实施方式,参照图8所示,过滤单元7包括过滤罐71、第一吸附组件72和第二吸附组件73,第二吸附组件73安装于第一吸附组件72的内侧,第二吸附组件73的直径小于第一吸附组件72的直径,第一吸附组件72的表面一侧均匀设有第一吸附体74,第二吸附组件73的表面一侧均匀设有第二吸附体75,第二吸附体75和过滤网76呈错位状设置,第二吸附组件73的内侧设有过滤网76,过滤网76的数量随着第一吸附组件72和第二吸附组件73的数量变化而变化;

59.第一吸附体74和第二吸附体75之间的呈交错状设置,之间的存在间隙,间隙之间通过丝网(图中未示出)进行连接遮挡,其中丝网(图中为示出)由多组丝线编制成的网格状结构,且多组丝网中的横截面呈“w”状结构所组成的丝网结构,第一吸附组件72和过滤罐71的内壁为滑动安装,例如,第一吸附组件72的外侧和过滤罐71的内壁呈滑块和滑槽装配结构,方便对第一吸附组件72、第二吸附组件73、第一吸附体74、第二吸附体75和过滤网76从过滤罐71的内部滑动出,便于对过滤罐71的内部进行清理,过滤网76和丝网包括但不限于活性炭或者竹纤维等柔性纤维组成,保证烟气灰尘通过的同时,使微小颗粒能够穿透下级的过滤;

60.第二吸附体75和第一吸附体74之间交错设置可以增强过滤网76和丝网之间的稳固性和安全性,每组第二吸附体75和第一吸附体74的一侧安装于过滤罐71的进气端,每组第二吸附体75和第一吸附体74的另一侧位于过滤罐71的出气端,(如图6-7所示)任意两组第一吸附体74和第二吸附体75,错位设置,之间的错位间隙相等。

61.上述方案,检测仪4在检测数据完成后,向外部控制器发送一个检测完毕的指令信号,外部控制器和转换风机5电性连接,转换风机5启动,通过转换风机5一侧将分流腔体2内部的气体和灰尘烟雾通过安装于转换风机5一侧的输送管路6输送至过滤罐71的内部,首先

落于过滤网76的一侧,对灰尘和颗粒进行初步的过滤,由于转换风机5所产生的气压将灰尘颗粒冲射于过滤罐71的内部,利用连接安装于第一吸附体74和第二吸附体75间隙之间的丝网进行拦截,由于横截面呈“w”状结构所组成的丝网结构,将拦截的颗粒进行弹射于过滤网76的一侧,利用过滤网76进行多层过滤,能够增加过滤罐71内部的处理空间,并有效的提高机械拦截和惯性碰撞的效率,同时能够保持低压降和高通透性,从而可以有效过滤微粒等灰尘杂质,并通过外部风机系统进行排除,有效的防止煤炭中的硫会生成二氧化硫或者其他有毒气体在防火门的打开时有毒气体瞬间涌出,对人身安全受到严重威胁,提高了工作效率。

62.一种煤化工燃烧气体快速检测方法,包括以下步骤:

63.s1:燃烧腔体1内部的燃烧物进行燃烧,所产生的气体进入分流腔体2的内部,通过进气通道36分别进入至第二分路33和第四分路35的内部,提前设置并记录气体成分数值和分析相应时间的总分析比对时间为a1,设置燃烧气体进入第二分路33内部的时间为a2,进入第四分路35内部第二探针42的时间为a3,气体经过第二分路33内部预处理单元8和第一探针41的时间为a4;

64.s2:检测仪4检测的总时间关系为a1 a2 a3 a4,调整混合煤气成分以及燃烧逐步升温过程中,重复s1,即可在检测仪4预先设定的气体成分数值实现煤气成分与烟气成分的及时性组分对应关系的测定;

65.s3:并记录通过进气通道36分别进入第二分路33和第四分路35的温度为b1和b2,依据该时间点得到的进气通道36中气体成分可获得煤气成分、空气成分对应燃烧时间温度得到的烟气成分中的数值变化情况,从而得到时间系列的精准燃烧特性参数;

66.s4:预处理单元8单独设于第二分路33的内部,第一探针41设于第二分路33的内部,经过预处理单元8处理的气体由第一探针41进行检测,并随着第二分路33和第一分路32的内部方向进行多级检测,第四分路35内部的气体通过第二探针42进行检测,并随着第四分路35和第三分路34的内部方向进行多级检测,并通过检测仪4分析比对第二分路33、第一分路32和第四分路35、第三分路34的成分数值与检测仪4预先设置的气体成分数值进行检测对比。

67.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

68.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。