1.本发明涉及电化学技术领域,尤其涉及一种近零碳排放直接煤燃料电池原位重整系统及发电方法。

背景技术:

2.直接煤燃料电池作为一种高效的煤炭发电装置,能够整合利用煤炭,通过高温下co2与c的气化反应生成co作为燃料气,实现高效电化学发电,有望成为未来能源供应系统的重要组成部分。目前,在利用煤炭的电化学氧化发电的过程中会释放大量的co2,然而现有技术中并没有对生成的co2气体进行有效的处理。co2作为主要的温室气体,直接排入到大气中会加剧全球变暖,对环境造成破坏。故而,如何实现co2的原位转化,有效利用煤炭的电化学氧化发电所产生的co2成为一个亟需解决的环境问题。

3.因此,现有技术还有待改进。

技术实现要素:

4.鉴于上述现有技术的不足,本发明的目的在于提供一种近零碳排放直接煤燃料电池原位重整系统及发电方法,旨在解决现有技术直接煤燃料电池在利用煤炭的电化学氧化放电的过程中,所释放的大量co2得不到有效处理的问题。

5.本发明的技术方案如下:

6.第一方面,本发明提供一种近零碳排放直接煤燃料电池原位重整系统,其中,系统包括用于利用含碳燃料发电的直接煤燃料电池,还包括用于实现二氧化碳渗透并完成与甲烷原位重整的双功能陶瓷膜;所述双功能陶瓷膜与所述直接煤燃料电池的阳极气体出口连接。

7.所述的近零碳排放直接煤燃料电池原位重整系统,其中,所述直接煤燃料电池为基于氧离子导体的固体氧化物燃料电池,所述固体氧化物燃料电池的阳极为金属镍与电解质复合的多孔阳极。

8.所述的近零碳排放直接煤燃料电池原位重整系统,其中,所述金属镍与电解质复合的多孔阳极上沉积有银纳米颗粒。

9.所述的近零碳排放直接煤燃料电池原位重整系统,其中,所述电解质的材质为阳离子导体陶瓷。

10.所述的近零碳排放直接煤燃料电池原位重整系统,其中,所述双功能陶瓷膜以氧离子导体电解质与催化剂复合物为基体,所述基体中浸入碱金属碳酸盐。

11.所述的近零碳排放直接煤燃料电池原位重整系统,其中,所述系统还包括瓦斯进气管道。

12.第二方面,本发明还提供一种如上任一所述的近零碳排放直接煤燃料电池原位重整系统的制备方法,其中,所述双功能陶瓷膜的制备方法包括步骤:

13.将la

0.7

sr

0.3

fe

0.8

ni

0.2o3-δ

粉体与氧离子导体电解质混合,得到混合粉体;

14.将混合粉体压制成型,并经过高温煅烧,得到双功能陶瓷膜基底;

15.在所述双功能陶瓷膜基底上铺盖一层碱金属碳酸盐,之后在550℃保持2小时,即得到所述双功能陶瓷膜。

16.所述的近零碳排放直接煤燃料电池原位重整系统的制备方法,其中,所述la

0.7

sr

0.3

fe

0.8

ni

0.2o3-δ

粉体的制备方法包括步骤:

17.将钙钛矿氧化物的硝酸盐前驱体溶解在水中,然后向溶液中加入柠檬-酸和edta,并用氨水调节ph值至7-8;之后,搅拌至溶液转化为溶胶-凝胶状态,并在160-200℃条件下烘干4-6小时,得到黑色前驱体;将所述黑色前驱体在900-1000℃的空气中煅烧3.5-4.5小时,即形成所述la

0.7

sr

0.3

fe

0.8

ni

0.2o3-δ

粉体。

18.所述的近零碳排放直接煤燃料电池原位重整系统的制备方法,其中,所述金属镍与电解质复合的多孔阳极的制备方法包括步骤:

19.将硝酸银盐溶于去离子水中,配置成硝酸银阳极浸渍液;

20.在真空条件下,将硝酸银阳极浸渍液滴到所述固体氧化物燃料电池组的阳极表面上,浸润预定时间后,去除阳极表面多余的浸渍液;

21.将经浸渍液浸润后的电池组在预定条件下烧制;

22.上述过程重复四次,最后在900℃下烧结2小时,即得到沉积有银纳米颗粒的金属镍与电解质复合的多孔阳极。

23.第三方面,本发明还提供一种如上任一所述的近零碳排放直接煤燃料电池原位重整系统的发电方法,其中,包括步骤:

24.利用直接煤燃料电池进行发电;

25.将直接煤燃料电池发电过程中产生的二氧化碳气体渗透过双功能陶瓷膜;

26.采用原位重整技术,使二氧化碳气体与甲烷发生重整,并转化为一氧化碳与氢气。

27.有益效果:本发明提供了一种近零碳排放直接煤燃料电池原位重整系统及发电方法,所述系统选用基于氧离子导体的平板式固体氧化物燃料电池,并在阳极上浸渍银纳米颗粒,增加了阳极三相界面的长度且引入了更加稳定的银纳米颗粒覆盖在阳极表面,可有效提高电池的电化学性能,实现直接煤燃料电池高效稳定的输出。同时,采用原位重整技术,在直接煤燃料电池出口处添加双功能陶瓷膜,使直接煤燃料电池发电过程中所产生的二氧化碳气体渗透过双功能陶瓷膜,在高温和催化剂的作用下与甲烷发生重整,使二氧化碳气体通过重整转化为高附加值的合成气(一氧化碳与氢气)。从而很好的解决了直接煤燃料电池发电所产生的二氧化碳气体得不到有效处理的问题。本发明利用直接煤燃料电池与二氧化碳甲烷原位重整相耦合,将直接煤燃料电池在工作过程中所产生的二氧化碳原位转化为一氧化碳与氢气组成的合成气,真正实现了近零碳排放直接煤燃料电池发电技术。

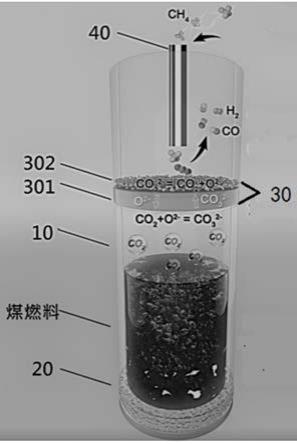

附图说明

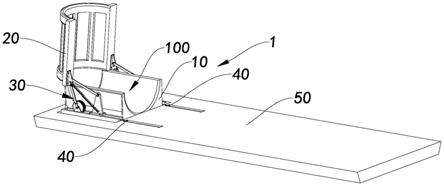

28.图1为本发明实施例中一种近零碳排放直接煤燃料电池原位重整系统的示意图。

29.图2为本发明实施例中金属镍与电解质复合的多孔阳极的制备方法较佳的流程示意图。

30.图3为本发明实施例中直接煤燃料电池的功率密度测试结果图。

31.图4为本发明实施例中一种近零碳排放直接煤燃料电池原位重整系统的发电方法

的较佳的流程图。

具体实施方式

32.本发明提供一种近零碳排放直接煤燃料电池原位重整系统及发电方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

33.如图1所示,本发明公开一种近零碳排放直接煤燃料电池原位重整系统,其包含石英管10、直接煤燃料电池20、双功能陶瓷膜30;所述直接煤燃料电池20位于石英管10底部,所述双功能陶瓷膜30与所述直接煤燃料电池20的阳极气体出口连接;所述石英管10顶端还包括瓦斯进气管道40。

34.现有技术中直接煤燃料电池在利用煤炭的电化学氧化发电的过程中会释放大量的二氧化碳,所释放出的大量二氧化碳作为发电的副产物往往得不到有效的处理,对环境造成极大的危害(温室效应)。为了解决该技术问题,本发明实施例采用原位重整技术,即将直接煤燃料电池出口处添加双功能陶瓷膜,使直接煤燃料电池发电过程中所产生的二氧化碳气体渗透过双功能陶瓷膜,在高温和催化剂的作用下与甲烷发生重整,使二氧化碳气体通过重整转化为高附加值的合成气(一氧化碳与氢气),从而很好的解决了直接煤燃料电池发电所产生的二氧化碳气体得不到有效处理的问题。

35.在一些实施方式中,所述直接煤燃料电池为基于氧离子导体的固体氧化物燃料电池,所述固体氧化物燃料电池的阳极为金属镍与电解质复合的多孔阳极。

36.在一些优选的实施方式中,所述直接煤燃料电池为基于氧离子导体的平板式固体氧化物燃料电池。

37.在一些实施方式中,所述金属镍与电解质复合的多孔阳极上沉积有银纳米颗粒。在所述平板式固体氧化物燃料电池的阳极上浸渍银(ag)纳米颗粒,增加了阳极三相界面的长度且引入了更加稳定的纳米银颗粒覆盖在阳极表面,可有效提高电池的电化学性能,实现直接煤燃料电池高效稳定的输出。

38.在一些实施方式中,所述直接煤燃料电池在高温下发生如下反应:

39.阳极区反应:c 2o

2-=co2 4e-;

40.阴极区反应:2o2 4e-=2o

2-。

41.由上述反应可知,直接煤燃料电池在利用煤炭的电化学氧化放电的过程中,在阳极区产生了大量的co2。所产生的co2气体,经由直接煤燃料电池的阳极气体出口,扩散至双功能陶瓷膜,并在所述双功能陶瓷膜上完成渗透和重整,真正实现二氧化碳的原位转化。

42.在一些实施方式中,所述金属镍与电解质复合的多孔阳极的制备方法为:

43.s10、将硝酸银盐溶于去离子水中,配置成硝酸银阳极浸渍液;

44.s20、在真空条件下,将硝酸银阳极浸渍液滴到所述固体氧化物燃料电池组的阳极表面上,浸润预定时间后,去除阳极表面多余的浸渍液;

45.s30、将经浸渍液浸润后的电池组在预定条件下烧制;

46.s40、上述过程重复四次,最后在900℃下烧结2小时,即得到沉积有银纳米颗粒的金属镍与电解质复合的多孔阳极。

47.图2所示为本发明实施例中一种多孔阳极的制备方法流程示意图。首先将金属镍

的氧化物与ysz(钇掺杂氧化锆)混合后,经球磨后压制成型;之后,经过煅烧,再浸渍硝酸银/甘氨酸溶液;最后烧结,得到金属镍与电解质复合的多孔阳极。

48.在一些具体的实施方式中,步骤s10中,硝酸银阳极浸渍液浓度范围为0.4-0.6mol/l,优选为0.5mol/l。

49.在一些具体的实施方式中,步骤s10之后,还可以将适量的甘氨酸添加到浸渍液中,起到络合的作用,促进其以较低的温度形成钙钛矿相的形成。

50.在一些具体的实施方式中,步骤s20中,可用微升注射器将硝酸银阳极浸渍液滴到电池的阳极表面上。所述预定时间为5分钟,但不限于此,待浸渍液渗入阳极骨架中即可,可以根据浸渍情况适当的进行延长或缩短。

51.在一些具体的实施方式中,步骤s30中,预定条件为400℃下烧制30分钟,升温速率为2℃/分钟。但不限于此。

52.在一些实施方式中,所述电解质的材质为阳离子导体陶瓷。

53.在一些实施方式中,所述双功能陶瓷膜30包括渗透膜301以及催化剂302.二氧化碳气体经过渗透膜301后,在催化剂302的作用下与甲烷发生反应。但并不限于此,在另一些实施方式中,所述催化剂还可以掺杂入所述渗透膜内部,与渗透膜形成一个混合的整体。图1所示仅为本发明实施例提供的一种可能的组合方式,并不应认为是对本发明的限制。

54.在一些实施方式中,所述双功能陶瓷膜以多孔的氧离子导体电解质与催化剂复合物为基体,所述基体中浸入碱金属碳酸盐。其中,氧离子导体电解质富含孔隙,有利于气体的渗透和捕集。

55.在一些实施方式中,所述双功能陶瓷膜的制备方法包括步骤:

56.s100、将la

0.7

sr

0.3

fe

0.8

ni

0.2o3-δ

粉体与氧离子导体电解质混合,得到混合粉体;

57.s200、将混合粉体压制成型,并经过高温煅烧,得到双功能陶瓷膜基底;

58.s300、在所述双功能陶瓷膜基底上铺盖一层碱金属碳酸盐,之后在550℃保持2小时,待熔融碳酸盐浸入基底材料,即得到所述双功能陶瓷膜。

59.在一些实施方式中,所述双功能陶瓷膜基底的制备原料并不限定为la

0.7

sr

0.3

fe

0.8

ni

0.2o3-δ

(lsfn)粉体,还可以为其他任意合适的钙钛矿催化剂,例如la

0.7

sr

0.3

co

0.8

fe

0.2o3-δ

(lscf),la

0.75

sr

0.25

cr

0.5

mn

0.5o3-δ

粉体。

60.优选的,氧离子导体使用sm

0.2

ce

0.8o1.9

(sdc)电解质,该电解质具有较高的氧离子传导率。所述氧离子导体电解质与碱金属碳酸盐分别起到氧离子与碳酸根离子的传导作用。在富二氧化碳侧,二氧化碳与通过sdc电解质传导来的氧离子相结合生成碳酸根离子,之后通过熔融碳酸盐进行传导至贫二氧化碳侧,并分解为氧离子与二氧化碳,从而实现气体的渗透和捕集。

61.在一些优选的实施方式中,所述la

0.7

sr

0.3

fe

0.8

ni

0.2o3-δ

粉体与sdc混合的质量比为3:7。

62.在一些优选的实施方式中,步骤s200中,所述高温煅烧温度为1050℃-1150℃,优选1100℃。在上述温度之下,压制得到的双功能陶瓷膜内部富含孔隙,同时具有较好的机械强度,催化剂和渗透的气体可以充分接触,有利于提高催化效率。在一些实施方式中,步骤s300中,所述碱金属碳酸盐为碳酸钾与碳酸理的混合物,摩尔体积比为0.5-2:1,优选比例为1:1。在上述摩尔比例之下,碱金属碳酸盐具有较低的熔点,和较高的碳酸根离子传导率。

之后在550℃保持2小时,其目的是将熔融碳酸盐充分浸入基底材料。在上述操作温度下,熔融碱金属碳酸盐起到碳酸根离子的传导作用:富二氧化碳侧,二氧化碳与通过sdc电解质传导来的氧离子相结合生成碳酸根离子,之后通过熔融碳酸盐进行传导至贫二氧化碳侧,并分解为氧离子与二氧化碳从而实现气体的渗透和捕集。

63.在一些实施方式中,所述la

0.7

sr

0.3

fe

0.8

ni

0.2o3-δ

粉体的制备方法为:

64.将钙钛矿氧化物的硝酸盐前驱体溶解在水中,然后向溶液中加入柠檬酸和edta,并用氨水调节ph值至7-8;之后,搅拌至溶液转化为溶胶-凝胶状态,并在160-200℃条件下烘干4-6小时,得到黑色前驱体;将所述黑色前驱体在900-1000℃的空气中煅烧3.5-4.5小时,即形成所述la

0.7

sr

0.3

fe

0.8

ni

0.2o3-δ

粉体。

65.在一些优选的实施方式中,所述钙钛矿氧化物的硝酸盐为包含la、sr、fe、ni离子的盐。

66.在一些实施方式中,所述的近零碳排放直接煤燃料电池原位重整系统还包括瓦斯进气管道40。

67.所述瓦斯进气管道40从所述石英管10顶端伸入,并导向所述双功能陶瓷膜30,便于通入的瓦斯气体在所述双功能陶瓷膜上与二氧化碳发生反应。

68.本发明实施例提供的一种近零碳排放直接煤燃料电池原位重整系统,利用直接煤燃料电池与双功能陶瓷膜相耦合,选用基于氧离子导体的平板式固体氧化物燃料电池,并在阳极上浸渍银纳米颗粒,同时在直接煤燃料电池出口处添加双功能陶瓷膜,使直接煤燃料电池发电过程中所产生的二氧化碳气体渗透过双功能陶瓷膜,进行原位重整转化为高附加值的合成气。对所述直接煤燃料电池发电系统进行性能测试,图3所示为电池的功率密度数据。由图3可知,电池具有较大的功率密度,说明直接煤燃料电池可以高效稳定的输出,这也证明了上述装置在实际中的可行性。

69.本发明实施例还提供一种如上所述的近零碳排放直接煤燃料电池原位重整系统的发电方法,如图4所示,包括步骤:

70.s1000、利用直接煤燃料电池进行发电;

71.s2000、将直接煤燃料电池发电过程中产生的二氧化碳气体渗透过双功能陶瓷膜;

72.s3000、采用原位重整技术,使二氧化碳气体与甲烷发生重整,并转化为一氧化碳与氢气。

73.在一些实施方式中,步骤s1000中,利用直接煤燃料电池进行发电的反应为:

74.阳极区反应:c 2o

2-=co2 4e-;

75.阴极区反应:2o2 4e-=2o

2-。

76.反应完成后,在所述直接煤燃料电池组的阳极区产生了大量的co2。

77.在一些实施方式中,步骤s1000中所产生的co2气体,经由所述直接煤燃料电池的阳极气体出口,扩散至双功能陶瓷膜,并在所述双功能陶瓷膜上完成co2渗透。

78.在一些实施方式中,步骤s3000中,二氧化碳气体与甲烷发生重整,并转化为一氧化碳与氢气的反应式为:

79.co2 ch4=co 2h2;

80.石英管顶部的瓦斯进气管道通入瓦斯,其主要成分为甲烷(ch4)。甲烷到达双功能陶瓷膜后,在所述双功能陶瓷膜上与渗透的二氧化碳气体直接发生重整,将二氧化碳气体

原位转化为一氧化碳与氢气组成的合成气,从而真正实现二氧化碳的原位重整。与现有技术相比,本发明实施例提供的双功能陶瓷膜,将渗透和重整两项功能合二为一,同时实现双功能,真正做到了二氧化碳的原位转化。这在直接煤燃料电池产物二氧化碳的处理技术中还是首次实现,不仅减少了装置的复杂度,降低了用于二氧化碳捕集与转换的成本与能耗,而且有效防止了二氧化碳气体的逸出,提高了转化效率,几乎可以达到二氧化碳的零排放,致力于实现碳中和的全球目标。

81.在一些实施方式中,步骤s3000中,所述二氧化碳气体与甲烷发生重整在高温和催化剂的作用下进行。

82.在一些优选的实施方式中,反应温度为600℃-1000℃,优选1100℃。

83.在一些优选的实施方式中,催化剂为lsfn(la

0.7

sr

0.3

fe

0.8

ni

0.2o3-δ

)钙钛矿催化剂,但不限于此,还可以为其他任意合适的催化剂。

84.本发明实施例所述的近零碳排放直接煤燃料电池原位重整系统的发电方法,利用直接煤燃料电池与二氧化碳甲烷重整相耦合,将直接煤燃料电池在工作过程中所产生的二氧化碳原位转化为一氧化碳与氢气组成的合成气,真正实现了近零碳排放的直接煤燃料电池发电技术。

85.综上所述,本发明提供了一种近零碳排放直接煤燃料电池原位重整系统及发电方法,所述系统选用基于氧离子导体的平板式固体氧化物燃料电池,并在阳极上浸渍银纳米颗粒,增加了阳极三相界面的长度且引入了更加稳定的银纳米颗粒覆盖在阳极表面,可有效提高电池的电化学性能,实现直接煤燃料电池高效稳定的输出。同时,采用原位重整技术,在直接煤燃料电池出口处添加双功能陶瓷膜,使直接煤燃料电池发电过程中所产生的二氧化碳气体渗透过双功能陶瓷膜,在高温和催化剂的作用下与甲烷发生重整,使二氧化碳气体通过重整转化为高附加值的合成气(一氧化碳与氢气)。从而很好的解决了直接煤燃料电池发电所产生的二氧化碳气体得不到有效处理的问题。本发明利用直接煤燃料电池与二氧化碳甲烷原位重整相耦合,将直接煤燃料电池在工作过程中所产生的二氧化碳原位转化为一氧化碳与氢气组成的合成气,真正实现了近零碳排放直接煤燃料电池发电技术。

86.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。