1.本发明涉及一种基板处理方法以及基板处理装置。

背景技术:

2.已知一种对具有氧化膜与氮化膜交替层叠的层叠结构的基板进行蚀刻的基板处理装置。例如,在专利文献1中公开了用含磷酸的处理液蚀刻基板的分批式基板处理装置。具体而言,专利文献1的基板处理装置主要通过选择性地蚀刻氧化膜和氮化膜中的氮化膜,来除去氮化膜。

3.专利文献1:日本特开2020-47886号公报。

4.专利文献1的基板处理装置由于几乎未蚀刻氧化膜,因此蚀刻处理后的层叠结构被利用于变成多个平坦的氧化膜排列成梳状的结构的处理。但是,由于半导体器件的微细化和高集成化,需要将基板加工成更复杂的形状。

技术实现要素:

5.本发明是鉴于上述课题而完成的,其目的是提供一种能够将基板加工成更复杂的形状的基板处理方法以及基板处理装置。

6.根据本发明的一方面,基板处理方法是将具有交替层叠的氧化膜和氮化膜的基板,在处理槽中用含磷酸的蚀刻液蚀刻的方法。该基板处理方法包含第一处理工序和第二处理工序。在所述第一处理工序中,控制使与所述蚀刻液中的所述磷酸的浓度相对应的物理量变动的参数,以使所述物理量成为第一目标值。在所述第二处理工序中,控制所述参数以使所述物理量成为比所述第一目标值低的第二目标值。所述第二目标值表示与所述第一目标值相比,所述氮化膜的蚀刻速度更大且所述氧化膜的蚀刻速度更小的所述物理量的目标值。

7.在某一实施方式中,控制比重值变化期间的长度,其表示在所述第二处理工序中所述物理量由所述第一目标值变化为所述第二目标值为止的期间的长度。

8.在某一实施方式中,在所述第二处理工序中,使目标值从所述第一目标值阶梯性地变化到所述第二目标值,以控制所述比重值变化期间的长度。

9.在某一实施方式中,调节向所述蚀刻液供给的稀释液的流量,以控制所述比重值变化期间的长度。

10.在某一实施方式中,调节从所述蚀刻液蒸发的水分的量,以控制所述比重值变化期间的长度。

11.在某一实施方式中,上述的基板处理方法还包含基于使用所述基板制造的器件的尺寸来决定所述比重值变化期间的长度的工序。

12.在某一实施方式中,上述的基板处理方法还包含基于使用所述基板制造的器件的尺寸来决定所述第一目标值和所述第二目标值的工序。

13.根据本发明的另一方面,基板处理装置用含磷酸的蚀刻液蚀刻具有交替层叠的氧

化膜和氮化膜的基板。该基板处理装置具备处理槽、基板保持部、参数控制部和变更部。所述处理槽贮留所述蚀刻液。所述基板保持部将所述基板保持在所述处理槽的所述蚀刻液内。所述参数控制部控制使与所述蚀刻液中的所述磷酸的浓度相对应的物理量变动的参数,以使所述物理量成为目标值。所述变更部在所述基板的蚀刻处理中,使所述目标值由第一目标值变更为比所述第一目标值低的第二目标值。所述第二目标值表示与所述第一目标值相比,所述氮化膜的蚀刻速度更大且所述氧化膜的蚀刻速度更小的所述物理量的目标值。

14.根据本发明的基板处理方法以及基板处理装置,能够将基板加工成更复杂的形状。

附图说明

15.图1a是表示本发明的实施方式1的基板处理装置的图,图1b是表示本发明的实施方式1的基板处理装置的图。

16.图2是表示本发明的实施方式1的基板处理装置的构成的截面图。

17.图3是表示本发明的实施方式1的基板处理装置的构成的图。

18.图4是表示由本发明的实施方式1的基板处理装置处理前的基板的图。

19.图5是表示由本发明的实施方式1的基板处理装置处理后的基板的一个例子的图。

20.图6是表示压力测定部的构成的图。

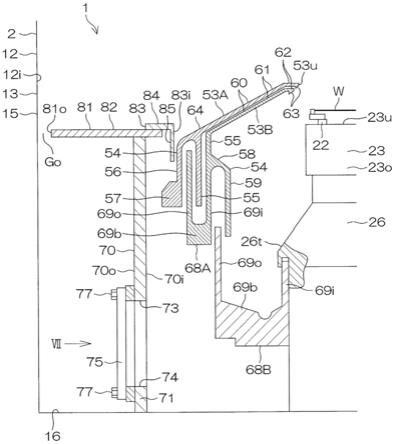

21.图7是表示第一鼓泡部和处理槽的构成的图。

22.图8是表示控制装置的构成的框图。

23.图9是表示由本发明的实施方式1的基板处理装置进行蚀刻处理时磷酸的比重值变化的一个例子的图。

24.图10是表示本发明的实施方式1的基板处理方法的流程图。

25.图11a是表示由本发明的实施方式1的基板处理装置处理后的基板的一个例子的图,图11b是表示由本发明的实施方式1的基板处理装置处理后的基板的另一例子的图。

26.图12是表示由本发明的实施方式2的基板处理装置进行蚀刻处理时磷酸的比重值变化的一个例子的图。

27.图13是表示本发明的实施方式3的基板处理装置的构成的图。

28.图14是表示本发明的实施方式4的基板处理装置的构成的图。

29.图15是表示本发明的实施方式5的基板处理装置的构成的图。

30.图16是表示本发明的实施方式6的基板处理装置的构成的截面图。

31.图17是表示本发明的实施方式7的基板处理装置的构成的截面图。

32.图18是表示第二鼓泡部的构成的图。

33.图19是表示决定表的图。

34.图20是表示本发明的实施方式8的基板处理方法的流程图。

35.图21是表示决定表的另一例子1的图。

36.图22是表示决定表的另一例子2的图。

37.附图标记的说明

38.3:处理槽

39.5:稀释液供给管

40.31:内槽

41.32:外槽

42.100:基板处理装置

43.110:控制装置

44.130:基板保持部

45.140:控制器

46.e:蚀刻液

47.ma:氧化膜

48.mb:氮化膜

49.sgv:比重值变化期间

50.tv1:第一目标值

51.tv2:第二目标值

52.w:基板

具体实施方式

53.以下,参照附图(图1~图22)说明本发明的基板处理方法以及基板处理装置的实施方式。但是,本发明不限定于以下的实施方式。需要说明的是,对于说明重复的部分,可以适当省略说明。另外,在图中,将相同或相当部分标记为相同的附图标记且不重复说明。

54.在本说明书中,为了便于理解,记载了相互正交的x方向、y方向和z方向。通常,x方向和y方向与水平方向平行,z方向与铅垂方向平行。但是,并不意图根据这些方向的定义,限定执行本发明的基板处理方法时的朝向以及使用本发明的基板处理装置时的朝向。

55.本发明的实施方式中的“基板”,可应用半导体晶片、光掩模用玻璃基板、液晶显示用玻璃基板、等离子显示用玻璃基板、fed(场发射显示,field emission display)用基板、光盘用基板、磁盘用基板和光磁盘用基板等各种基板。以下,主要以在圆盘状的半导体晶片的处理中使用的基板处理方法以及基板处理装置为例说明本发明的实施方式,同样也能应用于上述列举的各种基板的处理中。另外,能应用各种形状的基板。

56.[实施方式1]

[0057]

以下,参照图1~图11说明本发明的实施方式1。首先,参照图1a和图1b说明本实施方式的基板处理装置100。本实施方式的基板处理装置100是分批式的。因此,基板处理装置100一并处理多个基板w。具体而言,基板处理装置100以批次为单位蚀刻处理多个基板w。例如,1批次由25张基板w构成。

[0058]

图1a和图1b是表示本实施方式的基板处理装置100的图。详细而言,图1a表示将基板w投入处理槽3前的基板处理装置100。图1b表示将基板w投入处理槽3后的基板处理装置100。如图1a和图1b所示,基板处理装置100具备处理槽3、控制装置110、升降部120和基板保持部130。

[0059]

处理槽3贮留蚀刻液e。蚀刻液e包含磷酸(h3po4)。蚀刻液e可以包含磷酸和稀释液。例如,稀释液为diw(deionized water:去离子水)。diw是纯水的一种。例如,稀释液可以是碳酸水、电解离子水、氢水、臭氧水或稀释浓度(例如,10ppm左右~100ppm左右)的盐酸水。

需要说明的是,蚀刻液e还能够包含添加剂。

[0060]

蚀刻液e被加热。例如,蚀刻液e的温度为120℃以上且160℃以下。因此,蚀刻液e中包含的水分蒸发。向蚀刻液e适当供给稀释液,以使与蚀刻液e中的磷酸的浓度相对应的物理量保持目标值。在此,与蚀刻液e中的磷酸的浓度相对应的物理量,例如表示蚀刻液e中的磷酸的浓度值或蚀刻液e中的磷酸的比重值。需要说明的是,在以下说明中,可以将与蚀刻液e中的磷酸的浓度相对应的物理量记作“与磷酸的浓度相对应的物理量”。

[0061]

处理槽3具有内槽31和外槽32。外槽32包围内槽31。换言之,处理槽3具有双重槽结构。内槽31和外槽32均具有朝上开口的上部开口。

[0062]

内槽31和外槽32均贮留蚀刻液e。内槽31收纳多个基板w。详细而言,保持在基板保持部130上的多个基板w收纳于内槽31。多个基板w通过收纳于内槽31,而浸渍在内槽31内的蚀刻液e中。

[0063]

基板保持部130在处理槽3(内槽31)的蚀刻液e内保持多个基板w。具体而言,基板保持部130包含多个保持棒131和主体板132。主体板132是板状构件且沿铅垂方向(z方向)延伸。多个保持棒131从主体板132的一个主表面沿水平方向(y方向)延伸。需要说明的是,在本实施方式中基板保持部130具有三个保持棒131(参照图2)。

[0064]

由多个保持棒131保持多个基板w。详细而言,通过使各基板w的下边缘与多个保持棒131抵接,由多个保持棒131以立起姿势(铅垂姿势)保持多个基板w。更具体而言,由基板保持部130保持的多个基板w沿y方向隔开间隔地排列。即,多个基板w沿y方向排成一列。另外,多个基板w分别以与xz平面大致平行的姿势保持在基板保持部130上。

[0065]

控制装置110控制基板处理装置100各部的动作。例如,控制装置110控制升降部120的动作。由控制装置110控制升降部120来升降基板保持部130。升降部120通过升降基板保持部130,使基板保持部130在保持着多个基板w的状态下向铅垂上方或铅垂下方移动。升降部120具有驱动源和升降机构,由驱动源驱动升降机构,以使基板保持部130上升和下降。例如,驱动源包含马达。例如,升降机构包含齿条/小齿轮机构或滚珠丝杠。

[0066]

更具体而言,升降部120使基板保持部130在处理位置(图1b所示的位置)与退避位置(图1a所示的位置)之间升降。如图1b所示,当基板保持部130在保持着多个基板w的状态下向铅垂下方(z方向)下降并移动至处理位置时,多个基板w被投入处理槽3。详细而言,保持在基板保持部130上的多个基板w移动到内槽31内。其结果是,多个基板w浸渍于内槽31内的蚀刻液e中,多个基板w被蚀刻液e蚀刻。另一方面,如图1a所示,当基板保持部130移动到退避位置时,保持在基板保持部130上的多个基板w移动到处理槽3的上方,从蚀刻液e中拉起多个基板w。

[0067]

接着,参照图2说明本实施方式的基板处理装置100的构成。图2是表示本实施方式的基板处理装置100的构成的截面图。如图2所示,控制装置110包含控制部111和存储部112。

[0068]

控制部111具有处理器。例如,控制部111具有cpu(中央处理器,central processing unit)或mpu(微处理器,micro processing unit)。或者,控制部111可以具有通用运算器。控制部111基于存储部112中存储的计算机程序和数据,控制基板处理装置100各部的动作。

[0069]

存储部112存储数据和计算机程序。数据包含规程数据。规程数据包含表示多个规

程的信息。多个规程分别规定基板w的处理内容和处理步骤。数据还包含表示与磷酸的浓度相对应的物理量的目标值的数据。存储部112具有主存储装置。例如,主存储装置是半导体存储器。存储部112还可具有辅助存储装置。例如,辅助存储装置包含半导体存储器和硬盘驱动器中的至少一种。存储部112可以包含可移动介质。

[0070]

参照图2进一步说明本实施方式的基板处理装置100的构成。如图2所示,基板处理装置100还具备磷酸供给管4、稀释液供给管5、压力测定部6、第一鼓泡部7、蚀刻液循环部8和自动盖21。

[0071]

自动盖21开闭处理槽3的上部开口。换言之,自动盖21开闭内槽31的上部开口和外槽32的上部开口。在本实施方式中,自动盖21具有第一盖片22和第二盖片23。第一盖片22相对于处理槽3的上部开口自由开闭。第二盖片23相对于处理槽3的上部开口自由开闭。自动盖21通过使第一盖片22和第二盖片23开闭,可左右对开式地开闭。

[0072]

详细而言,第一盖片22以第一旋转轴p1为中心自由转动。第一旋转轴p1沿y方向延伸。第一旋转轴p1支撑第一盖片22中与自动盖21的中心侧相反的一侧的端部。第二盖片23以第二旋转轴p2为中心自由转动。第二旋转轴p2沿y方向延伸。第二旋转轴p2支撑第二盖片23中与自动盖21的中心侧相反的一侧的端部。

[0073]

控制装置110(控制部111)在将基板保持部130从退避位置(图1a所示的位置)移动到处理位置(图1b所示的位置)时,使自动盖21处于开状态。通过使自动盖21处于开状态,处理槽3的上部开口呈开放状态,能向处理槽3(内槽31)中投入基板w。控制装置110(控制部111)在基板w的蚀刻处理时,使自动盖21处于闭状态。通过使自动盖21处于闭状态,处理槽3的上部开口呈封闭状态。其结果是,处理槽3的内部成为密闭空间。

[0074]

控制装置110(控制部111)在将基板保持部130从处理位置(图1b所示的位置)移动到退避位置(图1a所示的位置)时,使自动盖21处于开状态。通过使自动盖21处于开状态,处理槽3的上部开口呈开放状态,能从处理槽3(内槽31)中拉起基板w。

[0075]

接着,参照图2说明磷酸供给管4和稀释液供给管5。

[0076]

磷酸供给管4向处理槽3供给磷酸。在本实施方式中,磷酸供给管4向外槽32供给磷酸。详细而言,磷酸供给管4包含磷酸供给喷嘴41、磷酸供给配管42和开闭阀43。

[0077]

磷酸供给喷嘴41配置于处理槽3的上方。磷酸供给喷嘴41是中空的管状构件。在磷酸供给喷嘴41上形成多个喷出孔。在本实施方式中,磷酸供给喷嘴41沿y方向延伸。磷酸供给喷嘴41的多个喷出孔在y方向上等间隔地形成。

[0078]

磷酸供给配管42使磷酸流通至磷酸供给喷嘴41。在经由磷酸供给配管42向磷酸供给喷嘴41供给磷酸时,从磷酸供给喷嘴41的多个喷出孔向外槽32喷出磷酸。其结果是,向外槽32供给磷酸。

[0079]

磷酸供给配管42上安装有开闭阀43。例如,开闭阀43是电磁阀。由控制装置110(控制部111)控制开闭阀43。

[0080]

开闭阀43开闭磷酸供给配管42的流路,以控制流过磷酸供给配管42的磷酸的流通。详细而言,当打开开闭阀43时,磷酸经由磷酸供给配管42流到磷酸供给喷嘴41。其结果是,从磷酸供给喷嘴41喷出磷酸。另一方面,当关闭开闭阀43时,切断磷酸的流通,停止由磷酸供给喷嘴41喷出磷酸。

[0081]

稀释液供给管5向处理槽3内的蚀刻液e中供给稀释液。具体而言,稀释液供给管5

向处理槽3供给稀释液。稀释液供给管5是供给管的一个例子。详细而言,稀释液供给管5包含稀释液供给喷嘴51和稀释液供给配管52。

[0082]

稀释液供给喷嘴51配置于处理槽3的上方。稀释液供给喷嘴51是中空的管状构件。在稀释液供给喷嘴51上形成多个喷出孔。在本实施方式中,稀释液供给喷嘴51沿y方向延伸。稀释液供给喷嘴51的多个喷出孔在y方向上等间隔地形成。

[0083]

稀释液供给配管52使稀释液流通至稀释液供给喷嘴51。在经由稀释液供给配管52向稀释液供给喷嘴51供给稀释液时,从稀释液供给喷嘴51的多个喷出孔喷出稀释液。在本实施方式中,稀释液供给管5向内槽31侧壁的上端面喷出稀释液。在处理槽3中,蚀刻液e经由内槽31侧壁的上端面,从内槽31流向外槽32。因此,向内槽31侧壁的上端面喷出的稀释液,通过蚀刻液e的流动向外槽32供给。

[0084]

根据本实施方式,由于向内槽31侧壁的上端面喷出稀释液,能够抑制在刚供给稀释液后水分从稀释液蒸发。详细而言,如上述说明,蚀刻液e被加热至120℃以上且160℃以下。因此,当向内槽31或外槽32的蚀刻液e的液面喷出稀释液时,在刚供给稀释液后水分易从稀释液蒸发。相对于此,与向内槽31或外槽32的蚀刻液e的液面喷出稀释液的情况相比,通过向内槽31侧壁的上端面喷出稀释液,能够抑制在刚供给稀释液后水分从稀释液蒸发。

[0085]

需要说明的是,外槽32侧壁的上端的高度高于内槽31侧壁的上端的高度。另外,外槽32内的蚀刻液e由蚀刻液循环部8从外槽32排出。因此,蚀刻液e不从处理槽3溢出。

[0086]

接着,参照图2说明压力测定部6、第一鼓泡部7和蚀刻液循环部8。

[0087]

压力测定部6测定贮留于处理槽3的蚀刻液e在既定深度的压力。在本实施方式中,压力测定部6具有气体供给配管61和压力传感器62。

[0088]

气体供给配管61使气体流通。例如,气体是非活性气体。具体而言,气体能够为氮。气体供给配管61的前端浸渍于外槽32的蚀刻液e内,气体供给配管61在外槽32的蚀刻液e内吹出气体。

[0089]

压力传感器62测定从气体供给配管61的前端喷出气体的压力。从气体供给配管61的前端喷出气体的压力,表示贮留于处理槽3的蚀刻液e在既定深度的压力。在本实施方式中,从气体供给配管61的前端喷出气体的压力,表示贮留于外槽32的蚀刻液e在既定深度的压力。需要说明的是,在以下说明中,可以将从气体供给配管61的前端喷出气体的压力或贮留于外槽32的蚀刻液e在既定深度的压力记载为“气体的喷出压”。

[0090]

第一鼓泡部7向浸渍于内槽31的蚀刻液e内的多个基板w供给气泡。详细而言,第一鼓泡部7包含多个气体供给喷嘴71和气体供给配管72。需要说明的是,在本实施方式中,第一鼓泡部7包含两个气体供给喷嘴71,但第一鼓泡部7可以包含一个气体供给喷嘴71,也可以包含三个以上气体供给喷嘴71。

[0091]

多个气体供给喷嘴71配置于内槽31的底部侧。更具体而言,多个气体供给喷嘴71配置在内槽31内,且位于在内槽31的蚀刻液e内浸渍的多个基板w的下方。

[0092]

气体供给喷嘴71分别是中空的管状构件。各气体供给喷嘴71上分别形成参照图7后述的多个喷出孔711,并通过从各喷出孔711吹出气体,向浸渍于内槽31的蚀刻液e内的多个基板w供给气泡。例如,气体是非活性气体。具体而言,气体能够为氮。

[0093]

气体供给配管72使气体流通至多个气体供给喷嘴71。气体供给配管72通过使气体流通,向浸渍于内槽31的蚀刻液e内的多个基板w供给气泡。其结果是,如参照图7后述那样,

能够抑制蚀刻液e中硅浓度的不均匀性,并均匀地蚀刻基板w。

[0094]

蚀刻液循环部8使蚀刻液e在外槽32和内槽31之间循环。详细而言,蚀刻液循环部8包含多个蚀刻液供给喷嘴81、循环配管82、循环泵83、循环加热器84和循环过滤器85。需要说明的是,在本实施方式中,蚀刻液循环部8包含两个蚀刻液供给喷嘴81,但蚀刻液循环部8可以包含一个蚀刻液供给喷嘴81,也可以包含三个以上蚀刻液供给喷嘴81。

[0095]

多个蚀刻液供给喷嘴81配置于内槽31的底部侧。蚀刻液供给喷嘴81分别是中空的管状构件。各蚀刻液供给喷嘴81上分别形成多个喷出孔。在本实施方式中,蚀刻液供给喷嘴81沿y方向延伸。蚀刻液供给喷嘴81的多个喷出孔在y方向上等间隔地形成。

[0096]

循环配管82的一端与外槽32连接,蚀刻液e从外槽32流入循环配管82。循环配管82使蚀刻液e流到多个蚀刻液供给喷嘴81。

[0097]

循环泵83安装于循环配管82。循环泵83由流体的压力驱动蚀刻液e流经循环配管82。其结果是,蚀刻液e从外槽32经由循环配管82流向内槽31。具体而言,蚀刻液e流经循环配管82,且从蚀刻液供给喷嘴81的喷出孔向内槽31内喷出蚀刻液e。即,从蚀刻液供给喷嘴81向内槽31内供给蚀刻液e。另外,通过从蚀刻液供给喷嘴81向内槽31内喷出蚀刻液e,蚀刻液e经由内槽31侧壁的上端面从内槽31流向外槽32。

[0098]

循环加热器84和循环过滤器85安装于循环配管82。循环加热器84加热流过循环配管82的蚀刻液e。详细而言,循环加热器84将蚀刻液e加热至120℃以上且160℃以下的温度。循环过滤器85从流经循环配管82的蚀刻液e中除去异物。

[0099]

接着,参照图3进一步说明稀释液供给管5的构成。图3是表示本实施方式的基板处理装置100的构成的图。如图3所示,稀释液供给管5还包含流量控制阀53、最大流量调节阀54和开闭阀55。流量控制阀53、最大流量调节阀54和开闭阀55安装于稀释液供给配管52。

[0100]

流量控制阀53控制流经稀释液供给配管52的稀释液的流量。即,流量控制阀53控制从稀释液供给喷嘴51向蚀刻液e供给的稀释液的流量。例如,流量控制阀53调节节流孔的开度来控制稀释液的流量。例如,流量控制阀53能够为自控阀。

[0101]

最大流量调节阀54调节流经稀释液供给配管52的稀释液的最大流量。例如,最大流量调节阀54是针阀。需要说明的是,在以下说明中,可以将流经稀释液供给配管52的稀释液的最大流量记载为“稀释液的最大流量”。在由流量控制阀53控制的稀释液的最大流量等于或大于由最大流量调节阀54调节的稀释液的最大流量的情况下,稀释液的最大流量是取决于最大流量调节阀54的开口率的流量。即,稀释液的最大流量受由最大流量调节阀54调节的稀释液的最大流量的限制。另一方面,在由最大流量调节阀54调节的稀释液的最大流量大于由流量控制阀53控制的稀释液的最大流量的情况下,稀释液的最大流量受由流量控制阀53控制的稀释液的最大流量的限制。

[0102]

例如,开闭阀55是电磁阀。由控制装置110(控制部111)控制开闭阀55。开闭阀55开闭稀释液供给配管52的流路,来控制流过稀释液供给配管52的稀释液的流通。详细而言,当开闭阀55打开时,稀释液经由稀释液供给配管52流到稀释液供给喷嘴51。其结果是,从稀释液供给喷嘴51喷出稀释液。另一方面,当开闭阀55关闭时,切断稀释液的流通,停止由稀释液供给喷嘴51喷出稀释液。

[0103]

接着,参照图3说明本实施方式的基板处理装置100的构成。如图3所示,基板处理装置100还具备控制器140和驱动部160。

[0104]

控制器140经由驱动部160控制流量控制阀53的开度,以使与磷酸的浓度相对应的物理量(与蚀刻液e中的磷酸的浓度相对应的物理量)成为目标值。即,控制器140控制从稀释液供给喷嘴51向蚀刻液e供给的稀释液的流量,以使与磷酸的浓度相对应的物理量成为目标值。向蚀刻液e供给的稀释液的流量,是使与磷酸的浓度相对应的物理量变动的参数的一个例子。控制器140是参数控制部的一个例子。

[0105]

在本实施方式中,控制器140控制稀释液的流量,以使蚀刻液e中的磷酸的比重值成为目标值。需要说明的是,在以下说明中,可以将蚀刻液e中的磷酸的比重值记载为“磷酸的比重值”。

[0106]

详细而言,控制器140基于压力传感器62的测定结果测定磷酸的比重值。另外,控制器140控制稀释液的流量,以使压力传感器62的测定结果(磷酸的比重值)成为目标值。例如,控制器140基于压力传感器62的测定结果,向驱动部160输出pid控制值。具体而言,控制器140向驱动部160输出表示pid控制值的电流信号。

[0107]

需要说明的是,磷酸的比重值与气体的喷出压(从气体供给配管61的前端喷出气体的压力)之间呈相关关系。具体而言,磷酸的比重值越大,蚀刻液e的每一单位体积的重量就越大,气体的喷出压也越大。因此,能够基于压力传感器62的测定结果测定磷酸的比重值。

[0108]

由控制器140控制驱动部160以驱动流量控制阀53。其结果是,控制流量控制阀53的开度以使磷酸的比重值成为目标值。例如,驱动部160是电动气动调节器。

[0109]

在此,进一步说明控制装置110。如参照图2说明那样,控制装置110的存储部112存储表示与磷酸的浓度相对应的物理量的目标值的数据。在本实施方式中,存储部112存储表示与磷酸的浓度相对应的物理量的目标值即磷酸的比重值的目标值的数据。控制装置110(控制部111)将存储部112中存储的目标值设定在控制器140中。

[0110]

在本实施方式中,作为与磷酸的浓度相对应的物理量的目标值,控制装置110(存储部112)存储第一目标值和比第一目标值低的第二目标值。控制装置110(控制部111)在基板w的蚀刻处理中,将与磷酸的浓度相对应的物理量的目标值从第一目标值变更为第二目标值。控制装置110是变更部的一个例子。

[0111]

具体而言,第一目标值和第二目标值是相对于磷酸的比重值的目标值。以下,可以将磷酸的比重值的第一目标值记载为“第一目标值tv1”。另外,可以将磷酸的比重值的第二目标值记载为“第二目标值tv2”。

[0112]

第二目标值tv2表示比第一目标值tv1低的值。控制装置110(控制部111)在基板w的蚀刻处理开始前,在控制器140中设定第一目标值tv1。此后,控制装置110(控制部111)在控制器140中设定第二目标值tv2。例如,控制装置110(控制部111)在从基板w的蚀刻处理开始经过既定时间后,在控制器140中设定第二目标值tv2。

[0113]

在此,参照图4说明由本实施方式的基板处理装置100处理的基板w。图4是表示由本实施方式的基板处理装置100处理前的基板w的图。例如,由本实施方式的基板处理装置100处理的基板w用于三维闪存(例如三维nand闪存)。

[0114]

如图4所示,基板w包含基材s和层叠结构m。基材s在xz平面延伸且呈薄膜状。例如,基材s由硅构成。层叠结构m在基材s的上表面形成。层叠结构m从基材s的上表面沿y方向延伸形成。层叠结构m包含沿y方向交替层叠的氧化膜ma和氮化膜mb。例如,氧化膜ma是氧化硅

膜。例如,氮化膜mb是氮化硅膜。氧化膜ma分别与基材s的上表面平行地延伸。氮化膜mb分别与基材s的上表面平行地延伸。

[0115]

层叠结构m具有一个以上凹部r。凹部r从层叠结构m的上表面到基材s为止,基材s的上表面的一部分从凹部r露出。另外,从凹部r的界面露出氧化膜ma和氮化膜mb的侧面。在基板w用于半导体产品的情况下,例如凹部r用作沟槽或孔。

[0116]

参照图3说明的第二目标值tv2表示与第一目标值tv1相比,氮化膜mb的蚀刻速度更大且氧化膜ma的蚀刻速度更小的值。详细而言,第一目标值tv1表示氮化膜mb的蚀刻速度大于氧化膜ma的蚀刻速度的值。由于第二目标值tv2是比第一目标值tv1低的值,因此当磷酸的比重值从第一目标值tv1变更为第二目标值tv2时,氮化膜mb的蚀刻速度增大且氧化膜ma的蚀刻速度减小。

[0117]

接着,参照图4和图5说明本实施方式的基板处理装置100的蚀刻处理。图5是表示由本实施方式的基板处理装置100处理后的基板w的一个例子的图。

[0118]

当对基板w的蚀刻处理开始时,蚀刻液e浸入凹部r。其结果是,蚀刻液e在凹部r的界面处与氧化膜ma和氮化膜mb接触。

[0119]

在对基板w的蚀刻处理开始时,控制器140将第一目标值tv1设定为磷酸的比重值的目标值。因此,控制稀释液的流量以使蚀刻液e中的磷酸的比重值成为第一目标值tv1。

[0120]

如上述说明,第一目标值tv1表示氮化膜mb的蚀刻速度大于氧化膜ma的蚀刻速度的值。另外,第一目标值tv1表示与第二目标值tv2相比,氮化膜mb的蚀刻速度更小且氧化膜ma的蚀刻速度更大的值。因此,用蚀刻液e蚀刻氮化膜mb和氧化膜ma。具体而言,用蚀刻液e从凹部r的界面侧开始逐渐溶解氮化膜mb和氧化膜ma。但是,由于第一目标值tv1表示氮化膜mb的蚀刻速度大于氧化膜ma的蚀刻速度的值,因此氧化膜ma的蚀刻量比氮化膜mb的蚀刻量少。

[0121]

需要说明的是,在以下说明中,可以将控制稀释液的流量以使磷酸的比重值成为第一目标值tv1时的蚀刻处理记载为“第一蚀刻处理”。

[0122]

此后,用控制装置110将磷酸的比重值的目标值由第一目标值tv1变更为第二目标值tv2。即,控制器140将第二目标值tv2设定为磷酸的比重值的目标值。因此,控制稀释液的流量以使蚀刻液e中的磷酸的比重值成为第二目标值tv2。

[0123]

如上述说明,第二目标值tv2表示与第一目标值tv1相比,氮化膜mb的蚀刻速度更大且氧化膜ma的蚀刻速度更小的值。因此,蚀刻液e主要蚀刻氮化膜mb。

[0124]

需要说明的是,在以下说明中,可以将控制稀释液的流量以使磷酸的比重值成为第二目标值tv2时的蚀刻处理记载为“第二蚀刻处理”。

[0125]

第二蚀刻处理进行至氮化膜mb几乎全部溶解。换言之,第二蚀刻处理进行至层叠结构m上几乎没有氮化膜mb。

[0126]

通过执行以上说明的第一蚀刻处理和第二蚀刻处理,如图5所示,能够将层叠结构m控制成任意形状。因此,能够将基板w加工成更复杂的形状。具体而言,通过第一蚀刻处理蚀刻氧化膜ma。由于用蚀刻液e从凹部r的界面侧开始逐渐溶解氧化膜ma,因此如图5所示,氧化膜ma的形状是向凹部r侧逐渐变细的形状。

[0127]

接着,参照图6说明压力测定部6的构成。图6是表示压力测定部6的构成的图。如图6所示,压力测定部6还包含调节器63、开闭阀64、三通阀65和支管66。另外,气体供给配管61

包含上游侧配管61a和下游侧配管61b。

[0128]

调节器63安装于气体供给配管61上的开闭阀64的上游侧。更具体而言,调节器63安装于上游侧配管61a。调节器63将从调节器63流入气体供给配管61的气体的压力调节为恒定压力。

[0129]

开闭阀64安装于气体供给配管61上的三通阀65的上游侧。更具体而言,开闭阀64安装于上游侧配管61a。例如,开闭阀64为电磁阀。由控制装置110(控制部111)控制开闭阀64。开闭阀64开闭气体供给配管61的流路,来控制流过气体供给配管61的气体的流通。详细而言,当开闭阀64打开时,气体流经气体供给配管61。其结果是,从气体供给配管61的前端向蚀刻液e内喷出气体。另一方面,当开闭阀64关闭时,切断气体的流通,停止从气体供给配管61的前端喷出气体。

[0130]

三通阀65安装于气体供给配管61。另外,三通阀65与支管66的一端连接。更具体而言,三通阀65与上游侧配管61a的下游端、下游侧配管61b的上游端和支管66的一端连接。支管66的另一端与压力传感器62连接。

[0131]

由控制装置110(控制部111)控制三通阀65。详细而言,控制装置110(控制部111)控制三通阀65使上游侧配管61a的下游端与下游侧配管61b的上游端连通,并从下游侧配管61b的下游端(气体供给配管61的前端)喷出气体。此后,控制装置110(控制部111)在测定气体的喷出压(从气体供给配管61的前端喷出气体的压力)时,控制三通阀65使下游侧配管61b的上游端与支管66的一端连通。其结果是,由压力传感器62测定气体的喷出压。

[0132]

接着,参照图7进一步说明第一鼓泡部7的构成。图7是表示第一鼓泡部7和处理槽3的构成的图。如图7所示,第一鼓泡部7还包含过滤器73、加热器74和排气管75。过滤器73和加热器74安装于气体供给配管72。

[0133]

过滤器73从流经气体供给配管72的气体中除去异物。加热器74加热流经气体供给配管72的气体,以调节流经气体供给配管72的气体的温度。由控制装置110(控制部111)控制加热器74。能够通过调节流经气体供给配管72的气体的温度,来控制磷酸的比重值(蚀刻液e中的磷酸的比重值)。详细而言,能够通过调节从气体供给喷嘴71向内槽31内的蚀刻液e供给的气泡的温度,来控制磷酸的比重值。

[0134]

气体供给配管72与气体供给喷嘴71的一端连接,并向气体供给喷嘴71供给气体。排气管75与气体供给喷嘴71的另一端连接。未从气体供给喷嘴71的喷出孔711喷出且流经气体供给喷嘴71的气体流入排气管75。

[0135]

接着,说明气体供给喷嘴71。如图7所示,在气体供给喷嘴71的上表面部形成多个喷出孔711。在本实施方式中,气体供给喷嘴71沿y方向延伸。多个喷出孔711在y方向上等间隔地形成。

[0136]

从多个喷出孔711喷出的气泡向多个基板w供给。详细而言,气泡沿多个基板w的表面向上方移动。其结果是,用气泡将与各基板w的表面接触的蚀刻液e有效地置换成新鲜的蚀刻液e。因此,通过扩散现象能够将在基板w的表面上形成的凹部r(图4)内的蚀刻液e有效地置换成新鲜的蚀刻液e。因此,能够用蚀刻液e从靠近凹部r的界面的位置到远离凹部r的界面的位置,有效地蚀刻在凹部r的界面露出的氧化膜ma和氮化膜mb。

[0137]

此外,如参照图4说明那样,基板w具有氮化硅膜(氮化膜mb)。当用含有磷酸的液体(蚀刻液e)蚀刻氮化硅膜(氮化膜mb)时,作为反应物生成硅。硅溶出到蚀刻液e中。因此,溶

出的硅使基板w的表面周边的硅浓度变化。在基板w的表面具有立体的凹凸形状的情况下,因其形状而导致基板w的表面周边的硅浓度变得不均匀。相对于此,根据本实施方式,气泡沿基板w的表面向上方移动。其结果是,即使在基板w的表面具有立体的凹凸形状的情况下,也能够抑制蚀刻液e中的硅浓度的不均匀性,并均匀地蚀刻基板w。

[0138]

接着,参照图7进一步说明处理槽3的构成。如图7所示,处理槽3还包含槽加热器33。槽加热器33配置于内槽31的底面且加热内槽31。例如,槽加热器33以120℃以上且160℃以下的温度加热内槽31。

[0139]

接着,参照图8进一步说明控制装置110的构成。图8是表示控制装置110的构成的框图。如图8所示,控制装置110还包含输入部113。

[0140]

输入部113接受操作者输入数据。输入部113是操作者进行操作的用户接口装置。输入部113向控制部111输入与操作者的操作相应的数据。例如,输入部113具有键盘和鼠标。输入部113可以具有触摸传感器。

[0141]

例如,输入部113接受规程数据中操作者能设定的参数的设定值的输入。另外,输入部113接受与磷酸的浓度相对应的物理量的目标值的输入。在本实施方式中,输入部113接受第一目标值tv1和第二目标值tv2的输入。此外,输入部113接受参照图9后述的比重值变化期间sgv的设定值的输入。

[0142]

接着,参照图9说明蚀刻处理时磷酸的比重值的变化。图9是表示由本实施方式的基板处理装置100进行蚀刻处理时磷酸的比重值变化的一个例子的图。

[0143]

在图9中纵轴表示磷酸的比重值。横轴表示处理时间。另外,在图9中,虚线表示由控制器140测定的磷酸的比重值。实线表示磷酸的比重值的目标值。需要说明的是,在以下说明中,可以将由控制器140测定的磷酸的比重值记载为“测定值”。

[0144]

如图9所示,在控制器140中设定第一目标值tv1时,控制稀释液的流量以使磷酸的比重值(测定值)成为第一目标值tv1。在蚀刻处理中,当将磷酸的比重值的目标值由第一目标值tv1变更为第二目标值tv2时,控制稀释液的流量以使磷酸的比重值(测定值)成为第二目标值tv2。

[0145]

参照图5说明的氧化膜ma的形状,取决于磷酸的比重值(测定值)由第一目标值tv1变化为第二目标值tv2为止的期间sgv的长度。以下,可以将磷酸的比重值(测定值)由第一目标值tv1变化为第二目标值tv2为止的期间sgv,记载为“比重值变化期间sgv”。例如,由稀释液的流量控制比重值变化期间sgv的长度。

[0146]

在本实施方式中,比重值变化期间sgv的设定值存储在存储部112(图8)中。具体而言,输入部113(图8)接受比重值变化期间sgv的设定值的输入。控制装置110(控制部111)例如调节稀释液的流量,以使比重值变化期间sgv的长度与设定值一致。例如,操作者能够输入比重值变化期间sgv的设定值,以使比重值变化期间sgv的长度相对长。通过使比重值变化期间sgv的长度相对长,能够抑制稀释液的流量骤然增加。其结果是,能够使基板w的面内的氮化膜mb的均匀性,与稀释液的流量骤然增加的情况相比有所提高。

[0147]

接着,参照图10说明本实施方式的基板处理方法。图10是表示本实施方式的基板处理方法的流程图。本实施方式的基板处理方法可以由参照图1~图9说明的基板处理装置100来实施。以下,说明由参照图1~图9说明的基板处理装置100实施的基板处理方法。如图10所示,本实施方式的基板处理方法包含步骤s1~步骤s5。

[0148]

首先,当基板w的蚀刻处理开始时,多个基板w浸渍于蚀刻液e中(步骤s1)。具体而言,基板保持部130移动至处理位置。其结果是,保持在基板保持部130上的多个基板w被收纳于内槽31内,多个基板w浸渍于内槽31的蚀刻液e内。

[0149]

当多个基板w浸渍于蚀刻液e时,进行第一蚀刻处理(步骤s2)。此时,控制使与磷酸的浓度相对应的物理量变动的参数,以使与磷酸的浓度(蚀刻液e中的磷酸的浓度)相对应的物理量成为第一目标值。在本实施方式中,控制向蚀刻液e供给的稀释液的流量。具体而言,控制器140经由驱动部160控制流量控制阀53,以使磷酸的比重值成为第一目标值tv1。

[0150]

当多个基板w浸渍于蚀刻液e中并经过既定时间后,控制装置110(控制部111)将与磷酸的浓度相对应的物理量的目标值由第一目标值变更为第二目标值(步骤s3)。在本实施方式中,控制装置110(控制部111)将磷酸的比重值的目标值由第一目标值tv1变更为第二目标值tv2。更具体而言,控制装置110(控制部111)将控制器140中设定的目标值由第一目标值tv1变更为第二目标值tv2。

[0151]

当将与磷酸的浓度相对应的物理量的目标值由第一目标值变更为第二目标值时,进行第二蚀刻处理(步骤s4)。此时,控制使与磷酸的浓度相对应的物理量变动的参数,以使与磷酸的浓度相对应的物理量成为第二目标值。在本实施方式中,控制向蚀刻液e供给的稀释液的流量。具体而言,控制器140经由驱动部160控制流量控制阀53,以使磷酸的比重值成为第二目标值tv2。

[0152]

当将与磷酸的浓度相对应的物理量的目标值由第一目标值变更为第二目标值并经过既定时间后,将多个基板w从蚀刻液e中拉起(步骤s5),图10所示的处理结束。具体而言,基板保持部130从处理位置移动至退避位置。其结果是,保持在基板保持部130上的多个基板w被从内槽31内的蚀刻液e中拉起。

[0153]

以上,参照图1~图10说明了本发明的实施方式1。根据本实施方式,能够将层叠结构m加工成比多个平坦的氧化膜ma排列成梳状的结构更复杂的形状。具体而言,氧化膜ma的形状能够为锥形。

[0154]

另外,根据本实施方式,能够蚀刻氧化膜ma。因此,与主要蚀刻氮化膜mb的情况相比,能够抑制氧化膜ma的厚度增加。

[0155]

详细而言,在蚀刻处理中溶解于蚀刻液e的硅,可能在氧化膜ma的表面上析出。通过在氧化膜ma的表面上析出硅,氧化膜ma的厚度增加。相对于此,根据本实施方式,由于能够通过第一蚀刻处理来蚀刻氧化膜ma,因此与主要蚀刻氮化膜mb的情况相比,能够抑制氧化膜ma的厚度增加。

[0156]

另外,根据本实施方式,通过将比重值变化期间sgv的长度控制为设定值,能够控制氧化膜ma的形状。具体而言,在比重值变化期间sgv的设定值相对小的情况下,如图11a所示,氧化膜ma的前端的宽度mw增大,且从凹部r(图5)的界面向深处的方向(z方向)上的氧化膜ma的坡度mθ减小。另一方面,在比重值变化期间sgv的设定值相对大的情况下,如图11b所示,氧化膜ma的前端的宽度mw减小,且从凹部r(图5)的界面向深处的方向(z方向)上的氧化膜ma的坡度mθ增大。

[0157]

需要说明的是,在本实施方式中,虽然将比重值变化期间sgv的长度控制为设定值,但可以不控制比重值变化期间sgv的长度。

[0158]

[实施方式2]

[0159]

接着,参照图1~图8和图10~图12说明本发明的实施方式2。但是,说明与实施方式1不同的事项,并省略与实施方式1相同的事项的说明。在实施方式2中与实施方式1不同,比重值变化期间sgv的长度不受设定值控制。

[0160]

图12是表示由本实施方式的基板处理装置100进行蚀刻处理时磷酸的比重值变化的一个例子的图。在图12中,纵轴表示磷酸的比重值。横轴表示处理时间。另外,在图12中,虚线表示测定值(由控制器14测定的磷酸的比重值)。实线表示磷酸的比重值的目标值。

[0161]

如图12所示,在本实施方式中,目标值从第一目标值tv1阶梯性地变化至第二目标值tv2。详细而言,在本实施方式中,控制装置110的输入部113(图8)除了第一目标值tv1和第二目标值tv2之外,还接受多个中间目标值tx(图12)的输入。多个中间目标值tx表示第一目标值tv1与第二目标值tv2之间的值。另外,多个中间目标值tx表示相互不同的值。

[0162]

在本实施方式中,如图12所示,多个中间目标值tx包含第一中间目标值tx1~第三中间目标值tx3。按照第一中间目标值tx1~第三中间目标值tx3的顺序减小。

[0163]

在第二蚀刻处理中(图10的步骤s4),控制装置110(控制部111)将在控制器140中设定的目标值,按照第一中间目标值tx1、第二中间目标值tx2、第三中间目标值tx3、第二目标值tv2的顺序变更(图12)。即,在第二蚀刻处理中,控制装置110(控制部111)将磷酸的比重值的目标值从第一目标值tv1阶梯性地变化至第二目标值tv2。

[0164]

根据本实施方式,比重值变化期间sgv的长度根据中间目标值tx的数量而变化。具体而言,中间目标值tx的数量越增加,比重值变化期间sgv的长度就越变长。

[0165]

另外,根据本实施方式,由于根据中间目标值tx的数量,控制比重值变化期间sgv的长度,因此与实施方式1相同地,能够根据中间目标值tx的数量来控制层叠结构m的形状。

[0166]

以上,参照图1~图8和图10~图12说明了本发明的实施方式2。根据本实施方式,能够控制比重值变化期间sgv的长度,来控制层叠结构m的形状。

[0167]

需要说明的是,在本实施方式中,能够任意变更中间目标值tx的数量,但也可以任意设定磷酸的比重值(测定值)保持在各中间目标值tx的时间的长度(保持时间的长度)。在这种情况下,中间目标值tx的数量可以为恒定数量,也可以任意变更。

[0168]

另外,在本实施方式中,虽然阶梯性地变化目标值,但可以使目标值平滑地变化。

[0169]

[实施方式3]

[0170]

接着,参照图1、图2和图4~图13说明本发明的实施方式3。但是,说明与实施方式1、2不同的事项,并省略与实施方式1、2相同的事项的说明。实施方式3中稀释液供给管5的构成与实施方式1、2不同。需要说明的是,在实施方式3中与实施方式1相同地,比重值变化期间sgv的长度受设定值控制。

[0171]

图13是表示本实施方式的基板处理装置100的构成的图。如图13所示,稀释液供给管5包含稀释液供给喷嘴51、第一稀释液供给配管52a、第二稀释液供给配管52b、流量控制阀53、第一最大流量调节阀54a、第二最大流量调节阀54b、第一开闭阀55a和第二开闭阀55b。

[0172]

第一稀释液供给配管52a上安装有流量控制阀53、第一最大流量调节阀54a和第一开闭阀55a。详细而言,从第一稀释液供给配管52a的上游侧向下游侧按照流量控制阀53、第一最大流量调节阀54a和第一开闭阀55a的顺序配置。另外,稀释液供给喷嘴51与第一稀释液供给配管52a的一端连接。

[0173]

第二稀释液供给配管52b上安装有第二最大流量调节阀54b和第二开闭阀55b。另外,第二稀释液供给配管52b的一端在流量控制阀53和第一最大流量调节阀54a之间与第一稀释液供给配管52a连接。第二稀释液供给配管52b的另一端在第一开闭阀55a和稀释液供给喷嘴51之间与第一稀释液供给配管52a连接。

[0174]

流量控制阀53控制流经第一稀释液供给配管52a和第二稀释液供给配管52b的稀释液的流量。即,流量控制阀53控制从稀释液供给喷嘴51向蚀刻液e供给的稀释液的流量。例如,流量控制阀53调节节流孔的开度以控制稀释液的流量。例如,流量控制阀53能够为自控阀。

[0175]

第一最大流量调节阀54a调节流经第一稀释液供给配管52a的稀释液的最大流量。相同地,第二最大流量调节阀54b调节流经第二稀释液供给配管52b的稀释液的最大流量。例如,第一最大流量调节阀54a和第二最大流量调节阀54b是针阀。需要说明的是,在以下说明中,可以将流经第一稀释液供给配管52a的稀释液的最大流量记载为“第一最大流量”。相同地,可以将流经第二稀释液供给配管52b的稀释液的最大流量记载为“第二最大流量”。

[0176]

在本实施方式中,第一最大流量是取决于第一最大流量调节阀54a的开口率的流量。另外,第二最大流量是取决于第二最大流量调节阀54b的开口率的流量。第二最大流量表示大于第一最大流量的值。

[0177]

例如,第一开闭阀55a和第二开闭阀55b是电磁阀。由控制装置110(控制部111)控制第一开闭阀55a和第二开闭阀55b。具体而言,在从稀释液供给喷嘴51喷出稀释液时,控制装置110(控制部111)打开第一开闭阀55a和第二开闭阀55b中的一个,并关闭另一个。

[0178]

第一开闭阀55a开闭第一稀释液供给配管52a的流路,来控制流过第一稀释液供给配管52a的稀释液的流通。详细而言,当第一开闭阀55a打开时,稀释液经由第一稀释液供给配管52a流到稀释液供给喷嘴51。其结果是,从稀释液供给喷嘴51喷出稀释液。另一方面,当第一开闭阀55a关闭时,切断流过第一稀释液供给配管52a的稀释液的流通。

[0179]

第二开闭阀55b开闭第二稀释液供给配管52b的流路,来控制流过第二稀释液供给配管52b的稀释液的流通。详细而言,当第二开闭阀55b打开时,稀释液经由第二稀释液供给配管52b流到稀释液供给喷嘴51。其结果是,从稀释液供给喷嘴51喷出稀释液。另一方面,当第二开闭阀55b关闭时,切断流过第二稀释液供给配管52b的稀释液的流通。

[0180]

在本实施方式中,控制装置110(控制部111)在第二蚀刻处理(图10的步骤s4)开始前或在第二蚀刻处理中,从第一最大流量和第二最大流量中选择稀释液的最大流量,来控制比重值变化期间sgv的长度(图9)。具体而言,操作者操作控制装置110的输入部113(图8),输入选择第一最大流量和第二最大流量中的一个的指示(设定值)。控制装置110(控制部111)在第二蚀刻处理(图10的步骤s4)的开始前或在第二蚀刻处理中,基于来自操作者的指示(设定值),从第一最大流量和第二最大流量中选择稀释液的最大流量。

[0181]

详细而言,稀释液的最大流量越大,比重值变化期间sgv的长度越短。因此,在比重值变化期间sgv的长度相对短的情况下,操作者选择第二最大流量。其结果是,控制装置110(控制部111)关闭第一开闭阀55a并开闭第二开闭阀55b,以控制向蚀刻液e中供给稀释液。另一方面,在比重值变化期间sgv的长度相对长的情况下,操作者选择第一最大流量。其结果是,控制装置110(控制部111)关闭第二开闭阀55b并开闭第一开闭阀55a,以控制向蚀刻液e中供给稀释液。

[0182]

需要说明的是,当控制装置110(控制部111)将磷酸的比重值保持在第一目标值tv1或第二目标值tv2时,关闭第二开闭阀55b并开闭第一开闭阀55a,以控制向蚀刻液e中供给稀释液。

[0183]

以上,参照图1、图2和图4~图13说明了本发明的实施方式3。根据本实施方式,能够选择稀释液的最大流量,来控制比重值变化期间sgv的长度。因此,能够与实施方式1相同地控制层叠结构m的形状。

[0184]

需要说明的是,在本实施方式中,基板处理装置100具备两个稀释液的供给管(第一最大流量的供给管和第二最大流量的供给管),但基板处理装置100也可以具备三个以上彼此最大流量不同的稀释液的供给管。

[0185]

另外,在本实施方式中,操作者操作控制装置110的输入部113(图8),输入选择第一最大流量和第二最大流量中的一个的指示(设定值),但控制装置110也可以是输入下述指示的构成,选择与第一最大流量相对应的比重值变化期间sgv的设定值和与第二最大流量相对应的比重值变化期间sgv的设定值中的一个。

[0186]

[实施方式4]

[0187]

接着,参照图1、图2、图4~图12和图14说明本发明的实施方式4。但是,说明与实施方式1~3不同的事项,并省略与实施方式1~3相同的事项的说明。实施方式4中稀释液供给管5的构成与实施方式1~3不同。需要说明的是,在实施方式4中与实施方式1相同地,比重值变化期间sgv的长度受设定值控制。

[0188]

图14是表示本实施方式的基板处理装置100的构成的图。如图14所示,稀释液供给管5包含稀释液供给喷嘴51、稀释液供给配管52、流量控制阀53、最大流量控制阀54c和开闭阀55。

[0189]

最大流量控制阀54c安装于稀释液供给配管52。最大流量控制阀54c控制流经稀释液供给配管52的稀释液的最大流量。例如,最大流量控制阀54c是电动式的针阀。由控制装置110(控制部111)控制最大流量控制阀54c。

[0190]

控制装置110(控制部111)通过基于比重值变化期间sgv的设定值调节最大流量控制阀54c的开口率,来控制稀释液的最大流量。在本实施方式中,稀释液的最大流量是取决于最大流量控制阀54c的开口率的流量。

[0191]

控制装置110(控制部111)通过在第二蚀刻处理(图10的步骤s4)开始前或在第二蚀刻处理中,基于比重值变化期间sgv的设定值调节最大流量控制阀54c的开口率,来控制比重值变化期间sgv的长度(图9)。

[0192]

详细而言,稀释液的最大流量越大,比重值变化期间sgv的长度越短。因此,在比重值变化期间sgv的设定值相对小的情况下,控制装置110(控制部111)使最大流量控制阀54c的开口率相对大。另一方面,在比重值变化期间sgv的设定值相对大的情况下,控制装置110(控制部111)使最大流量控制阀54c的开口率相对小。

[0193]

以上,参照图1、图2、图4~图12和图14说明了本发明的实施方式4。根据本实施方式,能够调节稀释液的最大流量,来控制比重值变化期间sgv的长度。因此,能够与实施方式1相同地控制层叠结构m的形状。

[0194]

需要说明的是,在本实施方式中,在稀释液供给管5中设置了最大流量控制阀54c,但也可以设置质量流量控制器来代替最大流量控制阀54c。

[0195]

[实施方式5]

[0196]

接着,参照图1、图2、图4~图12和图15说明本发明的实施方式5。但是,说明与实施方式1~4不同的事项,并省略与实施方式1~4相同的事项的说明。实施方式5中基板处理装置100的构成与实施方式1~4不同。需要说明的是,在实施方式5与实施方式1相同地,比重值变化期间sgv的长度受设定值控制。

[0197]

图15是表示本实施方式的基板处理装置100的构成的图。如图15所示,控制装置110(控制部111)通过基于比重值变化期间sgv的设定值调节驱动部160的最大输出,来控制稀释液的最大流量。详细而言,驱动部160的最大输出越小,稀释液的最大流量越小。

[0198]

在本实施方式中,控制装置110(控制部111)通过在第二蚀刻处理(图10的步骤s4)开始前或在第二蚀刻处理中,基于比重值变化期间sgv的设定值调节驱动部160的最大输出,来控制比重值变化期间sgv的长度(图9)。

[0199]

详细而言,驱动部160的最大输出越小,比重值变化期间sgv的长度越长。因此,在比重值变化期间sgv的设定值相对小的情况下,控制装置110(控制部111)使驱动部160的最大输出相对大。另一方面,在比重值变化期间sgv的设定值相对大的情况下,控制装置110(控制部111)使驱动部160的最大输出相对小。

[0200]

以上,参照图1、图2、图4~图12和图15说明了本发明的实施方式5。根据本实施方式,能够调节驱动部160的最大输出,来控制比重值变化期间sgv的长度。因此,能够与实施方式1相同地控制层叠结构m的形状。

[0201]

需要说明的是,在本实施方式中,控制装置110(控制部111)调节了驱动部160的最大输出,但控制装置110(控制部111)也可以调节从控制器140向驱动部160输出的电流信号的电流值(pid控制值),来控制比重值变化期间sgv的长度。

[0202]

[实施方式6]

[0203]

接着,参照图1、图3~图12和图16说明本发明的实施方式6。但是,说明与实施方式1~5不同的事项,并省略与实施方式1~5相同的事项的说明。实施方式6中调节自动盖21的开度来控制比重值变化期间sgv的长度的方面与实施方式1~5不同。需要说明的是,在实施方式6中与实施方式1相同地,比重值变化期间sgv的长度受设定值控制。

[0204]

图16是表示本实施方式的基板处理装置100的构成的截面图。在本实施方式中,在磷酸的比重值(测定值)从第一目标值tv1变化为第二目标值tv2时,控制装置110(控制部111)调节自动盖21的开度,以控制从蚀刻液e蒸发的水分的量。详细而言,控制装置110(控制部111)调节自动盖21的开度,来控制每一单位时间从蚀刻液e蒸发的水分的量。以下,可以将每一单位时间从蚀刻液e蒸发的水分的量,记载为“水分的蒸发量”。

[0205]

具体而言,如图16所示,控制装置110(控制部111)在第二蚀刻处理中使自动盖21处于开状态。当自动盖21处于开状态时,第一盖片22与第二盖片23之间形成间隙g。间隙g的宽度gw越大,水分的蒸发量越多。另外,当水分的蒸发量增加时,比重值变化期间sgv变长。因此,间隙g的宽度gw越大,比重值变化期间sgv越长。

[0206]

在本实施方式中,控制装置110(控制部111)通过在第二蚀刻处理(图10的步骤s4)开始前或在第二蚀刻处理中,基于比重值变化期间sgv的设定值调节间隙g的宽度gw的大小(自动盖21的开度),来控制比重值变化期间sgv的长度(图9)。

[0207]

详细而言,在比重值变化期间sgv的设定值相对小的情况下,控制装置110(控制部

111)使间隙g的宽度gw相对窄(使自动盖21的开度相对小),来抑制水分的蒸发量。其结果是,比重值变化期间sgv的长度变得相对短。另一方面,在比重值变化期间sgv的设定值相对大的情况下,控制装置110(控制部111)使间隙g的宽度gw相对宽(使自动盖21的开度相对大),来促进水分从蚀刻液e蒸发。其结果是,比重值变化期间sgv的长度变得相对长。

[0208]

以上,参照图1、图3~图12和图16说明了本发明的实施方式6。根据本实施方式,能够调节水分的蒸发量,来控制比重值变化期间sgv的长度。因此,能够与实施方式1相同地控制层叠结构m的形状。

[0209]

[实施方式7]

[0210]

接着,参照图1、图3~图12、图17和图18说明本发明的实施方式7。但是,说明与实施方式1~6不同的事项,并省略与实施方式1~6相同的事项的说明。实施方式7中基板处理装置100的构成与实施方式1~6不同。需要说明的是,在实施方式7中与实施方式1相同地,比重值变化期间sgv的长度受设定值控制。

[0211]

图17是表示本实施方式的基板处理装置100的构成的截面图。在本实施方式中,基板处理装置100还具备第二鼓泡部9。第二鼓泡部9向外槽32内的蚀刻液e供给气泡。向外槽32内的蚀刻液e供给的气泡,通过蚀刻液循环部8与蚀刻液e一同向内槽31供给。其结果是,促进水分从内槽31内的蚀刻液e蒸发。因此,通过向外槽32内的蚀刻液e供给气泡,使比重值变化期间sgv的长度(图9)变得相对长。

[0212]

以下,说明第二鼓泡部9的构成。如图17所示,第二鼓泡部9包含多个气体供给喷嘴91和气体供给配管92。需要说明的是,在本实施方式中,第二鼓泡部9包含两个气体供给喷嘴91,但第二鼓泡部9可以包含一个气体供给喷嘴91,也可以包含三个以上气体供给喷嘴91。

[0213]

多个气体供给喷嘴91配置于外槽32的底部侧。气体供给喷嘴91分别是中空的管状构件。各气体供给喷嘴91分别形成参照图18后述的多个喷出孔911,并通过从各喷出孔911吹出气体,向外槽32内的蚀刻液e供给气泡。例如,气体为非活性气体。具体而言,气体能够为氮。

[0214]

气体供给配管92使气体流通至多个气体供给喷嘴91。气体供给配管92通过使气体流通,向外槽32内的蚀刻液e供给气泡。

[0215]

接着,参照图18进一步说明第二鼓泡部9的构成。图18是表示第二鼓泡部9的构成的图。如图18所示,第二鼓泡部9还包含过滤器93、加热器94、排气管95和开闭阀96。过滤器93、加热器94和开闭阀96安装于气体供给配管92。

[0216]

过滤器93从流经气体供给配管92的气体中除去异物。加热器94加热流经气体供给配管92的气体,以调节流经气体供给配管92的气体的温度。由控制装置110(控制部111)控制加热器94。能够通过调节流经气体供给配管92的气体的温度,来控制磷酸的比重值。详细而言,能够通过调节经由蚀刻液循环部8向内槽31内的蚀刻液e供给的气泡的温度,来控制磷酸的比重值。

[0217]

气体供给配管92与气体供给喷嘴91的一端连接,并向气体供给喷嘴91供给气体。排气管95与气体供给喷嘴91的另一端连接。未从气体供给喷嘴91的喷出孔911喷出且流经气体供给喷嘴91的气体流入排气管95。

[0218]

例如,开闭阀96是电磁阀。由控制装置110(控制部111)控制开闭阀96。开闭阀96开

闭气体供给配管92的流路,以控制流过气体供给配管92的气体的流通。详细而言,当打开开闭阀96时,气体经由气体供给配管92流到气体供给喷嘴91。其结果是,从气体供给喷嘴91喷出气体。另一方面,当开闭阀96关闭时,切断气体的流通,停止由气体供给喷嘴91喷出气体。

[0219]

接着,说明气体供给喷嘴91。如图18所示,在气体供给喷嘴91的上表面部形成多个喷出孔911。在本实施方式中,气体供给喷嘴91沿y方向延伸。多个喷出孔911在y方向上等间隔地形成。

[0220]

接着,说明控制装置110。在本实施方式中,在第二蚀刻处理中,控制装置110(控制部111)使开闭阀96处于开状态。或者,在第二蚀刻处理中,控制装置110(控制部111)使开闭阀96处于闭状态。其结果是,控制比重值变化期间sgv的长度(图9)。

[0221]

详细而言,控制装置110的输入部113(图8)接受第一设定值和第二设定值中的一个的输入来作为比重值变化期间sgv的设定值。第一设定值表示小于第二设定值的值。在比重值变化期间sgv的设定值为第一设定值的情况下,控制装置110(控制部111)使开闭阀96处于闭状态,抑制从内槽31内的蚀刻液e蒸发的水分的量。其结果是,比重值变化期间sgv的长度变得相对短。另一方面,在比重值变化期间sgv的设定值为第二设定值的情况下,控制装置110(控制部111)使开闭阀96处于开状态,促进水分从内槽31内的蚀刻液e蒸发。其结果是,比重值变化期间sgv的长度变得相对长。

[0222]

以上,参照图1、图3~图12、图17和图18说明了本发明的实施方式7。根据本实施方式,能够调节从内槽31内的蚀刻液e蒸发的水分的量,来控制比重值变化期间sgv的长度。因此,能够与实施方式1相同地控制层叠结构m的形状。

[0223]

需要说明的是,可以调节向外槽32内的蚀刻液e供给的气泡的量,来控制比重值变化期间sgv的长度。例如,气体供给配管92中可以设置质量流量控制器。在这种情况下,与实施方式1相同,控制装置110的输入部113(图8)接受任意值的输入作为比重值变化期间sgv的设定值。

[0224]

[实施方式8]

[0225]

接着,参照图1~图9和图11~图20说明本发明的实施方式8。但是,说明与实施方式1~7不同的事项,并省略与实施方式1~7相同的事项的说明。实施方式8中基于使用基板w制造的器件的尺寸决定第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值的方面与实施方式1~7不同。

[0226]

图19是表示决定表tl10的图。在本实施方式中,存储部112(图8)存储决定表tl10。如图19所示,决定表tl10包含器件尺寸栏tl11、第一目标值栏tl12、第二目标值栏tl13和比重值变化期间栏tl14。器件尺寸栏tl11上登记有各种器件尺寸(器件的大小)。第一目标值栏tl12上登记有第一目标值tv1。第二目标值栏tl13上登记有第二目标值tv2。比重值变化期间栏tl14上登记有比重值变化期间sgv的设定值。决定表tl10使器件的尺寸、第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值相互关联。

[0227]

在本实施方式中,输入部113(图8)接受使用基板w制造的器件的尺寸的输入。当从输入部113输入表示器件的尺寸的数据时,控制部111(图8)参照存储部112(图8)中存储的决定表tl10,决定第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值。

[0228]

接着,参照图20说明本实施方式的基板处理方法。图20是表示本实施方式的基板处理方法的流程图。例如,本实施方式的基板处理方法可以由参照图1~图9说明的基板处

理装置100来实施。如图20所示,本实施方式的基板处理方法包含步骤s11~步骤s16。

[0229]

在本实施方式中,在基板w的蚀刻处理开始前,输入部113接受使用基板w制造的器件的尺寸的输入。当输入部113接受器件的尺寸的输入时,控制部111参照存储部112中存储的决定表tl10,决定第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值(步骤s11)。

[0230]

此后,执行步骤s12~步骤s16的各处理。需要说明的是,由于步骤s12~步骤s16的各处理与参照图10说明的步骤s11~步骤s15的各处理相同,故省略其说明。

[0231]

以上,参照图1~图9和图11~图20说明了本发明的实施方式8。根据本实施方式,能够将层叠结构m的形状控制成与器件的尺寸相应的形状。

[0232]

需要说明的是,在本实施方式中,基于器件的尺寸决定了第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值,但也可以基于器件的尺寸,决定第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值中的第一目标值tv1和第二目标值tv2。在这种情况下,可以省略比重值变化期间栏tl14。

[0233]

另外,在本实施方式中,基于器件的尺寸决定了第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值,但也可以基于层叠结构m的成品形状决定第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值。或者,也可以基于层叠结构m的类别决定第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值。

[0234]

图21是表示决定表的另一例子1(决定表tl20)的图。在基于层叠结构m的成品形状决定第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值的情况下,存储部112(图8)可以存储决定表tl20。如图21所示,决定表tl20包含层叠结构m的成品形状栏tl21、第一目标值栏tl22、第二目标值栏tl23和比重值变化期间栏tl24。层叠结构m的成品形状栏tl21上登记有各种成品形状。例如,成品形状可以表示参照图11a和图11b说明的氧化膜ma的坡度mθ。

[0235]

图22是表示决定表的另一例子2(决定表tl30)的图。在基于层叠结构m的类别决定第一目标值tv1、第二目标值tv2和比重值变化期间sgv的设定值的情况下,存储部112(图8)可以存储决定表tl30。如图22所示,决定表tl30包含膜种类栏tl31、第一目标值栏tl32、第二目标值栏tl33和比重值变化期间栏tl34。膜种类栏tl31上登记有层叠结构m的类别。例如,层叠结构m的类别可以表示参照图4说明的氧化膜ma和氮化膜mb的层叠数。

[0236]

以上,参照附图(图1~图22)说明了本发明的实施方式。但是,本发明不限定于上述实施方式,在不脱离其主旨的范围内,能够在各种方案中实施。另外,能适宜改变上述实施方式中公开的多个构成要素。例如,可以将某一实施方式所示的全部构成要素中的某一构成要素追加到另一实施方式的构成要素中,或者可以将某一实施方式所示的全部构成要素中的几个构成要素从实施方式中删除。

[0237]

为了便于理解发明,附图主要示意性地示出各个构成要素,图示的各构成要素的厚度、长度、个数、间隔等,为了便于附图制作,存在与实际不同的情况。另外,上述实施方式所示的各构成要素的构成是一个例子,没有特别的限定,在实质上不脱离本发明的效果的范围内,能进行各种变更。

[0238]

例如,在参照图1~图22说明的实施方式中,控制器140测定磷酸的比重值,但操作者也可以对蚀刻液e进行采样,来测定磷酸的比重值或浓度。

[0239]

另外,在参照图1~图22说明的实施方式中,从处理槽3的外部向处理槽3内的蚀刻液e供给稀释液,但也可以向处理槽3内侧的蚀刻液e供给稀释液。例如,通过将稀释液供给喷嘴51配置于内槽31或外槽32的内侧,能够在处理槽3的内侧向蚀刻液e供给稀释液。在处理槽3的内侧向蚀刻液e供给稀释液的情况,与从处理槽3的外部向处理槽3内的蚀刻液e供给稀释液的情况相比,能够使比重值变化期间sgv的长度缩短。

[0240]

另外,在参照图1~图22说明的实施方式中,使与磷酸的浓度相对应的物理量变动的参数是稀释液的流量,但使与磷酸的浓度相对应的物理量变动的参数不限定于稀释液的流量。例如,使与磷酸的浓度相对应的物理量变动的参数,也可以是从气体供给喷嘴71(图7)喷出的气泡的温度。在这种情况下,控制装置110(控制部111)通过控制参照图7说明的加热器74,使与磷酸的浓度相对应的物理量变动。或者,使与磷酸的浓度相对应的物理量变动的参数,可以是从气体供给喷嘴91(图18)喷出的气泡的温度。详细而言,使与磷酸的浓度相对应的物理量变动的参数,可以是经由蚀刻液循环部8向内槽31内的蚀刻液e供给的气泡的温度。在这种情况下,控制装置110(控制部111)通过控制参照图18说明的加热器94,使与磷酸的浓度相对应的物理量变动。

[0241]

另外,在参照图1~图22说明的实施方式中,气体供给配管61的前端浸渍于外槽32的蚀刻液e内,但气体供给配管61的前端还可以浸渍于设置于外槽32内的控制槽的蚀刻液e内。具体而言,处理槽3除了内槽31和外槽32以外,还具有设置于外槽32内的控制槽,气体供给配管61的前端可以浸渍于控制槽的蚀刻液e内。根据该构成,能够以更高精度测定气体的喷出压。因此,能够以更高精度测定磷酸的比重值。

[0242]

详细而言,外槽32内的蚀刻液e的液面高度,因外槽32内的蚀刻液e的液面产生的气泡或外槽32内的蚀刻液e的减少等而变动。气泡可能是在蚀刻液e从内槽31流入外槽32时产生的。通过驱动循环泵83使蚀刻液e流入循环配管82时,外槽32内的蚀刻液e可能减少。相对于此,控制槽内的蚀刻液e的液面高度不易受外槽32内的蚀刻液e的液面产生的气泡或外槽32内的蚀刻液e的减少等的影响,故稳定。因此,通过将气体供给配管61的前端浸渍于控制槽的蚀刻液e内,能够以更高精度测定磷酸的比重值。

[0243]

工业实用性

[0244]

本发明适用于处理基板的领域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。