一种转运agv小车、印制板的智能转运系统及智能转运方法

技术领域

1.本发明涉及印制印制板制作技术领域,具体涉及一种转运agv小车、印制板的智能转运系统及智能转运方法。

背景技术:

2.成型是pcb重要的机加工工序之一,其主要目的是在pcb生产流程加工完成后,按照工程资料的要求,以冲切、铣、v-cut、斜边等方式,对印制板进行外形加工;成型工序现有生产流程包括:锣板

→

装框

→

小车转运

→

取框

→

成品a面v-cut

→

装框

→

小车转运

→

取框

→

b面成品v-cut

→

装框

→

小车转运

→

取框

→

成品清洗。

3.印制电路板制作成品板转运过程中,受加工板款数和加工数量影响,转运所用胶框和载具小车需特殊定制,周转筐和载具小车数量多,不利于产线管理;现有成型生产流程总需13个步骤,过程冗长,需要反复搬运印制板,极大地耗费了时间人力,不利于生产效率的提升,且机台加工后成品板转至下工序时,制程中需要多次人工进行搬运取放板装框,浪费大量人力,生产效率低,人工搬运过程中板易出现板间擦蹭、碰撞导致擦花报废,增加了产品品质隐患。

技术实现要素:

4.本发明目的在于为克服现有的技术缺陷,提供一种转运agv小车、印制板的智能转运系统及智能转运方法,通过转运agv小车进行印制板的转运,可减少成型/清洗工序中装框和取框的过程,大大节省了时间、人力,减少了成品板擦花碰撞的几率,降低产品品质隐患,并提高了生产效率。

5.第一方面,为了解决上述技术问题,本发明提供了一种转运agv小车,包括:

6.agv小车,其上端具有至少一个顶升装置;

7.滑动架,其滑动设于顶升装置的上端,且每一顶升装置上均设有一滑动架;

8.驱动装置,其设于顶升装置上并用于驱动滑动架左右移动;

9.转运架,其滑动设于滑动架的上端并用于装载印制板;

10.推板机构,其设于滑动架上并用于向前推动转运架,以使转运架向前移动并离开滑动架。

11.进一步的,所述顶升装置包括承载板以及设于agv小车上并驱动承载板上下移动的第一气缸,所述滑动架滑动设于承载板上。

12.进一步的,所述承载板的上端设有横向设置的导轨以及与导轨配套的滑块,所述滑动架的底部与滑块固定连接。

13.进一步的,所述驱动装置为第二气缸,所述滑动架的前端底部向下延伸设有受力部,所述第二气缸的活动杆与所述受力部的内侧固定连接。

14.进一步的,所述滑动架的上端设有由外往内朝下倾斜的倾斜面,且所述倾斜面的后端设有一竖直的止挡板,所述转运架倾斜滑动设于所述倾斜面上,所述推板机构设于所

述止挡板上。

15.进一步的,所述推板机构包括设于止挡板前侧的推板以及倾斜设于止挡板上的第三气缸,所述第三汽缸上的活动杆与所述推板固定连接。

16.进一步的,所述推板的前侧间隔设有若干限位板,所述转运架的后端贯穿设有容纳所述限位板的容纳槽。

17.进一步的,所述agv小车上设有两个前后分布的顶升装置。

18.第二方面,本发明还提供了一种印制板的智能转运系统,包括:

19.放板机,用于印制板的下板操作;

20.若干锣机和/或清洗机,所述锣机和/或清洗机以阵列的方式分布设置;

21.若干工装架,所述锣机和/或清洗机的一侧均设有至少一个工装架;

22.至少一辆如第一方面所述的转运agv小车,其可沿预设于地面上的线路网进行横向和纵向移动,且所述转运agv小车沿线路网可移动至放板机或每一工装架的前方。

23.进一步的,在所述锣机和/或清洗机的两侧均设有一个工装架。

24.进一步的,所述锣机和/或清洗机以方形阵列的方式分布设置。

25.进一步的,所述线路网包括围设于所述锣机和/或清洗机最外围的方形通道、若干设于相邻两列所述锣机和/或清洗机之间的纵向通道以及一端连接至放板机前方的主通道,所述主通道的另一端与方形通道连接,所述纵向通道的两端与方形通道相连。

26.进一步的,所述线路网为电磁轨道网。

27.进一步的,所述工装架的顶面设有与滑动架对接的倾斜面,以使转运架可在推板机构的推动下进入工装架中。

28.第三方面,本发明又提供了一种印制板的智能转运方法,采用上述第二方面所述的印制板的智能转运系统进行转运,所述智能转运方法包括以下步骤:

29.s1、使转运agv小车移动至放板机的下板位置处,而后通过放板机将印制板放置于转运架中;

30.s2、控制转运agv小车自动沿线路网移动至相应锣机或清洗机工位侧边的工装架处;

31.s3、而后通过转运agv小车上的顶升装置、滑动架和推板机构使转运架转移至工装架的上端;

32.s4、使转运agv小车回位至放板机的下板位置处,并在转运agv小车上放置新的转运架,而后以步骤s1至s3的方式,依次将印制板分批次转运至每一锣机或清洗机侧边的工装架上。

33.与现有技术相比,本发明具有如下有益效果:

34.本发明通过在agv小车上设计可纵向和横向移动的机构,使装载的转运架可在纵向和横向移动机构的调整下对接至放板机的下板位置处,从而使印制板自动被放置在转运架中,再通过agv小车自带的智能控制系统的控制下转运至下一工序的相应工位处,另外可通过推板机构将转运架和其内的印制板进行整体卸下转运,从而利用该agv小车可实现将印制板转运至清洗机/锣机的目的,且类似于快递中利用agv小车的分拣系统原理,该agv小车可自动导航运行前进,不用人工推动,大大减少了人力和成本,减少了成型后的v割锣板或清洗工序中人工手动装框和取框的过程,大大节省了时间、人力,减少了成品板擦花碰撞

的几率,降低产品品质隐患,并提高了生产效率。

35.本发明提供的智能转运系统,借鉴快递的分拣系统原理,将若干锣机和/或清洗机以阵列的方式分布,再在锣机和/或清洗机的四周布置对转运agv小车行进方向进行导向的线路网,使转运agv小车可自动运行至每一锣机和/或清洗机对应的工装架处,通过转运agv小车的智能控制系统确定最优行走路线,节省印制板的转运时间,再将转运agv小车上的转运架直接卸载放置工装架上待用,从而可依次将印制板分批次转运至每一锣机或清洗机前方的工装架上,双侧工装架设计可避免转运待料,转运更便捷,提高了转运效率;另外在工装架的顶面设有与滑动架对接的倾斜面,一是使转运架可在推板机构的推动下进入工装架中,二是使准运架转运至工装架后也是倾斜设置,避免印制板在转运和摆放待用的过程中向前偏转而出现掉落等问题。

附图说明

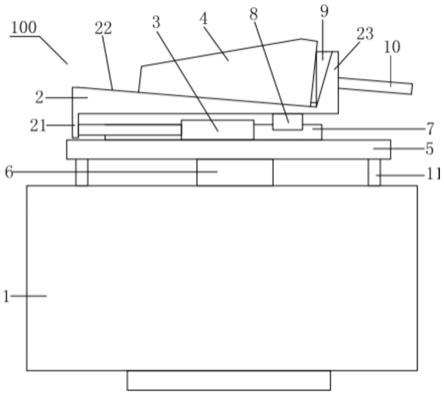

36.图1为实施例中转运agv小车的正视图;

37.图2为实施例中转运agv小车的使用状态图;

38.图3为实施例中转运架的正视图;

39.图4为实施例中转运agv小车的俯视图;

40.图5为实施例中转运agv小车去除转运架后的俯视图;

41.图6为实施例2中印制板的智能转运系统的示意图。

具体实施方式

42.为了更充分的理解本发明的技术内容,下面将结合附图及具体实施例对本发明的技术方案作进一步介绍和说明。

43.实施例1

44.如图1-5所示,本实施例所示的一种转运agv小车100,包括顶升式的agv小车1、滑动架2、驱动装置3、转运架4和推板机构,agv小车1的上端具有两个前后分布的顶升装置,该顶升装置可在纵向上进行上下移动,且每一顶升装置上均滑动设有一滑动架2;驱动装置3设于顶升装置上并用于驱动滑动架2左右移动;每一滑动架的上端均滑动设有一转运架4,用于装载印制板;推板机构设于滑动架上并用于向前推动转运架,以使转运架向前移动并离开滑动架;从而在该agv小车上集成了升降、平移和推送功能,从而使其上的转运架可对接放板机或转运卸载至下一工序的锣机或清洗机工位处,且配备了两个转运架,可提高单位时间内的印制板转运量,提高转运效率。

45.上述中,通过在agv小车上设计可纵向和横向移动的机构,使装载的转运架可在纵向和横向移动机构的调整下对接至放板机的下板位置处,从而使印制板自动被放置在转运架中,再通过agv小车自带的智能控制系统的控制下转运至下一工序的相应工位处,另外可通过推板机构将转运架和其内的印制板进行整体卸下转运,从而利用该agv小车可实现将印制板转运至清洗机/锣机的目的,且类似于快递中利用agv小车的分拣系统原理,该agv小车可自动导航运行前进,不用人工推动,大大减少了人力和成本,减少了成型后的v割锣板或清洗工序中人工手动装框和取框的过程,大大节省了时间、人力,减少了成品板擦花碰撞的几率,降低产品品质隐患,并提高了生产效率

46.本实施例中,顶升装置包括设于agv小车1上端的承载板5以及设于agv小车5上并驱动承载板5上下移动的第一气缸6,承载板5的上端设有横向设置的导轨7以及与导轨7配套的滑块8,滑动架2的底部与滑块8固定连接,以使滑动架2滑动设于承载板5上,实现其的左右平移功能。

47.具体的,驱动装置3为第二气缸,滑动架2的前端底部向下延伸设有受力部21,第二气缸的活动杆与受力部21的内侧固定连接,从而利用第二气缸向前推动滑动架或向后拉动回缩滑动架。

48.本实施例中,滑动架2的上端设有由外往内朝下倾斜的倾斜面22,转运架4倾斜滑动设于倾斜面22上,以使放置于转运架上的印制板朝后倾斜设置,避免印制板在转运过程中出现掉落的问题,且倾斜面22的后端设有一竖直的止挡板23,用于止挡转运架,推板机构设于止挡板23上。

49.本实施例中,推板机构包括设于止挡板23前侧的推板9以及倾斜设于止挡板23上的第三气缸10,即推板位于转运架与止挡板之间,第三汽缸10上的活动杆与推板9固定连接,从而利用第三汽缸倾斜向前推动推板,使转运架倾斜向前滑动。

50.本实施例中,推板9的前侧间隔设有若干限位板91,转运架4的后端贯穿设有容纳限位板的容纳槽41,在推动和转运时,限位板插入容纳槽中,用于对转运架的位置进行限位和固定,以避免转运架出现自滑动和偏转的问题。

51.本实施例中,在agv小车的上端还设有多个用于支撑承载板的支架11。

52.于其它实施例中,在转运架的内侧底部间隔设有若干槽状的条纹,用于对印制板的底部继续止挡,避免印制板出现下滑的问题。

53.实施例2

54.如图1至6所示,本实施例提供了一种印制板的智能转运系统,包括:

55.放板机200,用于印制板的自动下板操作;

56.若干锣机300,其以方形阵列的方式分布设置在地面800上;

57.若干工装架400,在每一锣机300的两侧均设有一个工装架400;

58.至少一辆如实施例1所述的转运agv小车100,其可沿预设于地面800上的线路网进行横向和纵向移动,且转运agv小车沿线路网可移动至放板机或每一工装架的前方。

59.上述中提供的智能转运系统,借鉴快递的分拣系统原理,将若干锣机以方形阵列的方式分布,再在锣机的四周布置对转运agv小车行进方向进行导向的线路网,使转运agv小车可自动运行至每一锣机对应的工装架处,通过转运agv小车的智能控制系统确定最优行走路线,节省印制板的转运时间,再将转运agv小车上的转运架直接卸载放置工装架上待用,从而可依次将印制板分批次转运至每一锣机两侧的工装架上,双侧工装架设计可避免转运待料,转运更便捷,提高了转运效率;另外,在一具体的实施案例中,可通过配备若干转运agv小车100来实现依次的分批次转运,以使转运效率更高。

60.本实施例中,线路网包括围设于所有锣机300最外围的方形通道500、若干设于相邻两列锣机300之间的纵向通道600以及一端连接至放板机200前方的主通道700,即利用线路网的导向,可使转运agv小车,主通道700的另一端与方形通道500连接,纵向通道600的两端与方形通道500相连,形成一个纵横向的线路网。

61.本实施例中,所述工装架的顶面设有与滑动架对接的倾斜面,该倾斜面的倾斜角

度与滑动架上倾斜面的倾斜角度相同,一是方便对接,以使转运架可在推板机构的推动下进入工装架中,二是使准运架转运至工装架后也是倾斜设置,避免印制板在转运和摆放待用的过程中向前偏转而出现掉落等问题。

62.具体的,线路网为电磁轨道网,转运agv小车依靠电磁轨道所带来的讯息进行移动与动作。

63.于其它实施例中,还可将锣机换成清洗机,即利用转运agv小车将印制板转运至清洗机工位处。

64.于其它实施例中,还可将锣机和清洗机混合以阵列的方式摆放,利用转运agv小车先将印制板转运至锣机工位处锣板或v割后,再利用转运agv小车将印制板转运至清洗机工位处进行清洗,从而可更好的集成各个工序,提高生产效率。

65.于其它实施例中,线路网还可包括若干设于相邻两排锣机之间的横向通道,横向通道的两端与方形通道连接,从额形成一个纵横交错而成的网状线路网。

66.实施例3

67.本实施例提供了一种印制板的智能转运方法,采用实施例2所述的印制板的智能转运系统进行转运,所述智能转运方法包括以下步骤:

68.a、初始时使转运agv小车移动至放板机的下板位置处,而后通过转运agv小车的升降和平移功能,使转运架对接放板机,而后通过放板机依次将印制板自动放置于转运架中;

69.b、而后使转运架回复至原位,控制转运agv小车自动沿线路网移动至相应锣机工位两侧的工装架处;

70.c、再通过转运agv小车上的顶升装置和驱动装置使滑动架与工装架对接,而后利用推板机构的推动使转运架滑动转移至工装架的上端;

71.d、使转运agv小车回位至放板机的下板位置处,并在转运agv小车上放置新的转运架,而后以步骤a至c的方式,依次将印制板分批次转运至锣机两侧的工装架上。

72.在一具体的实施案例中,在前一锣机的工装架上已放置有转运架时,将转运架转运至下一锣机工位处的工装架上。

73.在一具体的实施案例中,在锣机和清洗机混合布置时,还通过将经过锣机加工后的印制板转运至清洗机工位处进行清洗。

74.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。