1.本发明涉及真空焊接工艺技术领域,具体是一种通过侧壁挂焊料结构解决真空焊接中焊缝缺陷的工艺方法。

背景技术:

2.在多组件焊接过程中,为了提升焊接效率,需要将多个组件一次性组装好,同时进行焊接;这就面临一个难题,即焊接产生的孔洞问题,尤其是大面积焊料焊接,通常为焊片焊接。

3.为了解决该问题,较为理想的焊接方法就是真空焊:在焊料熔化状态下吸真空,将焊料内部的气泡吸出来;但真空焊可能会对另外的组件、尤其是小面积焊料产生负面影响。例如,通常情况下,焊料为焊丝或者焊圈,真空焊过的吸真空过程中,很容易将焊料吸出原有焊缝区域,产生焊接缺陷。为解决如上问题,通常可以采用两段焊接法,即先选择高熔点焊料,完成一组元件焊接;再选择低熔点焊料,配合真空完成另一组元件焊接。

4.小面积焊接时,常见的情况是,焊料放置为内部放置或顶口焊放置。

5.内部放置需将焊料或焊环预先放置到焊件中间位置,焊接中高温熔化的液态焊料沿焊件轴线两个方向攀爬延展,攀爬的距离远大于焊料厚度,焊接时间长,而且不同位置攀爬距离不一,容易造成部分区域焊料攀爬超出焊接区域,另外一部分区域攀爬未到位置,影响焊接质量;增加真空后,此现象尤为明显。此外内部放置的焊料在迁移后,原有位置因为物料摊薄,会形成空洞,产品在使用过程中,受高低温等影响,会造成产品信赖度的下降。

6.顶口放置法为另一种常用焊接法:焊料置于玻珠的顶部,焊接中液态焊料在只沿着焊件轴向方向向焊件底部攀爬,此时焊接区内部的空气被完全包裹,增加真空后,液态焊料脱离焊接区域,产生焊瘤。

技术实现要素:

7.本发明的目的在于提供一种通过侧壁挂锡结构解决真空焊接中焊缝缺陷的工艺方法,在多组件同时焊接中,最大限度减少小面积焊接原件液态焊料的移动,规避了真空对焊接的负面影响;从而整体上提升了焊接质量;节省了焊接时间。

8.为了实现上述目的,本发明通过以下技术方案实现:一种通过侧壁挂焊料结构进行待焊件焊接的方法,优选为通过侧壁挂焊料结构解决真空焊接中焊缝缺陷的工艺方法,包括以下步骤:

9.(1)焊前清洗待焊件;干燥;

10.(2)焊接件组装:所述步骤(1)中的待焊件至少包括第一待焊件和第二待焊件,其中,第一待焊件与第二待焊件的接触面上,所述第一待焊件的表面设有焊料孔,焊料孔设有朝向第二待焊件的开口,所述焊料孔内放置焊料;

11.(3)预热和焊接:升高温度,达到焊接温度,焊料熔融后在毛细作用下流入相邻两个待焊件之间的焊接区域;

12.(4)保持焊料熔融状态,抽真空处理,使包裹在液态焊料内的气泡溢出;

13.(5)冷却,降低焊接件温度,焊料固化。

14.进一步的,所述清洗待焊件,清洗至合格,所述合格是指:将纯水滴在待焊件表面,通过测量水滴同待焊件之间的夹角进行验证是否符合预设范围。

15.进一步的,所述符合预设范围的夹角为至少37度。

16.进一步的,所述清洗待焊件步骤还包括清洗验证:将纯水滴在待焊件表面,通过测量水滴同待焊件之间的夹角进行验证是否合格,不合格则继续清洗直至合格为止。

17.进一步的,本技术通过侧壁挂焊料结构进行待焊件焊接的方法,包括以下步骤:

18.(1)焊前清洗:通过清洗将将待焊件表面长分子链条的污染物清除;

19.(2)清洗验证:将纯水滴在待焊件表面,通过测量水滴同待焊件之间的夹角进行验证是否合格,不合格继续清洗直至合格为止,所述合格的角度为37度;

20.(3)焊接件组装:所述步骤(2)中的待焊件具体为第一待焊件和第二待焊件的组装,所述第一待焊件的内表面设有焊料孔,所述焊料孔内放置焊料,清洗合格后,将第一待焊件和第二待焊件组装,所述焊料孔与第一待焊件和第二待焊件之间的焊接区域连通,确保焊料在熔化中,可以通过焊料孔,在毛细作用下流入焊接区域:

21.(4)预热和焊接:温度升高,达到焊接温度后焊接,焊接过程包括抽真空处理,使包裹在液态焊锡内的气泡在焊锡表面溢出,焊锡内孔洞率控制在5%以内;

22.(5)冷却:温度降低,焊料固化。

23.进一步的,所述步骤(1)中的焊前清洗,采用物理电浆清洗:通过高质量高速带电粒子的轰击,将待焊件表面长分子链条的污染物打断和剥离;或

24.采用化学方法清洗:同长分子链的污染物发生反应,生成可溶于水的化合物或者直接产生可挥发性气体,将污染物清除。

25.其中,所述长分子链是指构成分子链主链的原子(优选为碳原子)数量至少为15个。

26.进一步的,所述焊料内置有助焊剂。

27.进一步的,所述焊接件组装还包括固定装置,所述固定装置固定第一待焊件和第二待焊件,固定在焊接过程中的待焊件的位置。

28.进一步的,所述预热和焊接时的温度为曲线上升。

29.在一种优选实施例中,所述曲线上升,是指第一阶段上升速度小于第二阶段上升速度。例如,在温度上升曲线拐点之前的温度上升速度,小于温度上升曲线拐点之后的温度上升速度。

30.进一步的,所述冷却时的温度为曲线下降。

31.在一种优选实施例中,所述曲线下降,是指第一阶段下降速度小于第二阶段下降速度。例如,在温度下降曲线拐点之前的温度下降速度,小于温度下降曲线拐点之后的温度下降速度。

32.在一种优选实施例中,所述焊料孔侧壁设有通孔,通向焊料孔未接触的焊接区域。在更优选实施例中,通孔延伸方向与焊料孔延伸方向不一致。

33.在一种优选实施例中,所述第一待焊件为环形,将第二待焊件环绕。

34.在一种优选实施例中,所述第一待焊件高于第二待焊件。

35.在一种优选实施例中,所述焊料孔对称或非对称分布在待焊件的表面。

36.在一种优选实施例中,所述焊料孔为槽体,槽口朝向相邻的待焊件。

37.在一种优选实施例中,所述焊料为锡。

38.在一种优选实施例中,所述焊接在封闭的箱体内进行。

39.借由上述方案,本发明至少具有以下优点:

40.1、焊料熔化后连同气泡,填充第一焊接件和第二焊接件的间隙;在后续的真空除气泡过程中,气泡除了在焊接件上面端面溢出,还可从焊料孔排出,气泡对整个液态焊料的扰动降低,从而提高了焊接质量;

41.2、不同焊接面积的多元组件,可以用同一个温度曲线完成焊接,相同焊接质量前提下,提高了焊接效率。

附图说明

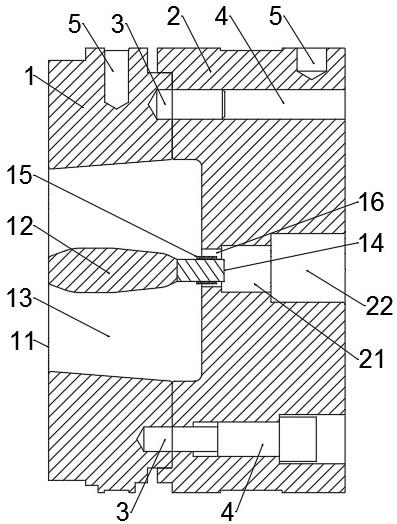

42.图1是第一待焊件和第二待焊件组装结构示意图;

43.图2是第一待焊件和第二待焊件组装俯视结构示意图;

44.图3是第一待焊件和第二待焊件组装剖视结构示意图;

45.图4是实施例2的第一待焊件和第二待焊件焊接结构示意图;

46.图5和图6、图7是本技术与现有技术焊接效果图。

具体实施方式

47.下面结合附图对本发明做进一步说明:

48.本发明所述的一种通过侧壁挂锡结构解决真空焊接中焊缝缺陷的工艺方法,实施步骤如下:

49.(1)焊前清洗:通过清洗将将待焊件表面长分子链条的污染物清除;

50.(2)清洗验证:将纯水滴在待焊件表面,通过测量水滴同待焊件之间的夹角进行验证是否合格,不合格继续清洗直至合格为止,所述合格的角度为37度;

51.(3)焊接件组装:所述步骤(2)中的待焊件具体为第一待焊件和第二待焊件的组装,所述第一待焊件的内表面设有焊料孔,所述焊料孔内放置焊料,所述焊料孔的侧壁上设有通孔,清洗合格后,将第一待焊件和第二待焊件组装:

52.(4)预热和焊接:控制温度缓慢升高,达到焊接温度后焊接,焊接过程包括抽真空处理;

53.(5)冷却:控制温度缓慢降低到焊接件温度达到常温即可。

54.实施例1

55.在焊接前将第一待焊件1和第二待焊件2进行物理电浆清洗,清洗验证合格后将焊接件进行组装:图1-图3给出了一组待焊件的组装实施例,其中,第一待焊件1为环形,第二待焊件2为圆柱形,第二待焊件2被包绕于第一待焊件1的环内。

56.焊前清洗:通过清洗将将待焊件表面长分子链条的污染物清除。可以是:1)采用物理电浆清洗:通过高质量高速带电粒子的轰击,将待焊件表面长分子链条的污染物打断和剥离;或)采用化学方法清洗:同长分子链的污染物发生反应,生成可溶于水的化合物或者直接产生可挥发性气体,将污染物清除。

57.清洗验证:将纯水滴在待焊件表面,通过测量水滴同待焊件之间的夹角进行验证是否合格,不合格继续清洗直至合格为止,所述合格的角度为37度。

58.第一待焊件1的内表面设有四个焊料孔3,所述焊料孔3内可以放置焊料4,所述焊料孔3的侧壁上设有横向通孔,以通向两个待焊件之间的其他焊接区域,确保焊料在熔化中,可以通过通孔,在毛细作用下流入焊接区域。清洗合格后,将第一待焊件1和第二待焊件2按照图1方式组装,通过固定装置将组装好的焊接件固定,固定装置的比热容的材质选择和结构设计,不影响焊接设备温度控制对焊接的直接作用。

59.将准备好的焊锡丝焊料4(如焊锡)放入焊料孔3内,焊锡丝焊料4中置有助焊剂,预热过程中,助焊剂可以产生防氧化气体,将焊接区域内的空气排出焊接区,提高焊接质量。

60.使得控制温度呈曲线缓慢上升(升温速度逐渐增加),预热过程中,可以产生防氧化气体,将焊接区域内的空气排出焊接区,保证焊接质量,进行焊接,在焊接过程中进行抽真空,使包裹在液态焊锡内的气泡在焊锡表面溢出,焊接完成后,控制温度呈曲线状缓慢下降(降温速度逐渐增加)直至室温,得到焊接件。

61.预热和焊接时的温度为曲线缓慢上升,保证焊接件以及焊接件以外的被动元器件,免受热冲击造成损坏,同样,冷却时的温度为曲线缓慢下降,保证焊接件以及焊接件以外的被动元器件,免受冷冲击造成损坏。

62.实施例2

63.在实施例1的基础上,参照图4,第一待焊件1高于第二待焊件2,在第一待焊件1的环内形成一个容腔,焊接时,焊料孔3内可以放置焊料4,所述焊料孔3的侧壁上设有通孔,确保焊料在熔化中,可以通过通孔,在毛细作用下流入焊接区域,清洗合格后,将第一待焊件1和第二待焊件2组装,通过固定装置将组装好的焊接件固定;同时焊圈焊料5置于第二待焊件2的顶部,使得焊料完全覆盖住焊料孔3。

64.参照图5,通过电镜照片可以明显看出,采用本技术方法,焊料在毛细作用下能够非常均匀的延展分布,且无明显孔洞,孔洞率可以控制在5%以下。

65.参照图6,采用现有技术中的内部放置法,可以看出,焊接区域的焊料延展明显不对称、不均匀。采用该方法,局部过度攀爬和对称面攀爬不够,形成焊缝间隙;焊料在毛细作用下迁移后,原有位置会形成空洞。

66.图7是采用现有技术的顶部放置法,可以看出,左侧焊肉攀爬高度明显高于右侧,攀爬高度不一致,这是因为,焊接中液态焊料在毛细作用下,只沿着焊件轴向方向,向焊件底部攀爬,此时焊接区内部的空气被完全包裹,毛细作用减弱,增加真空后,液态焊料脱离焊接区域。产生焊瘤。

67.以上所述,仅是本发明的较佳实施例,并非用以限制本发明的权利范围,任何以本技术专利范围所涵盖的权利范围实施的技术方案,或者任何熟悉本领域的技术人员,利用述揭示的方法做出许多可能的变动和修饰方案,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。