1.本发明属于制氧机设备技术领域,具有涉及一种制供氧设备的在线校验装置及系统。

背景技术:

2.制供氧设备在国家属于第二类医疗器械,由具备医疗器械检测资质的机构实施注册检验。上市后,制氧设备日常质量管理中,氧气空气储罐、安全阀、压力表等属于压力容器范畴的仪器仪表由各级质量技术监督部门实施周期性的计量检定;涉及医疗保健用氧质量的一些关键指标,如氧气浓度、氧气流量、氧气水份含量、气体出口压力等(小型制氧机一般仅指示氧气流量,其他制供氧装备要求配置氧气浓度和氧气流量监测仪器),往往缺乏有效的计量检定手段予以监督。由于国家尚未把制氧设备纳入医学计量器具加以管理,没有针对分子筛制氧机本身的检定规程,尚未建立测量标准,无法按照计量工作器具的要求开展周期性检定。制供氧装备自身配置的氧气浓度分析仪、气体流量计和压力表等数据测试设备,均未开展周期性的检定计量。现实情况是,高原制供氧装备的计量检定工作没有开展起来,装备产出多大浓度和多大产量的氧气都无从考证,为其安全使用带来严重隐患。

3.在高原制供氧设备本身检定方面,没有针对性的计量检定规程,仅依据行业标准yy0298-1998医用分子筛制氧设备通用技术要求,进行符合性检验,目前尚未有针对高原制供氧装备集成化箱组化、便于携运行的计量装置,在测定氧浓度、压力、流量参数时,需要分别携带氧浓度仪、气体质量流量计和压力计等通用仪表进行相关参数的测试,并没与专用设备用于高原制供氧设备核心指标的检测和计量。

技术实现要素:

4.本发明基于高原制供氧设备质量控制与计量校准现实需求,提供一种针对高原制制供氧设备的多参数在线校验装置及系统,本装置及系统采用高度集成的一体式结构,适合制氧机系统流量、压力、氧浓度仪器仪表的在线校验,并且提供多传感器的方式测量提高了低容量制氧机流量的测试精度、对氧浓度测量精度的漂移进行警示;同时具备在线氧浓度自校准功能,其具体技术方案如下:

5.一种制供氧装置的在线校验装置,包括进气管路、氧气参数测试管路、气体排放管路、控制主板和lcd触摸屏;所述进气管路与所述氧气浓度测试管路连通,所述氧气浓度测试管路还连接有传感器,所述传感器与控制主板连接,所述氧气参数测试管路和所述气体排放管路连通,所述控制主板和lcd触摸屏连通,所述进气管路的采样口连接至被测制氧机,所述进气管路至少设有一个采样管路,所述采样管路包括流量传感器和用于控制所述采样管路开关的进气阀,采样管路同时也是氧气流量测试的通道;所述气体排放管路至少设置一个排空口。

6.所述氧气参数测试管路包括氧气浓度测试管路和氧气压力测试管路,所述氧气浓度测试管路包括取样阀和氧浓度传感器;所述氧气压力测试管路包括压力传感器、氧气压

力表;所述气体排放管路包括两组相互并联的排放管路,两组排放管路上分别设有流量调节阀和排空阀;所述流量传感器、氧浓度传感器和压力传感器与所述控制主板电连接。

7.采样管路和排放管路为大口径的直排通气管路,为本装置的气流主通道。

8.在上述技术方案的基础上,本发明还可以做如下改进:

9.进一步地,所述氧气浓度测试管路是由上述主通道通过防暴软管接出的外接管路,在所述的取样阀后端设有限流器,所述取样阀和限流器之间连通,所述氧浓度传感器设于所述限流器后端,所述氧浓度传感器后端为氧气出口;所述外接管路也包括用于外接空气的空气管路和接入标准氧气的标氧管路,所述氧浓度传感器设有至少两个,包括离子流氧传感器和燃料电池氧传感器,两个传感器串联于限流器后端。

10.再进一步地,还包括主机箱,所述控制主板电连接有热敏打印机,所述控制主板、管路和传感器lcd触摸屏均置于所述主机箱内;所述主机箱外部设有后台主机和外接打印机,所述控制主板与所述后台主机电连接,所述流量传感器设有两个,两个流量传感器为不同的量程的的高、低流量传感器。操作所述lcd触摸屏触发所述氧气流量测试系统下发流量测试命令,选择不同量程的传感器。

11.一种基于上述供氧设备的校验系统,包括氧浓度测试系统,通过操控所述lcd触摸屏触发所述氧浓度测试系统令其下发氧浓度测试命令,

12.所述进气管路的采样口连接被测制氧机;所述进气阀、流量调节阀和排空阀开启,所述氧气参数测试管路形成通路,氧气经过管路中的氧浓度传感器再排出;氧气排空后,被测制氧机开启,开启取样阀,氧气进入氧气参数测试管路,氧气经过管路中的氧浓度传感器再排出。

13.操控所述lcd触摸屏令氧浓度测试系统发布测试命令;所述氧浓度传感器将测量结果反馈至控制主板,上传至lcd触摸屏显示,通过控制命令进行数据处理控制操作。

14.再进一步地,还包括压力测试系统,操作所述lcd触摸屏令触发所述压力测试系统下发压力测试命令;

15.所述取样阀、流量调节阀和排空阀关闭,所述压力测试管路形成闭路,令所述压力测试管路与被测制氧机的压力平衡;压力平衡后,读取压力表的数据,同时所述压力传感器将压力测量结果反馈至控制主板;控制主板将测试结果上传至lcd触摸屏显示,通过操控lcd令所述压力测试系统下发控制命令进行数据处理控制,测量完成,所述流量调节阀和排空阀开启,排出氧气。

16.再进一步地,还包括流量测试系统,操作所述lcd触摸屏触发所述氧气流量测试系统下发流量测试命令,选择不同量程的传感器。

17.所述进气管路的采样口连接被测制氧机;所述流量调节阀、排空阀和所述进气阀开启,开启所述被测制氧机,所述压力测试管路形成通路,氧气通过所述流量传感器进入至排放管路中;流量传感器将测试结果反馈至控制主板,控制主板将测试结果上传至lcd触摸屏显示,通过操控lcd触摸屏令所述流量测试系统下发控制命令进行数据处理控制。

18.作为优选地,所述校验系统的控制测试流程为:

19.输入被测设备的id、测试日期、被测参数的规格值和本设备仪表测量值;

20.逐一对氧浓度、氧气流量和压力值进行测试;

21.将测试结果与规格值进行比对;

22.对测试结果进行判定,判断结果为合格或不合格;

23.将测试结果和本设备的仪表值进行比对;

24.将对比结果进行校核判定;

25.控制主板对判定结果进行分析,下发误差补偿或维修信号;

26.将所有结果保存并打印。

27.作为优选地,所述校验系统建立用于监督设备精度的测量参照系;

28.对氧气浓度测试时,采用主氧气探头和副氧气探头的组合模式;

29.对压力测试时,采用主压力传感器、副压力传感器(流量传感器自带的压力传感器作为副传感器使用)和指针式压力表的组合模式,主传感器用于向控制主板反馈测量值,副传感器测量值用于为主传感器提供参照;压力表的测量值感受更主观直接,同样作为主传感器的参照。

30.作为优选地,所述测量参照系的控制流程为:

31.采集主传感器测量值和副传感器测量值,比较两传感器的测量值,

32.设定相差超出精度要求50%时发出警示信号,相差在精度要求50%以内时不警示。

33.本发明的技术方案相对于现有技术的有益效果如下:

34.1、本发明的装置将压力、流量和氧气浓度三个检测参数集中在一个装置内,流量、氧浓度和压力的检测均采用多元件组合模式进行测量,提高了测试精度和准确性,通过设计集成与管路控制,同时避免了分别携带各检测设备进行检测,具有良好的便携性。

35.2、氧浓度测试时,通过两个不同的离子流氧传感器和燃料电池氧传感器,同步进行测试,比对测试结果,对氧浓度传感器精度漂移进行警示,提醒管理人员及时对传感器进行校准,提高了氧浓度测试的准确性;压力测试时,采用传感器和压力表组合的形式进行比对参照,对测试误差进行警示,便于人工观察实时检测的效果,精度漂移时及时对设备进行检定的维修;流量测试时,同样通过选择不同量程的两个传感器进行测量,提高了低容量制氧机流量的测试精度。

36.3、本装置提供空气、标准氧气入口,设备通过检测空气、标准氧气的浓度值,通过系统计算,在线实施氧气传感器的精度自校准。

附图说明

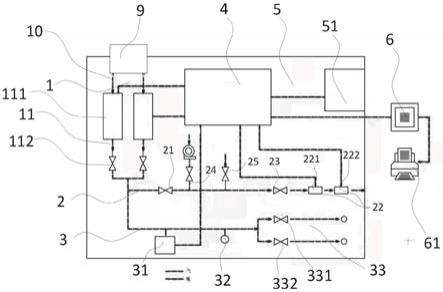

37.图1为本发明的制供氧设备的在线校验装置的结构原理图;

38.图2为本发明的制供氧设备的在线校验装置的整体结构示意图;

39.图3为本发明的制供氧设备的在线校验系统的控制主板的系统控制流程图;

40.图4为本发明的制供氧设备的在线校验系统的测量参照系的控制流程图;

41.图5为本发明的制供氧设备的在线校验装置的操作面板布局示意图。

42.附图标记说明:1、进气管路,2、氧气浓度测试管路,3、压力测试管路,4、控制主板,5、主机箱,6、后台主机,9、被测制氧机,11、采样管路,10、采样口,111、流量传感器,112、进气阀,21、取样阀,22、氧浓度传感器,23、限流器,24、空气管路,25、标氧管路,221、离子流氧传感器,222、燃料电池氧传感器,31、压力传感器,32、氧气压力表,33、排放管路,331、流量调节阀,332、排空阀,51、热敏打印机,61、外接打印机。

具体实施方式

43.下面结合附图和以下实施例对本发明的制供氧设备的在线校验装置及系统进一步的详细说明。

44.实施例

45.参照图1所示,本实施例对制供氧设备的在线校验装置详细说明,包括进气管路1、氧气浓度测试管路2、压力测试管路3和控制主板4,进气管路1与氧气浓度测试管路2和压力测试管路3连通,氧气浓度测试管路2和压力测试管路3相互并联,并串联至进气管路1;进气管路1的采样口10连接至被测制氧机9,进气管路1至少设有一个采样管路11,采样管路11包括流量传感器111和用于控制采样管路开关的进气阀112;氧气浓度测试管路2包括取样阀21和氧浓度传感器22;压力测试管路3包括压力传感器31、氧气压力表32和两组相互并联的排放管路33,两组排放管路上分别设有流量调节阀331和排空阀332;流量传感器111、氧浓度传感器22和压力传感器31与控制主板4电连接。

46.在某些实施例中,氧气浓度测试管路2的取样阀21后端设有限流器23,取样阀21和限流器23之间连通有外接管路,氧浓度传感器22设于限流器23后端,氧浓度传感器22后端为出口;外接管路包括用于外接空气的空气管路24和接入标准氧气的标氧管路25,氧浓度传感器22设有至少两个,包括离子流氧传感器221和燃料电池氧传感器222,流量传感器111设有两个,两个流量传感器为不同的量程的的高、低流量传感器。

47.采样管路11和排放管路33为大口径的直排通气管路,为本装置的气流主通道。

48.进一步结合图2所示,还包括主机箱5,控制主板电连接有热敏打印机51,控制主板4、管路和传感器均置于主机箱5内;主机箱外部设有后台主机6和外接打印机61,控制主板与后台主机6电连接。

49.装置分别由主机箱、附件箱包装;所述主机箱包括测试主机,所述附件箱包装相关测试用附件。主机箱和附件箱均采用铝塑合金箱。主机箱外形尺寸优选为700mm(长)x500mm(宽)x300mm(高)。主机箱内部采用铝合金支架起固定和支撑作用,机箱内部使用eva泡棉防震固定,机箱均设计有拉杆和脚轮,方便携带和运输;装置采用高度集成的一体式结构,管路、阀门、测试仪表全部脱脂处理(除油脂),适合制氧机系统流量、压力、氧浓度仪器仪表的在线检测。

50.在某些实施例中,装置由在线检测主机及附件组成;主机包括集成在主机箱内的流量传感器、压力传感器、氧浓度传感器、24v电源模块、主控板、10"触摸屏、rs485通讯接口、管路、截止阀、球阀等控制阀门、采样软管等。附件主要包括电源线、485通讯线、热敏打印机、打印纸、u盘、扳手、不锈钢软管、接头、标准气体、小型玻璃滚珠式流量计、消音器。

51.本装置的多项技术参数如下:

[0052][0053][0054]

量值溯源和量值传递标准如下:

[0055]

1.按照国家检定系统表或军队溯源等级图进行;

[0056]

2.执行计量检定规程或校准规范;

[0057]

3.按照针对制氧机检定编制的溯源等级图进行;

[0058]

4.各级之间的校准或检定方法,一量值传递关系即1/4。

[0059]

5.测量比对结果的合格与否判定应进行实际大气压、温度、湿度的环境影响修正。

[0060]

在线计量包括在线比对、检测、校验;检测压力源和流量源均采用制氧机系统本身具备的压力和流量;检测流量计、压力计、氧含量分析仪精度高于或等于被检对应仪表。装置充分利用高海拔地区(≤5000米)制氧机系统现有阀门、管路、工艺接口,针对制氧系统储

罐、管路、分气缸系统的测控仪表进行无拆解对接检测;装置信息控制系统包括数据传感器、控制主板、人机对话界面lcd,具备数据存储,记录生成、软件升级等功能。

[0061]

通过本设备测试的对象包括各型制氧机的流量、压力、氧浓度测控表。

[0062]

1.氧含量仪标准表量程:0-100%准确度等级:0.4级。检定周期为6个月。

[0063]

2.压力传感器量程:0-1.6mpa,准确度等级0.4级,检定周期为6个月。

[0064]

3.流量传感器量程:0-20m3/h,准确度等级0.4级,检定周期为6个月。

[0065]

本装置采用高度集成的一体式结构,管路、阀门、测试仪表全部脱脂处理,适合制氧机的流量、压力、氧浓度仪器仪表的在线检测。

[0066]

在线计量包括在线比对、检测、校验;检测压力源和流量源均采用制氧机本身具备的压力和流量;检测流量计、压力计、氧含量分析仪精度高于或等于被检对应仪表。

[0067]

本装置应充分利用高海拔地区(≤5000米制氧机的现有阀门、管路、工艺接口,针对制氧机的储罐、管路、分气缸系统的测控仪表及安全装置进行无拆解的方式进行对接检测;装置管理信息系统包括数据采集器,人机对话界面,具备数据存储,记录生成功能。

[0068]

在某些实施例中,供氧设备的校验系统包括氧浓度测试系统、压力测试系统、流量测试系统和传感器自校准系统,所述校验系统通过操控lcd触摸屏触发测试指令;

[0069]

氧气浓度测量:控制测量氧气浓度时,系统通过操控lcd触摸屏触发所述氧浓度测试系统下发氧浓度测试命令;流量测试管路的采样管路10的接头连接被测制氧机9的氧气输出接口。

[0070]

进气管路1的采样口10连接被测制氧机9;进气阀112、流量调节阀331和排空阀332开启,氧气浓度测试管路2形成通路,开启取样阀,氧气进入氧气浓度测试管路,氧气经过管路中的氧浓度传感器再排出。

[0071]

操控所述lcd触摸屏令氧浓度测试系统发布测试命令;氧浓度传感器22将测量结果反馈至控制主板4,上传至lcd触摸屏显示,通过控制命令进行数据处理控制操作。

[0072]

打开被测氧气管路的进气阀,打开流量调节阀、排空阀使氧气进行排空,氧气排空30分钟后慢慢打开取样阀,氧气进入氧浓度测试管路,系统内安装的节流器控制管路内流向氧气传感器的流量,满足氧含量仪进气端要求,氧传感器取样测试氧含量,反馈至控制主板通过lcd触摸屏下发命令进行数据处理;流出的微量氧气进行排空。

[0073]

管路压力测量:系统控制测量氧气压力时,操作所述lcd触摸屏触发所述氧气压力测试系统下发压力测试命令;

[0074]

取样阀21、流量调节阀331和排空阀332关闭,压力测试管路3形成闭路,令压力测试管路3与被测制氧机9的压力平衡;压力平衡后,读取压力表32的数据并记录,同时压力传感器31将压力测量结果反馈至控制主板4;控制主板将测试结果上传至lcd触摸屏显示,通过操控lcd令所述压力测试系统下发控制命令进行数据处理控制,测量完成后,开启调节阀331和排空阀332开启,排出氧气。

[0075]

校验装置测量被测氧气装置的出口压力时,打开进气阀,关闭取样阀、流量调节阀、排空阀,使压力流量测试管路保持压力,与被测系统压力平衡后,控制主板读取压力传感器数据,测量结束后开启流量调节阀、排空阀进行排放,排空口安装消音器以减轻排放噪音;管路同时设置指针式压力表及压力表接口,在线测量罐体或出口压力时,压力表作为压力传感器的参考校准装置,对压力参数进行参考测试,以帮助确认测试系统是否有测试偏

离,提醒设备进行校准。

[0076]

氧气流量测量:系统控制测量氧气流量时,操作所述lcd触摸屏触发所述氧气流量测试系统下发流量测试命令,选择不同量程的传感器。

[0077]

所述进气管路的采样口连接被测制氧机,流量调节阀331、排空阀332和进气阀112开启,开启被测制氧机9,压力测试管路3形成通路,氧气通过流量传感器2进入至压力测试管路3中;流量传感器2将测试结果反馈至控制主板4;控制主板将测试结果上传至lcd触摸屏显示,通过操控lcd触摸屏令所述流量测试系统下发控制命令进行数据处理控制。

[0078]

控制主板由单片机组成,通过数据串口采集各路传感器数据进行处理,通过人机对话界面lcd进行各类操作指示,完成对氧气各参数测试、制氧机本机测量仪表的校对工作。设备具备数据存储,记录生成功能。

[0079]

在某些实施例中,本装置和系统具备在线实施“一测一较”的功能,规避了对制氧设备本机测试仪表的拆卸校验的麻烦。有的大型制氧设备的仪表安装位置隐蔽,很难拆卸,同时拆卸下的仪表的复原需要做密封处理,非专业人员很难做到。本装置的在线测试功能极大地方便了制氧机设备仪表的校准工作,也为行业今后对制氧机仪器仪表校准工作摸索出了新的路径。

[0080]

结合图3所示,控制主板的系统控制流程为:

[0081]

输入被测设备的id、测试日期、被测参数的规格值和本设备仪表测量;

[0082]

逐一对氧浓度、氧气流量和压力值进行测试;

[0083]

将测试结果与规格值进行比对;

[0084]

对测试结果进行判定,判断结果为合格或不合格;

[0085]

将测试结果和本设备的仪表值进行比对;

[0086]

将对比结果进行校核判定;

[0087]

控制主板对判定结果进行分析,下发误差补偿或维修信号;

[0088]

将所有结果保存并打印。

[0089]

其中,氧气流量传感器实施“高低搭配”,一高一低两种量程氧气流量传感器的使用,提高了低容量制氧机流量的测试精度。

[0090]

高原使用的制氧机型比较多,有1、3、6、10、16、20、30m3/h等规格的设备。而目前行业内流量计的精度设定和仪表的量程息息相关,一般标定的设备精度为≤

±

*%fs,即全量程误差;即使标定为≤

±

*%rd读数精度误差的仪表,也设定了特定的测量段。所以如果我们选择30m3/h量程的流量计,对1m3/h容量的制氧机进行测定,就会产生较大的测量精度误差。

[0091]

为了保证高低规格容量制氧机的都有高的测量精度,在选择流量传感器进行流量测量时考虑了如下的因素:

[0092]

(1)流量传感器相同精度(如1%的精度),要求是以行业内以读数精度rd考量设计的最高精度传感器;

[0093]

(2)使用一个测量范围为6m3/h的流量传感器,用于测量6m3/h以下容量规格的氧气机的流量;使用一个测量范围为30m3/h的流量传感器,用用于测量6~30m3/h容量规格的制氧机氧气流量的测量。

[0094]

在设备的布局上,设置了1/4

′

和1/2

″

两个氧气管路进气,分别对应6m3/h和30m3/h

两档流量传感器。

[0095]

进一步地,在某些实施方式中,针对高海拔测试,建立了测量参照系。高海拔地区环境恶劣,高寒大气压力低,对设备技术参数的测定影响很大;同时受限于目前传感器技术的发展水平,传感器长时间使用会产生漂移和损耗。除对传感器海拔、温度进行补偿设计外,同步建立的测量参照系,时刻监督和警示设备的精度漂移可能,设备管理人员可以根据这些警示进行设备检定和补偿。所述控制主板建立用于监督设备精度的测量参照系;

[0096]

对氧气浓度测试时,采用主氧气探头和副氧气探头的组合模式;

[0097]

对压力测试时,采用主压力传感器、副压力传感器(来源于流量计的压力传感器)和指针式压力表的组合模式,主传感器用于向控制主板反馈测量值,副传感器的测量值用于为主传感器提供参照。

[0098]

结合图4所示,所述测量参照系的控制流程为:

[0099]

采集主传感器测量值和副传感器测量值,比较两传感器的测量值,

[0100]

设定相差超出精度要求50%时发出警示信号,相差在精度要求50%以内时不警示。

[0101]

进一步结合图1、2和5所示,在某些实施例中,氧气浓度传感器精度在线自校准功能。氧气浓度传感器在长时间使用后,或设备警示需要精度校准时,本装置可以实现在线自校准功能。氧气浓度是制氧机的重要考核指标,而且氧气传感器在高原环境下、长时间使用时更容易产生精度漂移。考虑到高原交通不便,计量单位偏远,实施仪器定期校验很不方便。本设置提供了氧浓度在线自校功能,通过培训的设备操作人员完全可以在高原上实施设备自校准。

[0102]

(1)85%~95%的氧气浓度范围,是高原制氧机普遍的氧浓度水平,也是用户重点监控的氧浓度范围。附件箱提供了85%和95%的标准气体,通过本设置的标准气体输入口输入,被氧气传感器测试,其检测值的偏差呈线性关系,通过软件计算,对85%~95%的氧气浓度范围内传感器值进行自校准。

[0103]

(2)本设备也提供了空气输入口,通过装置内的真空泵吸入大气,可以测定传感器测定氧浓度和空气氧浓度20.8%的误差。功能可以扩展到测量高原弥散氧(26%左右浓度氧)、化学氧(45%左右的浓度氧)范围段的传感器自校准。即通过测量20.8%空气氧、30%标准氧气、50%的标准氧气,同样能够实现20.8%~30%、30%~50%氧气浓度范围传感器精度自校准。

[0104]

考虑高原条件有限,提供了热敏打印机,可以对测试结果实施在线打印。

[0105]

多种形式的数据存储、打印、输出模式,便于因地制宜,方便使用和管理,包括对设备状况进行溯源。

[0106]

本装置除通过热敏打印机进行在线打印外,也可以把测试数据通过u盘进行存储和离线打印,也可以通过458串口连接电脑后台终端,把数据传输至后台进行编辑、存储和实现在线打印;预留的485串口,可以把测试数据进行远程传输;通过usb口可以进行本地和远程软件升级。

[0107]

本装置把所有接口、开关阀、控制阀、lcd、开关全部集中在一块不锈钢操作面板上,非常适应于测试现场的操作和使用。

[0108]

本实施方式的所提供的装置及系统将压力、流量和氧气浓度三个检测参数集中在

一个装置内,流量、氧浓度和压力的检测均采用多元件组合模式进行测量,提高了测试精度和准确性,通过设计集成与管路控制,同时避免了分别携带各检测设备进行检测,具有良好的便携性。

[0109]

氧浓度测试时,通过两个不同的离子流氧传感器和燃料电池氧传感器,同步进行测试,比对测试结果,对氧浓度传感器精度漂移进行警示,提醒管理人员及时对传感器进行校准,提高了氧浓度测试的准确性;

[0110]

压力测试时,采用传感器和压力表组合的形式进行参照,对测试误差进行警示,便于人工观察实时检测的效果,精度漂移时及时对设备进行检定的维修;

[0111]

流量测试时,同样通过选择不同量程的两个传感器进行测量,提高了低容量制氧机流量的测试精度。

[0112]

本装置的箱体具有的优点包括:方便连接:外箱打开后,整块不锈钢操作面板呈现在面前,视觉和操作空间开阔,方便气管和氧气机连接、电源线的连接、打印机的连接、后台电脑的连接、usb硬盘的连接、消音器的安装等。方便操作:lcd的操作、电源开关、气阀的开关、标气测试时的操作等。方便观察:lcd控制过程、测试数据、各类仪表的在测试中的状态都一目了然。这样设计使外箱完全密闭,不存在任何外漏的接口和洞口,防风、防沙、防雨、防灰、防虫。

[0113]

进一步结合图2所示,不锈钢面板上左右各安装一个提手,方便把设备取出维修保养;小型化设计,优化布局,使本装置整体结构更紧凑,占用空间少,体积小,重量轻,便于运输和携带。

[0114]

管路布局采用软硬结合的方式布管:主气流通道(主要是6m3/h和30m3/h大容量气流流动的通道)采用不锈钢dn15管径整体弯管焊接,确保气流通畅无阻尼,两排排空管并联,加快气体排空,防止因为气流阻尼影响测量结果;主气流通道的布局走线,流量传感器直通在主流道内。副流道是传感器取样流道(如氧气浓度气流管,标气管等),采用了防爆软管,便于接线占用空间少。

[0115]

在主流道架构的下面和其它空间,进行传感器、真空泵、主控板、直流电源模块、压力表、阀门开关等的布局,使设备占用空间少。包括外箱拉杆,总体尺寸为700*500*300mm。铝合金支架组件固定和支撑,一体式框架结构。铝合金支架组件固定传感器、真空泵、主控板、直流电源模块等,支撑操作面板,成为一体式框架结构,方便整体拿出维修和保养。外箱采用集成化箱组式设计,便于携带运输,适用于现场测试使用。附件箱内部结构采用eva泡棉雕刻工艺,针对每个附件雕刻出相应的摆放槽,方便摆放和取用。

[0116]

本发明的装置将压力、流量和氧气浓度三个检测参数集中在一个装置内,流量、氧浓度和压力的检测均采用多元件组合模式进行侧脸,提高了测试精度和准确性,通过设计集成与管路控制,同时避免了分别携带各检测设备进行检测,具有良好的便携性;氧浓度测试时,通过两个不同的离子流氧传感器和燃料电池氧传感器,同步进行测试,对测试结果进行比对,对氧传感器精度漂移进行警示,确保了氧浓度测试的精度,同时提醒设备管理员进行设备检定和维修;压力测试时,采用传感器和压力表组合的形式进行参照,同样提高了测试准确性和便于人工实时观察检测的效果,在流量测试时,同样通过选择不同量程的两个传感器进行测量,提高了低容量制氧机流量的测试精度。

[0117]

以上所述实施案例仅仅是本发明的优选实施方式进行描述,并非对本发明的范围

进行限定,基于本发明中的实施方式,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围,在不脱离本发明构思的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。