1.本发明属于工业设备领域,具体涉及一种管垢生成模拟装置及管垢生成模拟方法。

背景技术:

2.换热管是电厂等工业领域中能量交换的核心元件,可以实现管内外热量的交换。常用材料有碳素钢、低合金钢、不锈钢、铜、铜镍合金、铝合金、钛等。水是一种最常用的热量承载介质。在换热管长期服役过程中,水中杂质如碳酸氢盐会发生受热分解,发生沉积、凝固、转化,在管壁上积累,形成管垢。管垢生成后,不仅导致热量传导效率降低,增加燃耗,并且易造成局部过热,严重时引起爆裂。实际换热管中无法实时观察检测结垢情况,而管垢形成需要积累很长时间才能达到可观测的量。生成管垢是研究管垢的形成过程、管垢对换热管换热效率的影响、管垢的软化以及预防等问题的第一步,如何快速高效真实模拟管垢生成是关键。

技术实现要素:

3.本发明的目的是提供一种管垢生成模拟装置及管垢生成模拟方法,可快速高效真实模拟管垢生成。

4.为达到上述目的,本发明采用的技术方案是:一种管垢生成模拟装置,所述的装置包括蓄液箱、模拟管、温度调节组件;所述的蓄液箱用于存储流体介质,所述的蓄液箱具有进口端、出口端;所述的模拟管具有相对远离的第一端和第二端,所述的模拟管的第一端与所述的蓄液箱的进口端连通,所述的模拟管的第二端与所述的蓄液箱的出口端连通,并可形成流体介质在 所述的蓄液箱与所述的模拟管之间的循环流通;所述的温度调节组件包括加热元件、温度检测部件,所述的加热元件用于对所述的模拟管进行加热,所述的加热元件设置在所述的模拟管外;所述的温度检测部件用于检测所述的模拟管内液体的温度,所述的温度检测部件设置在所述的模拟管内。

5.优选地,所述的加热元件设置多个,多个所述的加热元件沿所述的模拟管轴向设置。

6.优选地,所述的装置还包括控制器,所述的控制器与所述的加热元件、温度检测部件均连接,所述的控制器用于根据所述的温度检测部件的检测结果控制所述的加热元件。

7.优选地,所述的模拟管的第一端与所述的蓄液箱的进口端之间通过循环管道连通,所述的模拟管的第二端与所述的蓄液箱的出口端之间通过循环管道连通;所述的模拟管的第一端与所述的循环管道之间、所述的模拟管的第二端与所述的循环管道之间均通过连接件连通;所述的连接件包括相连通的第一连接件、第二连接件,所述的第一连接件一端与

所述的循环管道连通,所述的第一连接件另一端与所述的第二连接件连通,所述的第一连接件与所述的模拟管同轴,所述的第二连接件与所述的模拟管垂直设置。

8.优选地,所述的温度调节组件还包括阀门、液泵,所述的阀门设置在所述的模拟管与所述的蓄液箱之间的管路上,所述的液泵设置在所述的模拟管与所述的蓄液箱之间的管路上用于将所述的蓄液箱内流体介质泵入所述的模拟管。

9.优选地,所述的装置还包括支架、冷凝器,所述的模拟管设置在所述的支架上,所述的模拟管与所述的支架之间设置有隔热垫片;所述的冷凝器用于对所述的蓄液箱进行降温。

10.一种管垢生成模拟方法,其采用所述的管垢生成模拟装置,包括如下步骤:s1、准备包括蓄液箱、模拟管,将蓄液箱与模拟管连通,向模拟管内输送流体介质并形成流体介质在蓄液箱与模拟管之间循环流通;s2、加热模拟管,直至模拟管内温度到达预设温度阈值;s3、先停止蓄液箱与模拟管之间循环流通,封闭模拟管的两端,再继续加热模拟管直至模拟管内液体挥发形成结垢;或者保持液体循环流通,使模拟管的温度在预设温度阈值下保持预设时间;s4、降温,将结垢管拆除并观察模拟管内结垢情况。

11.优选地,步骤s2中,可在模拟管外设置多个加热元件,并实现对各个加热元件的单独控制。

12.优选地,步骤s3中,保温时:降低流体介质在蓄液箱与模拟管之间循环流通速度使模拟管的温度在预设温度阈值保持预设时间;或者提高流体介质在蓄液箱与模拟管之间循环流通速度使模拟管的温度在预设温度阈值保持预设时间。

13.优选地,在步骤s4后还包括步骤s5:旋转结垢管预设角度后将其固定,再重复步骤s1-s4,最后观察模拟管内结垢情况。

14.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本技术提供的管垢生成模拟装置可以模拟接近换热管实际服役情况生成管垢,可快速高效真实模拟管垢生成,可以提高结垢效率,缩短试验周期,节省大量人力、物力;在得到结垢管后,即可开展其他换热性能试验,获得不同结垢程度管的换热系数,通过分析结垢成分、厚度等特征信息与换热系数关系;进行阻力损失实验,可以研究由于结垢导致的阻力损失问题。

附图说明

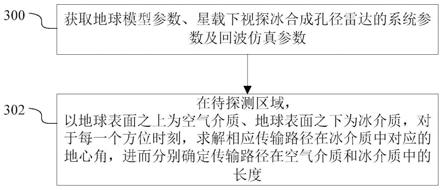

15.附图1为本发明的管垢生成模拟装置的结构示意图;附图2为本发明的管垢生成模拟装置的模拟管和支架的主视图;附图3为本发明的管垢生成模拟装置的模拟管和支架的侧视图。

16.以上附图中:1-蓄液箱,11-进口端,12-出口端,2-冷凝器,3-液泵,4-连接件,5-加热元件,6-控制器,7-温度检测部件,8-模拟管,9-隔热垫,10-卡紧部件,13-支架。

具体实施方式

17.下面结合附图所示的实施例对本发明作进一步描述。

18.如图1至图3所示的管垢生成模拟装置,装置包括蓄液箱1、模拟管8、温度调节组件,模拟管8是研究对象,管垢在模拟管8内壁生成。

19.蓄液箱1用于存储流体介质(如水或者特定溶液),蓄液箱1具有进口端11、出口端12。蓄液箱1用来储存溶液以及接收回流蒸汽或水溶液。当需要配置特定溶液时,可以从蓄液箱1加入,并且随着结垢进行,溶液水位不足,或浓度不够,可以从蓄液箱1内补充溶液或补充化学品。蓄液箱1还可设置进液端,若蓄液箱1内液体缺失可通过进液端通入补充液体。

20.模拟管8为细长管,模拟管8具有相对远离的第一端和第二端,模拟管8的第一端与蓄液箱1的进口端11连通,模拟管8的第二端与蓄液箱1的出口端12连通,流体介质在蓄液箱1与模拟管8之间可循环流通。

21.模拟管8的放置高度可高于蓄液箱1的放置高度。

22.温度调节组件包括加热元件5、温度检测部件7,加热元件5用于对模拟管8进行加热,加热元件5设置在模拟管8外,使得模拟管8内流体介质温度可达到预设温度。

23.加热元件5设置多个,多个加热元件5沿模拟管8轴向设置,为保证温度均匀性,每一个加热元件5可独立设置,即可单独控制每一个加热元件5。加热元件5可为加热丝,可单独控制每一个加热丝加热与否,比如某个位置温度较高可调低对应位置的加热丝的温度,某个位置温度较低可调高对应位置的加热丝的温度,实现模拟管8整体温度均匀。

24.温度检测部件7用于检测模拟管8内液体的温度,温度检测部件7设置在模拟管8内。

25.温度检测部件7设置多个,多个温度检测部件7沿模拟管8轴向设置,可设置多个温度检测部件7热电偶监测点,以更好地监测并控制模拟管8温度。温度检测部件7可为热电偶。

26.装置还包括控制器6,控制器6与加热元件5、温度检测部件7均连接,控制器6用于根据温度检测部件7的检测结果控制加热元件5。控制器6用于接收热电偶传递的温度信号并反馈控制加热元件5,采用pid控制或其他智能控制手段,使模拟管8内温度均匀。

27.温度调节组件还包括阀门、液泵3,阀门设置在模拟管8与蓄液箱1之间的管路上,阀门用于控制管路通断即控制流体介质通断,阀门设置在模拟管8的第二端与蓄液箱1的出口端12之间的管路上为最优。液泵3设置在模拟管8与蓄液箱1之间的管路上用于将蓄液箱1内流体介质泵入模拟管8,液泵3设置在模拟管8的第二端与蓄液箱1的出口端12之间的管路上为最优。通过设置水泵,可形成流体介质在蓄液箱1与模拟管8之间的循环流通。还可调节液泵3的流量,以满足准静态加热要求。

28.经过加热的流体介质通过模拟管8第二端向蓄液箱1的进口端11、出口端12依次流通,形成图1所示的箭头的流通方向,为防止过热的流体介质损伤设置在模拟管8的第二端与蓄液箱1的出口端12之间的管路上的阀门,在蓄液箱1外设置用于对蓄液箱1进行降温的冷凝器2,使蓄液箱1温度保持在一定范围内。

29.模拟管8的第一端与蓄液箱1的进口端11之间通过循环管道连通,模拟管8的第二端与蓄液箱1的出口端12之间通过循环管道连通;模拟管8的第一端与循环管道之间、模拟管8的第二端与循环管道之间均通过连接件4连通。

30.连接件4为管转接头,用于连接循环管道和模拟管8,根据实际情况可以采用卡套或螺纹等连接方式。

31.连接件4的结构如下:包括相连通的第一连接件4、第二连接件4,第一连接件4一端与循环管道连通,第一连接件4另一端与第二连接件4连通,第一连接件4与模拟管8同轴,第二连接件4与模拟管8垂直设置,模拟管8水平设置,模拟管8的第一端、第二端的第二连接件4与模拟管8垂直并向上,可利用流体介质重力,使得模拟管8内充满流体介质,并且水汽向上传输。

32.装置还包括支架13,模拟管8设置在支架13上,使整个模拟管8悬于空中加热。模拟管8与支架13之间设置有隔热垫9片,隔热垫9片为耐高温隔热垫9片,可采用石棉材料。模拟管8通过卡紧部件10固定在支架13上,卡紧部件10可为卡箍。

33.使用管垢生成模拟装置进行管垢生成模拟方法,包括如下步骤:s1、准备包括蓄液箱1、模拟管8,将蓄液箱1与模拟管8连通,在蓄液箱1内加入溶液,溶液浓度根据实际情况调制,可开启冷凝器2,设定蓄液箱1的冷却保持温度。打开液泵3,使溶液充满模拟管8,并回流到蓄液箱1内形成流体介质在蓄液箱1与模拟管8之间循环流通;s2、加热模拟管8,直至模拟管8内温度到达预设温度阈值,具体操作是:打开控制器6,设定模拟管8内温度。当设置多个监测点时,可以分段控温,使得管内温度均匀;预设温度阈值范围为90-100℃,以95℃为最优;s3、先关闭液泵3,停止蓄液箱1与模拟管8之间循环流通,封闭模拟管8的两端,再继续加热模拟管8直至模拟管8内液体挥发形成结垢,即进行静态加热;或者保持液体循环流通,使模拟管8的温度在预设温度阈值下保持预设时间,即为保温,保温时:降低流体介质在蓄液箱1与模拟管8之间循环流通速度使模拟管8的温度在预设温度阈值保持预设时间;或者提高流体介质在蓄液箱1与模拟管8之间循环流通速度使模拟管8的温度在预设温度阈值保持预设时间,预设时间为2-5天;s4、降温,将结垢管拆除并观察模拟管8内结垢情况,如肉眼观察或采用内窥镜观察管道内壁结垢情况。

34.在步骤s4后还包括步骤s5:旋转结垢管预设角度后将其固定,再重复步骤s1-s4,有的情况下管内结垢可能不均匀,可以旋转结垢管180度或其他角度,多次进行结垢试验,确保结垢真实。

35.在得到结垢管后,即可开展其他换热性能试验,比如,进行换热系数测量试验,获得不同结垢程度管的换热系数,通过分析结垢成分、厚度等特征信息与换热系数关系;进行阻力损失实验,可以研究由于结垢导致的阻力损失问题。

36.本技术提供的管垢生成模拟装置、模拟方法可以模拟接近换热管实际服役情况生成管垢,为结垢科学研究提供帮助;可快速高效真实模拟管8垢生成,通过合理设置结垢试验参数们可以提高结垢效率,缩短试验周期,节省大量人力、物力。

37.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。