1.本发明涉及湿法脱硫环保岛控制领域,具体涉及一种湿法脱硫循环系统节能控制方法及装置。

背景技术:

2.石灰石-石膏湿法脱硫是现阶段运用最广泛的烟气脱硫技术,其技术原理是烟气中so2与石灰石浆液(或者石灰浆液)发生化学反应,经过氧化、结晶生成石膏。循环泵将吸收塔浆池内的吸收剂浆液循环送至喷嘴,循环泵按照单元制设置(每台循环泵对应一层喷淋层)。脱硫系统是燃煤电厂炉后环保系统中能耗最高的系统,其中循环泵系统是最主要耗能设备。

3.目前脱硫系统,在运行过程中,受机组负荷、煤质、矿石含硫量、温度、烟气量、含氧量等因素影响,脱硫烟气中的so2(原烟气so2)含量是在波动的,单台循环泵出力100%。目前钢铁厂烧结负荷变化较大,且铁矿石硫份较低,入口so2浓度相对于设计值偏低,在这样的前提下,作为脱硫主要耗电设备的循环泵依然采用最基本配置,只能通过调整循环泵的运行组合来控制出口so2浓度,来减少耗能。这种基本配置虽然能满足环保要求,但是不经济、不节能。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种湿法脱硫循环系统节能控制方法及装置。该方法保证了脱硫安全稳定运行的同时实现循环的节能,降低人力、管理和运行维护成本。

5.为实现上述目的,本发明采用了如下技术方案:一种湿法脱硫循环系统节能控制方法及装置,所述装置包括脱硫塔、进口cems、dcs系统控制设备、出口cems以及循环泵;所述循环泵通过管道与所述脱硫塔的喷淋层接口连接;所述循环泵出口管道与所述脱硫塔连接的管道上还设有压力变送器;所述压力变送器通过信号连接至所述dcs系统控制设备;所述进口cems设置在所述脱硫塔进气口的管道上;所述出口cems设置在所述脱硫塔出气口的管道上;所述进口cems和出口cems通过信号与所述dcs系统控制设备连接。

6.较佳的,所述装置内还设有边缘智控一体机和循环泵变频控制柜;所述边缘智控一体机与循环泵变频控制柜分别与所述dcs系统控制设备连接;所述边缘智控一体机内设有循环泵算法模型。

7.较佳的,所述dcs系统控制设备通过所述循环泵变频控制柜控制所述循环泵的电机频率。

8.较佳的,所述脱硫塔进气口的管道上还设有数个引风机;数个所述引风机并列设置在所述脱硫塔进气口的管道上通过管道连接至所述脱硫塔。

9.较佳的,所述湿法脱硫循环系统节能控制方法步骤如下:

10.s1-1:在进脱硫塔前,引风机后的烟道上安装测量装置,检测进入脱硫塔的so2浓

度、烟气流量、温度、湿度、含氧量、压力;

11.s1-2:在出脱硫塔后的烟道上安装测量装置,检测进脱硫塔出口的so2浓度、烟气流量、温度、湿度、含氧量、压力;

12.在脱硫塔前测量的数据通过网络信号上传至进口cems;在出脱硫塔后测量的数据通过网络信号上传至出口cems;进口cems与出口cems中的数据再通过网络信号传递至dcs系统控制设备中;

13.s2:边缘智控一体机从dcs系统控制设备中获取数据,在边缘智控一体机内通过循环泵算法模型中进行计算,得出循环系统所需的理论还原剂的量,进一步的确定循环系统所需的浆液量,并得出需要开启的循环泵的台数。

14.通过步骤s1-1、s1-2检测到的dcs系统系统控制设备中的脱硫入口烟气量q1、脱硫入口so2浓度c1、脱硫出口烟气量q2、脱硫出口so2浓度c2,这些采集数据均为折算数值,状态为标况、干基、基准氧;出口含湿量h2、出口含氧量o2,这些采集数据均为折算数值,状态为标况、实际氧。

15.s3:通过步骤s2算出来的空气量,进行进一步的计算,从而得出现场脱硫系统运行工况所需的最低运行频率;根据出口so2浓度,实时调整循环泵的频率,调整幅度4-5hz,进一步的根据喷淋层入口压力(最低压力50kpa),再次限定循环泵的频率从而判别循环泵电机实际运行最低频率。

16.s4:边缘智控一体机中计算得出的信号传递至dcs系统控制设备中,再通过dcs系统控制设备将信号传递至循环泵变频控制柜,再转化为电压、电流信号给循环泵,实现循环泵流量、压力的调整。

17.较佳的,所述湿法脱硫循环系统节能控制方法还包括运行控制保护方法,整个计算过程都在边缘智控一体机中,对湿法脱硫循环泵运行通过滤波、拟合、大数据学习等方式自动控制调整;边缘智控一体机运行程序异常时自动切换到原dcs控制程序,保证了脱硫系统的安全稳定运行。

18.较佳的,边缘智控一体机运行程序异常有如下几种情况:

19.(1)边缘智控一体机硬件异常,例如意外死机、关机。

20.(2)opc或modbus通讯协议中断。

21.(3)算法模型计算结果异常。

22.较佳的,所述步骤s1-1、s1-2中检测的so2浓度、烟气流量、温度、湿度、含氧量、压力均为在线连续测量值。

23.与现有技术相比,本发明的有益效果为:

24.(1)通过本发明所述的方法,延长了设备使用寿命,根据实际运行工况,降低浆液循环量,减少泵壳、叶轮的磨损。

25.(2)脱硫效果保证,根据脱硫出口某一限值so2浓度作为工作依据,系统运行更加安全、平稳。

26.(3)自动调节控制,通过出口so2浓度,可以实现对湿法脱硫循环系统进行精细化控制,并且可以降低循环泵运行电压、电流,达到节能降碳的目的。

27.(4)减少烟气夹带浆液,通过降低喷淋层入口压力,增大浆液雾化粒径,减少细微液滴产生的量,降低烟气夹带浆液。

附图说明

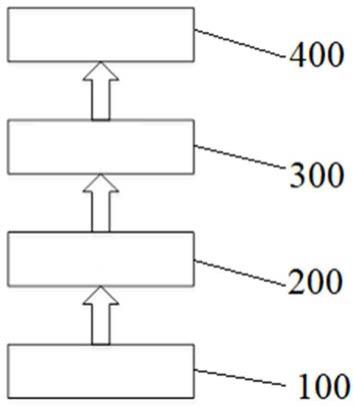

28.图1为一种湿法脱硫循环系统节能控制方法系统流程图;

29.图2为一种湿法脱硫循环系统节能控制方法流程图;

具体实施方式

30.为使对本发明的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

31.请结合参照图1,本发明提供了一种湿法脱硫循环系统节能控制方法及装置。本发明的技术方案为由边缘智控一体机自动进行脱硫系统运行过程中浆液循环流量与脱硫装置入口so2浓度的匹配控制,被控对象为循环泵变频控制柜,将脱硫塔出口so2浓度的控制在小于35mg/nm3。本发明还设有保护系统,能够在出现异常情况时,对系统提供保护。边缘智控一体机运行程序异常时自动切换到原dcs控制程序,保证了脱硫系统的安全稳定运行。

32.烟气从引风机9出来后,通过烟道进入脱硫塔1,最后从塔顶烟囱排出烟气。检测装置安装在入口烟道和吸收塔顶部烟道上。入口检测数据上传到进口cems 2,出口检测数据上传到出口cems 4,最终进出口cems信号传递至dcs系统控制设备3;dcs系统控制设备3将频率信号传递至循环泵变频控制柜6,再转化为电压、电流信号给循环泵5实现浆液循环泵的调整;循环浆液通过循环管道进入脱硫塔1内。在根据喷淋层入口安装压力变送器8,进一步限定循环泵5最低运行频率;边缘智控一体机6通过opc或modbus通讯协议与dcs系统控制设备3连接,通过获取dcs系统控制设备3数据,通过内置循环泵算法模型61,计算循环泵5最低运行频率,并将信号传递给dcs系统控制设备3;dcs系统控制设备3传递和接收边缘智控一体机6的信号,并将控制信号传递给循环泵变频控制柜7;通过dcs系统控制设备3,可以切换为边缘智控一体机模式,如果边缘智控一体机模式出现异常,会自动切换到脱硫dcs控制系统模式,保证系统安全稳定运行。

33.较佳的,循环泵5的控制分为三个阶段:

34.第一阶段,在脱硫装置初步运行时,测量装置所测量得到的数据可能有偏小或者失真的情况,数据不能很好的指导边缘智控一体机6进行运算,先按照脱硫dcs控制系统模式进行,对循环泵5进行正常的启动;所述脱硫dcs控制系统模式是指在dcs系统控制设备正常运行下的脱硫工作模式。

35.第二阶段,当系统正常稳定运行时,切换到边缘智控一体机模式,边缘智控一体机6中计算得出的信号传递至dcs系统控制设备3中,再通过dcs系统控制设备s系统将信号传递至循环泵变频控制柜7,再转化为电压、电流信号给循环泵5实现循环浆液的调整。

36.边缘智控一体机模式为在这套设备进行运行下的模式。

37.第三阶段,边缘智控一体机6运行一段时间后,通过大数据以及自学习,根据入口烟气中的so2浓度范围,对循环泵5的运行组合以及循环泵5调整频率进行确定。

38.循环泵变频控制柜7在设置变频范围时最高输出功率应为循环泵工频,最低输出功率应满足出口so2浓度达标、喷淋层入口压力(最低压力50kpa)、调整循环泵的频率,调整幅度4-5hz。

39.自学习为根据运行曲线进行调整,利用速率、区间等条件进行约束。

40.较佳的,在脱硫系统中,可以对模式进行切换(边缘智控一体机模式、脱硫dcs控制

系统模式),同时可以手动对各个环节以及参数进行干预,例如频率、循环泵启停等,防止在边缘智控一体机模式异常的情况下失去对循环系统的控制,对整个脱硫系统起到保护作用。具体实施方式:

41.湿法脱硫循环系统节能控制的调节与保护方法逻辑方框图如图2所示,它由入口烟气中的so2浓度和出口烟气中的so2浓度、喷淋层入口压力反馈调节共同构成对整个循环浆液的控制。其具体实现过程为:

42.湿法脱硫准备投运时,在dcs系统控制设备3进行操作,启动循环泵5,等到系统正常稳定运行时,可以通过脱硫dcs控制系统模式(模式一)进行循环泵5的启停,也可以通过边缘智控一体机模式(模式二)进行自动控制。脱硫dcs控制系统模式(模式一)可以与边缘智控一体机模式(模式二)进行相互切换。在边缘智控一体机模式(模式二)中,已有算法模型系统,可以根据计算得出最低循环泵频率,将频率反向输出到脱硫dcs控制系统模式(模式一)中,调控循环泵5的循环浆液量。通过出口烟气中的so2排放浓度值,调整算法模型中的循环泵频率这一变量,直到出口烟气中的so2排放浓度值低于设定值,确定循环泵算法模型。

43.设置在脱硫塔前后检测装置,是为了更准确的检测脱硫入口烟气量q1、脱硫入口so2浓度c1、脱硫出口烟气量q2、脱硫出口so2浓度c2;这些检测数据均为折算数值,状态为标况、干基、基准氧,出口含湿量h2、出口含氧量o2,这些采集数据均为折算数值,状态为标况、实际氧;

44.脱除so2重量w1=(q1×c1-q2×

c2)/106;

45.假设脱硫还原剂采用90%含量的石灰石(分子量为100),采用的钙硫比1.03;

46.还原剂的重量w2=w1/64*1.03*100/0.9;

47.式子64是二氧化硫的分子量;

48.脱硫出口烟气量q2=q1/(1-h2)*(21-16)/(21-o2),数据为状态为标况、实际氧、湿基;

49.式中的21为空气中的含氧量,16为基准含氧量,均属于行业规范规定,这个是钢铁行业烧结的基准含氧量。

50.进一步的计算,根据脱硫入口so2浓度c1,得出脱硫运行液气比k,入口so2浓度与液气比有固定关系。

51.每台循环泵的流量为l,循环泵开启数量n=k*q2/1000/l,n取整数;

52.进一步,根据出口so2浓度,调整循环泵的频率,调整幅度4-5hz,进一步的根据喷淋层入口压力(最低压力50kpa),再次限定循环泵的频率从而判别循环泵电机实际运行最低频率。

53.循环泵变频控制柜7在设置变频范围时最高输出功率应为氧化风机工频,最低输出功率应满足喷淋层入口压力(最低压力50kpa)所对应的频率。整个计算过程都在边缘智控一体机6中,对湿法脱硫循环系统运行通过pid调节、滤波、大数据、自适应学习等方式自动控制调整;边缘智控一体机6运行程序异常时自动切换到原dcs控制程序,保证了脱硫系统的安全稳定运行。

54.本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和

范围内所作的更动与润饰,均属本发明的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。