一种以赤泥为载氧体的化学链法co2分级再生工艺及系统

技术领域

1.本发明涉及能源化工和固体废弃物处理利用技术领域,具体涉及一种以赤泥为载氧体的化学链法co2分级再生工艺及系统。

背景技术:

2.合成气是重要的化工中间产品,通过不同反应路径可将合成气转化为各类化学品,在化工生产中具有极为重要的地位。随着材料与化工领域对原材料需求的不断增加,合成气产能将持续提升。

3.化学链部分氧化技术作为新兴的高效制取合成气的技术,其过程是在燃料反应器中,燃料被载氧体(金属氧化物)的晶格氧部分氧化为合成气,然后载氧体进入完全再生反应器中,使用空气氧化再生恢复其晶格氧。载氧体在该过程中起到氧传输、热传输和催化的作用。通过载氧体在还原和氧化环境中的不断循环,可连续不断地将含碳燃料转化为合成气。

4.许多研究者尝试对燃料反应器中的反应过程进行研究,考察了多种载氧体或改性载氧体,但很难避免在反应初期形成co2。另外,许多大分子燃料或固体燃料在燃料反应器中也会产生一定量的焦炭,产生的焦炭随载氧体一起进入了完全再生反应器,这些焦炭在完全再生反应器中发生烧焦反应,导致焦炭全部变成了co2。

5.赤泥br(铝土矿渣,bauxite residue)是铝工业中从铝土矿中获得氧化铝过程中的主要固体碱性废弃物,一般平均每生产1吨氧化铝,附带产生1.0~2.0吨赤泥。中国作为世界第4大氧化铝生产国,每年排放的赤泥高达数百万吨。由于赤泥结合的化学碱难以脱除且含量大,又含有多种杂质,对于赤泥的无害化利用一直难以进行。

6.化学链转化过程中,无论是化学链燃烧,还是化学链气化或重整,都会不可避免的产生co2,造成温室气体的排放;反应器中co2的产生,不仅会降低合成气的选择性,也会造成温室气体的排放,加剧温室效应,目前此领域未有有效的co2减排措施;此外赤泥作为一种排放量极高的固体碱性废弃物,尚未有经济有效的大规模处置及综合利用技术,致使赤泥全球利用率不足10%。

技术实现要素:

7.本发明的目的在于提供一种以赤泥为载氧体的化学链法co2分级再生工艺及系统,以解决化学链过程中co2排放、合成气选择性低和铝工业生产中赤泥的处置利用率低的问题。

8.为了达到上述目的,本发明采用以下技术方案实现:

9.第一方面,本发明提供一种以赤泥为载氧体的化学链法co2分级再生工艺,包括以下步骤:

10.s1:燃料c

mhn

与赤泥载氧体fe2o

3-br在燃料反应器中反应,使赤泥载氧体fe2o

3-br被还原成固体赤泥载氧体fe/feo-br,燃料c

mhn

发生氧化反应,生成co、h2、h2o、焦炭和co2;

11.s2:co2和s1得到的固体赤泥载氧体fe/feo-br及焦炭在初级再生反应器中反应生成co和赤泥载氧体fe3o

4-br,使载氧体第一次氧化再生;

12.s3:空气或o2与s2再生的赤泥载氧体fe3o

4-br在完全再生反应器中反应生成赤泥载氧体fe2o

3-br,使载氧体得到第二次氧化再生,第二次氧化再生的赤泥载氧体fe2o

3-br进入燃料反应器进行下一次循环使用。

13.进一步的,所述燃料反应器为逆流移动床反应器,反应温度为800℃-1000℃,所述燃料c

mhn

与所述赤泥载氧体fe2o

3-br的气固摩尔比为(1~10):1;所述初级再生反应器采用提升管反应器,反应温度为700℃-900℃,所述co2与所述固体赤泥载氧体fe/feo-br的气固摩尔比为(0.2~5):1;所述完全再生反应器采用快速循环流化床反应器,反应温度为900-1100℃。

14.进一步的,所述赤泥载氧体fe2o

3-br中fe2o3的质量含量为40%-75%。

15.进一步的,所述燃料反应器比所述初级再生反应器的温度高50℃-100℃,所述完全再生反应器比初级再生反应器的温度高50℃-100℃。

16.第二方面,本发明提供一种以赤泥为载氧体的化学链法co2分级再生系统,包括:燃料反应器、初级再生反应器、完全再生反应器和co2分离装置;燃料反应器的气体出口、初级再生反应器的气体出口和完全再生反应器的气体出口分别与所述co2分离装置的入口相连;所述燃料反应器的固体出口连接初级再生反应器的入口;所述初级再生反应器的固体出口连接完全再生反应器的入口;所述完全再生反应器的固体出口连接燃料反应器的入口;所述co2分离装置的co2出口连接初级再生反应器的入口。

17.进一步的,所述完全再生反应器中设置取热系统,用于控制整个系统的热平衡。

18.进一步的,所述燃料反应器顶部装有上部料斗,底部装有下部料斗,用于载氧体的输送。

19.进一步的,所述初级再生反应器顶部装有多组旋风分离器,用于气固分离。

20.进一步的,所述燃料反应器与初级再生反应器、完全再生反应器与燃料反应器、初级再生反应器与完全再生反应器间的赤泥载氧体输送均采用斜管输送,斜管倾角为50

°‑

80

°

。

21.进一步的,所述赤泥载氧体fe2o

3-br的制备方法如下:

22.s11:将工业赤泥粉碎后,在110~150℃下干燥12~24h,用xrf表征方法测其fe2o3含量;

23.s12:若测得其中fe2o3大于或等于40wt%,直接在1200℃下焙烧6小时,经研磨筛分处理,筛分至60-80目,制备出赤泥载氧体fe2o

3-br;

24.若测得其中fe2o3小于40wt%,对赤泥进行改性处理,负载载氧组分fe2o3和助剂cao,具体方法如下:在常温下,按照质量比为1:4将赤泥均匀分散到去离子水中,形成赤泥水溶液;将赤泥水溶液加热至85℃,取浓度为3mol/l的na2sio3溶液,在磁力搅拌下加入到赤泥水溶液中,继续搅拌均匀后得到浑浊液;盐酸溶液与去离子水的体积比为3:2;将所得浑浊液冷却至室温后,在剧烈搅拌下缓慢滴加氨水,调节其ph值为8,然后在150℃温度下水热960min;在频率为40khz下超声处理15min后,以10000r/min的转速离心,离心所得固体产物用蒸馏水多次洗涤至中性后,再次用无水乙醇洗涤15min,最后所得沉淀物在110℃的温度下干燥12h,经研磨处理,即制备出粉体的改性赤泥;根据所要制备的赤泥载氧体的不同

fe2o3和cao的质量分数,计算出所取fe(no3)3和cacl2的质量并称量,然后将其溶解于无水乙醇中,制备出乙醇溶液;取改性赤泥,采用浸渍法,将所取改性赤泥分散于制备的乙醇溶液中,接着在频率40khz下超声处理20min,使其分散均匀,然后在110~150℃的温度下干燥12~24h;最后置于1200℃下焙烧12小时,取出冷却至室温后,经研磨筛分处理,筛分至60-80目,制备出赤泥载氧体fe2o

3-br。

25.与现有技术相比,本发明至少具有以下有益效果:

26.1、本发明采用co2分级再生工艺及系统,将化学链再生过程分为两部分,初级再生和完全再生,实现了co2的转化,使co2实现零排放或负排放。

27.2、本发明使用赤泥或改性赤泥作为载氧体,因赤泥具有强碱性,可以吸附弱酸性气体co2,增强燃料反应中co2的媳妇,增加了化学链气化或化学链重整过程中合成气的选择性。

28.3、赤泥中因含有fe2o3及其它一些金属氧化物,可以作为载氧体,使co2转化为化工原料co,减少化学链过程中co2的排放,实现co2就地转化。

附图说明

29.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

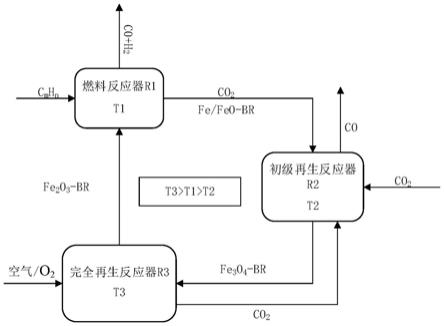

30.图1为本发明的工艺过程示意图;

31.图2为本发明的工艺流程图;

32.图3为本发明合成气co变换过程及co2分离单元过程示意图;

33.图4为本发明初级再生反应器r2中不同反应温度下的co2平衡转化率的趋势图;

34.图5为本发明co2吸收法分离过程的工艺流程图;

35.图6为本发明中工业赤泥制备赤泥基载氧体的步骤过程示意图。

36.附图标记:r1、燃料反应器;r2、初级再生反应器;r3、完全再生反应器;v11、上部料斗;v12、下部料斗;k02、二氧化碳压缩机;k03、空气压缩机。

具体实施方式

37.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

38.以下详细说明均是示例性的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本发明所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

39.实施例1

40.如图1所示,本发明提供一种以赤泥为载氧体的化学链法co2分级再生系统,包括以下步骤:

41.s1:燃料c

mhn

与赤泥载氧体fe2o

3-br在燃料反应器r1中反应,使赤泥载氧体fe2o

3-br被还原成固体赤泥载氧体fe/feo-br,燃料c

mhn

发生氧化反应,生成co、h2、h2o、焦炭和co2。

42.s2:co2和s1得到的固体赤泥载氧体fe/feo-br及焦炭在初级再生反应器r2中反应

生成co和赤泥载氧体fe3o

4-br,使载氧体第一次氧化再生。

43.s3:空气或o2与s2得到的赤泥载氧体fe3o

4-br在完全再生反应器r3中反应生成赤泥载氧体fe2o

3-br,使载氧体得到第二次氧化再生,第二次氧化再生的赤泥载氧体fe2o

3-br进入燃料反应器r1进行下一次循环使用。

44.燃料反应器r1中发生的反应:

45.c

mhn

m/3fe2o3→

mco n/2h2 2m/3fe,

△

h》0

46.c

mhn

(2m/3 n/6)fe2o3→

mco2 n/2h2o (4m/3 n/2)fe,

△

h》0

47.c

mhn

mfe2o3→

mco n/2h2 2mfeo,

△

h》0

48.c

mhn

(2m n/2)fe2o3→

mco2 n/2h2o feo,

△

h》0

49.c

mhn

→

(m-n/4)c n/4ch4,

△

h》0

50.c

mhn

→

mc n/2h2,

△

h》0

51.co2 cao(br)

→

caco3(br),

△

h》0

52.初级再生反应器r2中发生的反应:

53.co2 c

→

2co,

△

h》0

54.4co2 3fe

→

fe3o4 4co,

△

h》0

55.co2 3feo

→

fe3o4 co,

△

h《0

56.完全再生反应器r3中发生的反应:

57.4fe3o4 o2→

6fe2o3,

△

h《0

58.c o2→

co2,

△

h《0

59.caco3(br)

→

co2 cao(br),

△

h《0

60.如图2所示为本发明提供一种以赤泥为载氧体的化学链法co2分级再生工艺流程图;

61.燃料反应器r1的进料c

mhn

为煤、生物质等固体燃料,也可以是煤、生物质热解或气化所产生的液体挥发分和气体小分子燃料;液体或气液混合物进反应器前必须升温使其变成过热气体,可与燃料反应器r1、初级再生反应器r2的出口气体(温度高)换热,使温度升高,以提高热量利用效率。

62.在燃料反应器r1中需要将fe2o3还原为fe/feo,才能保证初级再生反应器r2的co2转化。一般还原过程是fe2o3→

fe3o4→

feo

→

fe,但fe3o4→

feo和feo

→

fe反应速率慢,故需要载氧体在燃料反应器r1停留时间足够长,所以燃料反应器r1采用逆流移动床反应器,反应温度为800℃-1000℃,所述燃料c

mhn

与所述赤泥载氧体fe2o

3-br的气固摩尔比为(1~10):1,燃料反应器r1内部装有挡板;燃料反应器r1顶部装有上部料斗v11,底部装有下部料斗v12,便于载氧体的输送。液体或气液混合物进反应器前必须升温使其变成过热气体,可与燃料反应器r1,初级再生反应器r2出口气体(温度高)换热,使温度升高,以提高热量利用效率。

63.初级再生反应器r2采用提升管反应器,便于气固充分接触,使co2充分转化,顶部装有多组旋风分离器,便于气固分离;反应温度为700℃-900℃,所述co2与所述固体赤泥载氧体fe/feo-br的气固摩尔比为(0.2~5):1。

64.完全再生反应器r3采用快速循环流化床反应器,顶部装有旋风分离器,便于气固分离,因其内部温度均匀,径向温差不大,赤泥载氧体的加注和卸料都在此反应器中进行;

反应温度为900-1100℃;开工时向完全再生反应器r3通入c

mhn

燃烧,可以使载氧体在完全再生反应器r3中升温;完全再生反应器r3尾气中氧含量需控制在1%-3%之间,以保证后续气体的分离。

65.一种以赤泥为载氧体的化学链法co2分级再生系统,其特征在于,包括:燃料反应器r1、初级再生反应器r2、完全再生反应器r3和co2分离装置;燃料反应器r1的气体出口、初级再生反应器r2的气体出口和完全再生反应器r3的气体出口分别与所述co2分离装置的入口相连;所述燃料反应器r1的固体出口连接初级再生反应器r2的入口;所述初级再生反应器r2的固体出口连接完全再生反应器r3的入口;所述完全再生反应器r3的固体出口连接燃料反应器r1的入口;所述co2分离装置的co2出口连接初级再生反应器r2的入口。

66.图4为初级再生反应器r2中不同反应温度下的co2平衡转化率的趋势图,可以看到在初级再生反应器r2中发生的反应为可逆反应,随着温度的升高平衡转化率增大,在800℃下的co2平衡转化率为0.55,故初级再生反应器r2尾气需配置co2分离单元过程。

67.燃料反应器r1与初级再生反应器r2、完全再生反应器r3与燃料反应器r1、初级再生反应器r2与完全再生反应器r3间的赤泥载氧体输送采用斜管靠重力输送,斜管倾角为50

°‑

80

°

。

68.燃料反应器r1比初级再生反应器r2的温度高50℃-100℃,完全再生反应器r3比初级再生反应器r2的温度高50℃-100℃。各反应热量主要靠赤泥载氧体输送,在完全再生反应器r3中加入取热系统,控制整个系统的热平衡;取热系统产生的蒸气用于燃料的加热和co2的分离。。

69.图3为反应后合成气co变换过程及co2分离单元过程示意图。采用co变换过程的目的是根据合成气的用途选择合适的氢碳比,co变换过程的反应的过程如下:

70.co h2o(g)=co2 h2,

△h°

=-41.2kj/mol。

71.变换反应为可逆放热反应,平衡常数随温度的升高而降低。无催化剂存在时,变换反应的速率极慢,即使温度升至700℃以上,反应仍不明显,因此,必须采用催化剂,使反应在不太高的温度下有足够高的反应速率,同时达到较高的转化率。目前工业上采用的变换催化剂有三类:铁-铬系变换催化剂;铜基变换催化剂;钴钼系耐硫催化剂。工艺有一段变换、两段中温变换、三段中温变换和高-低变换等。根据合成气的氢碳比选择合适的工艺。co2分离方法主要有吸收法和吸附法,此处选择吸收法,图5为co2吸收法分离过程的工艺流程图,吸收剂为碳酸钾水溶液,吸收反应生成的khco3键能弱,有利于溶液的再生循环使用。在碳酸钾溶液中加入活化剂,可增加反应速率。常见的无机活化剂有亚砷酸、硼酸等,有机活化剂为有机胺类。

72.燃料反应器r1产生的气体经水汽变换调整h/c比后,进入co2分离过程提高合成气纯度,分离的co2作为初级再生反应器r2的原料;初级再生反应器r2产生的气体部分进入水汽变换过程增加合成气产量,部分进入co2分离过程得到高纯度的co气体,分离的co2作为初级再生反应器r2的原料;进料为o2的完全再生反应器r3产生的气体直接作为初级再生反应器r2的原料,进料为空气的完全再生反应器r3产生的气体进入co2分离过程得到高纯度n2,分离的co2作为初级再生反应器r2的原料。

73.实施例2

74.本发明中提供了一种以赤泥为载氧体的化学链法co2分级再生工艺及系统,完全

再生反应器r3尾气中氧含量需在1%-3%之间,以保证后续气体的分离,进料可以是空气,也可以是o2。

75.完全再生反应器r3的进料为o2时,混入co2以保证完全再生反应器r3的流化状态及出口气体中的o2含量,尾气不需经过分离单元进行co2分离,经过换热后直接进入初级再生反应器r2转化;省去完全再生反应器r3尾气的co2分离过程,降低设备投资和能耗。

76.完全再生反应器r3的进料是空气时,完全再生反应器r3尾气需设置co2分离装置,避免co2的排放,造成浪费。

77.完全再生反应器r3的进料是o2和co2的混合进料,完全再生反应器r3尾气不需要配置co2分离装置,经过取热后回收热量直接进入初级再生反应器r2,但是o2必须经过空气分离系统产生,也会增加设备投资和能耗。进料为o2时可以避免空气中n2与o2在完全再生反应器r3中生成热力型no

x

,完全再生反应器r3的温度可到1000℃以上。其它过程与实施例1类似,不再赘述。

78.实施例3

79.本发明提供了一种以赤泥为载氧体的化学链法co2分级再生工艺及系统,不仅能处理燃料反应器产生的co2,还能处理再生反应器产生的co2以及对工业捕集的co2进行部分转化。下面当燃料反应器进料c

mhn

为ch4时进行计算对工业捕集的co2进行部分转化的处理量,整个工艺系统的总反应为:

80.ch4 co2=2co 2h2,

△

h=259.6kj

81.2ch4 o2=2co 4h2,

△

h=-48.547kj

82.通过热量平衡计算能处理该系统外的co2量,如果要实现该系统的热自持,计算得到能额外处理的co2量小于0.085molco2/molch4,n(co2)/n(o2)《0.18;计算各反应器之间氧传输的物料平衡得,n(co2)/n(o2)《4,可以得出该系统能额外处理co2的量主要受热量平衡限制,r1反应器中载氧体的co选择性对co2处理量影响不大,该系统完全能处理自产的co2,还能额外处理系统外的co2,不仅能实现co2的零排放,还能实现co2的负排放。

83.实施例4

84.如图6所示为本发明提供一种以赤泥为载氧体的化学链法co2分级再生工艺及系统中工业赤泥制备赤泥载氧体的步骤过程示意图。

85.赤泥载氧体在该过程中起到氧传输、热传输和催化的作用。载氧体的制备过程分为直接焙烧使用和改性负载载氧组分(fe2o3)和助剂(cao)使用。该工艺过程中所用赤泥载氧体fe2o3质量含量在40%-75%之间,如果fe2o3含量过低,载氧体的活性较低,影响反应性能;如果fe2o3含量过高,会导致载氧体的烧结,使其循环使用性能降低。赤泥载氧体在使用前都需在1200℃的条件下焙烧6-18h,以提高载氧体的抗烧结性能。一般的工业赤泥中fe2o3含量在7%-72%之间,如果赤泥中的fe2o3低于40%,可将赤泥经过改性处理后,负载fe2o3使其中fe2o3含量在40%-75%之间,添加助剂cao增加其吸附co2的能力。图6是由工业赤泥制备赤泥基载氧体的步骤过程示意图。其方法如下:

86.s11:将工业赤泥在粉碎后,在110~150℃下干燥12~24h,用xrf表征方法测其fe2o3含量;

87.s12:若测得其中fe2o3大于或等于40wt%,则直接在1200℃下焙烧6小时,然后经研磨筛分处理,筛分至60-80目,即制备出赤泥载氧体;

88.若测得其中fe2o3小于40wt%,则需要对赤泥进行改性处理,然后负载载氧组分fe2o3和助剂cao,具体方法如下:

89.在常温下,将赤泥和水按照质量比为1:4的比例分别取25g赤泥和100ml去离子水,使用磁力搅拌使赤泥均匀分散到水中,形成赤泥水溶液;

90.将赤泥水溶液加热至85℃,取150ml浓度为3mol/l的na2sio3溶液,在磁力搅拌下加入到赤泥水溶液中,继续在该温度下磁力搅拌2h后得到浑浊液;

91.将所得浑浊液冷却至室温后,在剧烈搅拌下缓慢滴加质量分数28%的氨水,调节其ph值为8,然后在150℃条件下水热960min;

92.在频率为40khz下超声处理15min后,以10000r/min的转速离心,离心所得固体产物用蒸馏水多次洗涤至中性后,再次用无水乙醇洗涤15min,最后所得沉淀物在110℃的温度下干燥12h,经研磨处理,即制备出粉体的改性赤泥。

93.根据所要制备的赤泥载氧体的不同fe2o3和cao的质量分数(40~75%),计算出所取fe(no3)3和cacl2的质量并称量,然后将其溶解于3ml无水乙醇中,制备出乙醇溶液。

94.取1g改性赤泥,采用浸渍法,将所取改性赤泥分散于制备的乙醇溶液中,接着在频率40khz下超声处理20min,使其分散均匀,然后在110~150℃的温度下干燥12~24h。

95.最后置于1200℃下焙烧12小时,取出冷却至室温后,然后经研磨筛分处理,筛分至60-80目,即制备出赤泥载氧体。

96.实施例5

97.本实施例提供一种由工业赤泥改性制备赤泥分子筛,封装fe2o3制备赤泥载氧体的方法,包括以下步骤:

98.取10g研磨过筛赤泥与2mol/l的naoh溶液混合,调节混合物中的钠硅比为1.1-1.5,搅拌五分钟,然后加入na2sio3调节混合物中的硅铝比为4.2-4.8,将混合物搅拌、混胶陈化,陈化温度为50-70℃,陈化时间为8-12h,将上述混合物于100-120℃晶化10-14h,晶化反应结束后的固体产物经冷却、过滤洗涤、干燥后即得到赤泥分子筛。

99.根据所要制备的赤泥载氧体的不同fe2o3和cao的质量分数(40~75%),计算出所取fe(no3)3和cacl2的质量并称量,然后将其溶解于3ml无水乙醇中,制备出乙醇溶液。

100.取1g改性赤泥,采用浸渍法,将所取改性赤泥分散于制备的乙醇溶液中,接着在频率40khz下超声处理20min,使其分散均匀,然后经过洗涤后在110~150℃的温度下干燥12~24h。

101.最后置于1200℃下焙烧12小时,取出冷却至室温后,然后经研磨筛分处理,筛分至60-80目,即制备出赤泥载氧体。

102.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。