1.本发明涉及热电联产汽轮机,具体是一种可调抽汽式汽轮机的轴向推力平衡结构及方法。

背景技术:

2.可调(调节)抽汽式汽轮机,作为热电联产技术的一种,是在某做功级之后抽出一定压力的部分蒸汽对外供热,以满足热用户对供热压力的技术要求。

3.可调抽汽式汽轮机需要满足两种工况的安全运行,即在非抽汽工况下的安全运行(单纯的发电模式)和抽汽工况下的安全运行(同时发电和供热)。

4.近年来,随着电力工业的不断发展,热电联产汽轮机除了用电需求增加之外,供热需求也越来越大。这就要求可调抽汽式汽轮机,能够在最大进汽工况及最大抽汽工况之下稳定、安全的运行,也就是说,要求可调抽汽式汽轮机,能够在最大进汽条件下的非抽汽工况、以及最大进汽条件下的最大抽汽工况,这两种极端工况中稳定、安全的运行。

5.影响可调抽汽式汽轮机在两种极端工况中安全运行的关键因素是,如何控制轴向推力的平衡,降低在两种极端工况之下的轴向推力范围。

6.在上述两种极端工况中运行的轴向推力范围会成倍扩大,如若控制不好,则远超出当前推力瓦的承载能力,同时也会增大运行的耗功损失。这是因为:

[0007]-在非抽汽工况下,靠近进汽位置的前轴封处平衡活塞,通过外漏蒸汽对转子轴向产生负向(与主蒸汽流动方向相反,主蒸汽流动方向为正向)推力,靠近排汽位置的后轴封处平衡活塞,通过正向流动的主蒸汽对转子轴向产生正向推力,整个汽轮机的轴向推力基本能够自平衡,运行稳定、安全;

[0008]-在抽汽工况下(设定与上述非抽汽工况的主蒸汽参数基本一致),前轴封处平衡活塞对转子轴向产生的推力变化很小,在较大抽汽量(例如额定抽汽量占主蒸汽50%以上、抽汽压力占主蒸汽压力30%以上)、特别是最大抽汽量时,蒸汽对抽口之后转子轴向的正向推力急剧下降,此时转子所承受的负向推力成倍增加,难以自平衡;

[0009]

可见,同一台可调抽汽式汽轮机在相同主蒸汽参数条件下,对应于非抽汽和抽汽两种工况的轴向推力范围成倍扩大,轴向推力变化激烈,超出了常规推力瓦的承载能力。

[0010]

针对上述技术问题,目前业内所采用的通用技术措施是,根据两种工况的轴向推力范围成倍扩大的极限量,更换面积成倍于当前推力瓦的大面积推力瓦,这会使可调抽汽式汽轮机的成本大幅增加,且会增加汽轮机运行的耗功损失。即便如此,可调抽汽式汽轮机也难以在最大进汽条件下的非抽汽工况、以及最大进汽条件下的最大抽汽工况,这两种极端工况中稳定、安全的运行,不利于提高发电量和供热量。

技术实现要素:

[0011]

本发明的技术目的在于:针对上述可调抽汽式汽轮机在非抽汽和抽汽两种工况中运行的特殊性及现有技术的不足,提供一种无需更换推力瓦,就能经济、可靠地自平衡可调

抽汽式汽轮机轴向推力的结构和方法。

[0012]

本发明的技术目的通过下述技术方案实现,一种可调抽汽式汽轮机轴向推力平衡结构,包括转子及装配所述转子的汽缸,所述汽缸上设置有可调节抽汽的抽汽装置,所述抽汽装置与转子之间设置有抽汽处汽封,所述抽汽处汽封对应的转子上设置有转子凸肩结构的抽汽处平衡活塞,所述转子通过所述抽汽处平衡活塞的转子凸肩与所述抽汽处汽封动密封配合。

[0013]

所述抽汽装置为抽汽调节阀。或者,所述抽汽装置为抽汽旋转隔板。

[0014]

一种可调抽汽式汽轮机轴向推力平衡方法,所述平衡方法是在抽汽装置的汽封所对应转子上,设置能够与抽汽装置的汽封形成动密封配合的转子凸肩结构,在抽汽装置处形成平衡活塞;

[0015]

在抽汽工况下,平衡活塞的前、后两侧压差变大,能够使正向流动的蒸汽通过平衡活塞对转子轴向产生正向推力,且正向推力随抽汽量的增大而增大。

[0016]

作为优选方案之一,所述抽汽装置处的平衡活塞直径满足如下关系式:

[0017]

d2-opt=sqrt((|δf1’| δf3)/((p1-p2)*π/4) d1^2);

[0018]

式中,d2-opt为抽汽处平衡活塞的直径;

[0019]

δf1’为最大抽汽工况下的转子轴向所产生的负向推力增加值;

[0020]

δf3为非抽汽工况下的平衡活塞对转子轴向所产生的正向推力;

[0021]

p1为最大抽汽工况下的抽汽处平衡活塞前产生的压力;

[0022]

p2为最大抽汽工况下的抽汽处平衡活塞后产生的压力;

[0023]

d1为转子通流部分的直径;

[0024]

4为常数。

[0025]

进一步的,所述最大抽汽工况下的转子轴向所产生的负向推力增加值δf1’,满足如下关系式:

[0026]

δf1’=f2

’‑

f1’;

[0027]

式中,f2’为最大抽汽工况下的转子轴向推力;

[0028]

f1’为非抽汽工况下的转子轴向推力。

[0029]

本发明的有益技术效果是:上述技术措施针对于可调抽汽式汽轮机,在非抽汽和抽汽两种工况中运行的特殊性,在抽汽装置的汽封所对应转子上设置转子凸肩结构形成的抽汽处平衡活塞,从而在抽汽装置的汽封前、后形成能够随着抽汽量变化的压差,即抽汽量越大抽汽装置的汽封前、后压差也就越大。也就是说,在非抽汽工况下,抽汽装置的汽封前、后之间压差相对较小,此时通过抽汽处平衡活塞对转子轴向产生的正向推力也就相对较小,不会引起轴向推力的较大变化。在抽汽工况下,抽汽装置的汽封前、后之间的压差随着抽汽量变化,此时抽汽处平衡活塞的径向面积就会在前、后压差的作用之下,对转子产生沿着汽流方向的正向推力,用于弥补抽汽后通流级由于压力降低而对转子减少的正向推力,即减少在抽汽工况时的负向推力增量。

[0030]

因此,上述技术措施在抽汽运行中,通过前、后通流级之间存在较大压差发挥作用,对可调抽汽式汽轮机的针对性强,在无需更换推力瓦(或者说是无需更换过大面积推力瓦)的情况下,就能可靠地自平衡可调抽汽式汽轮机的轴向推力,即无需通过推力瓦更换就能实现自平衡,通过自平衡来降低整个汽轮机在两种极端工况之下的轴向推力范围,使可

调抽汽式汽轮机能够在最大进汽条件下的非抽汽工况、以及最大进汽条件下的最大抽汽工况,这两种极端工况中稳定、安全的运行,提高发电量和供热量。

[0031]

相较于更换推力瓦的技术措施而言,经济性好,且不会增加汽轮机运行的耗功损失,有利于提高发电量。

[0032]

上述抽汽装置处平衡活塞直径的确定方法,能够使最终确定的抽汽处平衡活塞,在不影响转子强度临界转速、与抽汽装置可行性配合、以及平衡孔位置等因素的前提下,一方面维持非抽汽工况下的正向推力较小变化,二方面在抽汽工况时提供足够的正向推力,以减少在最大抽汽工况运行时的负向推力,进而确保整个可调抽汽式汽轮机在两种极端工况之下的轴向推力范围。

附图说明

[0033]

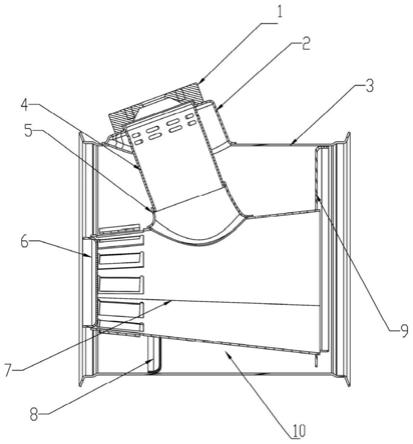

图1为本发明的一种结构示意图(抽汽调节阀结构)。

[0034]

图2为图1中的转子与抽汽装置汽封之间的配合结构示意图。

[0035]

图3为图2中的局部放大图。

[0036]

图4为图1、图2和图3所示抽汽处平衡活塞的直径,相对于抽汽处平衡活塞前、后压力及转子通流部分直径的配合关系示意图。

[0037]

图5为本发明的另一种结构示意图(抽汽旋转隔板结构)

[0038]

图6为图5中的局部放大图。

[0039]

图中代号含义:1—转子;2—汽缸;3—前轴封;4—前轴封处平衡活塞;5—主汽阀;6—抽汽前通流级;7—抽汽调节阀;8—抽汽后通流级;9—后轴封;10—后轴封处平衡活塞;11—抽汽处平衡活塞;12—抽汽处汽封;13—抽汽旋转隔板。

具体实施方式

[0040]

本发明涉及热电联产汽轮机,具体是一种可调抽汽式汽轮机的轴向推力平衡结构及方法,下面以多个实施例对本发明的主体技术内容进行详细说明。其中,实施例1结合说明书附图-即图1、图2、图3和图4对本发明的技术方案内容进行清楚、详细的阐释;实施例2结合说明书附图-即图5和图6对本发明的技术方案内容进行清楚、详细的阐释。

[0041]

在此需要特别说明的是,本发明的附图是示意性的,其为了清楚本发明的技术目的已经简化了不必要的细节,以避免模糊了本发明贡献于现有技术的技术方案。

[0042]

实施例1

[0043]

本发明的可调抽汽式汽轮机的抽汽方式为抽汽调节阀结构,具体参见图1、图2和图3所示,包括转子1和汽缸2。

[0044]

汽缸2前端进汽口上连接有主汽阀5,汽缸2中间抽汽口处连接有抽汽调节阀7。

[0045]

转子1前端设置有转子凸肩结构的前轴封处平衡活塞4,转子1后端设置有转子凸肩结构的后轴封处平衡活塞10。

[0046]

转子1通过两端的支撑结构件装配在汽缸2内,汽缸2前端与转子1前端之间设置有前轴封3,汽缸2后端与转子1后端之间设置有后轴封9,抽汽调节阀7的进汽室与转子1之间设置有抽汽处汽封12(即抽汽装置的汽封),抽汽装置之前的汽缸2与转子1之间设置有抽汽前通流级6,抽汽装置之后的汽缸2与转子1之间设置有抽汽后通流级8。

[0047]

在上述结构基础之上,为了应对抽汽工况,实现轴向推力自平衡,与抽汽处汽封12配合的转子1主轴区域,设置有径向外凸-即转子凸肩结构的抽汽处平衡活塞11,该抽汽处平衡活塞11的直径大于转子1通流区域的直径,从而使转子1通过抽汽处平衡活塞11的转子凸肩与抽汽处汽封12之间形成动密封配合。

[0048]

也就是说,本发明是在常规可调抽汽式汽轮机的结构基础之上,在其抽汽装置的汽封所对应转子上,设置能够与抽汽装置的汽封形成动密封配合的转子凸肩,在抽汽装置处形成平衡活塞。在抽汽工况下,抽汽装置的平衡活塞前、后两侧,因主蒸汽流过时的节流现象而产生变化较大的压差,能够使正向流动的蒸汽通过该平衡活塞对转子轴向产生较大的正向推力,且该正向推力随着抽汽量的变化而变化,即抽汽量增大、该正向推力随之增大,反之则减小。

[0049]

参见图4所示,本发明的工作原理是:

[0050]-相较于前轴封处平衡活塞和后轴封处平衡活塞,通过前轴封处和后轴封处的不同压力接口产生压差,本发明的抽汽处平衡活塞11,在主蒸汽流过抽汽处汽封时节流产生凸肩结构前、后两侧压差,即通过抽汽量变化产生压差,且压差变化范围随着抽汽量的增大而增大;

[0051]-在非抽汽工况下,抽汽处汽封12前、后的压差较小,此时产生的正向推力亦相对较小,不会引起轴向推力的较大变化;

[0052]-在抽汽工况下,抽汽处汽封12前、后的压差随着抽汽量变化,此时抽汽处平衡活塞11的径向面积就会在前、后压差的作用之下,对转子1产生沿着汽流方向的正向推力,用于弥补抽汽后通流级由于压力降低而对转子1减少的正向推力,即减少在抽汽工况时的负向推力增量。从而在整个汽轮机的运行工况中,起到有效降低两种极端工况之下的轴向推力范围之作用。

[0053]

上述抽汽装置处平衡活塞的直径,是根据以下逻辑过程确定的:

[0054]-按照常规的推力计算公式,对汽轮机在非抽汽工况下的通流转子轴向推力进行计算,通过常规轴向推力调整思路,直到实现转子轴向推力自平衡,即转子轴向推力f1为零或者为满足需求的较小推力值;

[0055]-在上述方法的基础上,进一步核算在相同主蒸汽参数条件下,满足最大抽汽工况时的推力值f2;

[0056]-通过f2减去f1,获得的结果δf1就是最大抽汽工况时的转子轴向推力变化值,也就是转子轴向推力的负向增加值,因为抽走一部分蒸汽流量,导致抽口后的转子正向推力减小;

[0057]-为了实现大比例抽汽工况(例如额定抽汽量占主蒸汽50%以上、抽汽压力占主蒸汽压力30%以上)时的轴向推力自平衡或者推力值较小,就需要设置抽汽装置处的平衡活塞,抽汽装置处的平衡活塞前、后存较大的压差,通过调整抽汽装置处的平衡活塞直径d2,以改变凸肩结构的径向面积增加所带来的正向推力,形成与δf1相反方向的推力,与之对消;

[0058]-抽汽装置处的平衡活塞直径d2的确定,就是根据大比例抽汽工况时的抽汽装置处的平衡活塞前、后压差δp与面积差δs,计算出增加的正向推力δf2,使δf2和δf1两者的绝对值相当,此时的d2即为抽汽装置处的平衡活塞初步选取直径d2-pre;

[0059]-再将初步选取的抽汽装置处的平衡活塞直径d2-pre带入推力计算公式中,计算出非抽汽工况下的转子轴向推力f1’,抽汽工况下的转子轴向推力f2’,抽汽时转子的轴向推力变化值δf1’;由于抽汽装置存在结构压损带来的抽汽装置处平衡活塞前、后压差δp’,即得出非抽汽工况下的抽汽装置处平衡活塞的轴向正向推力δf3。

[0060]

因此,抽汽装置处的平衡活塞最佳直径就是使得|δf1’|=δf2

’‑

δf3。

[0061]

重复上述计算过程,此时的抽汽装置处的平衡活塞直径即为d2-opt,d2-opt应满足如下关系式:

[0062]

d2-opt=sqrt((|δf1’| δf3)/((p1-p2)*π/4) d1^2);

[0063]

式中,d2-opt为抽汽处平衡活塞的直径;

[0064]

δf1’为最大抽汽工况下的转子轴向所产生的负向推力增加值;其中,δf1’应满足如下关系式:δf1’=f2

’‑

f1’,式中,f2’为最大抽汽工况下的转子轴向推力;f1’为非抽汽工况下的转子轴向推力;

[0065]

δf3为非抽汽工况下的平衡活塞对转子轴向所产生的正向推力;

[0066]

p1为最大抽汽工况下的抽汽处平衡活塞前产生的压力;

[0067]

p2为最大抽汽工况下的抽汽处平衡活塞后产生的压力;

[0068]

d1为转子通流部分的直径;

[0069]

4为常数。

[0070]

上述本发明的技术方案,以某单缸反动式抽背汽轮机(型号cb60/30-13.23-5.5-2.5)为试验对象进行了计算,获得的轴向推力计算对比结果见下表所示:

[0071]

其他条件均相同推力抽汽工况非抽汽工况推力范围设置抽汽处平衡活塞kgf-4995820113196未设置抽汽处平衡活塞kgf-23742393327675

[0072]

试验结果表明,本发明的抽汽处平衡活塞,能够可靠地自平衡可调抽汽式汽轮机的轴向推力。相较于未设置抽汽处平衡活塞的汽轮机,有效降低了整个汽轮机在两种极端工况之下的轴向推力范围。

[0073]

实施例2

[0074]

本发明的可调抽汽式汽轮机的抽汽方式为抽汽旋转隔板结构,具体参见图5和图6所示,包括转子1和汽缸2。

[0075]

汽缸前端进汽口上连接有主汽阀,汽缸2中间抽汽口处设置有抽汽旋转隔板13。

[0076]

转子前端设置有转子凸肩结构的前轴封处平衡活塞,转子后端设置有转子凸肩结构的后轴封处平衡活塞。

[0077]

转子通过两端的支撑结构件装配在汽缸内,汽缸前端与转子前端之间设置有前轴封,汽缸后端与转子后端之间设置有后轴封,抽汽旋转隔板与转子之间设置有抽汽处汽封,抽汽处之前的汽缸与转子之间设置有抽汽前通流级6,抽汽处之后的汽缸与转子之间设置有抽汽后通流级8。

[0078]

在上述结构基础之上,为了应对抽汽工况,实现轴向推力自平衡,与抽汽处汽封12配合的转子1主轴区域,设置有径向外凸-即转子凸肩结构的抽汽处平衡活塞11,该抽汽处平衡活塞11的凸肩结构直径大于转子1通流区域的直径,从而使转子1通过抽汽处平衡活塞11的凸肩与抽汽处汽封12之间形成动密封配合。

[0079]

也就是说,本发明是在常规可调抽汽式汽轮机的结构基础之上,在其抽汽装置的汽封所对应转子上,设置能够与抽汽装置的汽封形成动密封配合的转子凸肩结构,在抽汽装置处形成平衡活塞。在抽汽工况下,抽汽装置的平衡活塞前、后两侧,因主蒸汽流过时的节流现象而产生变化较大的压差,能够使正向流动的蒸汽通过该平衡活塞对转子轴向产生较大的正向推力,且该正向推力随着抽汽量的变化而变化,即抽汽量增大、该正向推力随之增大,反之则减小。

[0080]

本实施例的其它内容与实施例1相同,在此不再赘述。

[0081]

上述本发明的技术方案,以某抽汽双缸结构的冲动式抽凝汽轮机(型号cn150/100-16.7-2.5-0.007)为试验对象进行了计算,获得的轴向推力计算对比结果见下表所示:

[0082]

其他条件均相同推力抽汽工况非抽汽工况推力范围设置抽汽处平衡活塞kgf-156561462630282未设置抽汽处平衡活塞kgf-50045766757712

[0083]

试验结果表明,本发明的抽汽处平衡活塞,能够可靠地自平衡可调抽汽式汽轮机的轴向推力。相较于未设置抽汽处平衡活塞的汽轮机,有效降低了整个汽轮机在两种极端工况之下的轴向推力范围。

[0084]

以上各实施例仅用以说明本发明,而非对其限制。

[0085]

尽管参照上述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述实施例进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。