1.本发明涉及厌氧装备领域,特别是涉及一种高负荷厌氧系统内高效撬装式三相分离器系统。

背景技术:

2.三相分离器用于高浓度的污水处理uasb或ic等厌氧反应器中。在处理各种有机废水时,反应器内一般情况下均能形成厌氧颗粒污泥,而厌氧颗粒污泥不仅具有良好的沉降性能,而且有较高的产甲烷活性。由于厌氧反应器设有三相分离器,使得反应器内的污泥不易流失,所以反应器内能维持很高的生物量,平均浓度能达到80 g/l左右;同时沼气聚集于三相分离器顶部,通过气管排出。正是由于三相分离器的存在,才能保障高浓度有机废水经过厌氧反应器预处理后,有机物得到大量去除,cod大幅度下降三相分离器同时具有两个功能:收集反应室产生的沼气和使分离器内的悬浮物有效沉降。传统三相分离器其工作原理是:反应器内含有大量的气泡的三相混合流上升至分离器底部,碰到反射板,气体折流而上,与固液相分离集中到气室排放。固液混合液进入分离器,在沉淀区分离,澄清液通过溢流堰排出。失去气泡搅动作用的污泥发生絮凝、沉降和浓缩,然后沿斜壁下滑,通过污泥回流口返回反应区。由于沉淀区内液体无气泡,污泥回流口以上的混合液比重大于反应器内液体比重,使浓缩后的污泥能够返回反应区,由此实现固液气的三相分离。

3.三相分离器要实现良好的分离效果,应该满足以下条件:

①

、水和污泥的混合物进入沉淀区之前,气泡必须分离;

②

、污泥在沉淀器中的停留时间要短,避免在沉淀区中产气;

③

、沉淀区内表面负荷采用较小值,使污泥有效沉降;综上所述,现有的三相分离器普遍存在停留时间短与低表面负荷的矛盾,两者难以兼顾,最终造成三相分离器泥水分离不清,出水悬浮物浓度高,难以达到设计要求,且对后续生化处理过程存在干扰。

4.为克服传统三相分离器的不足,借鉴内置式沉淀池和侧向流斜板沉淀池的特点,在传统三相分离器的沉淀区域引入倒v型斜板,大幅度减小三相分离器的体积,提高厌氧反应区的占比和厌氧污泥的充满度,从而提高厌氧池的容积利用率,提高厌氧负荷,减小反应池的容积。

5.同时由于三相分离器结构复杂,现场施工难度高,容易造成安装质量低,因此提出撬装式倒v型三相分离器,通过三相分离器的撬装化简化现场安装工序,缩短施工周期,提高安装质量。

技术实现要素:

6.为解决现有技术不足,本发明提供了一种高负荷厌氧系统内高效撬装式三相分离器,包括集气系统和倒v型沉淀系统;倒v型沉淀系统设置在集气系统上方;所述集气系统用

于将气体与泥水混合液分离;倒v型沉淀系统用于对泥水混合液分离进行沉淀,得到污泥颗粒和清液,清液被排出,污泥颗粒回流到厌氧系统中。

7.进一步的,所述集气系统包括上集气罩和下集气罩;上集气罩包括第一斜板和第二斜板,下集气罩包括第二倒v型板,第二倒v型板的顶角处设置有沼气排放口;第二倒v型板、第一斜板和第二斜板均沿泥水混合物流动的方向设置,第一斜板和第二斜板分别位于第二倒v型板的两侧,且关于第二倒v型板对称,第一斜板的板面与第二倒v型板的板面呈锐角,且在锐角的顶点处,第一斜板与第二倒v型板之间存在间隙,所述的间隙为污泥回流缝。

8.进一步的,所述倒v型沉淀系统包括上下两端开口的第一框架,所述框架的一端开设有进水口,为第一框架进水端,第一框架另一端为出水端,出水端的高度低于进水端高度;第一框架内依次划分为进水配水区、倒v型沉淀区和出水配水区,泥水混合液从第一框架的进水口进入,到达进水配水区缓冲,再到达倒v型沉淀区进行泥水分离,再到达出水配水区缓冲,分离出的清液在出水端溢流出,分离出的污泥颗粒返回厌氧系统内。

9.进一步的,出水配水区还设置有溢流堰。

10.进一步的,所述倒v型沉淀区设置有第一倒v型板和倒v型板支架;倒v型板支架用于对第一倒v型板起支撑作用,第一倒v型板沿泥水混合液流动的方向设置,第一倒v型板从下到上平行设置多层,v型板的两端分别位于两个v形板支架上。

11.进一步的,所述v形板支架包括矩形框架、以及矩形框架中平行设置的支撑柱;矩形框架竖直设置在第一框架中,且矩形框架所在平面与泥水混合液流动的方向垂直;矩形框架与第一框架固定连接,矩形框架中的支撑柱均沿竖直设置,相临的支撑柱上对称的开设有凹槽,用于将第一倒v型板的两个连接板卡接在凹槽中;且支撑柱上的凹槽为多个,且于支撑多层第一倒v型板。

12.进一步的,矩形框架中设置多根支撑柱,用于支撑多行第一倒v型板,每行第一倒v型板均是沿泥水混合液流动方向设置。

13.进一步的,每两个倒v型板支架之间为一列第一倒v型板,倒v型沉淀区平行设置有多个倒v型板支架和多列第一倒v型板。

14.进一步的,与出水配水区相临的倒v型板支架为末端倒v型板支架,所述末端倒v型板支架的支撑柱的宽度大于其它倒v型板支架的支撑板的宽度。

15.进一步的,至少在每个倒v型板支架下方均设置有沼气排放口。

16.本发明的集气系统用于将气体与泥水混合液分离,泥水混合液进入倒v型沉淀系统进行自然沉降,形成污泥颗粒和清液,清液通过排水系统进行收集排出,污泥颗粒通过集气系统的污泥回流缝重新进入厌氧反应区。通过倒v型沉淀板实现污泥、污水和废气的分离,并且保障出水清澈。

17.与现有技术相比,本发明具有以下有益效果:(1)本发明提供了一种高负荷厌氧系统内高效撬装式三相分离器系统。

18.(2)厌氧出水水质好且运行稳定。

19.(3)本发明采用集气罩和倒v型板依次实现气和泥水的分离,相交传统三相分离器工艺,大大提高了厌氧的泥水分离效果,克服了厌氧沼液泥水分离不彻底的技术难题。

20.(4)工艺简单、集成化高且易操作,具有良好的推广前景。

附图说明

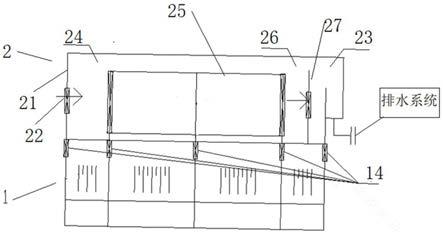

21.图1是本发明总体示意图。

22.图2是本发明倒v型沉淀区剖面图。

23.图3是多行倒v型板支架结构图。

24.其中,1、集气系统;11、第一斜板;12、第二斜板12;13、第二倒v型板、14、沼气排放口、15、污泥回流缝;2、倒v型沉淀系统;21、第一框架;22、进水口,23、集水槽;24、进水配水区;25、倒v型沉淀区;26、出水配水区;27、溢流堰;251、第一倒v型板;252、倒v型板支架。

具体实施方式

25.以下通过实施例并结合附图对本发明所述一种高负荷厌氧系统内高效撬装式三相分离器进一步说明。

26.本发明的一种高负荷厌氧系统内高效撬装式三相分离器,如图1所示,包括集气系统1和倒v型沉淀系统2。倒v型沉淀系统2设置在集气系统1上方。所述集气系统1用于将气体与泥水混合液分离。所述的气体为沼气,分离出的气体被沼气排放系统收集并最终进入集气箱。倒v型沉淀系统2用于对泥水混合液分离进行沉淀,得到污泥颗粒和清液,清液通过排水系统排出,污泥颗粒回流到厌氧系统中。

27.如图2所示,所述集气系统1包括上集气罩和下集气罩;上集气罩包括第一斜板11和第二斜板12,下集气罩包括第二倒v型板13,第二倒v型板13的顶角处设置有沼气排放口14;通过沼气排放口14与沼气排放系统连接,沼气排放口14的直径不小于200 mm。

28.第二倒v型板13、第一斜板11和第二斜板12均沿泥水混合物流动的方向设置,第一斜板11和第二斜板12分别位于第二倒v型板13的两侧,第一斜板11的板面与第二倒v型板13的板面呈锐角,55

°

~60

°

夹角,且在锐角的顶点处,第一斜板11与第二倒v型板13之间存在间隙,所述的间隙为污泥回流缝15;污泥回流缝15大于200 mm。

29.第二斜板12在第二倒v型板13的另一侧与第一斜板11对称设置,第一斜板11、第二斜板12与第二倒v型板13重叠投影量大于200 mm。

30.所述倒v型沉淀系统2包括上下两端开口的第一框架21,所述框架的一端开设有进水口22,为第一框架21进水端,第一框架21另一端为出水端,出水端的高度低于进水端高度;在出水端还设置有集水槽23。

31.第一框架21内依次划分为进水配水区24、倒v型沉淀区25和出水配水区26,泥水混合液从框架的进水口22进入,到达进水配水区24缓冲,进一步分离出残余的少量气体,残余的少量气体继续上升被沼气排放系统收集,再到达倒v型沉淀区25进行泥水分离,再到达出水配水区26缓冲,在出水配水区26还设置有溢流堰27,分离出的清液在出水端溢流出到达集水槽23,分离出的污泥颗粒返回厌氧系统内。集水槽23与排水系统连接,通过排水系统排出,所述排水系统为u型水封管道, 管径不小于150 mm。

32.第二倒v型板13、第一斜板11和第二斜板12位于第一框架21中,且位于倒v型沉淀

区25的下方。第二倒v型板13、第一斜板11和第二斜板12的两端分别固定在第一框架21上,且第一斜板11和第二斜板12的一条长边也分别固定在第一框架21上,第一斜板11和第二斜板12的另一条长边与第二倒v型板13的板面形成污泥回流缝15。

33.所述倒v型沉淀区25设置有第一倒v型板251和倒v型板支架252;第一倒v型板251夹角为60

°

。

34.倒v型板支架252用于对第一倒v型板251起支撑作用,第一倒v型板251沿泥水混合液流动的方向设置,第一倒v型板从下到上平行设置多层,每层之间距离相等,第一倒v型板的两端分别位于两个倒v型板支架252上。

35.所述倒v型板支架252包括矩形框架、以及矩形框架中平行设置的支撑柱。

36.矩形框架竖直设置在第一框架21中,且矩形框架所在平面与泥水混合液流动的方向垂直,矩形框架与第一框架21固定连接,矩形框架中的支撑柱均沿竖直设置,相临的支撑柱上对称的开设有凹槽,用于将第一倒v型板251的两个连接板卡接在凹槽中。且支撑柱上的凹槽为多个,用于支撑多层第一倒v型板251。第一倒v型板251的层间距离为50~100 mm。

37.矩形框架中设置多根支撑柱,用于支撑多行第一倒v型板251,如图3所示,两个倒v型板支架252之间设置多行第一倒v型板251,每行第一倒v型板251均沿泥水混合液流动方向设置。相邻第一倒v型板251的行间距形成斜板间污泥沉淀通道,斜板间污泥沉淀通道宽度为20-50mm。

38.每两个倒v型板支架252之间为一列第一倒v型板251,倒v型沉淀区25平行设置有多个倒v型板支架252和多列第一倒v型板251,在第二倒v型板13上,每个倒v型板支架252下方对应位置,均设置有沼气排放口14。防止沼气在在第一倒v型板251下方聚集。

39.所以,通过设置多个倒v型板支架252、倒v型板支架252中设置多个支撑柱、以及支撑柱上设置多个凹槽,每两个相对设置的凹槽中放置一个第一倒v型板251,则形成多列多行多层的第一倒v型板251结构。

40.与出水配水区26相临的倒v型板支架252为末端倒v型板支架,所述末端倒v型板支架的支撑柱的宽度大于其它倒v型板支架252的支撑板的宽度。以便在出水配水区26产生较急的水流。

41.安装过程中本发明的三相分离器与水平面成1

°

倾角,以便于沉淀区进行排气。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。