1.本实用新型涉及一种立柱模板,特别涉及一种拼接可调式立柱钢模。

背景技术:

2.现有的立柱施工一般都是先搭建好立柱模板,然后再浇筑混凝土,现有立柱模板大多是木质模板,其施工观感质量不高。而且由于模体的质量比较大,在固定的时候就比较复杂,并且现有的立柱模板体积大、重量重,造成了施工不便,成本高的缺陷。为了方便安装,目前也出现一些拼接式立柱钢模,虽然实现了可拼接的功能,但是由于其结构复杂,拼接零件较多,以至于实施较为不便,还易造成零件丢失等现象,不便于管理;而且现有拼接式模板都需要根据立柱尺寸进行设计,模板之间的连接部位不方便调节,针对一些尺寸样式较多项目,就需要配合不同的模板,大大提高了施工成本。

技术实现要素:

3.本实用新型根据现有技术的不足提供一种拼接可调式立柱钢模,该刚模通过在钢模板基础组件上拼接调节板实现尺寸可调,并由四角处的角钢连接件拼装而成,实现了不同尺寸拼接,能够适应不同尺寸的立柱施工,减少钢模投入,同时提高钢模后期周转的适用性。

4.为了达到上述技术目的,本实用新型提供了一种拼接可调式立柱钢模,其特征在于:所述立柱钢模包括多段上下拼接的钢模结构,每段钢模结构是由四块钢模板组件拼接而成的,四块钢模板组件围合成与待浇筑立柱相匹配的浇筑腔,相邻两块钢模板组件拐角部位通过直角连接板和斜拉丝杆连接件连接;每块钢模板组件包括内模板、置于内模板两侧外壁的连接板、分布在内模板外壁的竖向支撑和焊接在竖向支撑外侧的横向支撑,在横向支撑的两端部位分别设有连接件承插孔,相邻两块钢模板组件的内模板对接,且相邻侧的连接板在内模板外侧组成一个直角部位,所述直角连接板位于相邻连接板组成的直角部位,两直角面分别通过锁紧螺栓与对接的连接板固定连接;所述斜拉丝杆连接件的两端分别设有与连接件承插孔相匹配的固定插销,斜拉丝杆连接件通过两端的固定插销分别与相邻两块钢模板组件横向支撑端部的连接件承插孔插接并固定。

5.本实用新型较优的技术方案:所述横向支撑为双槽钢结构,两根槽钢背靠背设置,且两槽钢之间设有斜拉丝杆连接件安装空间,在两根槽钢的凹槽面对应设有连接件承插孔;所述斜拉丝杆连接件的两端分别设有安装座,每端的安装座部分嵌设在对应侧的两槽钢之间,并在安装座嵌设至两槽钢之间部分对应槽钢上连接件承插孔的位置开设有插孔,所述固定插销从其中一根槽钢上的连接件承插孔插入并穿过安装座上的插孔和另一根槽钢上的连接件承插孔将安装座与两槽钢插接固定,安装座未嵌入两槽钢的部分顶紧横向支撑,并通过调节丝杆两端螺母将两块钢模板组件固定牢固。

6.本实用新型较优的技术方案:所述横向支撑的其中一端伸出内模板,并在伸出内模板的端部等距分布有多个连接件承插孔,留出了拼接板螺栓连接后对应的插孔,实现不

同尺寸组装。

7.本实用新型较优的技术方案:所述立柱钢模的分段高度包括2.5m和 1.25m。

8.本实用新型较优的技术方案:所述内模板为整块面板或拼接板,其厚度为5mm~8mm,竖向竖向支撑为焊接在内模板后侧槽钢,其间距220mm~ 260mm。

9.本实用新型较优的技术方案:所述钢模板组件还包括拼接模板,所述拼接模板的高度和厚度与内模板的高度及厚度相同,宽度为100~200mm,或根据立柱尺寸单独加工,且拼接模板在使用时,拼接在横向支撑伸出内模板的一端。

10.本实用新型中钢模相比现有的木模施工立柱观感质量好,其钢模分段高度根据常用柱高拟合出最优高度,方便拼装浇筑及管理,结合四角角钢连接件拼装而成,针对不同尺寸主龙骨上设置了承插式斜拉卡槽,阳角用斜拉丝杆拉紧加固,实现了不同尺寸拼接。

11.本实用新型可适用于700*700~1400*1400段各类尺寸及高度的立柱施工,若有非整数尺寸立柱只需单独加工相应尺寸拼接板即可使用,该钢模有安装快速、适用性强、标准化高、易于管理等特点,有较高的应用推广前景,减少了钢模投入,同时也提高了钢模后期周转的适用性。

附图说明

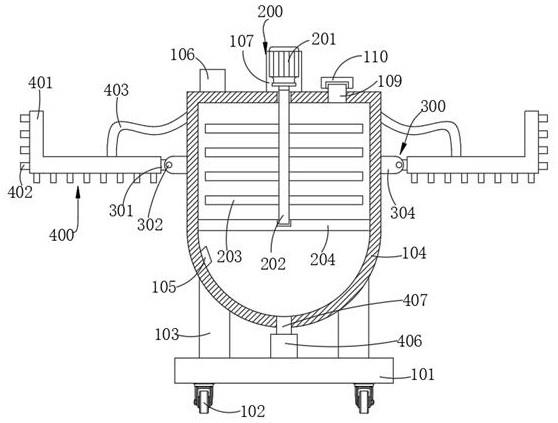

12.图1是本实用新型的结构示意图;

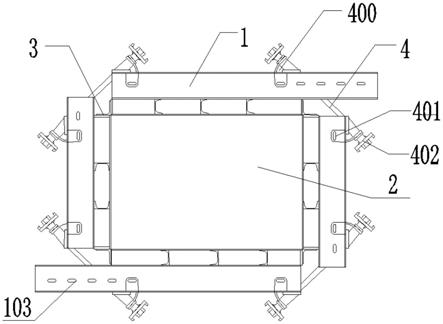

13.图2是本实用新型钢模板组件的正面示意图;

14.图3是本实用新型钢模板组件的侧面图;

15.图4是本实用新型钢模板组件的俯视图;

16.图5和图6是实施例中不同尺寸模板示意图。

17.图中:1—钢模板组件,2—浇筑腔,3—直角连接板,100—内模板,101—连接板,102—横向支撑,103—连接件承插孔,104—竖向支撑,105 —拼接模板,4—斜拉丝杆连接件,400—安装座,401—固定插销,402—螺母。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步说明。附图1至图6均为实施例的附图,采用简化的方式绘制,仅用于清晰、简洁地说明本实用新型实施例的目的。以下对在附图中的展现的技术方案为本实用新型的实施例的具体方案,并非旨在限制要求保护的本实用新型的范围。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.实施例中提供了一种拼接可调式立柱钢模,如图1所示,所述立柱钢模包括多段钢模结构,立柱钢模的分段高度包括2.5m版和1.25m,根据立柱高度来选择,每段钢模结构是由四块钢模板组件1拼接而成的,四块钢模板组件1围合成与待浇筑立柱相匹配的浇筑腔2,

本实用新型还可以通过在钢模板基础组件上拼接调节板实现尺寸可调,适应不同截面立柱尺寸。相邻两块钢模板组件1角部位通过直角连接板3连接,并通过斜拉丝杆连接件4加强连接。如图2至图4所示,每块钢模板组件1包括内模板100、置于内模板100两侧外壁的连接板101、分布在内模板100外壁的竖向支撑104(即竖向次龙骨)和焊接在竖向支撑104(即横向主龙骨)外侧的横向支撑102,所述横向支撑102的其中一端伸出内模板100,在横向支撑102的两端部位分别设有连接件承插孔103,伸出内模板100的端部等距分布有为实现不同尺寸拼接的连接件插孔103。所述横向支撑102为双槽钢结构,两根槽钢背靠背设置,且两槽钢之间设有斜拉丝杆连接件4的安装空间,在两根槽钢的凹槽面对应设有连接件承插孔103;所述斜拉丝杆连接件4的两端分别设有安装座400,在安装座400对应槽钢上连接件承插孔 103的位置开设有插孔;所述竖向竖向支撑104为焊接在内模板后侧槽钢,其间距220mm~260mm。

21.实施例中的拼接可调式立柱钢模,拼装时如图1所示,相邻两块钢模板组件1的内模板100对接,且相邻侧的连接板101在内模板100外侧组成一个直角部位,所述直角连接板3位于相邻连接板101组成的直角部位,两直角面分别通过锁紧螺栓与对接的连接板101固定连接;斜拉丝杆连接件4每端的安装座400一部分伸入对应侧的双槽钢空隙中,所述固定插销401从其中一根槽钢上的连接件承插孔103插入并穿过安装座400 上的插孔和另一根槽钢上的连接件承插孔103将安装座400与两槽钢插接固定,安装座400未嵌入两槽钢的部分顶紧横向支撑102,并通过调节丝杆两端螺母402将两块钢模板组件固定牢固。

22.如图5和图6所示,所述钢模板组件1还包括拼接模板105,所述拼接模板105的高度和厚度与内模板100的高度及厚度相同。

23.实施例中的拼接模板分为2.5m高标准板和1.25m高调节板,根据立柱高度选择不同高度段的模板进行拼接,5m以内立柱采用2.5m 2.5m拼装, 5m~6.25m柱高采用2.5m 2.5m 1.25m拼装,6.25m以上柱高采用3段2.5m 拼装浇筑,便于浇筑作业。尺寸调节方面,立柱基础面板设计为短边 700*2500、700*1250,长边设计为1000*2500、1000*1250基础板,增加 100*2500、100*1250、200*2500、200*1250拼接板,结合四角角钢连接件拼装而成,实现了不同尺寸拼接。内模板100采用5mm厚钢板,竖向次龙骨为8#槽钢间距240mm,横向主龙骨为双10号槽钢最大间距为1200mm,四角为8#角钢连接件,板与板之间采用m16螺栓连接。内模板、竖向次龙骨与横向主龙骨均焊接成整体,斜拉丝杆连接件4用d20斜拉丝杆拉紧加固。

24.本实用新型可适用于700*700~1400*1400段各类尺寸及高度的立柱施工,若有非整数尺寸立柱只需单独加工相应尺寸拼接板即可使用,该钢模有安装快速、适用性强、标准化高、易于管理等特点,有较高的应用推广前景。

25.以上所述,只是本实用新型的一个实施例,其描述较为具体和详细,但并不能因此而理解为对本实用新型范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。