1.本发明属于化工设备技术领域,具体涉及蒸汽发生器。

背景技术:

2.蒸汽发生器是利用工业生产过程中的工艺气余热来生产蒸汽并调节工艺气温度的重要设备,被广泛应用于以煤、油、气为原料生产合成氨、甲醇生产装置中,在提高整体装置的热效率,减少环境污染和满足工艺要求方面,起着十分重要的作用,而且充分利用工艺气余热资源将会产生巨大的经济效益和社会效益。

3.传统的蒸汽发生器为bku型,采用卧式布置,换热管采用u型管,多根u型换热管焊在同一块管板上,中间用隔板分成冷、热两室,管束置于直经更大的蒸发釜中,使换热管束的上部有少量空间用于蒸汽与夹带的水进行分离,工作时,换热管束被锅炉给水浸没,当热的工艺气经过换热器管束时,管外的锅炉给水被加热部分汽化,饱和蒸汽穿过管束间隙上升到蒸发釜上部空间进行汽液分离,蒸汽从蒸发釜顶部出口排出。bku型废热锅炉存在如下问题:1、蒸汽发生器出口工艺气温度高,一般比副产蒸汽的温度高15℃,热回收效率低;2、汽水分离空间有限,蒸汽容易带水;3、管板温差大,热应力大易变形损坏;4、当工艺气有冷凝液时需要架高布置并设置气液分离器;5、u型管阻力大且不易清理;6、设备体积大,占地多。

4.现有立式蒸汽发生器没有设置蒸汽气液分离室,上管板因气液分离造成气相聚集的现象,使得上管板存在气蚀现象及介质传热性差,导致管板减薄、超温而破坏;此外,没有蒸汽分离空间使蒸汽易带水。

技术实现要素:

5.本发明的新型蒸汽发生器克服现有技术缺点,提供一种热回收效率高,阻力小,占地面积小,管板受热均匀,不产生气蚀及蒸汽带水的高效节能设备。

6.根据本发明实施例的一方面,提供一种蒸汽发生器,包括:

7.筒体,所述筒体下端开有锅炉给水进水口及排污口;

8.蒸汽气液分离室,所述蒸汽气液分离室与所述筒体上端连接,且所述蒸汽气液分离室上开有蒸汽出口、液位计口、连续排污口;

9.上管箱,所述上管箱设置在所述蒸汽气液分离室内,所述上管箱顶部连接有延伸到所述蒸汽气液分离室外的工艺气管道,所述上管箱底部开口安装有上管板,所述筒体底部安装有位置低于所述进水口及所述排污口的下管板;

10.换热管束,所述换热管束两端连接所述上管板和所述下管板;以及

11.工艺气气液分离室,所述工艺气气液分离室与所述下管板连接,且所述工艺气气液分离室设有工艺气气体出口、冷凝液出口。

12.在一些示例中,所述蒸汽气液分离室直径是所述筒体直径的1.1~3倍。

13.在一些示例中,所述蒸汽气液分离室设置有用于液态水与蒸汽分离的内筒及内椎

体。

14.在一些示例中,所述蒸汽气液分离室上的所述液位计口高于所述上管板。

15.在一些示例中,所述换热管束采用折流板与折流杆组合的折流形式。

16.在一些示例中,所述筒体上端通过锥筒与所述蒸汽气液分离室连接。

17.在一些示例中,所述蒸汽气液分离室内设置有丝网除沫器。

18.在一些示例中,所述蒸汽气液分离室设置有用于液态水与蒸汽分离的内筒。

19.在一些示例中,所述蒸汽气液分离室采用填料函结构固定在工艺气进口管道上。

20.本发明的有益效果是:采用直立的换热管,工艺气在换热管内自上向下被冷却,锅炉给水在换热管外自下向上被加热,冷热流体完全逆流,能够获得最大的温差及传热系数,使热的工艺气体能降温到接近或低于蒸汽温度,大幅提高了热回收效率;同时直立的换热管阻力小,管板受热均匀,不产生气蚀及蒸汽带水的现象;解决了采用u型换热管的传统bku型废热锅炉管板温差大、热应力大易变形损坏、管程阻力大、设备占地面积大等问题;也避免了现有立式废热锅炉上管板壳程侧产生气蚀及蒸汽带水现象。同时集成了工艺气气液分离器,缩短流程,降低了投资。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍。

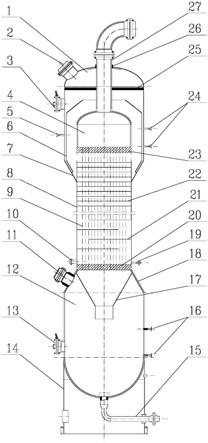

22.图1为本发明一实施例提供的新型蒸汽发生器结构图。

23.附图标记说明:

24.1-蒸汽气液分离室;

25.2-蒸汽出口;

26.3-进出蒸汽气液分离室的检修人孔;

27.4-上管箱;

28.5-连续排污口;

29.6-蒸汽气液分离室内筒;

30.7-连接筒体和蒸汽气液分离室的锥筒;

31.8-筒体;

32.9-换热管束;

33.10-锅炉给水进水口;

34.11-工艺气出口;

35.12-工艺气气液分离室;

36.13-进出工艺气气液分离的检修人孔;

37.14-裙座;

38.15-冷凝液出口;

39.16-工艺气气液分离室上的液位计口;

40.17-引流锥;

41.18-连接下管板和工艺气气液分离室的锥筒;

42.19-排污口;

43.20-下管板;

44.21-折流板

45.22-折流杆

46.23-上管板;

47.24-蒸汽气液分离室上的液位计口;

48.25-丝网除沫器;

49.26-填料函;

50.27-工艺气进口管道。

具体实施方式

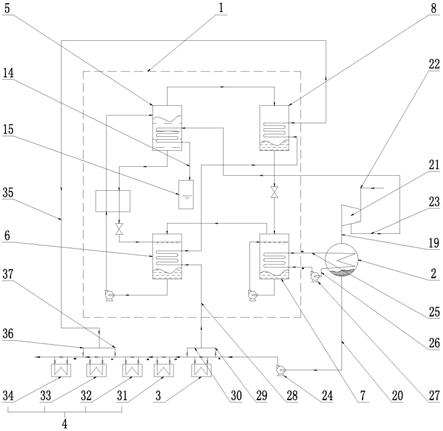

51.本发明的蒸汽发生器用于工艺气的余热回收,如以煤、油、气为原料生产合成氨、甲醇装置中工艺气余热回收,但不限于此。图1是本发明一实施例的蒸汽发生器结构图。如图1所示,裙座14支撑起本发明蒸汽发生器,蒸汽发生器包括上管箱4、筒体8、换热管束9、蒸汽气液分离室1、工艺气气液分离室12,筒体8上端通过锥筒7与蒸汽气液分离室1连接,筒体8底部与下管板20连接,下管板20通过另一锥筒18和工艺气气液分离室12连接。蒸汽气液分离室1直径可以是筒体8直径的1.1~3倍,但不限于此。锥筒7的横截面尺寸从筒体8至蒸汽气液分离室1方向逐渐增大。

52.上管箱4设置在蒸汽气液分离室1内。上管箱4连接有延伸到蒸汽气液分离室1外的工艺气管道27。上管箱4底部开口安装有上管板23。换热管束9的两端分别固定在上管板21和下管板20上,将上管箱4和工艺气气液分离室12连通,从工艺气管道27通入的工艺气依次经过上管箱4、换热管束9,进入到工艺气气液分离室12。其中,蒸汽气液分离室1、筒体8、下管板20构成容纳水的空间,该空间内容纳的水对换热管束9内的工艺气降温的同时,自身气化成蒸汽自蒸汽气液分离室1顶部的蒸汽出口2离开废热锅炉。

53.筒体8下端靠近下管板20的位置开有锅炉给水进水口10及排污口19。蒸汽气液分离室1开有液位计口24及连续排污口5。液位计口24位置高于上管板23。通过液位计口24上的液位计监控锅炉给水液位,确保上管板23淹没在液位下。蒸汽气液分离室1顶部通过填料函26固定在工艺气进口管道27上,以消除金属材质的壳体因温差造成的热应力。工艺气气液分离室12上端设有工艺气气体出口11,底部设有冷凝液出口15。工艺气气液分离室12上开有液位计口16及供人进出检修的人孔13。

54.此外,蒸汽气液分离室1设置有用于液态水与蒸汽分离的内筒,所述内筒包括直筒和位于所述直筒两端的椎体。上管箱4位于所述内筒及内椎体内。蒸汽气液分离室1上也开有供人进出检修的人孔3。蒸汽气液分离室1上管箱4的上方靠近蒸汽出口2位置设有丝网除沫器25。换热管束9采用折流板21与折流杆22组合的折流形式。工艺气气液分离室12内具有引流锥17,从换热管9流出的工艺气经引流锥17进入工艺气气液分离室12。沿着工艺流动方向,引流锥17口径逐渐减小。

55.可见,上管箱4、上管板23、下管板20、换热管束9、工艺气气液分离室12组成管程,蒸汽气液分离室1、筒体8、连接二者的锥筒7组成壳程。

56.本发明蒸汽发生器的工作原理:工艺气从工艺气管道27进入管程上管箱4,经换热管束9与壳程内的锅炉给水换热后温度下降,进入工艺气气液分离室12,在此工艺气与冷凝

液分离,冷凝液经底部冷凝液出口15排出,工艺气则通过上端工艺气气体出口11离开锅炉;锅炉给水经筒体8下端锅炉给水进水口10进入,与换热管束9内的热工艺气换热,锅炉给水汽化上升到蒸汽气液分离室1,分离液态水后蒸汽自蒸汽出口2离开锅炉;通过安装在蒸汽气液分离室1的液位计口24上的液位计控制锅炉给水液位,确保上管板21淹没在液位下;通过蒸汽气液分离室1的连续排污口5及筒体8下端的排污口19排污,保证不因锅炉给水中的杂质累积而结垢。由于锅炉给水与工艺气完全逆流换热,能够获得最大的温差及传热系数,使工艺气能够降温到接近或低于所产蒸汽的温度,从而大幅提高了工艺气的余热热回收效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。