1.本发明涉及固体氧化物型燃料电池用电解质片、固体氧化物型燃料电池用电解质片的制造方法以及固体氧化物型燃料电池用单电池。

背景技术:

2.固体氧化物型燃料电池(sofc)为通过燃料极:h2 o

2-→

h2o 2e-、空气极:(1/2)o2 2e-→o2-的反应而取出电能的装置。固体氧化物型燃料电池可以重叠多个单电池,形成层叠结构而使用,该单电池是在由陶瓷板状体构成的固体氧化物型燃料电池用电解质片上设置燃料极和空气极而成的。

3.另一方面,为了提高固体氧化物型燃料电池的发电效率,对固体氧化物型燃料电池用电解质片要求薄型化。然而,如果想要谋求固体氧化物型燃料电池用电解质片的薄型化而使薄的未烧结板状体烧结,则得到的陶瓷板状体容易产生翘曲。因此,在谋求固体氧化物型燃料电池用电解质片的薄型化时,要求抑制陶瓷板状体的翘曲。

4.例如,在专利文献1中公开了一种制造方法,使用包含球状的树脂粉末的树脂浆料在未烧结板状体的表面上层叠树脂片或树脂层后进行压接,由此得到平滑性高的陶瓷板状体。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2018-199598号公报

技术实现要素:

8.然而,对于专利文献1所记载的制造方法中使用这样的树脂片或树脂层,有时厚度不均匀而产生翘曲。

9.如果将这样的树脂片或树脂层与未烧结板状体层叠,则施加于未烧结板状体的树脂片或树脂层而导致负载产生偏差。如果以这样的状态煅烧未烧结板状体,则得到的陶瓷板状体产生大的翘曲。另外,在煅烧时,未烧结板状体在负载大的区域难以热收缩,在负载小的区域容易热收缩,结果未烧结板状体内的热收缩程度产生偏差。如果未烧结板状体内的热收缩程度发生偏差,则得到的陶瓷板状体从未烧结板状体大幅变形,从目标形状(大小)偏离。

10.如果将由从目标形状变形的陶瓷板状体构成的固体氧化物型燃料电池用电解质片与如目标形状那样制作的金属隔离件组合而制作固体氧化物型燃料电池用堆,则固体氧化物型燃料电池用电解质片的至少一部分从金属隔离件突出或凹陷。在固体氧化物型燃料电池用电解质片从金属隔离件突出的部分中,如果将固体氧化物型燃料电池用堆安装于热模块时发生撞击,则突出的固体氧化物型燃料电池用电解质片发生破损。另外,在固体氧化物型燃料电池用电解质片从金属隔离件凹陷的部分中,固体氧化物型燃料电池用电解质片

与金属隔离件之间形成的气体密封部的宽度不足,导致气体泄漏。如此,如果固体氧化物型燃料电池用电解质片破损或气体泄漏,则固体氧化物型燃料电池用堆劣化,或者固体氧化物型燃料电池的发电效率降低。

11.本发明是为了解决上述问题而作出的,其目的在于提供一种变形和翘曲得到抑制的固体氧化物型燃料电池用电解质片。另外,本发明的目的在于提供一种上述固体氧化物型燃料电池用电解质片的制造方法。进而,本发明的目的在于提供一种具有上述固体氧化物型燃料电池用电解质片的固体氧化物型燃料电池用单电池。

12.本发明的固体氧化物型燃料电池用电解质片的特征在于,翘曲高度为300μm以下,在从厚度方向俯视时,具有由按顺时针的顺序排列的第1边、介由第1角部与上述第1边相邻的第2边、介由第2角部与上述第2边相邻的第3边以及介由第3角部与上述第3边相邻且介由第4角部与上述第1边相邻的第4边所包围的形状,在从厚度方向俯视时,将由上述第1边上的10个点近似的第1虚拟直线设为x轴,将穿过以上述第2边上的10个点的x坐标的平均值作为x坐标的点且与上述第1虚拟直线正交的第2虚拟直线设为y轴,将上述第1虚拟直线与上述第2虚拟直线的交点设为虚拟原点的xy坐标系中,在定义穿过以上述第3边上的10个点的y坐标的平均值作为y坐标的点且与上述第1虚拟直线平行的第3虚拟直线以及穿过以上述第4边上的10个点的x坐标的平均值作为x坐标的点且与上述第1虚拟直线正交的第4虚拟直线时,如果将上述第2边与上述第2虚拟直线的x坐标的差的最大值设为q,将上述第3边与上述第3虚拟直线的y坐标的差的最大值设为r,将上述第4边与上述第4虚拟直线的x坐标的差的最大值设为s,将由上述第1虚拟直线、上述第2虚拟直线、上述第3虚拟直线和上述第4虚拟直线所包围的虚拟长方形的x轴方向的长度设为l

x

,将上述虚拟长方形的y轴方向的长度设为ly,则100

×

q/l

x

、100

×

r/ly和100

×

s/l

x

中的最大值为1以下。

13.本发明的固体氧化物型燃料电池用电解质片的制造方法的特征在于,具备:制作将包含陶瓷材料粉末的未烧结板状体和包含树脂粉末的树脂层加压而得的未烧结体的工序,通过煅烧上述未烧结体,使上述树脂层烧尽并且使上述未烧结板状体烧结而制作陶瓷板状体的工序;在制作上述未烧结体的工序中,以静水压压制对上述未烧结板状体和上述树脂层进行加压。

14.本发明的固体氧化物型燃料电池用单电池的特征在于,具备:燃料极,空气极,以及配置在上述燃料极与上述空气极之间的本发明的固体氧化物型燃料电池用电解质片。

15.根据本发明,能够提供一种变形和翘曲得到抑制的固体氧化物型燃料电池用电解质片。另外,根据本发明,能够提供一种上述固体氧化物型燃料电池用电解质片的制造方法。进而,根据本发明,能够提供一种具有上述固体氧化物型燃料电池用电解质片的固体氧化物型燃料电池用单电池。

附图说明

16.图1为表示本发明的固体氧化物型燃料电池用电解质片的一个例子的平面示意图。

17.图2为表示与图1中的线段a1-a2对应的部分的剖面示意图。

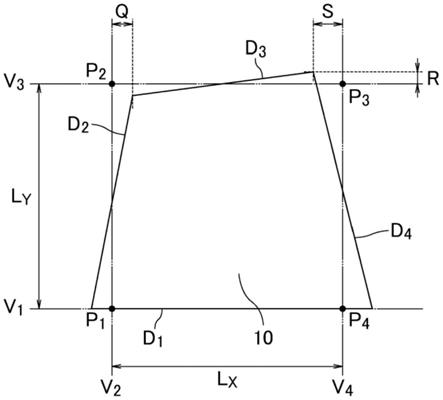

18.图3为用于对评价电解质片的变形程度的方法进行说明的平面示意图。

19.图4为表示制作陶瓷生片(green sheet)的工序的一个例子的平面示意图。

20.图5为表示制作陶瓷生片的工序的一个例子的平面示意图。

21.图6为表示制作陶瓷生片的工序的一个例子的平面示意图。

22.图7为表示制作未烧结板状体的工序的一个例子的剖面示意图。

23.图8为表示制作树脂层的工序的一个例子的平面示意图。

24.图9为表示制作树脂层的工序的一个例子的平面示意图。

25.图10为表示制作树脂层的工序的一个例子的平面示意图。

26.图11为表示在制作未烧结体的工序的一个例子中,将未烧结板状体与树脂层进行层叠的状况的剖面示意图。

27.图12为表示在制作未烧结体的工序的一个例子中,对在静水压压制用模具中收容有层叠体块的组装体进行真空密封的状况的剖面示意图。

28.图13为表示在制作未烧结体的工序的一个例子中进行静水压压制的状况的剖面示意图。

29.图14为表示在制作未烧结体的工序的一个例子中将未烧结板状体和树脂层加压的状态的剖面示意图。

30.图15为表示制作陶瓷板状体的工序的一个例子的剖面示意图。

31.图16为表示本发明的固体氧化物型燃料电池用单电池的一个例子的剖面示意图。

具体实施方式

32.以下,对本发明的固体氧化物型燃料电池用电解质片(以下也称为电解质片)、本发明的固体氧化物型燃料电池用电解质片的制造方法(以下也称为电解质片的制造方法)、本发明的固体氧化物型燃料电池用单电池(以下也称为单电池)进行说明。应予说明,本发明并不限于以下的构成,可以在不脱离本发明的主旨的范围内适当地进行改变。另外,将以下记载的各各个优选的构成组合而得的方案也属于本发明。

33.以下所示的附图为示意图,其尺寸、纵横比的比例尺等有时会与实际的产品不同。

34.[固体氧化物型燃料电池用电解质片]

[0035]

图1为表示本发明的固体氧化物型燃料电池用电解质片的一个例子的平面示意图。图2为表示与图1中的线段a1-a2对应的部分的剖面示意图。

[0036]

如图1和图2所示的固体氧化物型燃料电池用电解质片10由陶瓷板状体构成。

[0037]

陶瓷板状体例如包含氧化钪稳定化氧化锆、氧化钇稳定化氧化锆等固体电解质的烧结体。其中,电解质片10优选由包含氧化钪稳定化氧化锆的烧结体的陶瓷板状体构成。通过电解质片10由包含氧化钪稳定化氧化锆的烧结体的陶瓷板状体构成,电解质片10的导电率提高。因此,在将电解质片10组装于固体氧化物型燃料电池时,固体氧化物型燃料电池的发电效率提高。

[0038]

在从厚度方向(图2中的上下方向)俯视时,电解质片10如图1所示具有由按顺时针的顺序排列的第1边d1、第2边d2、第3边d3和第4边d4所包围的形状。第2边d2与介由第1角部c1第1边d1相邻。第3边d3介由第2角部c2与第2边d2相邻。第4边d4介由第3角部c3与第3边d3相邻,且介由第4角部c4与第1边d1相邻。

[0039]

在从厚度方向俯视时,虽然没有图示,但电解质片10优选在第1角部c1、第2角部c2、第3角部c3和第4角部c4具有圆度。电解质片10中,可以对第1角部c1、第2角部c2、第3角部c3和

第4角部c4全部赋予圆度,也可以对一部分赋予圆度。

[0040]

电解质片10中,虽然没有图示,但优选设置有在厚度方向贯通的贯通孔。贯通孔在固体氧化物型燃料电池中作为气体的流路发挥作用。

[0041]

贯通孔的数量可以仅为1个,也可以为2个以上。

[0042]

从厚度方向俯视时,贯通孔可以为圆形,也可以为除此以外的形状。

[0043]

贯通孔的位置没有特别限定。

[0044]

电解质片10的俯视尺寸例如为109mm

×

109mm。

[0045]

电解质片10的厚度优选为200μm以下,更优选为130μm以下。另外,电解质片10的厚度优选为30μm以上,更优选为50μm以上。

[0046]

电解质片10的厚度可如下确定。首先,使用三丰株式会社制的u字形钢板千分尺“pmu-mx”测定从电解质片10的周缘端起比5mm更靠内侧的区域的任意的9个部位的厚度。然后,将由9个部位的厚度的测定值算出的平均值确定为电解质片10的厚度。

[0047]

虽然没有图示,但优选在电解质片10的一侧主面和另一侧主面散在有凹部。通过在电解质片10的一侧主面和另一侧主面散在有凹部,从而在将电解质片10组装于固体氧化物型燃料电池时,电极与气体的接触面积变大,结果固体氧化物型燃料电池的发电效率提高。凹部也可以仅散在于电解质片10的一侧主面。

[0048]

电解质片10中,翘曲高度为300μm以下。通过使电解质片10的翘曲高度为300μm以下,能够实现翘曲得到抑制的电解质片10。因此,在将电解质片10组装于固体氧化物型燃料电池时,固体氧化物型燃料电池的发电效率提高。电解质片10的翘曲高度优选为200μm以下。

[0049]

电解质片10的翘曲高度可如下确定。首先,例如使用nikon instec公司制的图像测定系统“nexiv vmz-r6555”测定电解质片10的16个点的高度而进行虚拟平面整平。其后,算出电解质片10的外缘的距离虚拟平面的高度作为翘曲高度。

[0050]

电解质片10中,在从厚度方向俯视时,在将由第1边d1上的10个点近似的第1虚拟直线设为x轴,将穿过以第2边d2上的10个点的x坐标的平均值为x坐标的点且与第1虚拟直线正交的第2虚拟直线设为y轴,将第1虚拟直线与第2虚拟直线的交点设为虚拟原点的xy坐标系中,在定义穿过以第3边d3上的10个点的y坐标的平均值作为y坐标的点且与第1虚拟直线平行的第3虚拟直线以及穿过以第4边d4上的10个点的x坐标的平均值作为x坐标的点且与第1虚拟直线正交的第4虚拟直线时,如果将第2边d2与第2虚拟直线的x坐标的差的最大值设为q,将第3边d3与第3虚拟直线的y坐标的差的最大值设为r,将第4边d4与第4虚拟直线的x坐标的差的最大值设为s,将由第1虚拟直线、第2虚拟直线、第3虚拟直线、第4虚拟直线所包围的虚拟长方形的x轴方向的长度设为l

x

,将虚拟长方形的y轴方向中的长度设为ly,则100

×

q/l

x

、100

×

r/ly和100

×

s/l

x

中的最大值为1以下。即,电解质片10中,满足100

×

q/l

x

≤1、100

×

r/ly≤1和100

×

s/l

x

≤1。

[0051]

上述“100

×

q/l

x”、“100

×

r/l

y”和“100

×

s/l

x”表示电解质片10相对于视作目标形状的虚拟长方形的变形程度(偏离比率)。通过使这些变形程度的最大值为1%以下,能够实现从目标形状的变形得到抑制、即第1边d1、第2边d2、第3边d3和第4边d4的直线度高且这4边中的相邻的2个边的直角度高的电解质片10。根据这样的电解质片10,即便与如目标形状那样制作的金属隔离件组合而制作固体氧化物型燃料电池用堆,电解质片10也不会从金属隔

离件突出或凹陷。因此,不会发生由电解质片10的破损、气体的泄漏等引起的固体氧化物型燃料电池用堆的劣化、固体氧化物型燃料电池的发电效率的降低等。电解质片10中,100

×

q/l

x

、100

×

r/ly和100

×

s/l

x

中的最大值优选为0.5以下。

[0052]

图3为用于对评价电解质片的变形程度的方法进行说明的平面示意图。应予说明,以下所示的各坐标例如可以使用nikon instec公司制的图像测定系统“nexiv vmz-r6555”而测定。

[0053]

如图3所示,首先,确定由第1边d1上的10个点近似的第1虚拟直线v1。此时,对任意的x轴和y轴测定第1边d1上的10个点的xy坐标,可以使用最小二乘法等近似法由这10个点的xy坐标确定第1虚拟直线v1。

[0054]

其后,将第1虚拟直线v1设为x轴,确定穿过以第2边d2上的10个点的x坐标的平均值作为x坐标的点且与第1虚拟直线v1正交的第2虚拟直线v2。此时,可以将与第1虚拟直线v1正交的任意的直线设为y轴并测定第2边d2上的10个点的x坐标,从而确定穿过以这10个点的x坐标的平均值作为x坐标的点且与第1虚拟直线v1正交的第2虚拟直线v2。

[0055]

然后,确定将第1虚拟直线v1设为x轴,将第2虚拟直线v2设为y轴,将第1虚拟直线v1与第2虚拟直线v2的交点p1设为虚拟原点的xy坐标系。

[0056]

在该xy坐标系中,通过测定第3边d3上的10个点的y坐标,从而确定穿过以这10个点的y坐标的平均值作为y坐标的点且与第1虚拟直线v1平行的第3虚拟直线v3。

[0057]

另外,在相同的xy坐标系中,通过测定第4边d4上的10个点的x坐标,从而确定穿过以这10个点的x坐标的平均值作为x坐标的点且与第1虚拟直线v1正交的第4虚拟直线v4。

[0058]

在测定第1边d1、第2边d2、第3边d3和第4边d4的各边上的10个点的坐标时,优选选择位于将各边的长度等分的位置的10个点。

[0059]

接下来,在上述的xy坐标系中,确定由第1虚拟直线v1、第2虚拟直线v2、第3虚拟直线v3和第4虚拟直线v4所包围的虚拟长方形p1p2p3p4。然后,分别求出x轴方向、即第1虚拟直线v1的延伸方向的虚拟长方形p1p2p3p4的长度l

x

以及y轴方向、即第2虚拟直线v2的延伸方向的虚拟长方形p1p2p3p4的长度ly。虚拟长方形p1p2p3p4中,l

x

≠ly的长方形自不必言,还包含l

x

=ly的正方形。另外,在相同的xy坐标系中,分别求出第2边d2与第2虚拟直线v2的x坐标的差的最大值q、第3边d3与第3虚拟直线v3的y坐标的差的最大值r以及第4边d4与第4虚拟直线v4的x坐标的差的最大值s。

[0060]

使用以上求出的各值,分别计算“100

×

q/l

x”、“100

×

r/l

y”和“100

×

s/l

x”。只要如此计算的“100

×

q/l

x”、“100

×

r/l

y”和“100

×

s/l

x”中的最大值为1以下即可。

[0061]

应予说明,图3中,为了容易说明评价电解质片10的变形程度的方法,表示为电解质片10从虚拟长方形p1p2p3p4变形。然而,电解质片10中,由于上述“100

×

q/l

x”、“100

×

r/l

y”和“100

×

s/l

x”中的最大值为1以下,因此,严格而言,电解质片10成为与虚拟长方形p1p2p3p4相同或相近的形状。

[0062]

[固体氧化物型燃料电池用电解质片的制造方法]

[0063]

本发明的固体氧化物型燃料电池用电解质片例如可通过以下的方法制造。

[0064]

<制作陶瓷生片的工序>

[0065]

图4、图5和图6为表示制作陶瓷生片的工序的一个例子的平面示意图。

[0066]

首先,调和陶瓷材料粉末、粘结剂、分散剂、有机溶剂等而制备陶瓷浆料。然后,将

得到的陶瓷浆料涂敷在载体膜的一侧主面上,从而制作如图4所示的陶瓷生带(green tape)1t。

[0067]

作为陶瓷生带1t的制作方法,优选使用带成型法,特别优选使用刮刀法或压延法。图4中,将使用带成型法时的铸造方向用x表示,将与铸造方向垂直的方向用y表示。

[0068]

作为陶瓷材料粉末,例如可使用氧化钪稳定化氧化锆粉末、氧化钇稳定化氧化锆粉末等固体电解质粉末。其中,陶瓷材料粉末优选含有氧化钪稳定化氧化锆粉末。

[0069]

接下来,如图5所示,通过已知的方法将陶瓷生带1t冲裁成规定的大小,将载体膜剥离,从而制作如图6所示的陶瓷生片1g。对于陶瓷生带1t的冲裁和载体膜的剥离,其顺序没有限制。

[0070]

<制作未烧结板状体的工序>

[0071]

图7为表示制作未烧结板状体的工序的一个例子的剖面示意图。

[0072]

如图7所示,通过将3片陶瓷生片1g层叠并压接而制作未烧结板状体1s。

[0073]

制作未烧结板状体1s时的陶瓷生片1g的片数可以如图7所示为3片,也可以片2片,还可以片4片以上。这样的多个陶瓷生片1g可以被压接,也可以不压接而简单地层叠。在由多个陶瓷生片1g制作未烧结板状体1s的情况下,能够适当且容易地控制之后得到的陶瓷板状体的厚度。

[0074]

应予说明,也可以由1片陶瓷生片1g来制作未烧结板状体1s。此时,省略图7所示的工序。

[0075]

<制作树脂层的工序>

[0076]

图8、图9和图10为表示制作树脂层的工序的一个例子的平面示意图。

[0077]

首先,调和树脂粉末、粘结剂、分散剂、有机溶剂等而制备树脂浆料。然后,将得到的树脂浆料涂敷在载体膜的一侧主面上,从而制作如图8所示的树脂带2t。

[0078]

作为树脂带2t的制作方法,优选使用带成型法,特别优选使用刮刀法或压延法。图8中,将使用带成型法时的铸造方向用x表示,将与铸造方向垂直的方向用y表示。

[0079]

作为树脂粉末,优选使用难溶于制备树脂浆料时的有机溶剂的树脂材料。树脂粉末难溶于有机溶剂是指在将树脂粉末0.1g与有机溶剂100g在室温(25℃)下混合24小时的情况下,目视存在溶解残留。制备树脂浆料时的有机溶剂例如为选自甲苯、乙醇、异丙醇、乙酸丁酯、乙酸乙酯、松油醇和水中的至少1种(单体或混合物)。此时,作为树脂粉末的材料,例如可使用交联丙烯酸树脂。

[0080]

树脂粉末优选为球状。在树脂粉末为球状的情况下,其中值粒径d

50

例如为0.3μm~10μm。

[0081]

在树脂粉末为球状的情况下,其中值粒径d

50

例如可如下确定,即,利用激光衍射式粒度分布测定装置测定树脂粉末的粒度分布,在将其以相对于粒径标度的累计%表示的分布中,作为累计值为50%的粒径而确定。应予说明,树脂粉末的形状包含制造工序中产生的应变等,中值粒径d

50

表示等效圆当量直径。

[0082]

在树脂粉末为球状的情况下,其单位重量的表面积变小,因此,为了制备流动性高的树脂浆料所需的粘结剂的量变少。由此,能够制作树脂粉末的含量多的树脂层,因此,能够在之后得到的陶瓷板状体的一侧主面和另一侧主面形成大量凹部。

[0083]

接下来,如图9所示,通过已知的方法将树脂带2t冲裁成规定的大小,将载体膜剥

离,从而制作如图10所示的作为树脂层2e的树脂片。对于树脂带2t的冲裁和载体膜的剥离,其顺序没有限制。

[0084]

在制作树脂层2e时,也可以将树脂浆料涂敷在未烧结板状体1s的至少一侧主面上代替制作树脂片。

[0085]

树脂层2e的厚度例如在干燥后为10μm~18μm。

[0086]

<制作未烧结体的工序>

[0087]

图11为表示在制作未烧结体的工序的一个例子中,将未烧结板状体与树脂层进行层叠的状况的剖面示意图。图12为表示在制作未烧结体的工序的一个例子中,对在静水压压制模具中收容有层叠体块的组装体进行真空密封的状况的剖面示意图。图13为表示在制作未烧结体的工序的一个例子中,进行静水压压制的状况的剖面示意图。图14为表示在制作未烧结体的工序的一个例子中,对未烧结板状体和树脂层进行加压的状态的剖面示意图。

[0088]

首先,如图11所示,通过层叠包含陶瓷材料粉末的未烧结板状体1s和包含树脂粉末2b的树脂层2e而制作层叠体块10b。更具体而言,通过将树脂层2e层叠在未烧结板状体1s的一侧主面(图11中为上表面)和另一侧主面(图11中为下表面)这两个主面上而制作层叠体块10b。本工序中,也可以仅将树脂层2e层叠在未烧结板状体1s的一侧主面上。

[0089]

接下来,将层叠体块10b收容到模具20中并将其由第1模具构件21和第2模具构件22夹住,由此制作组装体30。然后,如图12所示,将组装体30放入袋40中进行真空密封。作为袋40的材料,例如可举出树脂等。

[0090]

接下来,如图13所示,将用袋40真空密封的组装体30沉入压力容器50内的水60中后,用泵70对水60施加压力。由此,介由模具20对层叠体块10b施加规定的静水压,以静水压压制对未烧结板状体1s和树脂层2e进行加压。

[0091]

如上制作如图14所示的将未烧结板状体1s和树脂层2e加压而得的未烧结体10g。应予说明,可以根据需要将未烧结体10g切断以便成为使用在后述的未烧结体10g的煅烧时假定的未烧结板状体1s的热收缩率和之后得到的陶瓷板状体的目标形状倒算的形状。

[0092]

如果以静水压压制对未烧结板状体1s和树脂层2e进行加压,则树脂层2e被按压于未烧结板状体1s的一侧主面和另一侧主面。其结果,形成为来自树脂粉末2b的形状的凹部散在于未烧结板状体1s的一侧主面和另一侧主面。

[0093]

通过使用静水压压制作为加压方法,从而对层叠体块10b施加均匀的压力,因此,可抑制对未烧结板状体1s施加的负载的偏差。因此,如果在后述的制作陶瓷板状体的工序中使未烧结板状体1s烧结,则即便不使用以往的多孔垫片等特别的重石,也可够抑制之后得到的陶瓷板状体的翘曲。另外,如果对未烧结板状体1s施加的负载的偏差得到抑制,则在未烧结板状体1s的烧结时,未烧结板状体1s内的热收缩程度的偏差得到抑制。因此,之后得到的陶瓷板状体的变形得到抑制。

[0094]

在使用静水压压制作为加压方法的情况下,层叠体块10b的温度与水60的温度大致相同,水60的温度越高,层叠体块10b内存在的粘结剂的流动性越高。此时,在未烧结板状体1s中,粘结剂的流动性提高,因此,密度和厚度变得均匀,翘曲得到抑制。同样地,在树脂层2e中,粘结剂的流动性提高,因此,密度和厚度变得均匀,翘曲得到抑制。在对这样的未烧结板状体1s和树脂层2e进行加压而制作未烧结体10g时,与通过进行静水压压制而对层叠

体块10b施加均匀的压力相互结合,对未烧结板状体1s施加的负载的偏差得到显著抑制。因此,如果在后述的制作陶瓷板状体的工序中使未烧结板状体1s烧结,则之后得到的陶瓷板状体的翘曲得到显著抑制。另外,与对未烧结板状体1s施加的负载的偏差得到显著抑制时,未烧结板状体1s的密度和厚度均匀相互结合,在未烧结板状体1s的烧结时,未烧结板状体1s内的热收缩程度的偏差得到显著抑制。因此,之后得到的陶瓷板状体的变形得到显著抑制。

[0095]

如未烧结体10g的制作时那样以静水压压制将未烧结板状体1s和树脂层2e一并加压时,要求整体地提高存在于层叠体块10b内的粘结剂的流动性以便在未烧结板状体1s和树脂层2e中实现密度和厚度均匀且翘曲得到抑制的状态。从这样的观点出发,优选在以静水压压制对未烧结板状体1s和树脂层2e进行加压之前在60℃以上且小于100℃预热5分钟以上。具体而言,从将用袋40真空密封的组装体30开始沉入水60中起到开始用泵70对水60施加压力为止的期间,优选设置将层叠体块10b在60℃以上且小于100℃预热5分钟以上的预热期间。作为设置这样的预热期间的方法,例如,可以将用袋40真空密封的组装体30沉入60℃以上且小于100℃的水60中,将使层叠体块10b的温度为60℃以上且小于100℃的状态维持5分钟,然后,开始用泵70对水60施加压力。另外,也可以将用袋40真空密封的组装体30沉入水60中,然后,将水60的温度提高到60℃以上且小于100℃,由此使层叠体块10b的温度为60℃以上且小于100℃,将该状态维持5分钟,然后,开始用泵70对水60施加压力。应予说明,在水60的温度为100℃以上的情况下,导致水60沸腾,因此,无法进行静水压压制。预热时间(预热期间的长度)优选为5分钟~15分钟。预热温度(预热期间的温度)可以与静水压压制时的加压温度相同。

[0096]

另一方面,在使用单轴压制作为加压方法的情况下,由于压轴的应变、压力板的翘曲等原因,难以对层叠体块10b施加均匀的压力。如果不对层叠体块10b施加均匀的压力,则无法抑制对未烧结板状体1s施加的负载的偏差。因此,如果以这样的状态使未烧结板状体1s烧结,则无法抑制之后得到的陶瓷板状体的翘曲。另外,在未烧结板状体1s的烧结时,无法抑制未烧结板状体1s内的热收缩程度的偏差,无法抑制之后得到的陶瓷板状体的变形。

[0097]

<在未烧结体形成贯通孔的工序>

[0098]

虽然没有图示,但也可以形成在层叠方向贯通未烧结体10g的贯通孔。

[0099]

贯通孔优选利用钻头形成。此时,钻头从未烧结体10g的一侧主面向另一侧主面前进,由此,形成形成在层叠方向贯通未烧结体10g的贯通孔。利用钻头的加工条件没有特别限定。

[0100]

贯通孔的数量可以仅为1个,也可以为2个以上。

[0101]

应予说明,也可以不形成贯通孔。此时,省略本工序。

[0102]

<制作陶瓷板状体的工序>

[0103]

图15为表示制作陶瓷板状体的工序的一个例子的剖面示意图。

[0104]

通过煅烧未烧结体10g,从而如图15所示,使树脂层2e烧尽,并且使未烧结板状体1s烧结而制作陶瓷板状体10p。应予说明,在未烧结体10g形成贯通孔时,会在陶瓷板状体10p设置在厚度方向贯通的贯通孔。

[0105]

在煅烧未烧结体10g时,如上所述,由于是对未烧结板状体1s施加的负载的偏差得到抑制的状态,因此,陶瓷板状体10p的翘曲得到抑制。另外,由于未烧结板状体1s内的热收

缩程度的偏差得到抑制,因此,陶瓷板状体10p的变形得到抑制。

[0106]

煅烧未烧结体10g时,优选进行脱脂处理和烧结处理。

[0107]

通过以上操作,制作在一侧主面和另一侧主面散在有凹部的陶瓷板状体10p。对于上述的电解质片的制造方法,在制作未烧结体10g的工序中,以静水压压制对未烧结板状体1s和树脂层2e进行加压。因此,在陶瓷板状体10p中,翘曲高度为300μm以下,参照图3而说明的表示相对于视作目标形状的虚拟长方形的变形程度(偏离比率)的“100

×

q/l

x”、“100

×

r/l

y”和“100

×

s/l

x”中的最大值为1以下。即,根据上述的电解质片的制造方法,可得到由陶瓷板状体10p构成的本发明的固体氧化物型燃料电池用电解质片(例如图1和图2中的电解质片10)。

[0108]

[固体氧化物型燃料电池用单电池]

[0109]

以下对本发明的固体氧化物型燃料电池用单电池的一个例子进行说明。图16为表示本发明的固体氧化物型燃料电池用单电池的一个例子的剖面示意图。

[0110]

如图16所示,固体氧化物型燃料电池用单电池100具有燃料极110、空气极120和电解质片130。电解质片130被配置在燃料极110与空气极120之间。

[0111]

作为燃料极110,可以使用公知的固体氧化物型燃料电池用的燃料极。

[0112]

作为空气极120,可以使用公知的固体氧化物型燃料电池用的空气极。

[0113]

作为电解质片130,可使用本发明的固体氧化物型燃料电池用电解质片(例如图1和图2中的电解质片10)。因此,根据单电池100,能够提高固体氧化物型燃料电池的发电效率。

[0114]

[固体氧化物型燃料电池用单电池的制造方法]

[0115]

本发明的固体氧化物型燃料电池用单电池例如可通过以下的方法制造。

[0116]

首先,制备燃料极用浆料和空气极用浆料。燃料极用浆料可通过在燃料极的材料的粉体中适当地添加粘结剂、分散剂、溶剂等而制备。空气极用浆料可通过在空气极的材料的粉体中适当地添加粘结剂、分散剂、溶剂等而制备。

[0117]

作为燃料极的材料,可以使用固体氧化物型燃料电池用的燃料极的公知的材料。

[0118]

作为空气极的材料,可以使用固体氧化物型燃料电池用的空气极的公知的材料。

[0119]

作为燃料极用浆料和空气极用浆料中所含的粘结剂、分散剂、溶剂等,可以使用固体氧化物型燃料电池用的燃料极和空气极的形成方法中公知的粘结剂、分散剂、溶剂等。

[0120]

接下来,分别以规定的厚度在电解质片的一侧主面上涂敷燃料极用浆料,在电解质片的另一侧主面上涂敷空气极用浆料。然后,通过使这些涂膜干燥而形成燃料极用生坯层和空气极用生坯层。

[0121]

然后,通过短少燃料极用生坯层和空气极用生坯层煅烧而形成燃料极和空气极。对于煅烧温度等煅烧条件,只要根据燃料极和空气极的材料的种类等适当地决定即可。

[0122]

实施例

[0123]

以下,示出更具体地公开了本发明的固体氧化物型燃料电池用电解质片的实施例。应予说明,本发明并不仅限定于这些实施例。

[0124]

[实施例1]

[0125]

通过以下的方法制造实施例1的电解质片。

[0126]

<制作陶瓷生片的工序>

[0127]

首先,以规定的比例调和氧化钪稳定化氧化锆粉末、粘结剂、分散剂和有机溶剂。作为有机溶剂,使用甲苯和乙醇(重量比7:3)的混合物。然后,将得到的调和物与由部分稳定化氧化锆构成的介质一起以1000转/分钟搅拌3小时,制备陶瓷浆料。

[0128]

接下来,通过已知的方法将得到的陶瓷浆料在由聚对苯二甲酸乙二醇酯构成的载体膜的一侧主面上进行带成型,制作陶瓷生带。

[0129]

其后,通过已知的方法将陶瓷生带冲裁成125mm见方的正方形,将载体膜剥离,由此制作陶瓷生片。

[0130]

<制作未烧结板状体的工序>

[0131]

通过将3片陶瓷生片层叠并压接而制作未烧结板状体。

[0132]

<制作树脂层的工序>

[0133]

首先,以规定的比例调和树脂粉末、粘结剂、分散剂和有机溶剂。作为树脂粉末,使用由交联丙烯酸树脂形成的中值粒径d

50

为5μm的球状的树脂粉末。作为有机溶剂,使用甲苯和乙醇(重量比7:3)的混合物。然后,将得到的调和物与由部分稳定化氧化锆构成的介质一起以1000转/分钟搅拌3小时,制备树脂浆料。

[0134]

接下来,通过已知的方法将得到的树脂浆料在由聚对苯二甲酸乙二醇酯构成的载体膜的一侧主面上进行带成型,制作树脂带。

[0135]

然后,通过已知的方法将树脂带冲裁成与陶瓷生片相同的形状,将载体膜剥离,从而制作作为树脂层的树脂片。树脂层的厚度在干燥后为10μm~18μm。

[0136]

<制作未烧结体的工序>

[0137]

首先,通过将未烧结板状体与树脂层层叠而制作层叠体块。更具体而言,通过将树脂层层叠在未烧结板状体的一侧主面和另一侧主面这两个主面上而制作层叠体块。

[0138]

接下来,将层叠体块收容到模具中并将其由第1模具构件和第2模具构件夹住,从而制作组装体。然后,将组装体放入树脂制的袋进行真空密封。

[0139]

接下来,将组装体沉入压力容器内的50℃的水中,将使层叠体块的温度为50℃的状态维持2分钟。由此,将未烧结板状体和树脂层在50℃预热2分钟。然后,通过用泵对水施加压力,从而介由层叠体块对模具施加1200kgf/cm2(120mpa)的静水压,以静水压压制对未烧结板状体和树脂层进行加压。加压温度与预热温度相同,为50℃。

[0140]

如上制作将未烧结板状体和树脂层加压而得的未烧结体。然后,将未烧结体切断以便成为使用在后述的未烧结体的煅烧时假定的未烧结板状体的热收缩率和之后得到的陶瓷板状体的目标形状逆算的形状。

[0141]

<制作陶瓷板状体的工序>

[0142]

将未烧结体如下用煅烧炉煅烧。首先,对未烧结体进行在400℃保持规定的时间的脱脂处理。然后,对脱脂处理后的未烧结体进行在1400℃保持5小时的烧结处理。通过如上煅烧未烧结体,从而使树脂层烧尽,并且使未烧结板状体烧结而制作陶瓷板状体。得到的陶瓷板状体的厚度为90μm。

[0143]

通过以上操作,制造实施例1的电解质片(陶瓷板状体)。

[0144]

[实施例2]

[0145]

将制作未烧结体的工序中的预热温度和加压温度变更为60℃,除此以外,与实施例1的电解质片同样地制造实施例2的电解质片。

[0146]

[实施例3]

[0147]

将制作未烧结体的工序中的预热温度和加压温度变更为70℃,除此以外,与实施例1的电解质片同样地制造实施例3的电解质片。

[0148]

[实施例4]

[0149]

将制作未烧结体的工序中的预热温度和加压温度变更为90℃,除此以外,与实施例1的电解质片同样地制造实施例4的电解质片。

[0150]

[实施例5]

[0151]

将制作未烧结体的工序中的预热时间变更为5分钟,除此以外,与实施例1的电解质片同样地制造实施例5的电解质片。

[0152]

[实施例6]

[0153]

将制作未烧结体的工序中的预热温度和加压温度变更为60℃,除此以外,与实施例5的电解质片同样地制造实施例6的电解质片。

[0154]

[实施例7]

[0155]

将制作未烧结体的工序中的预热温度和加压温度变更为70℃,除此以外,与实施例5的电解质片同样地制造实施例7的电解质片。

[0156]

[实施例8]

[0157]

将制作未烧结体的工序中的预热温度和加压温度变更为90℃,除此以外,与实施例5的电解质片同样地制造实施例8的电解质片。

[0158]

[实施例9]

[0159]

将制作未烧结体的工序中的预热时间变更为10分钟,除此以外,与实施例1的电解质片同样地制造实施例9的电解质片。

[0160]

[实施例10]

[0161]

将制作未烧结体的工序中的预热温度和加压温度变更为60℃,除此以外,与实施例9的电解质片同样地制造实施例10的电解质片。

[0162]

[实施例11]

[0163]

将制作未烧结体的工序中的预热温度和加压温度变更为70℃,除此以外,与实施例9的电解质片同样地制造实施例11的电解质片。

[0164]

[实施例12]

[0165]

将制作未烧结体的工序中的预热温度和加压温度变更为90℃,除此以外,与实施例9的电解质片同样地制造实施例12的电解质片。

[0166]

[比较例1]

[0167]

变更下述条件,除此以外,与实施例1的电解质片同样地制造比较例1的电解质片。

[0168]

·

省略制作树脂层的工序。

[0169]

·

在制作未烧结体的工序中,对未烧结板状体和设置在未烧结板状体的一侧主面上的100g的多孔质陶瓷隔离件进行加压,制成未烧结体。

[0170]

[比较例2]

[0171]

将制作未烧结体的工序中的预热温度和加压温度变更为60℃,除此以外,与比较例1的电解质片同样地制造比较例2的电解质片。

[0172]

[比较例3]

[0173]

将制作未烧结体的工序中的预热温度和加压温度变更为70℃,除此以外,与比较例1的电解质片同样地制造比较例3的电解质片。

[0174]

[比较例4]

[0175]

将制作未烧结体的工序中的预热温度和加压温度变更为90℃,除此以外,与比较例1的电解质片同样地制造比较例4的电解质片。

[0176]

[比较例5]

[0177]

将制作未烧结体的工序中的预热时间变更为5分钟,除此以外,与比较例1的电解质片同样地制造比较例5的电解质片。

[0178]

[比较例6]

[0179]

将制作未烧结体的工序中的预热温度和加压温度变更为60℃,除此以外,与比较例5的电解质片同样地制造比较例6的电解质片。

[0180]

[比较例7]

[0181]

将制作未烧结体的工序中的预热温度和加压温度变更为70℃,除此以外,与比较例5的电解质片同样地制造比较例7的电解质片。

[0182]

[比较例8]

[0183]

将制作未烧结体的工序中的预热温度和加压温度变更为90℃,除此以外,与比较例5的电解质片同样地制造比较例8的电解质片。

[0184]

[比较例9]

[0185]

将制作未烧结体的工序中的预热时间变更为10分钟,除此以外,与比较例1的电解质片同样地制造比较例9的电解质片。

[0186]

[比较例10]

[0187]

将制作未烧结体的工序中的预热温度和加压温度变更为60℃,除此以外,与比较例9的电解质片同样地制造比较例10的电解质片。

[0188]

[比较例11]

[0189]

将制作未烧结体的工序中的预热温度和加压温度变更为70℃,除此以外,与比较例9的电解质片同样地制造比较例11的电解质片。

[0190]

[比较例12]

[0191]

将制作未烧结体的工序中的预热温度和加压温度变更为90℃,除此以外,与比较例9的电解质片同样地制造比较例12的电解质片。

[0192]

[比较例13]

[0193]

将制作未烧结体的工序中的加压方法变更为单轴压制(无预热),除此以外,与实施例1的电解质片同样地制造比较例13的电解质片。

[0194]

[比较例14]

[0195]

变更下述条件,除此以外,与比较例13的电解质片同样地制造比较例14的电解质片。

[0196]

·

省略制作树脂层的工序。

[0197]

·

在制作未烧结体的工序中,对未烧结板状体和设置在未烧结板状体的一侧主面上的100g的多孔质陶瓷隔离件进行加压,制成未烧结体。

[0198]

[评价]

[0199]

对实施例1~12和比较例1~14的电解质片进行以下的评价。

[0200]

<变形程度>

[0201]

对于实施例1~12和比较例1~14的电解质片,通过上述的方法分别计算“100

×

q/l

x”、“100

×

r/l

y”和“100

×

s/l

x”,评价变形程度。将结果示于表1和表2。应予说明,判定基准如下所述。

[0202]

○

:“100

×

q/l

x”、“100

×

r/l

y”和“100

×

s/l

x”中的最大值为0.5以下。

[0203]

△

:“100

×

q/l

x”、“100

×

r/l

y”和“100

×

s/l

x”中的最大值大于0.5且为1以下。

[0204]

×

:“100

×

q/l

x”、“100

×

r/l

y”和“100

×

s/l

x”中的最大值大于1。

[0205]

<翘曲程度>

[0206]

对于实施例1~12和比较例1~14的电解质片,通过上述的方法测定翘曲高度,评价翘曲程度。将结果示于表1和表2。应予说明,判定基准如下所述。

[0207]

○

:翘曲高度为200μm以下。

[0208]

△

:翘曲高度大于200μm且为300μm以下。

[0209]

×

:翘曲高度大于300μm。

[0210]

然后,基于电解质片的变形程度和翘曲程度的评价结果,以下述的判定基准进行综合评价。

[0211]

○

:变形程度和翘曲程度均为

○

。

[0212]

△

:变形程度和翘曲程度中的一者为

○

或

△

,另一者为

△

。

[0213]

×

:变形程度和翘曲程度中的至少一者为

×

。

[0214]

[表1]

[0215][0216]

[表2]

[0217][0218]

如表1所示,实施例1~12的电解质片中,变形和翘曲均得到抑制,综合评价高。特别是,实施例6~8、10~12的电解质片在制作未烧结体的工序中使预热温度为60℃以上且

小于100℃、使预热时间为5分钟以上而制造,因此,与实施例1~5、9的电解质片相比,综合评价高。

[0219]

如表2所示,比较例1~14的电解质片中,变形和翘曲均未得到抑制,综合评价低。

[0220]

符号说明

[0221]

1g 陶瓷生片

[0222]

1s 未烧结板状体

[0223]

1t 陶瓷生带

[0224]

2b 树脂粉末

[0225]

2e 树脂层

[0226]

2t 树脂带

[0227]

10、130 固体氧化物型燃料电池用电解质片(电解质片)

[0228]

10b 层叠体块

[0229]

10g 未烧结体

[0230]

10p 陶瓷板状体

[0231]

20 模具

[0232]

21 第1模具构件

[0233]

22 第2模具构件

[0234]

30 组装体

[0235]

40 袋

[0236]

50 压力容器

[0237]

60 水

[0238]

70 泵

[0239]

100 固体氧化物型燃料电池用单电池(单电池)

[0240]

110 燃料极

[0241]

120 空气极

[0242]c1 第1角部

[0243]c2 第2角部

[0244]c3 第3角部

[0245]c4 第4角部

[0246]d1 第1边

[0247]d2 第2边

[0248]d3 第3边

[0249]d4 第4边

[0250]

l

x 虚拟长方形的x轴方向的长度

[0251]

l

y 虚拟长方形的y轴方向的长度

[0252]

p

1 第1虚拟直线与第2虚拟直线的交点

[0253]

p

2 第2虚拟直线与第3虚拟直线的交点

[0254]

p

3 第3虚拟直线与第4虚拟直线的交点

[0255]

p

4 第4虚拟直线与第1虚拟直线的交点

[0256]

q 第2边与第2虚拟直线的x坐标的差的最大值

[0257]

r 第3边与第3虚拟直线的y坐标的差的最大值

[0258]

s 第4边与第4虚拟直线的x坐标的差的最大值

[0259]v1 第1虚拟直线

[0260]v2 第2虚拟直线

[0261]v3 第3虚拟直线

[0262]v4 第4虚拟直线

[0263]

x 铸造方向

[0264]

y 与铸造方向垂直的方向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。