1.本技术涉及锅炉的技术领域,尤其是涉及一种自吸式常压燃气热水锅炉。

背景技术:

2.自吸式常压燃气热水锅炉是指利用燃气加热的常压热水锅炉,属于生活锅炉的范围。锅炉燃气燃烧过程中,可能会产生带有大量高热量的烟气从排气口直接排出,烟气余热回收效率较低,容易造成资源浪费。

技术实现要素:

3.本技术提供一种自吸式常压燃气热水锅炉,通过设置换热管和保温层,以解决烟气余热回收效率较低,容易造成资源浪费。

4.本技术的上述申请目的是通过以下技术方案得以实现的:

5.一种自吸式常压燃气热水锅炉,包括:

6.炉体;

7.密闭箱体,固接在炉体上;

8.进烟管,固接在密闭箱体外侧,其远离密闭箱体的一端与炉体固接;

9.出烟管,固接在密闭箱体上;

10.冷凝水出口,固接在密闭箱体与进烟管相对应的一侧;

11.循环换热管,固接在密闭箱体内部;

12.进液管,固接在循环换热管一端;

13.出液管,固接在循环换热管远离进液管的一端;

14.保温层,固接在密闭箱体内壁上。

15.可选的,所述循环换热管呈u形。

16.可选的,所述循环换热管设置有多组,多组循环换热管由上至下均匀分布。

17.可选的,所述循环换热管之间相互贯通。

18.可选的,所述每组循环换热管都是由多根换热管组成,每两根换热管之间的间距为4mm-8mm。

19.可选的,所述出液管与炉体固接。

20.可选的,所述保温层设置有内保温层,所述内保温层外侧固接有隔热层,所述隔热层外侧固接有外保温层。

21.可选的,所述隔热层固接在内保温层和外保温层之间。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过密闭箱体、进烟管、出烟管、循环换热管、进液管、出液管和保温层,在使用时,冷却水经进液管注入到循环换热管内,高热量的烟气经进烟管进入到密闭箱体内与冷却水进行热交换,换热后的烟气经出烟管排入大气中,换热后的冷却水被加热为热水通过出液管排出,在此过程中产生的冷凝水经冷凝水出口排出,保温层可以减少表面的散热损

失,将燃气余热回收最大化,提高了余热回收的效率,解决了烟气余热回收效率较低,容易造成资源浪费。

24.2.通过循环换热管,u形的循环换热管使得冷却水流通时与高热量烟气的接触面积更大,多组循环换热管由上至下均匀分布,充分利用了密闭箱体的空间,进一步加大了循环换热管与高热量烟气的接触面积,只需将冷却水注入到进液管内,冷却水便能流通到相互贯通的循环换热管内部,冷却水分散较快,最后汇聚到出液管即可排出,冷却水流通和蔓延速度较快,换热管之间的间距小于4mm时,距离过于紧凑,与高热量烟气的接触面积过小,换热管之间的间距大于8mm时,距离过大,容易出现烟气分布不均换热效果变差,当换热管之间的间距为4mm-8mm可以减少烟气的流通截面积,强化换热效果,提高换热系数,进一步的提高了余热回收的效率,解决了烟气余热回收效率较低,容易造成资源浪费。

25.3.通过内保温层、隔热层和外保温层,内保温层和外保温层的材质均为硅酸铝纤维毡,酸铝纤维毡耐高温,导热率较低,隔热层的材质为铝箔布,铝箔布的隔热性和密封性较高,提高了对密闭箱体的保温性,隔热层能够将内保温层和外保温层的保温效果进行叠加,进一步提高了对密闭箱体的保温性,提高了余热回收的效率,解决了烟气余热回收效率较低,容易造成资源浪费。

附图说明

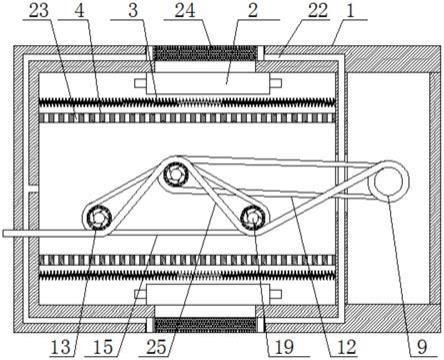

26.图1是本技术一实施方式的主视示意图;

27.图2是本技术一实施方式的循环换热管结构示意图;

28.图3是本技术一实施方式的出液管结构示意图;

29.图4是本技术一实施方式的保温层剖面结构示意图。

30.附图标记:1、炉体;2、密闭箱体;3、进烟管;4、出烟管;5、冷凝水出口;6、循环换热管;61、进液管;62、出液管;7、保温层;71、内保温层;72、隔热层;73、外保温层。

具体实施方式

31.以下结合附图对本技术作进一步详细说明。

32.为了更加清楚的理解本技术实施例中展示的技术方案,首先对现有的一种加热垫的工作原理进行介绍。

33.为了更加清楚的本技术实施例中所展现的技术方案,首先应当理解现有的自吸式常压燃气热水锅炉工作时的步骤和原理。

34.自吸式常压燃气热水锅炉也叫无压热水锅炉,是指利用燃气加热的常压热水锅炉,属于民用生活锅炉的范畴,锅炉本体始终处于常压运行状态的无压热水锅炉,它的主要特点就是锅炉不承压,没有安全隐患,主要用于供暖和生产热水,是我们比较常见的锅炉品种之一。

35.应理解的是,锅炉燃气燃烧过程中,可能会产生带有大量高热量的烟气从排气口直接排出,烟气余热回收效率较低,容易造成资源浪费。

36.针对上述情况,现有的自吸式常压燃气热水锅炉一般是直接将燃气燃烧后的烟气直接排出,造成余热回收效率较低,从而导致燃气资源的浪费。

37.参照图1和图2,为本技术实施例公开的一种自吸式常压燃气热水锅炉,其主要由

炉体1,焊接在炉体1上的密闭箱体2,焊接在密闭箱体2外侧的进烟管3,其远离密闭箱体2的一端与炉体1焊接,焊接在密闭箱体2上的出烟管4,焊接在密闭箱体2与进烟管3相对应一侧的冷凝水出口5,焊接在密闭箱体2内部的循环换热管6,焊接在循环换热管6一端的进液管61,焊接在循环换热管6远离进液管61一端的出液管62,焊接在密闭箱体2内壁上的保温层7。

38.具体的讲,烟气经进烟管3进入到密闭箱体2内,冷却水经进液管61进入到循环换热管6内,之后经出液管62排出。

39.下面结合具体的使用场景进行进一步的介绍。

40.在使用时,冷却水经进液管61注入到循环换热管6内,高热量的烟气经进烟管3进入到密闭箱体2内与冷却水进行热交换,换热后的烟气经出烟管4排入大气中,换热后的冷却水被加热为热水通过出液管62排出,在此过程中产生的冷凝水经冷凝水出口5排出,保温层7可以减少表面的散热损失,将燃气余热回收最大化,提高了余热回收的效率,解决了烟气余热回收效率较低,容易造成资源浪费。

41.参照图2,作为申请提供的自吸式常压燃气热水锅炉的一种具体实施方式,循环换热管6呈u形。

42.结合具体的使用场景,u形的循环换热管6使得冷却水流通时与高热量烟气的接触面积更大,进一步的提高了余热回收的效率,解决了烟气余热回收效率较低,容易造成资源浪费。

43.继续参照图2,作为申请提供的自吸式常压燃气热水锅炉的一种具体实施方式,循环换热管6设置有多组,多组循环换热管6由上至下均匀分布。

44.结合具体的使用场景,多组循环换热管6由上至下均匀分布,充分利用了密闭箱体2的空间,进一步加大了循环换热管6与高热量烟气的接触面积,进一步提高了余热回收的效率,解决了烟气余热回收效率较低,容易造成资源浪费。

45.继续参照图2,作为申请提供的自吸式常压燃气热水锅炉的一种具体实施方式,循环换热管6之间相互贯通。

46.结合具体的使用场景,只需将冷却水注入到进液管61内,冷却水便能流通到相互贯通的循环换热管6内部,冷却水分散较快,最后汇聚到出液管62即可排出,冷却水流通和蔓延速度较快,进一步提高了余热回收的效率,解决了烟气余热回收效率较低,容易造成资源浪费。

47.继续参照图2,作为申请提供的自吸式常压燃气热水锅炉的一种具体实施方式,每组循环换热管6都是由多根换热管组成,每两根换热管之间的间距为4mm-8mm。

48.结合具体的使用场景,换热管之间的间距小于4mm时,距离过于紧凑,与高热量烟气的接触面积过小,换热管之间的间距大于8mm时,距离过大,容易出现烟气分布不均换热效果变差,当换热管之间的间距为4mm-8mm可以减少烟气的流通截面积,强化换热效果,提高换热系数,解决了烟气余热回收效率较低,容易造成资源浪费。

49.参照图3,作为申请提供的自吸式常压燃气热水锅炉的一种具体实施方式,出液管62与炉体1焊接。

50.结合具体的使用场景,出液管62与炉体1焊接能够将加热后的水进行二次循环利用,避免了资源的浪费。

51.参照图4,作为申请提供的自吸式常压燃气热水锅炉的一种具体实施方式,保温层7设置有内保温层71,内保温层71外侧粘接有隔热层72,隔热层72外侧粘接有外保温层73。

52.结合具体的使用场景,内保温层71和外保温层73的材质均为硅酸铝纤维毡,酸铝纤维毡耐高温,导热率较低,隔热层72的材质为铝箔布,铝箔布的隔热性和密封性较高,进一步提高了对密闭箱体2的保温性,提高了余热回收的效率,解决了烟气余热回收效率较低,容易造成资源浪费。

53.继续参照图4,作为申请提供的自吸式常压燃气热水锅炉的一种具体实施方式,隔热层72粘接在内保温层71和外保温层73之间。

54.结合具体的使用场景,隔热层72能够将内保温层71和外保温层73的保温效果进行叠加,进一步提高了对密闭箱体2的保温性,提高了余热回收的效率,解决了烟气余热回收效率较低,容易造成资源浪费。

55.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。