一种内置铜/金刚石复合构型吸液芯的vc散热器及其制备方法

技术领域

1.本发明公开了一种铜/金刚石复合构型吸液芯的vc散热器及其制备方法,属于热管理设备技术领域。

背景技术:

2.伴随着5g时代的到来,为满足日益增长的使用需要,各类电子器件更新换代,不断向小型化,高集成,高性能的方向发展。而在急剧增高的工作功率和越发小巧的体积要求下,电子元器件的功率密度激增。电子元件在如此之小的面积下进行高功率工作,势必带来惊人的发热量。当热量无法及时散去时,将导致电子器件失效,损坏,甚至熔毁。高功率电子器件散热问题已成为新一代电子器件应用的瓶颈。

3.vc板作为一种利用气液相变,将热量高效地从热端转移至冷端的散热器件,得益于其优异的均温性能,高效的散热效率,相较于传统热管,其平板结构带来的二维平面传热特性使它更能满足芯片散热需求。目前平板热管已在led、cpu、电子通讯设备上广泛应用,并在进一步取代传统圆管式热管,未来在激光武器、国防军工用大功率元器件应用上具有广泛前景。

4.毛细吸液芯作为vc板核心构件,目前大多为铜基,但介于铜本身较低的热导率,在未来难以满足更高功率散热需要。金刚石作为自然界中导热性能最佳的材料,既具有高导热性又兼具低热膨胀特性,作为导热增强材料具有独特优势,但是目前金刚石均采用涂覆方式与铜吸液芯复合,金刚石含量小,对导热性改善有限。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种内置孔隙结构合理、导热性能优异、散热面积广、亲水性好的铜/金刚石复合构型吸液芯的vc散热器制备方法。相对于传统vc板,本发明提供的vc散热器在结构上更贴近电子器件封装需要,散热性能上优势明显,更好的满足新一代高功率电子器件散热需求。

6.为了实现上述目的,本发明采用如下技术方案:

7.本发明一种内置铜/金刚石复合构型吸液芯的vc散热器,所述vc散热器包含下壳板,所述下壳板内表面的中心设置有凹腔,所述凹腔中含有铜/金刚石复合构型吸液芯,所述铜/金刚石复合构型吸液芯为三维多孔结构,其以铜/金刚石烧结骨架为基体,基体表面设置有金刚石层,金刚石层表面设置有金属亲水层。

8.由于在vc散热器中,下壳板凹腔内吸液芯与芯片在垂直方向一致,是热流密度最大的地方,因此在本发明中,将凹腔内设置为孔隙结构合理、导热性能优异、散热面积广、亲水性好的铜/金刚石复合构型吸液芯,可以大幅的提高整个vc散热器的散热性。

9.在本发明中,下壳板的内表面是指与上壳板相配合形成空腔的表面。

10.优选的方案,所述铜/金刚石复合构型吸液芯的孔隙率为40

‑

80%,优选为50

‑

75%。

11.发明人发现,将铜/金刚石复合构型吸液芯的孔隙率控制在上述范围,多孔材料内部孔隙多,联通通道多,孔径合理,有利于工质液体流动,提高vc板散热性能。

12.优选的方案,所述铜/金刚石烧结骨架在铜/金刚石复合构型吸液芯中的体积分数为70

‑

90vol%;所述金刚石层的厚度为10

‑

100μm;所述金属亲水层的厚度为0.5

‑

5μm。

13.优选的方案,所述金属亲水层的金属选自铬,钛,钼,铜,钨,镍,钴中的一种或多种。

14.优选的方案,所述铜/金刚石烧结骨架中,金刚石的质量分数为10~90%,优选为35

‑

60%。

15.优选的方案,所述下壳板内表面沿宽度方向均匀间隔设置有若干支撑柱,同时下壳板内表面的中心设置有凹腔,所述毛细吸液芯a均匀分布于任意两根支撑柱中间形成的通道中,所述毛细吸液芯a选自丝网金属,金属粉末烧结体,金属纤维烧结体,泡沫金属、铜/金刚石烧结骨架中的一种或多种,优选为铜/金刚石烧结骨架。

16.优选的方案,所述铜/金刚石烧结骨架的制备过程为:将金刚石颗粒沉积第一过渡层,然后再于含第一过镀层的金刚石颗粒表面镀铜,获得含铜包覆层的金刚石颗粒,然后将含铜包覆层的金刚石颗粒与铜粉混合,获得混合粉末,松装于石墨模具中,进行烧结,获得铜/金刚石烧结骨架。

17.进一步的优选,所述第一过渡层材料选自镍、铌、钽、钛、钴、钨、钼、铬中的一种或多种的复合,所述过渡层的厚度为0.5

‑

30μm。

18.在本发明中,只要能满足第一过渡层的厚度,结合性好的要求,对第一过渡层的制备方法不受限制,如可以采用现有技术中的电镀、化学镀、蒸镀、磁控溅射、化学气相沉积、物理气相沉积中的一种。

19.更进一步的优选,所述第一过渡层采用磁控溅射的方法获得,所述磁控溅射的沉积功率为100

‑

300w,磁控溅射的沉积时间20

‑

90min。

20.进一步的优选,所述金刚石颗粒表面镀铜采用磁控溅射沉积,以铜靶为原料,沉积功率为100

‑

300w,沉积时间为20

‑

120min。

21.进一步的优选,所述铜包覆层的厚度为2

‑

30μm,优选为2

‑

9μm。

22.在铜/金刚石烧结体的制备过程中,需要通过控制沉积参数,控制铜包覆层的厚度为2

‑

30μm,若铜包覆层过薄会导致其粘结作用难以发挥,在烧结过程中金刚石颗粒容易与铜脱离,烧结后吸液芯整体机械强度过低,而若铜包覆层过厚会增大金刚石周围低导热金属材料含量,相当于变相降低金刚石含量,从而降低整体导热性能。

23.进一步的优选,所述铜粉的粒径为40

‑

150μm,金刚石颗粒的粒径为75

‑

500μm。

24.在本发明中,通过将铜粉、金刚石颗粒的粒径控制在上述范围内,再结合铜、含铜包覆层在金刚石中的占比,可以有效控制本发明所得铜/金刚石复合构型吸液芯的孔隙率。

25.更进一步的优选,所述铜粉的粒径60

‑

150μm,金刚石颗粒的粒径为150

‑

500μm。

26.在本发明中铜粉选自气雾化铜粉,机械粉碎铜粉,水雾化铜粉中的一种或多种。

27.进一步的优选,混合粉末中,含铜包覆层的金刚石颗粒的质量分数为10~100%。优选为20~70%,进一步优选为40

‑

50%。

28.在本发明中,混合粉末松装于石墨模具中是非常重要的,且在没有正压力的情况

下进行固相烧结,由于颗粒间存在间隙,故而可获得松散的三维多孔铜/金刚石烧结体。

29.进一步的优选,所述烧结在真空气氛或还原下气氛进行,烧结的温度为700

‑

1000℃,优选为800

‑

950℃,烧结的时间为30

‑

90min。

30.更进一步的优选,所述烧结的升温过程为:先以4

‑

12℃/min,优选为5

‑

10℃/min的速度升温至700

‑

750℃,然后再以1

‑

5℃/min,优选为2

‑

4℃/min的速度升温至800

‑

950℃,保温30

‑

90min。

31.发明人发现,由于金刚石与铜之间的热膨胀系数有差异,在不掺入其他的金属,共烧结时,升温速率过快将导致界面处剥离,很容易使铜与金刚石发生剥离,而按上述升温程序,则可保证铜与金刚石的结合。

32.优选的方案,所述铜/金刚石复合构型吸液芯的制备过程为:先于铜/金刚石烧结骨架的表面设置第二过渡层,再将含第二过渡层的铜/金刚石烧结骨架种植纳米金刚石籽晶,获得表面吸附有纳米晶金刚石颗粒的铜/金刚石烧结骨架,再依次沉积金刚石层、金属亲水层即得铜/金刚石复合构型吸液芯。

33.在本发明中,所述第二过渡层材料选自镍、铌、钽、钛、钴、钨、钼、铬中的一种或多种的复合,所述过渡层的厚度为0.1

‑

10μm。

34.在本发明中,只要能满足第二过渡层的厚度,结合性好的要求,对第二过渡层的制备方法不受限制,如可以采用现有技术中的电镀、化学镀、蒸镀、磁控溅射、化学气相沉积、物理气相沉积中的一种。

35.优选的方案,所述含第二过渡层的铜/金刚石烧结骨架种植纳米金刚石籽晶的过程为:将含第二过渡层的铜/金刚石烧结骨架置于含纳米晶金刚石颗粒的悬浊液中,加热至沸腾,超声处理,烘干;获得表面吸附有纳米晶金刚石颗粒的铜/金刚石烧结骨架。

36.进一步的优选,所述含纳米晶金刚石颗粒的悬浊液中,金刚石混合颗粒质量分数为0.01%

‑

0.05%,所述含纳米晶金刚石颗粒的粒径为5

‑

30nm,纯度≥97%。

37.进一步的优选,所述超声处理时间为5

‑

30min。超声完成后,将含第二过渡层的铜/金刚石烧结骨架取出,使用去离子水和/或无水乙醇冲洗干净后,再烘干。

38.优选的方案,所述金刚石层的沉积过程为:将表面吸附有纳米晶金刚石颗粒的铜/金刚石烧结骨架置于化学气相沉积炉中,以ch4作为含碳气体,h2作为稀释气体,控制含碳气体占炉内全部气体质量流量百分比为0.5

‑

10.0%;沉积温度为600

‑

1000℃,沉积气压103‑

104pa;沉积的时间为12

‑

16h。

39.优选的方案,金属亲水层的沉积过程为将表面沉积金刚石的铜/金刚石烧结骨架置于物理气相沉积室中,采用磁控溅射沉积金属,沉积功率为100

‑

300w,沉积时间为20

‑

120min,所述金属选自铬,钛,钼,铜,钨,镍,钴中的一种或多种。

40.优选的方案,所述vc散热器还包含上壳板,所述上壳板与下壳板通过焊接成型内部形成空腔,所述上壳板中均匀分布毛细吸液芯b,所述毛细吸液芯b选自丝网金属,金属粉末烧结体,金属纤维烧结体,泡沫金属其中的一种或多种,所述空腔中含有工质液体。

41.本发明一种内置铜/金刚石复合构型吸液芯的vc散热器的制备方法,包括如下步骤:将毛细吸液芯b安放于上壳板中,烧结,将毛细吸液芯b固定于上壳板上,然后再将烧结吸液芯a、铜/金刚石复合构型吸液芯置于烧结固定模具上模中,下壳板置于烧结固定模具下模中,并确保烧结吸液芯a均匀分布于下壳板任意两根支撑柱中间形成的通道中对应的

位置,而铜/金刚石复合构型吸液芯位于下壳板内表面中心凹腔对应的位置,锁紧固定,得到烧结固定模具,将烧结固定模具置于真空气氛或还原性气氛下于750

‑

950℃烧结,将毛细吸液芯a、铜/金刚石复合构型吸液芯固定于下壳板上,将上壳板与下壳板配合,边缘密封,焊接成型获得散热板,然后再焊接充液管,注入工质液体,使得工质液体占空腔体体积的5~80%,再将采用氩气电弧焊接法将充液管封口,获得焊接封口的散热板,最后将散热板机加工、抗氧化处理即得vc散热器。

42.优选的方案,所述抗氧化处理为于抗氧化剂内浸泡90

‑

180s,于表面生成抗氧化膜;

43.优选的方案,所述毛细吸液芯b选自丝网金属,金属粉末烧结体,金属纤维烧结体,泡沫金属其中的一种或多种。

44.优选的方案,毛细吸液芯a选自丝网金属,金属粉末烧结体,金属纤维烧结体,泡沫金属、铜/金刚石烧结骨架中的一种或多种,优选为铜/金刚石烧结骨架。

45.有益效果

46.现阶段vc散热器件采用的毛细吸液芯主要为烧结金属,丝网编织,加工微槽道吸液芯。吸液芯采用主要采用铜,铝,铁。此类金属材料吸液芯由于其本征热导率低,在vc散热器传热过程中产生了较大热阻,制约了vc散热性能的提升。本发明制备铜/金刚石复合构型散热体作为毛细吸液芯应用于vc器件,基于金刚石极高的本征热导率(1800

‑

2000w/mk);通过复合含有金刚石颗粒的铜/金刚石烧结骨架与三维联通的金刚石膜,实现了高导热金刚石零维颗粒构型与三维金刚石膜构型的综合,既发挥了三维金刚石膜连续导通的“高速导热通道作用”,又通过金刚石颗粒的加入,提高了散热体中金刚石含量。相较于传统烧结铜粉毛细吸液芯,新型吸液芯整体热阻更小,有助于提高vc器件整体传热性能。同时,本发明通过镀覆亲水层的方式,改善了烧结金刚石/铜多孔散热体与工质液体——水之间的润湿性,解决了碳材料疏水这一特性对金刚石复合材料应用于毛细吸液芯的局限。为高导热碳材料及其复合材料在相变传热器件领域的应用提出了新的解决方案。

47.另外,在本发明中,通过在下壳板的中心处设置凹腔,下壳板凹腔内吸液芯与芯片在垂直方向一致,是热流密度最大的地方,因此,在本发明中,将凹腔内设置为孔隙结构合理、导热性能优异、散热面积广、亲水性好的铜/金刚石复合构型吸液芯,可以大幅的提高整个vc散热器的散热性,而其他的地方可以根据应用情况选择普通吸液芯,在保证散热性的情况下,又节约了成本,具有非常高的应用价值。

附图说明

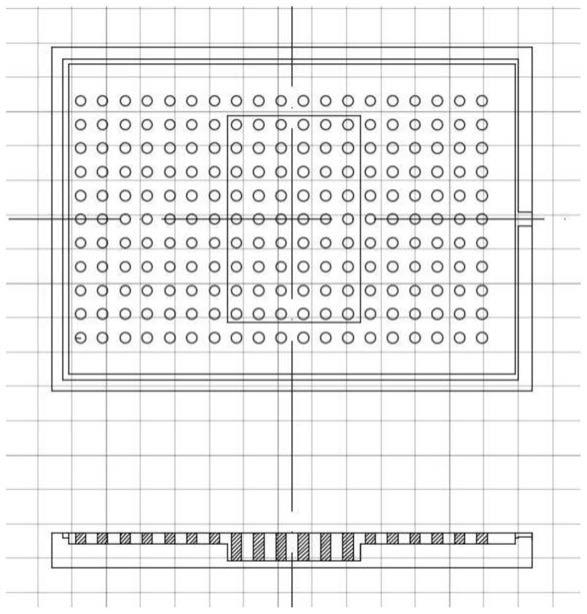

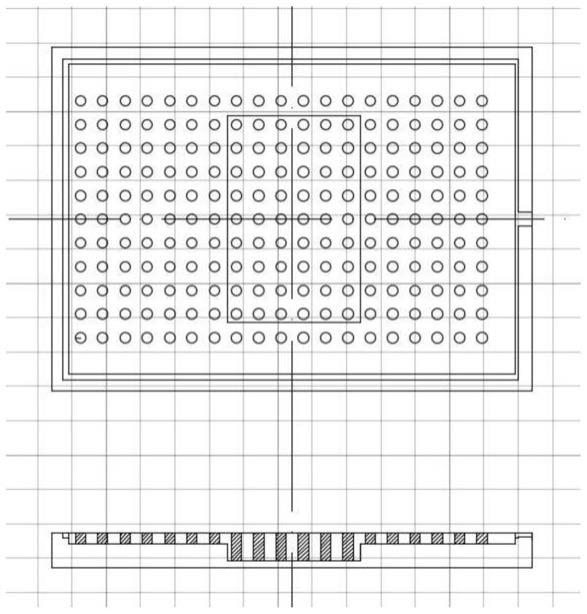

48.图1本发明下壳板上表面机加工示意图:

49.图2本发明下壳板机加工成品示意图。

具体实施方式

50.实施例1

51.铜/金刚石烧结骨架的制备:

52.取粒径为150μm(100目)的金刚石颗粒沉积cr过渡层,磁控溅射功率200w,沉积时间20min,获得厚度为2μm含cr过渡层的金刚石颗粒,然后再于含cr过镀层的金刚石颗粒表

面镀铜,具体镀铜工艺为:磁控溅射功率200w,获得厚度为2μm的铜包覆层,然后将含铜包覆层的金刚石颗粒与粒径为150μm的铜粉按质量比40:60混合,获得混合粉末,松装于石墨模具中,进行于氢气氛下烧结,烧结时,先以5℃/min的速度升温至750℃,然后再以3.3℃/h的速度升温至900℃,保温时间60min,再空冷,获得孔隙率为56%的铜/金刚石烧结体即为铜/金刚石烧结骨架,

53.铜/金刚石复合构型吸液芯的制备:

54.籽晶种植:

55.将铜金刚石烧结体分别进行丙酮(ch3coch3)超声清洗、无水乙醇(c2h5oh)超声清洗、去离子水超声清洗各10min。然后在其表面采用真空蒸镀方法溅射w过渡层,其中w过渡层厚度为100nm;再将铜衬底置于纳米金刚石悬浊液中通过超声种植籽晶30min以增强成核作用。最后用去离子水超声冲洗10min,烘干待用。

56.金刚石层沉积:

57.将表面种植籽晶的铜金刚石烧结体置于化学气相沉积室中,采用热丝cvd沉积三维连续网络金刚石。所用的热丝为的直钨丝,将直丝完全覆盖在衬底正上方,然后将预处理好的衬底放入hfcvd设备腔体内部,调整热丝

‑

基底间距(8mm)。安装完毕后,关闭舱门抽真空,然后按实验设定的气源浓度比通入氢气、甲烷,当反应气源混合均匀后,关闭抽气阀,调节微调阀将腔体内的气压调整为设定压强。然后打开电源调节电流,把热丝加热到设定温度,同时需要观察沉积室内气压,沉积完毕后,通过调节电流大小来调控沉积室温度进行降温,此时需要关闭ch4,仅使用h2来蚀刻金刚石表面的石墨相。本实例所用的沉积参数:气体比h2:ch4=98sccm:2.0sccm,沉积时间为14h。沉积压强为3kpa,沉积温度为850℃;金刚石层厚度为10

‑

30μm。

58.将表面生长了三维网络金刚石的铜金刚石烧结体置于物理气相沉积室中,采用磁控溅射沉积亲水金属层,靶材为cu,沉积功率为150w,沉积时间20min,获得厚度为2微米的cu金属亲水层,得到铜/金刚石复合构型吸液芯。

59.vc散热器的制备:

60.先加工获得尺寸为140x100x1mm的上壳板,再加工获得外形尺寸为140x100x5mm的下壳板,在下壳板机加工凹腔,凹腔尺寸为40x60x2mm,并在下壳板及凹腔表面机加工圆柱形支撑柱,支撑柱均匀分布,下壳板表面支撑柱尺寸为凹腔表面支撑柱尺寸为保证支撑柱上表面与下壳板平齐。以铜丝网编织结构作为毛细吸液芯b,将毛细吸液芯b安放于上壳板中,烧结,将毛细吸液芯b固定于上壳板上,以本实施例制备的铜/金刚石烧结骨架作为毛细吸液芯a,然后再将烧结吸液芯a、铜/金刚石复合构型吸液芯置于烧结固定模具上中,下壳板固定于下模中,并确保烧结吸液芯a位于下壳板的均匀分布于任意两根支撑柱中间形成的通道中对应的位置,而铜/金刚石复合构型吸液芯位于中心凹腔对应的位置,对上、下模锁紧固定,得到烧结固定模具,将烧结固定模具置于ar气氛下于850℃烧结,将毛细吸液芯a固定于下壳板上,将上壳板与下壳板配合,边缘密封,焊接成型获得散热板,然后再焊接充液管,注入工质液体,使得工质液体占空腔体体积的40%,再将采用氩气电弧焊接法将充液管封口,获得焊接封口的散热板,最后将散热板机加工、抗氧化处理即得vc散热器。所述抗氧化处理为在抗氧化剂中浸泡90s,表面生成抗氧化膜。抗氧化剂为铜防变色钝化剂,采购于温州奥洋科技有限公司。该vc散热器于400w加热功率测试

下,最大温差仅为9℃,等效热阻0.075℃/w,均温性能与传热性能优异。

61.实施例2

62.铜/金刚石烧结骨架的制备:

63.取粒径为250μm(60目)的金刚石颗粒沉积cr过渡层,磁控溅射功率200w,沉积时间90min,获得厚度为9μm含cr过渡层的金刚石颗粒,然后再于含cr过镀层的金刚石颗粒表面镀铜,具体镀铜工艺为:磁控溅射功率200w,沉积时间90min获得厚度为9μm的铜包覆层,然后将含铜包覆层的金刚石颗粒与粒径为150μm的铜粉按质量比50:50混合,获得混合粉末,松装于石墨模具中,进行于氢气氛下烧结,烧结时,先以300℃/h(5℃/min)的速度升温至750℃,然后再以200℃/h(3.3℃/min)的速度升温至850℃,保温时间90min,再空冷,获得孔隙率为60%的铜/金刚石烧结体。

64.铜/金刚石复合构型吸液芯的制备:

65.籽晶种植:

66.将铜金刚石烧结体分别进行丙酮(ch3coch3)超声清洗、无水乙醇(c2h5oh)超声清洗、去离子水超声清洗各10min。然后在其表面采用真空蒸镀方法溅射cr过渡层,其中cr过渡层厚度为100nm;再将铜衬底置于纳米金刚石悬浊液中通过超声种植籽晶30min以增强成核作用。最后用去离子水超声冲洗10min,烘干待用。

67.金刚石层沉积:

68.将表面种植籽晶的铜金刚石烧结体置于化学气相沉积室中,采用热丝cvd沉积三维连续网络金刚石。所用的热丝为的直钨丝,将直丝完全覆盖在衬底正上方,然后将预处理好的衬底放入hfcvd设备腔体内部,调整热丝

‑

基底间距(8mm)。安装完毕后,关闭舱门抽真空,然后按实验设定的气源浓度比通入氢气、甲烷,当反应气源混合均匀后,关闭抽气阀,调节微调阀将腔体内的气压调整为设定压强。然后打开电源调节电流,把热丝加热到设定温度,同时需要观察沉积室内气压,沉积完毕后,通过调节电流大小来调控沉积室温度进行降温,此时需要关闭ch4,仅使用h2来蚀刻金刚石表面的石墨相。本实例所用的沉积参数:气体比h2:ch4=98sccm:2.0sccm,沉积时间为14h。沉积压强为3kpa,沉积温度为850℃;金刚石层厚度为10

‑

30μm。

69.亲水层沉积:

70.将表面生长了三维网络金刚石的铜金刚石烧结体置于物理气相沉积室中,采用磁控溅射沉积亲水金属层,靶材为cr,沉积功率为150w,沉积时间90min。获得厚度为9微米的cu金属亲水层,得到铜/金刚石复合构型吸液芯。

71.vc散热器的制备:

72.先加工获得尺寸为140x100x1mm的上壳板,再加工获得外形尺寸为140x100x5mm的下壳板,在下壳板机加工凹腔,凹腔尺寸为40x60x2mm,并在下壳板及凹腔表面机加工圆柱形支撑柱,支撑柱均匀分布,下壳板表面支撑柱尺寸为凹腔表面支撑柱尺寸为保证支撑柱上表面与下壳板平齐。以铜丝网编织结构作为毛细吸液芯b,将毛细吸液芯b安放于上壳板中,烧结,将毛细吸液芯b固定于上壳板上,以本实施例制备的铜/金刚石烧结骨架作为毛细吸液芯a,然后再将烧结吸液芯a、铜/金刚石复合构型吸液芯置于烧结固定模具上中,下壳板固定于下模中,并确保烧结吸液芯a位于下壳板的均匀分布于任意两根支撑柱中间形成的通道中对应的位置,而铜/金刚石复合构型吸液芯位于中心

凹腔对应的位置,锁紧固定,得到烧结固定模具,将烧结固定模具置于ar气氛下于850℃烧结,将毛细吸液芯a固定于下壳板上,将上壳板与下壳板配合,边缘密封,焊接成型获得散热板,然后再焊接充液管,注入工质液体,使得工质液体占空腔体体积的40%,再将采用氩气电弧焊接法将充液管封口,获得焊接封口的散热板,最后将散热板机加工、抗氧化处理即得vc散热器。所述抗氧化处理为在抗氧化剂中浸泡90s,表面生成抗氧化膜。抗氧化剂为铜防变色钝化剂,采购于温州奥洋科技有限公司。该vc散热器于400w加热功率测试下,最大温差仅为11.3℃,等效热阻0.071℃/w,均温性能与传热性能优异。

73.对比例1

74.对比例1其他制备条件均与实施例1相同,不同点在于,对比例1第一阶段烧结温度为600℃,第二阶段烧结温度为750℃。在此条件下制备的多孔烧结体,由于烧结温度过低,难以形成稳固烧结颈,粉末间结合不良,未能得到具有一定机械强度稳定存在的毛细吸液芯。

75.对比例2

76.对比例2其他制备条件均与实施例1相同,不同点在于,对比例2第一阶段升温速率为16℃/min,第二阶段升温速率为6℃/min。在此条件下制备的多孔烧结体出现局部开裂,结合性能不足,未能得到具有一定机械强度且稳定存在的毛细吸液芯。

77.对比例3

78.对比例3其他制备条件均与实施例1相同,不同点在于,cvd沉积金刚石时气体比h2:ch4=85sccm:15sccm,沉积时间为14h。沉积压强为3kpa,沉积温度为850℃。结果,铜/金刚石烧结体表面未能沉积金刚石,而是沉积一层石墨,无法得到铜/金刚石复合构型吸液芯。

79.对比例4

80.对比例4其他制备条件均与实施例2相同,不同点在于,对比例3选用镀铜金刚石粒径为75微米,铜粉粒径30微米。在此条件下制备的多孔烧结体孔隙率仅为36%。将其固定于vc散热器后,在400w加热功率下,vc散热器最大温差为12.8℃,等效热阻为0.091℃/w,均温性能于传热性能均不良好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。