1.本技术要求于2019年10月25日提交的韩国专利申请第2019-0133419号的优先权的权益,通过引用将上述专利申请的整个公开内容结合在此。

2.本发明涉及一种电极组件制造方法,更具体地,涉及一种在制造电极组件时将电极和隔膜彼此层压的步骤中,同时施加热量和压力的电极组件制造方法。

背景技术:

3.能够重复充电和放电并且具有高能量密度的锂二次电池作为具有环境友好特性的新能源已经引起关注,因为锂二次电池能够显著减少化石燃料的使用并且不会由于能量的使用而产生副产物。

4.锂二次电池包括具有正极、负极和隔膜的电极组件。电极组件分为:其中正极和负极在之间插置有隔膜的状态下卷绕成圆形的果冻卷型电极组件;其中正极、隔膜和负极顺序堆叠的堆叠型电极组件;或者作为上述电极组件的组合的堆叠/折叠型或层压/堆叠型电极组件。

5.为了制造电极组件,执行堆叠电极和隔膜并且将电极和隔膜彼此粘附的层压工序。常规地,分开执行层压工序和加热工序。

6.与此相关,图1示出常规的电极组件制造工序的透视图。

7.参照图1,示出了制造由单个电极和单个隔膜构成的单电池的工序。将从电极卷20分离然后被切割的电极21设置在从隔膜卷10分离的隔膜片11上。在这种状态下,电极和隔膜片移动到加热区30,在加热区30中执行将隔膜片的热塑性材料和电极的热塑性材料熔融的工序。随后,处于堆叠状态的隔膜片11和电极21在经过使用压辊40的按压区的同时被层压,由此电极和隔膜片彼此粘附。在电极粘附至隔膜片的状态下切割隔膜片,由此完成电极组件51。

8.然而,在如上所述加热区和按压区彼此分开的情况下,存在必须提供单独的空间的问题,并且存在由于按压区缩短,所以施加较高压力,因而电极组件被损坏的问题。

9.与此相关,专利文献1公开了一种电极组件制造方法,其中该电极组件制造方法在将单元电池设置在隔膜片上的工序之前包括通过电晕放电使隔膜片的表面活化的表面处理工序,以便增加隔膜片与单元电池之间的粘附力。

10.专利文献2公开了一种制造二次电池的层压设备,该层压设备配置为对具有其中正极和负极在它们之间插置有隔膜的状态下顺序堆叠的结构的电极组件施加热量,以便层压电极组件,其中该层压设备包括:配置为给电极组件提供热量的加热单元;保护带,保护带设置在其上沿长度方向顺序布置有电极组件的幅材上方和下方,保护带配置为将从加热单元提供的热量传递至幅材;和一对压辊,一对压辊设置为对被加热单元加热的幅材传递粘附力。

11.在专利文献2中,应用可通过表面涂布和清洁单元而重复使用的保护带,从而可去除在层压工序中用于保护电极组件的被消耗的保护膜,因此可降低制造成本,这是其目的。

然而,该专利文献未公开增加电极与隔膜之间的粘附力的技术。

12.专利文献3公开了一种用于二次电池的层压设备,包括对齐装置和层压器,对齐装置包括:对齐构件,对齐构件配置为对齐电极和隔膜并且同时配置为将电极和隔膜初次粘附,以便防止电极的倾斜;和传送构件,传送构件配置为传送被初次粘附的电极和隔膜,层压器配置为将由传送构件传送的被初次粘附的电极和隔膜二次粘附,以便将电极和隔膜彼此层压。该专利文献公开了防止电极倾斜,以便防止制造出有缺陷的电极组件的技术。

13.由此可见,上述现有技术文献未提出简化电极组件制造工序、增加电极与隔膜之间的粘附力、以及将对电极组件的损坏最小化的方法。因此,对解决这些问题存在高度需求。

14.(现有技术文献)

15.(专利文献1)韩国授权专利公开第1361675号(2014.02.05)

16.(专利文献2)韩国专利申请公开第2018-0023185号(2018.03.07)

17.(专利文献3)韩国专利申请公开第2019-0056812号(2019.05.27)

技术实现要素:

18.技术问题

19.鉴于上述问题而提出了本发明,本发明的目的是提供一种通过将加热区和按压区集成,能够在简化电极组件制造工序的同时将对电极组件的损坏最小化的电极组件制造方法。

20.技术方案

21.为了实现上述目的,根据本发明的电极组件制造方法包括:步骤(a),堆叠电极和隔膜,以形成电极堆叠体;和步骤(b),在加热所述电极堆叠体的同时层压所述电极堆叠体。

22.步骤(b)可包括:使用由成对的上辊和下辊组成的加热辊(heating roller)对所述电极堆叠体施加压力和热量,以将所述电极和所述隔膜彼此层压的工序。

23.可设置有一对或更多对所述加热辊。

24.所述加热辊的温度可以是能够调节的。

25.此外,施加至各对加热辊的按压力的大小可设定为彼此不同。

26.所述加热辊可包括配置为使所述电极堆叠体首先经过的第一加热辊到从所述第一加热辊起依次设置的第n(n是2至20之间的整数)加热辊,按压力可按照所述第一加热辊到所述第n加热辊的顺序逐渐增加。

27.各对加热辊的旋转速度可以是能够调节的。

28.可在所述电极堆叠体被间接加热的加热区(heating zone)中执行步骤(b)。

29.此外,所述加热辊可在由于所述加热区的间接加热而被加热的状态下直接加热所述电极堆叠体的同时层压所述电极堆叠体。

30.所述电极组件制造方法可进一步包括在步骤(b)之后冷碾压所述电极堆叠体的步骤(c)。

31.此外,在步骤(c)中可包括至少两对冷却辊,每对冷却辊由上辊和下辊组成。

32.所述电极组件可以是由单个电极和单个隔膜构成的单个电池(single cell)、在正极与负极之间插置有隔膜的单电池(mono cell)、或在设置为使得相邻的电极具有不同

极性的三个电极之间分别插置有两个隔膜的双电池(bi-cell)。

33.在一具体示例中,可重复执行两次或更多次步骤(b)。

34.此外,本发明提供了一种通过所述电极组件制造方法制造的电极组件和包括该电极组件的二次电池。

附图说明

35.图1是示意性地示出常规的电极组件制造工序的透视图。

36.图2是示意性地示出根据本发明的电极组件制造工序的透视图。

37.图3是示出图2的电极组件制造工序的一部分的平面图。

38.图4是示出实验例的结果的图表。

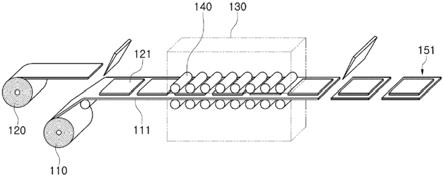

具体实施方式

39.现在,将参照附图详细描述本发明的优选实施方式,使得本发明所属领域的普通技术人员能够容易实施本发明的优选实施方式。然而,在详细描述本发明的优选实施方式的工作原理中,当本文中并入的已知功能和构造的详细描述可能会使本发明的主旨模糊不清时,则将省去该详细描述。

40.此外,整个附图中将使用相同的参考标记来表示执行相似功能或操作的部件。在整个申请中一个部件被称为连接至另一个部件的情况下,该一个部件不仅可直接连接至该另一个部件,而且该一个部件还可经由另外的部件间接连接至该另一个部件。此外,包括某一元件并不意指排除其他元件,而是指可进一步包括其他元件,除非另有说明。

41.除非特别限制,否则通过限制或添加来具体化元件的描述可应用于所有发明,并且不限制具体发明。

42.下文中,将参照附图详细描述本发明的实施方式。

43.图2是示意性地示出根据本发明的电极组件制造工序的透视图,图3是示出图2的电极组件制造工序的一部分的平面图。

44.参照图2和图3,示出了制造由单个电极和单个膜构成的单电池的工序。将从电极卷120分离然后被切割的电极121设置在从隔膜卷110分离的隔膜片111上,以形成电极堆叠体。当电极堆叠体移动到加热区130时,电极堆叠体经过加热辊140,加热辊140配置为在对电极堆叠体施加热量的同时对电极堆叠体施加压力,由此电极和隔膜片被彼此层压。

45.随后,从由彼此层压的电极和隔膜片构成的电极堆叠体切割隔膜片,从而完成电极组件151。

46.虽然图2示出了将电极堆叠在隔膜片上以形成电极堆叠体的工序,然而也可将电极堆叠在被切割为单位隔膜的隔膜上以形成电极堆叠体,然后可执行上面的层压步骤。

47.在下面的描述中,使用隔膜来形成电极堆叠体,其中隔膜不仅涵盖隔膜,而且还涵盖隔膜片。

48.此外,尽管图2和图3示出了单电池制造工序,但是根据本发明的电极组件可以是由单个电极和单个隔膜构成的单个电池(single cell)、在正极与负极之间插置有隔膜的单电池(mono cell)、或在设置为使得相邻的电极具有不同极性的三个电极之间分别插置有两个隔膜的双电池(bi-cell)。单电池和双电池的每一个都包括其中给每个电极的不与

插置在电极之间的隔膜面对的另一个表面进一步添加隔膜的构造。

49.层压步骤包括:使用由成对的上辊和下辊组成的加热辊对电极堆叠体施加压力和热量,以将电极和隔膜彼此层压的工序。由于加热辊直接加热电极和隔膜,所以可容易调节加热辊的温度,以使得加热辊的温度达到电极和隔膜中包括的热塑性材料的熔融温度,并且可提高从加热辊到电极和隔膜的热传递的效率。

50.可设置至少一对加热辊。具体地,可设置至少两对加热辊。如图2和图3中所示,可在电极和隔膜的外表面彼此直接接触地设置八对加热辊。或者,可按照电极堆叠体首先经过的第一加热辊到第n加热辊的顺序依次设置n(n是2至20之间的整数)个加热辊。

51.加热辊的温度可被调节。具体地,多对加热辊的温度可被设定为使得每对加热辊的温度不同于其他对加热辊的温度。温度可按照从第一加热辊到第n加热辊的顺序逐渐升高,或者温度可按照从第一加热辊到第n加热辊的顺序逐渐降低。或者,具有相对较高温度的各对加热辊与具有相对较低温度的各对加热辊可被交替设置。

52.或者,加热辊的温度可设定为使得配置为与电极接触的每个加热辊的温度和配置为与隔膜接触的每个加热辊的温度彼此不同。

53.在一具体示例中,施加至各对加热辊的按压力的大小可设定为彼此不同。在按压力按照第一加热辊到第n加热辊的顺序逐渐增加的情况下,在初始阶段施加至电极和隔膜的压力较低,从而可防止电极与隔膜分离。此外,由于在后端按压力足够高,所以可确保电极与隔膜之间的结合力。

54.另外,在本发明中,同时执行按压工序和加热工序,并且使用多对加热辊。对电极和隔膜施加压力的时间设定为较长,使得压力均匀地分布于电极堆叠体,从而可提高电极组件的质量。

55.与此相关,可调节各对加热辊的旋转速度,以便增加或减少对隔膜施加压力的时间。考虑到每对加热辊的温度以及电极混合物和隔膜的材料,可在层压步骤的每个时段将加热辊的旋转速度调低或调高。

56.因此,可对包括任意各种类型的电极和隔膜的电极堆叠体执行层压工序。

57.在一具体示例中,可在直接加热电极堆叠体的加热区中执行步骤(b)。

58.就是说,可以以使用在加热区以外的地方被加热的加热辊直接加热电极和隔膜的方式,或者以使用在电极堆叠体经过加热区的同时被加热的加热辊直接加热电极堆叠体的方式执行步骤(b)。

59.加热辊可在由于加热区的间接加热而被加热的状态下直接加热电极堆叠体的同时层压电极堆叠体。或者,可使用这样的方法,即,使用除了加热区的加热温度以外还被单独的能源加热的加热辊直接加热电极堆叠体。

60.本发明可进一步包括在步骤(b)之后冷碾压电极堆叠体的步骤(c),其中在步骤(c)中可包括至少两对冷却辊,每对冷却辊由上辊和下辊组成。

61.在如上所述冷碾压电极堆叠体的情况下,电极和隔膜中包括的热塑性材料从热塑性材料被加热辊加热的熔融状态恢复到固态。可调节热塑性材料的结晶形式,以便提高产品均匀性和电极组件的质量稳定性。

62.由于使用多个加热辊层压电极堆叠体,所以本发明具有延长按压时间的效果,从而施加至电极和隔膜的压力被分散,因此可抑制对电极和隔膜的损坏。此外,可重复执行两

次或更多次步骤(b),以便进一步提高上述效果。

63.下文中,将参照以下示例描述本发明。仅仅为了更易于理解本发明而提供这些示例,不应解释为限制本发明的范围。

64.《示例1》

65.将具有施加至al箔(foil)的正极混合物的正极堆叠在聚烯烃类隔膜片的一个表面上,并且在电极堆叠体在被施加0.1kgf/cm2压力的状态下以100mm/s的速度移动经过被加热至60℃的各对加热辊的同时执行层压工序。

66.为了比较基于加热辊的对数的粘附力的差异,在加热辊的对数变为1、2和3的同时执行层压工序。

67.《示例2》

68.以与示例1相同的方式执行层压工序,不同之处在于,电极堆叠体经过加热辊的速度从示例1中的100mm/s变为200mm/s。

69.《示例3》

70.以与示例1相同的方式执行层压工序,不同之处在于,电极堆叠体经过加热辊的速度从示例1中的100mm/s变为400mm/s。

71.《比较例1》

72.将具有施加至al箔(foil)的正极混合物的正极堆叠在聚烯烃类隔膜片的一个表面上,并且电极堆叠体移动经过60℃的加热区。

73.随后,在其中隔膜片上堆叠有正极的电极堆叠体移动经过配置为对电极堆叠体施加0.2kgf/cm2压力的各对加热辊之间的同时执行层压工序。

74.粘附力的测量

75.从根据示例1至示例3以及比较例1的每一个层压的电极堆叠体切割隔膜片,从而制造单元电极堆叠体。

76.将单元电极堆叠体的隔膜和正极的末端安装于utm设备(lloyd instrument lf plus),并且在测量速度设为300mm/min的状态下在相反方向上施加力的同时测量从隔膜分离正极所需的力。

77.图4示出了实验例的结果,其中示出了在不同速度下基于加热辊的对数的粘附力。

78.参照图4,可以看出随着速度增加,粘附力降低,并且随着加热辊的对数增加,粘附力增加。

79.就是说,图4示出了这样的结果,即,随着电极堆叠体经过加热辊的次数以及电极堆叠体经过加热辊的时间增加,对电极堆叠体施加压力的时间增加,从而粘附力增加。

80.另外,根据其中加热工序和按压工序分开执行的比较例1的电极堆叠体表现出与根据其中电极堆叠体以100mm/s的速度经过三对加热辊的示例1的电极组件的粘附力相似的粘附力,尽管按压力的大小是示例中按压力的大小的两倍。然而,由于根据比较例1的电极堆叠体的按压力的大小是根据示例的每个电极堆叠体的按压力的大小的两倍,所以存在在按压工序期间电极堆叠体被损坏的可能性,因此,优选使用加热辊同时施加热量和压力,如示例中那样,尽管施加相对较低的按压力,但表现出相似的粘附力。

81.此外,在加热辊的对数大于3的情况下,粘附力有望进一步增加,因此可通过增加加热辊的对数确保更高的粘附力。

82.因此,如本发明中一样,在使用多个被加热的加热辊按压电极堆叠体且同时直接加热电极堆叠体来执行层压的情况下,可简化工序。此外,即使在减小施加至电极堆叠体的压力的情况下,仍可确保较高的粘附力,从而可将对电极堆叠体的损坏最小化。

83.本发明所属领域的技术人员将理解到,基于上面的描述,在本发明的范畴内各种应用和修改是可能的。

84.(参考标号说明)

85.10、110:隔膜卷

86.11、111:隔膜片

87.20、120:电极卷

88.21、121:电极

89.30、130:加热区

90.40:压辊

91.51、151:电极组件

92.140:加热辊。

93.工业实用性

94.通过上面的描述显见的是,在根据本发明的电极组件制造方法中,当执行将电极和隔膜彼此结合的层压工序时,同时加热和按压电极和隔膜,从而与其中作为分开工序执行加热和按压的情况相比,可简化工序。

95.此外,电极和隔膜被直接加热,从而可容易调节加热区的温度,以使得加热区的温度达到构成电极和隔膜的热塑性材料的熔融温度。

96.此外,加热区和按压区被集成,从而工序在按压区中执行相对较长时间。此外,由于使用多对辊向电极和隔膜施加压力,所以可减小施加至电极和隔膜的力的大小,并且可将按压时间设定为较长,从而可防止对电极和隔膜的损坏。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。