1.本发明涉及锂电池技术领域,具体涉及一种包含补锂层的负极及其制备方法及锂电池。

背景技术:

2.在锂电池的首次充电过程中,负极表面形成的固态电解质膜层(sei)会消耗大量的锂源,将锂转化为非活性的含锂化合物,从而造成可循环锂的损失,降低电池库伦效率和电池容量。因此,为进一步提高锂离子电池的性能,通过补锂技术来改善循环性能以及提高电池能量密度是近年来的一个重要方向。

3.现有的负极补锂技术,一般都是将单质锂或者锂的混合物、化合物,通过各种方式,与负极活性物质混合,或者设置在负极活性物质层表面,但这种做法存在几个问题:1)补锂材料与负极活性物质直接接触,反应过早、过快,一方面可能造成电池过热以致出现安全问题,另一方面锂源快速消耗,也无法在电池循环后期持续补锂;2)补锂材料设置在活性物质层表面,还减少了活性物质与电解液之间的离子传输通道,对电池性能也有不利影响;3)即使对补锂材料作钝化处理或者通过增加过渡材料减少补锂材料与负极活性物质的接触面积,又可能因为增加非活性物质占用电池空间,降低电池能量密度,甚至会造成上述第2)点问题更严重。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足之处而提供一种包含补锂层的负极及其制备方法及锂电池。

5.为实现上述目的,本发明采取的技术方案为:

6.第一方面,本发明提供一种包含补锂层的负极,包括负极集流体、负极活性物质层和补锂层;所述负极集流体的至少一个表面被划分为a1区和a2区,所述a1区覆盖有补锂层,所述a2区覆盖有负极活性物质层。a1区、a2区可以是任意形状或者任意形状的组合;优选的,a1区以均匀分布的条纹或网格的形式将a2区分割,如图1、图2所示。

7.本发明提供一种负极,与现有技术相比,(1)补锂层设置在集流体上,与负极活性物质的接触面积极小,不存在过早反应导致过热以及锂源消耗过快的问题,既保证了安全性,又可以在长周期持续提供适量的锂源,提升电池循环寿命;(2)无需在负极活性物质层上设置补锂材料,不影响负极与电解液间的离子传输通道。

8.进一步地,所述负极活性物质层和补锂层直接涂敷在负极集流体表面,或者负极活性物质层和补锂层分别通过导电粘接剂粘贴在负极集流体表面。

9.进一步地,所述负极集流体选自铜箔、铁箔、钛箔、锌箔、铝箔、镍箔、碳膜、膨胀石墨膜、石墨烯膜、铜合金、铁合金、钛合金、锌合金、铝合金、镍合金、含碳合金中的一种;所述负极活性物质选自石墨类材料、硅类材料、锡类材料、金属氧化物材料中的至少一种。

10.进一步地,所述补锂层为金属锂或锂碳复合膜。所述锂碳复合膜引用专利申请号

为2021113586764所述的一种锂碳复合负极的技术,本发明中的锂碳复合膜与引用文件中的锂碳复合负极相同。本发明所述锂碳复合膜的制备工艺参照引用文件中的锂碳复合负极的制备工艺。本发明的锂碳复合膜中包含的锂碳化合物层和锂金属层既可以提高电池库伦效率,增加能量密度,又可以在电池循环过程中持续补充锂源,提升循环寿命。

11.进一步地,所述补锂层的面积为s1,所述负极活性物质层的面积为s2,补锂层与负极活性物质层的面积之比为0.015≤s1/s2≤0.5;优选的,0.05≤s1/s2≤0.2。所述补锂层的厚度为h1,所述负极活性物质层的厚度为h2,h1≤h2,1μm≤h2≤300μm。

12.进一步地,所述负极活性物质层中负极活性物质的质量百分比>30%,当补锂层为锂碳复合膜时,锂碳复合膜中锂元素的质量百分比》5%,所述补锂层中锂元素的质量占负极活性物质层中负极活性物质质量的0.2%~30%;优选的,所述负极活性物质层中负极活性物质的质量百分比>70%,当补锂层为锂碳复合膜时,锂碳复合膜中锂元素的质量百分比》40%。

13.第二方面,本发明还提供上述包含补锂层的负极的制备方法,包括在负极集流体上设置负极活性物质层的方法:将包含负极活性物质、粘结剂、导电剂、溶剂的浆料,在负极集流体上涂布、干燥成膜;既可以在涂布过程中,通过调节涂布设备使得集流体部分区域不含负极活性物质层,也可以在涂布后通过物理剥离,除去部分负极活性物质层,使得集流体部分区域不含负极活性物质层。

14.还包括将补锂层设置在负极集流体表面的方法:当补锂层为金属锂时,将金属锂通过冷压或者热压的方式,在干燥气氛或者惰性气氛保护下,与集流体上不含负极活性物质层的部分区域结合。

15.当补锂层为锂碳复合膜时,采用导电粘结剂,在干燥气氛或者惰性气氛保护下,将锂碳复合膜粘贴在集流体上不含负极活性物质层的部分区域;所述导电粘结剂的电阻率<106欧姆.厘米;优选的,所述导电粘结剂的电阻率<102欧姆.厘米;

16.第三方面,本发明还提供上述包含补锂层的负极的第二种制备方法,包括第二种在负极集流体上设置负极活性物质层的方法:将包含负极活性物质的浆料,在塑料或者金属基底上涂布、干燥成膜;通过剥离的方式除去基底,获得负极活性物质层;采用导电粘结剂,将负极活性物质层粘贴到集流体上不含补锂层的区域;

17.进一步地,包含负极活性物质的浆料包括负极活性物质、水性粘结剂、导电剂和水;或者包括负极活性物质,pvdf、导电剂、nmp;或者包括负极活性物质、树脂、导电剂和溶剂,所述树脂包括聚苯乙烯、聚苯乙烯丁二烯共聚物、聚乙烯中的至少一种,所述溶剂包括苯、甲苯、二甲苯、三甲苯、四甲苯中的至少一种;

18.第四方面,本发明还提供上述包含补锂层的负极的第三种制备方法,采用锂碳复合膜中的导电碳膜作为负极集流体,通过物理剥离、激光烧蚀等方式,除去导电碳膜部分区域的锂碳化合物层、锂金属层,保留的锂碳化合物层、锂金属层作为补锂层,在不含补锂层的区域设置负极活性物质层,方法与第三方面的方法相同。所述锂碳复合膜引用专利申请号为2021113586764所述的一种锂碳复合负极的技术,本发明中的锂碳复合膜与引用文件中的锂碳复合负极相同。本发明所述锂碳复合膜的制备工艺参照引用文件中的锂碳复合负极的制备工艺。

19.第五方面,本发明还提供一种锂电池,包括正极、负极、电解液及设置在正极和负

极之间的隔离膜,所述负极为上述的包含补锂层的负极。

20.进一步地,当正极活性物质为磷酸铁锂时,所述负极的补锂层在正极的投影面为b1区,所述正极的b1区不含正极活性物质。发明人通过研究发现,当正极活性物质为磷酸铁锂,负极补锂层在正极的投影面包含正极活性物质时,补锂层消耗过快,不利于长周期补锂。

21.与现有技术相比,本发明的有益优点在于:1)补锂层设置在集流体上,与负极活性物质的接触面积极小,不存在过早反应导致过热以及锂源消耗过快的问题,既保证了安全性,又可以在长周期持续提供适量的锂源,提升电池能量密度、循环寿命;2)无需在负极活性物质层上设置补锂材料,不影响负极与电解液间的离子传输通道;3)与其它负极补锂技术相比,本发明对现有的锂电池生产工艺影响极小,原有的材料、设备仍然适用,有利于放大推广。

附图说明

22.图1为本发明负极集流体上补锂层与负极活性物质层的分布的一种实施方式的示意图;

23.图2为本发明负极集流体上补锂层与负极活性物质层的分布的另一种实施方式的示意图;

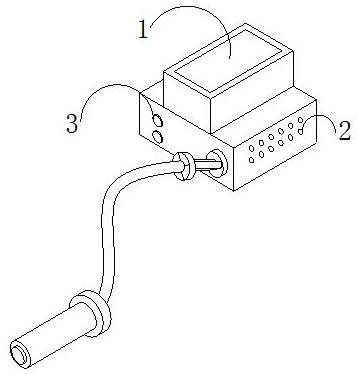

24.图3为本发明含补锂层的负极的一种实施方式的结构示意图;

25.图4为包含本发明含补锂层的负极的锂电池的一种实施方式的结构示意图;

26.图5为本发明实施例1、2和对比例1所制得锂电池容量密度循环特性图。

27.1-铜箔,2-导电粘结剂,3-补锂层,4-负极活性物质层,5-隔离膜及电解液,6-正极。

具体实施方式

28.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

29.本发明提供一种包含补锂层的负极,包括负极集流体、负极活性物质层和补锂层;所述负极集流体的至少一个表面被划分为a1区和a2区,所述a1区覆盖有补锂层,所述a2区覆盖有负极活性物质层。

30.所述补锂层可以是金属锂,也可以是锂碳复合膜。优选的,所述补锂层选用锂碳复合膜。所述锂碳复合膜引用专利申请号为2021113586764所述的一种锂碳复合负极的技术,本发明中的锂碳复合膜与引用文件中的锂碳复合负极相同。本发明所述锂碳复合膜的制备工艺参照引用文件中的锂碳复合负极的制备工艺。

31.在一些实施例中,所述锂碳复合膜包括导电碳膜、锂碳化合物层和锂金属层。所述导电碳膜的厚度为5μm~200μm,密度为0.1g/cm3~2.2g/cm3,电阻率<0.01ω

·

cm。所述锂碳化合物层的厚度为2nm~2μm,所述锂金属层的厚度为1μm~300μm。

32.在一些实施例中,所述导电碳膜的材料可以选用人造石墨膜、石墨化的聚酰亚胺膜、石墨化的聚丙烯腈膜中的一种,也可以由膨胀石墨蠕虫或石墨烯中的至少一种制成;优选地,所述导电碳膜由膨胀石墨蠕虫或石墨烯中的至少一种制成。

33.在一些实施例中,所述导电碳膜的制备方法,包括以下步骤:

34.s1:选用膨胀石墨蠕虫、石墨烯中的至少一种,与溶剂混合制成浆料;

35.s2:将浆料在基材上制膜,然后在60℃~180℃下处理1min~2h,然后将基材去掉,将膜在180℃~1000℃、惰性气氛中处理0.5h~10h,然后冷却至室温;

36.s3:在干燥气氛下,将膜压制成所述导电碳膜。

37.在一些实施例中,所述锂碳复合膜可以采用以下制备方法制得,包括以下步骤:

38.(a)在惰性气氛中,将干燥的导电碳膜浸入到180℃~500℃的熔融金属锂液中,保持1s~60min,取出;

39.(b)将步骤(a)制得的膜片表面进行刮削;控制锂金属层厚度为1μm~300μm;所述锂碳化合物层在导电碳膜与锂金属层之间的界面生成;

40.(c)然后将膜片冷却至室温,即得所述锂碳复合膜。

41.在一些实施例中,所述补锂层的面积为s1,所述负极活性物质层的面积为s2,补锂层与负极活性物质层的面积之比为0.015≤s1/s2≤0.5;所述补锂层的厚度为h1,所述负极活性物质层的厚度为h2,h1≤h2,1μm≤h2≤300μm。

42.在一些实施例中,所述负极活性物质层中负极活性物质的质量百分比>30%,当补锂层为锂碳复合膜时,锂碳复合膜中锂元素的质量百分比》5%,所述补锂层中锂元素的质量占负极活性物质层中负极活性物质质量的0.2%~30%。

43.实施例1

44.本发明提供一种包含补锂层的负极及其制备方法及锂电池的实施方式。

45.将人造石墨、sbr、cmc、导电碳黑、水配制成负极浆料,通过涂布的方式在铜箔上制备负极活性物质层,干燥后,裁切成所需尺寸;随后通过剥离的方式,除去部分负极活性物质层,露出部分铜箔。

46.选用锂碳复合膜作为补锂层,所述锂碳复合膜引用专利申请号为2021113586764所述的一种锂碳复合负极的技术,本发明中的锂碳复合膜与引用文件中的锂碳复合负极相同。本发明所述锂碳复合膜的制备工艺参照引用文件中的锂碳复合负极的制备工艺。

47.在惰性气氛保护下,将锂碳复合膜裁切成所需尺寸,导电碳膜不含锂金属的一面与铜箔上不含负极活性物质层的部分区域用导电粘结剂粘合,导电粘结剂电阻率<102欧姆.厘米,即得到所述包含补锂层的负极,如图3所示。

48.将负极极片与磷酸铁锂正极夹入隔膜,注入电解液后装配成扣电池,如图4所示。

49.负极活性物质采用克容量为340mah/g的人造石墨,正极活性物质采用克容量为150ma/g的磷酸铁锂,其余粘结剂、导电剂、电解液、集流体、隔离膜等选用本领域技术人员所公知的各种材料及制备工艺。各项参数如表1所示,电池性能如图5所示。

50.实施例2

51.与实施例1相比,区别在于,实施例2的补锂层采用金属锂,负极的制备方法如下:

52.将人造石墨、sbr、cmc、导电碳黑、水配制成负极浆料,通过涂布的方式在铜箔上制备负极活性物质层,干燥后,裁切成所需尺寸;随后通过剥离的方式,除去部分负极活性物质层,露出部分铜箔。

53.选用金属锂为补锂层,将金属锂通过冷压的方式,在惰性气氛保护下,与集流体上不含负极活性物质层的部分区域结合。各项参数如表2所示,电池性能如图5所示。

54.对比例1

55.与实施例1相比,区别在于,对比例1电池负极不含补锂层,采用以下方式制备:

56.将人造石墨、sbr、cmc、导电碳黑、水配制成负极浆料,通过涂布的方式在10微米铜箔上制膜、烘工并裁切成所需尺寸。各项参数如表3所示,电池性能如图5所示。

57.表1

[0058][0059][0060]

表2

[0061][0062]

表3

[0063][0064][0065]

由图5及表1、2、3的数据可以看出,在常规正负极的基础上,加入本发明的补锂层,有效提高了电池库伦效率、循环寿命。

[0066]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。