1.本发明涉及一种用于旋转电机的磁路中的磁性楔、使用所述磁性楔的旋转电机、及所述磁性楔的制造方法。

背景技术:

2.在一般的径向间隙型旋转电机中,将固定子(以下为定子)与旋转体(转子)同轴地配置,在转子周围的定子上沿周向等间隔地配置有卷绕了线圈的多个齿。另外,有时在齿的转子侧前端以将相邻的齿的前端连接的方式配置磁性楔。此外,在此情况下,磁性楔与线圈零件等不同,磁性楔自身不卷绕线圈而被使用。

3.通过配置此种磁性楔,可对从转子到达线圈的磁通进行磁屏蔽,从而可抑制线圈的涡流损失。另外,通过配置磁性楔,可使定子与转子之间的间隙内磁通分布(特别是周向的磁通分布)平稳,使转子的旋转顺畅。如此,通过配置磁性楔,可制成高效率、高性能的旋转电机。

4.另外,作为从前的磁性楔,已知有利用环氧树脂将铁粉与玻璃布固体化而成的磁性楔(例如,专利文献1)。所述磁性楔通过利用环氧树脂将铁粉的粒子间隔绝来提高电阻,通过使玻璃布分散来提高强度。

5.另外,作为相对磁导率大的磁性楔,已知有利用树脂将fe-si合金粉末固体化而成的磁性楔(例如,专利文献2)。

6.现有技术文献

7.专利文献

8.专利文献1:日本专利特开昭62-77030号公报

9.专利文献2:wo2018/008738号公报

技术实现要素:

10.发明所要解决的问题

11.关于磁性楔,为了对线圈良好地进行磁屏蔽,期望相对磁导率高,并且为了抑制由线圈或转子的交流磁场引起的涡流损失,期望电阻高。除此之外,由于通过所述交流磁场对配置于旋转电机的磁性楔施加弯曲应力,因此期望弯曲强度高。

12.在专利文献1中,公开了一种电阻率为103ω

·

cm左右、三点弯曲强度为25kgf/mm2左右的磁性楔。但是,为了满足低损失、高可靠性等要求,期望进一步高电阻化、高强度化。

13.另外,专利文献2的磁性楔虽然相对磁导率高、磁屏蔽性良好,但是由于仅利用树脂将合金粉末固体化,因此在弯曲强度等可靠性方面也存在问题。

14.因此,在本发明中,提供一种电阻与弯曲强度高的磁性楔、使用所述磁性楔的旋转电机、及所述磁性楔的制造方法。

15.解决问题的技术手段

16.本发明的磁性楔具有多个铁基软磁性粒子,

17.所述多个铁基软磁性粒子含有比铁更容易氧化的元素m,并且由包含所述元素m的氧化物相粘结。

18.另外,在所述磁性楔中,所述元素m优选为al、si、cr、zr及hf中的至少一种。

19.另外,在所述磁性楔中,优选为fe-al-cr系合金粒子。

20.另外,在所述磁性楔中,优选为在表面形成有电绝缘性被覆物。

21.另外,本发明的旋转电机使用所述任一种磁性楔。

22.另外,本发明的磁性楔的制造方法包括:将含有比铁更容易氧化的元素m的铁基软磁性粒子与粘合剂混合而制成混合物的工序;对所述混合物进行加压成形而制成成形体的工序;以及对所述成形体实施热处理而制成压实体的工序,所述压实体在所述铁基软磁性粒子的粒子间具有将所述铁基软磁性粒子彼此粘结的所述铁基软磁性粒子的表面氧化物相。

23.发明的效果

24.根据本发明,可提供一种电阻与弯曲强度高的磁性楔、使用所述磁性楔的旋转电机、及所述磁性楔的制造方法。

附图说明

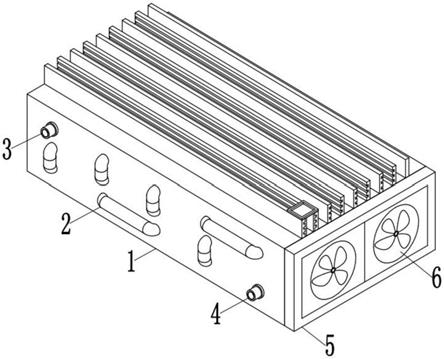

25.图1是本发明的第一实施方式的磁性楔的外观示意图。

26.图2是本发明的第一实施方式的磁性楔的剖面的放大示意图。

27.图3是本发明的第二实施方式的磁性楔的剖面的放大示意图。

28.图4是本发明的第三实施方式的旋转电机的示意图。

29.图5是本发明的第三实施方式的另一例旋转电机的示意图。

30.图6是本发明的第三实施方式的又一例旋转电机的示意图。

31.图7是与本发明的第四实施方式的磁性楔的制造方法相关的工序流程。

32.图8是与本发明的第五实施方式的磁性楔的制造方法相关的工序流程。

33.图9是表示实施例的剖面组织的扫描电子显微镜(scanning electron microscope,sem)照片。

34.图10是表示实施例与比较例的直流磁化曲线的图表。

35.图11是表示实施例的铁损的图表。

36.图12是电磁场分析中使用的旋转电机的模型图。

37.图13是表示旋转电机的电磁场分析结果的图表。

38.图14是表示实施例与比较例的三点弯曲强度的温度依存性的图表。

39.图15是表示实施例与比较例的220℃下的加热减量的图表。

40.图16是表示实施例与比较例的290℃下的加热减量的图表。

具体实施方式

41.以下,参照附图对本发明的实施方式进行详细说明。

42.本发明的磁性楔具有多个铁基软磁性粒子,所述多个铁基软磁性粒子含有比铁更容易氧化的元素m,并且由包含所述元素m的氧化物相粘结。

43.如图1的示意图所示,磁性楔100例如呈剖面为矩形的长条形状。而且,如后面的实

施方式中说明那样,磁性楔100以将齿的转子侧前端连接的方式配置于旋转电机,且使长条的长边方向与旋转电机的旋转轴平行而配置。因此,磁性楔100的形状依存于与齿的连接形态而变化,有时还在长边棱线上设置阶差或锥形,或者切入切口,有时还将剖面设为例如梯形那样的多边形或异形。此外,关于磁性楔100的概略尺寸,例如长度方向为20mm至300mm、宽度方向(磁路方向)为2mm~20mm、厚度为1mm~5mm左右。

44.(第一实施方式)

45.图2是本实施方式的磁性楔100的剖面的放大示意图。磁性楔100包含多个铁基软磁性粒子,更具体而言,是含有比铁更容易氧化的元素m的多个铁基软磁性粒子1的压实体。而且,在压实体的粒子间具有空隙2、及将铁基软磁性粒子1彼此粘结的铁基软磁性粒子的表面氧化物相3。所述表面氧化物相是包含元素m的氧化物相。

46.此处,铁基软磁性粒子1是与其他元素相比fe的含量以质量比计最多的软磁性合金粒子,也可设为含有co或ni的软磁性合金粒子。但是,co或ni的含量不会超过fe的含量。

47.通过减小铁基软磁性粒子1的粒径,对于降低磁性楔100自身中产生的涡流损失而言有利,另一方面,若粒径小,则粒子的制造自身有可能变得困难。因此,在磁性楔100的剖面观察像中,铁基软磁性粒子1的各粒子的最大径的平均优选为0.5μm以上、15μm以下,更优选为0.5μm以上、8μm以下。另外,最大径超过40μm的粒子个数比率优选为小于1.0%。

48.此外,所谓此处所述的铁基软磁性粒子1的各粒子的最大径的平均是研磨磁性楔100的剖面并进行显微镜观察,读取在一定面积的视野内存在的30个以上粒子的最大径而得的它们的平均值。

49.另外,空隙2与表面氧化物相3存在于铁基软磁性粒子1的粒子间,由此可扩大铁基软磁性粒子1的平均粒子间隔,从而提高磁性楔100的电阻。

50.除此之外,通过调整空隙2与表面氧化物相3相对于磁性楔整体的体积比率,也可调整磁性楔100的相对磁导率。换言之,空隙2与表面氧化物相3相对于磁性楔整体的体积比率和铁基软磁性粒子1的体积比率(以下,称为占空系数)处于互补的关系,因此通过调整铁基软磁性粒子1的占空系数,也可调整磁性楔100的相对磁导率。

51.占空系数由磁性楔100的密度相对于铁基软磁性粒子1的真密度的比例(相对密度)定义。占空系数可如后面的实施方式中说明那样,根据混合物的成形压或者成形体的热处理温度来调整。

52.此外,所谓相对磁导率是在磁性楔100的直流b-h曲线中,将施加磁场160ka/m下的磁通密度的值(单位:t)除以磁场的值(即160ka/m),进而除以真空的磁导率(4π

×

10-7

h/m)而得的值μ。另外,作为相对磁导率,有时还使用将以磁性楔100的饱和磁通密度的1/10以下的励磁水平且以磁性楔100的自然共振频率的1/10以下的频率(包括直流在内)测定所得的磁化曲线(所谓的小磁滞回线(minor loop))的斜率除以真空的磁导率(4π

×

10-7

h/m)而得的值μi。所谓自然共振频率是相对磁导率的虚数部成为极大时的频率,在出现多个极大的情况下,采用最靠低频率侧的频率。

53.磁性楔100的相对磁导率越高,磁屏蔽效果越提高,损失越降低。另一方面,若相对磁导率过高,则磁通不会从齿流向转子而在齿间短路,从而旋转电机的转矩下降。此种效果还依存于磁性楔100的厚度,即便是相对磁导率高的磁性楔,也可通过减薄来调整磁阻,从而以某种程度兼顾损失降低与转矩。另外,若磁性楔100过厚,则会相应地压迫线圈设置空

间,而欠佳。由于本实施方式的磁性楔的强度高,因此特别适宜的是减薄。因此,磁性楔100的厚度例如可设为3mm以下。

54.为了即便磁性楔100的厚度为3mm以下也维持由磁屏蔽带来的损失降低效果,磁性楔100的相对磁导率μ优选为4以上(以μi计为5以上),更优选为7以上(以μi计为10以上)。为此,磁性楔100中的铁基软磁性粒子1的占空系数优选为30%以上,更优选为50%以上。

55.另一方面,若使磁性楔100过薄,则耐载荷下降而有可能陷入强度不足。就所述观点而言,磁性楔100的厚度优选为0.5mm以上,更优选为1mm以上。为了即便磁性楔100的厚度为1mm以上也抑制旋转电机的转矩下降,磁性楔100的相对磁导率μ优选调整为8.0以下(以μi计为65以下),更优选调整为7.5以下(以μi计为50以下)。而且,进而优选调整为7.0以下(以μi计为35以下)。为此,磁性楔100中的铁基软磁性粒子1的占空系数优选为小于90%,更优选为85%以下。而且,进而优选为80%以下。

56.另外,铁基软磁性粒子1是含有比铁更容易氧化的元素m的粒子。此处,所谓“比铁更容易氧化的元素m”是指氧化物的标准生成吉布斯能(gibbs energy)比fe2o3低的元素。满足所述条件的元素可作为元素m进行选择,由于强烈的反应性或毒性小,容易制造磁性楔100,因此优选为从al、si、cr、zr、hf中选择。

57.通过含有此种元素m,可容易地形成将铁基软磁性粒子1彼此牢固地粘结的良好的表面氧化物相3。具体而言,通过在成形后将多个铁基软磁性粒子1氧化,可容易地形成元素m的含量比铁基软磁性粒子1的内部高的表面氧化物相3。特别是在选择al作为元素m的情况下,可获得极其良好的表面氧化物相3,因此优选。

58.此种表面氧化物相3在化学上稳定且电阻高,与铁基软磁性粒子1强力密接而成为牢固的表面氧化物相。即,可将铁基软磁性粒子1的粒子间隔绝而制成电阻高的磁性楔100,并且可将铁基软磁性粒子1彼此牢固地粘结而制成弯曲强度高的磁性楔100。

59.此处,磁性楔100的电阻越高越优选,以体积电阻率的值计,优选为10ω

·

cm以上,更优选为20ω

·

cm以上,进而优选为100ω

·

cm以上。而且,更进一步优选为1000ω

·

cm以上。

60.另外,磁性楔100的弯曲强度也是越高越优选,以三点弯曲强度的值计,优选为150mpa以上,更优选为200mpa以上。而且,进而优选为250mpa以上。

61.此处,若表面氧化物相3的厚度薄,则粒子彼此的电隔绝变小,磁性楔100的电阻下降,并且相对磁导率变高,仅通过调整空隙2的体积率,有可能无法将相对磁导率调整为所期望的值。另一方面,若厚,则相对磁导率变低,磁屏蔽效果有可能变弱。因此,表面氧化物相3的厚度优选为设为例如0.01μm~1.0μm。由此,可制成电阻与弯曲强度高、相对磁导率得到调整的磁性楔100。

62.另外,若铁基软磁性粒子1中所含有的元素m的量过少,则即便将铁基软磁性粒子1氧化,也难以形成元素m的含量比铁基软磁性粒子1的内部高的、良好的表面氧化物相3,若铁基软磁性粒子1中所含有的元素m的量过多,则fe浓度稀薄,因此铁基软磁性粒子1的饱和磁通密度与居里温度有可能下降。

63.因此,铁基软磁性粒子1中所含有的元素m的量优选为设为1.0质量%以上、20质量%以下。由此,可容易地形成良好的表面氧化物相3,从而可将铁基软磁性粒子1的饱和磁通密度与居里温度维持得高。即,可制成电阻与弯曲强度高、磁屏蔽性高的磁性楔100。

64.另外,元素m不仅可选择一种,而且也可以al与cr、si与cr等的组合选择两种以上。例如,也可选择al与cr此两种,而将铁基软磁性粒子1制成fe-al-cr系合金粒子。由此,即便是相对较少的al量,也可形成元素m的含量的合计比铁基软磁性粒子1的内部高的、良好的表面氧化物相3。即,可制成弯曲强度高、相对磁导率得到调整的磁性楔100。此外,所谓fe-al-cr系合金是含量次于fe多的元素为cr及al(顺序不同)的合金,也可以比fe、cr、al少的量包含其他元素。fe-al-cr系合金的组成并不特别限定于此,例如,作为al的含量,优选为2.0质量%以上,更优选为5.0质量%以上。就获得高饱和磁通密度的观点而言,al的含量优选为10.0质量%以下,更优选为6.0质量%以下。另外,cr的含量优选为1.0质量%以上,更优选为2.5质量%以上。就获得高饱和磁通密度的观点而言,cr的含量优选为9.0质量%以下,更优选为4.5质量%以下。

65.此外,在选择两种以上的元素作为所述元素m的情况下,它们的含量的合计与选择一种的情况同样地,优选设为1.0质量%以上20质量%以下。

66.另外,铁基软磁性粒子1也可设为添加有所述元素m以外的元素的粒子。但是,这些添加元素优选为以比元素m少的量添加。进而,也可设为利用化学方法或热处理等进行了表面处理的粒子。另外,铁基软磁性粒子1也可包括组成不同的多种铁基软磁性粒子。

67.另外,表面氧化物相3也可设为除了元素m以外,还含有fe或其他元素的表面氧化物相3,元素m或fe等的元素浓度在表面氧化物相3的内部未必需要均匀。即,针对每个粒界,元素浓度也可不同。

68.如以上所说明那样,通过制成具有铁基软磁性粒子1与表面氧化物相3的磁性楔100,可制成电阻与弯曲强度高的磁性楔100。而且,通过这些结构与空隙2,可制成电阻与弯曲强度高、相对磁导率得到调整的磁性楔100。

69.关于从前的磁性楔,由于使铁粉分散在环氧树脂中,利用环氧树脂将软磁性粒子彼此粘结,因此在高温下的环境中,树脂软化而粘结强度有可能下降。即,若在旋转电机这样的高温下使用,则弯曲强度有可能产生问题。与此相对,本实施方式的磁性楔100不是利用树脂而是利用表面氧化物相3将粒子彼此接合,因此可抑制在高温下粒子彼此的粘结强度下降,从而可提供即便在高温下弯曲强度也高的磁性楔100。例如,可使从室温(25℃)升温至150℃时的三点弯曲强度的下降率小于5%,更优选为小于3%。进而,也可使从室温(25℃)升温至200℃时的三点弯曲强度的下降率小于10%,更优选为小于5%。

70.另外,如上所述,由于从前的磁性楔中包含树脂,因此存在如下问题:若长时间暴露在高温环境下,则树脂会分解劣化而引起不可逆的强度下降及尺寸减少。与此相对,在本实施方式的无树脂的磁性楔100中不会产生此种问题。在这一点上,也可提供耐热性与长期可靠性优异的磁性楔100。例如,可使在180℃下经过1000小时后的质量的减量率小于0.05%,更优选为小于0.03%。另外,也可使在220℃下经过450小时后的质量的减量率小于0.1%,更优选为小于0.05%。进而,也可使在290℃下经过240小时后的质量的减量率小于1%,更优选为小于0.5%。

71.另外,旋转电机的耐热温度虽然根据用途或规格而不同,但是在标准上有时设定为155℃或180℃。除此之外,在一部分旋转电机中,有时还上升至200℃左右。本实施方式的磁性楔100即便在高温下也可维持优异的弯曲强度,因此也可适宜地用于迄今为止无法设置磁性楔的、最高温度超过180℃的旋转电机、甚至超过200℃那样的旋转电机。

72.另外,本实施方式的磁性楔100优选为以所述压实体为基体,在其表面形成有电绝缘性被覆物。由此,可进一步提高磁性楔100的电阻与强度,并且抑制粒子从压实体表面脱落,从而制成可靠性高的磁性楔100。对于被覆物,为了抑制涡流损失,优选为由树脂或氧化物所得的电绝缘性被覆物,例如可采用由环氧树脂所得的粉体涂层、或由清漆或硅树脂的含浸所得的封孔处理被覆物、或者含浸金属醇盐并利用溶胶-凝胶法所得的无机物的封孔处理被覆物。这些中,就避免树脂的高温劣化的观点而言,特别优选为利用溶胶-凝胶法所得的无机物的封孔处理被覆物。

73.(第二实施方式)

74.接着,对本发明的第二实施方式的磁性楔200进行说明。此外,本实施方式的磁性楔200与第一实施方式的磁性楔100仅压实体的粒子结构不同,因此仅使用放大示意图进行说明。另外,由于与第一实施方式相同的结构的作用效果相同,因此标注相同的符号并省略说明。

75.图3是磁性楔200的放大示意图。磁性楔200是含有比铁更容易氧化的元素m的多个铁基软磁性粒子1与多个非磁性粒子4的压实体。多个铁基软磁性粒子由包含元素m的氧化物相粘结。在图3所示的例子中,在多个铁基软磁性粒子1与多个非磁性粒子4的粒子间,具有将粒子彼此粘结的粒子的表面氧化物相5、即铁基软磁性粒子1或者非磁性粒子4的表面氧化物相5、及空隙6。

76.非磁性粒子4是显示非磁性的粒子,所谓此处所述的“非磁性”是指在室温下非强磁性。具体而言,是指在室温下显示顺磁性、反磁性、反强磁性中的任一种磁性的粒子。另外,非磁性粒子4可为金属,也可为氧化物等非金属。

77.而且,非磁性粒子4存在于铁基软磁性粒子1的粒子间,由此可扩大铁基软磁性粒子1的平均粒子间隔,且通过退磁场效应,可降低磁性楔200的相对磁导率。即,通过调整非磁性粒子4的含量,可制成相对磁导率得到调整的磁性楔200。

78.此外,若非磁性粒子4的粒径大,则有可能阻碍铁基软磁性粒子1彼此的粘结或相对磁导率有可能变得过低。另一方面,若粒径小,则粒子的制造自身有可能变得困难。因此,在磁性楔200的剖面观察像中,非磁性粒子4的各粒子的最大径的平均优选为0.5μm以上15μm以下,更优选为0.5μm以上8μm以下。另外,最大径超过40μm的粒子个数比率优选为小于1.0%。由此,可制成维持强度同时且相对磁导率得到调整的磁性楔200。

79.另外,非磁性粒子4的平均粒径优选为小于铁基软磁性粒子1的平均粒径。由此,非磁性粒子4容易进入铁基软磁性粒子1的粒子间,而可使铁基软磁性粒子1的粒子间距离更均匀,从而制成显示稳定的磁特性的磁性楔200。

80.另外,非磁性粒子4的种类并不特别限定于此,优选为包含铁基软磁性粒子1中所含的元素m、即比铁更容易氧化的元素m的粒子。例如,可包含选自al、si、cr、zr、hf中的元素m。通过包含此种元素m,可在非磁性粒子4的表面形成类似于铁基软磁性粒子1的表面的良好的表面氧化物相,而可将铁基软磁性粒子1与非磁性粉末2的粒子间、或者非磁性粉末2的粒子间牢固地粘结,从而制成弯曲强度高的磁性楔200。

81.此处,通过具有表面氧化物相5,而将铁基软磁性粒子1的粒子间隔绝,从而可制成电阻高的磁性楔200。另外,表面氧化物相5是铁基软磁性粒子1的表面氧化物相3与非磁性粒子4的表面氧化物相接合而一体化而成,且成为因邻接的粒子而成分不同的相。但是,通

过在铁基软磁性粒子1与非磁性粒子4中含有相同的元素m,可将表面氧化物相5设为以元素m为主体的、更均质的表面氧化物相5。由此,可将铁基软磁性粒子1及非磁性粉末2的粒子间牢固地粘结,从而制成弯曲强度高的磁性楔200。

82.另外,非磁性粒子4可设为元素m单体的粒子,也可设为包含元素m的氧化物粒子,还可设为含有元素m的合金粒子。在设为合金粒子的情况下,优选为设为fe基的合金粒子,与铁基软磁性粒子相比,提高元素m的浓度,将粒子的居里温度设为室温以下,优选为设为-20℃以下。而且,进而优选为设为-100℃以下。

83.作为fe基的合金粒子,例如优选为包含al或cr中的至少一者的金属粒子,更优选为选择al与cr此两种元素m,制成fe-al-cr系合金粒子。由此,可形成良好的表面氧化物相5,从而可制成弯曲强度高的磁性楔200。

84.本实施方式的磁性楔200与第一实施方式的磁性楔100同样地,是电阻与弯曲强度高、相对磁导率得到调整的磁性楔200,通过具有非磁性粒子4,可在粒子间不增加空隙2的情况下调整铁基软磁性粉末1的平均粒子间隔。由此,可制成在不损及弯曲强度的情况下相对磁导率得到调整的磁性楔200。因此,在第一实施方式的磁性楔100中,在强度方面等无法实现所期望的规格的情况下,基于本实施方式的磁性楔200是有效的。

85.(第三实施方式)

86.接着,对本发明的第三实施方式的旋转电机300进行说明。

87.图4是旋转电机300的示意图,且示出了旋转电机300的与旋转轴垂直的剖面结构。旋转电机300是径向间隙型旋转电机,且同轴地配置有定子31与转子32。而且,在定子31,沿周向等间隔地配置有卷绕了线圈33的多个齿34。

88.在本实施方式的旋转电机300中,在齿34的转子32侧前端,以将相邻的齿34的前端连接的方式配置有第一实施方式的磁性楔100或者第二实施方式的磁性楔200。

89.此处,齿34的相对磁导率与饱和磁通密度通常设计得比磁性楔100或磁性楔200的相对磁导率与饱和磁通密度高。由此,到达磁性楔100或磁性楔200的来自转子32的磁通经由磁性楔100或磁性楔200流入齿34,到达线圈的磁通被抑制,从而可降低线圈中产生的涡流损失。另外,在驱动旋转电机时,由线圈电流产生的齿34内的磁通虽然大部分隔着间隙流入转子32,但一部分被磁性楔诱导而沿周向扩展。由此,定子31与转子32之间的间隙内磁通分布变得平稳,例如在转子32配置有永久磁铁的旋转电机中,可抑制齿槽效应(cogging),进而可降低转子32中产生的涡流损失。另外,例如在转子32配置有笼形导体的感应型旋转电机中,可降低二次铜损。如以上所述,通过将基于本发明的磁性楔100或磁性楔200配置于旋转电机,可降低损失,从而制成高效率、高性能的旋转电机300。

90.磁性楔100或磁性楔200的厚度(旋转电机的径向的尺寸)能够如上所述那样根据与磁导率的平衡而适当设定,若过薄,则除了强度下降以外,作为磁性楔的效果也减弱,因此厚度优选为1mm以上。另一方面,若过厚,则除了压迫线圈33的空间而成为铜损增大的一个原因以外,磁性楔100或磁性楔200的体积也增大,因此磁性楔自身中产生的损失(铁损)也增大。因此,厚度优选为5mm以下,更优选3mm以下,进而优选为2mm以下。

91.磁性楔100或磁性楔200的宽度(旋转电机的周向的尺寸)根据邻接的齿34的间隔而适当设定,优选为处于2mm至20mm的范围。

92.磁性楔100或磁性楔200的长度(旋转电机的轴向的尺寸)也基本上根据定子31的

厚度(轴向长度)而适当设定,若过长,则除了制作自身变得困难以外,在安装到旋转电机时也容易折断,而作业性变差。因此,长度优选为300mm以下,更优选为200mm以下,进而优选为100mm以下。另一方面,若过短,则在安装到旋转电机时作业会变得繁杂,而欠佳。就所述观点而言,长度优选为25mm以上,更优选为50mm以上。

93.另外,磁性楔100或磁性楔200的剖面形状不限于矩形,可设为各种形状。例如,如图5所示,只要是齿34的前端在周向上具有突起那样的形状,则也可将磁性楔100或磁性楔200的剖面形状设为凸型并如图那样配置。进而,如图6所示,也能够设为使磁性楔100或磁性楔200的厚度在宽度方向上变化的形状。在此情况下,优选为设为宽度方向中央附近相对变薄那样的剖面形状。通过设为此种形状,可在中央附近的薄壁部抑制齿间的磁通的过度的短路,同时在两端的厚壁部有效地使磁通的空间分布平稳,因此能够以高水平实现转矩与效率的并存。此外,作为磁性楔100或磁性楔200的厚度变化的形态,除了图6的直线性变化以外,还能够应用曲线性或阶段性变化等各种变化。

94.(第四实施方式)

95.接着,对本发明的第四实施方式的磁性楔的制造方法进行说明。

96.图7是本实施方式的工序流程,且是制造第一实施方式的磁性楔100的工序流程。本工序具有:将铁基软磁性粉末与粘合剂混合而制成混合物的工序s11、对混合物进行加压成形而制成成形体的工序s12、以及对成形体进行热处理而制成成为磁性楔100的压实体的工序s13。

97.首先,在工序s11中,将铁基软磁性粉末与粘合剂混合而制成混合物。工序s11中使用的铁基软磁性粉末是在磁性楔100中成为铁基软磁性粒子1的粉末。是以fe为主体的软磁性合金粉末,也可使用含有co或ni的软磁性粉末。此外,在以下的说明中,有时将铁基软磁性粉末的粒子称为铁基软磁性粒子1。

98.对于铁基软磁性粉末,优选为使用平均粒径(累积粒度分布中的中值粒径d50)为1μm以上、100μm以下的粉末,更优选为使用5μm以上、30μm以下的粉末。通过使用此种铁基软磁性粉末,可制造具有优选的平均粒径的铁基软磁性粒子1的磁性楔100。

99.另外,对于铁基软磁性粉末,使用含有比铁更容易氧化的元素m的粉末,元素m优选为从例如al、si、cr、zr、hf中选择。由此,在工序s13中,可在铁基软磁性粒子1上容易地形成良好的表面氧化物相3。具体而言,通过将铁基软磁性粉末的成形体氧化,可容易地形成元素m的含量比铁基软磁性粒子1的内部高的表面氧化物相3。

100.此外,铁基软磁性粉末中含有的元素m的量优选为设为1.0质量%以上、20质量%以下。由此,可容易地制造电阻与弯曲强度高、磁屏蔽性高的磁性楔100。

101.另外,元素m不仅可选择一种,也可选择两种以上。例如,也可选择al与cr此两种,而将铁基软磁性粉末制成fe-al-cr系合金粉末。由此,可容易地制造弯曲强度高、相对磁导率得到调整的磁性楔100。此外,所谓fe-al-cr系合金是含量次于fe多的元素为cr及al(顺序不同)的合金,也可以比fe、cr、al少的量包含其他元素。

102.此外,在选择两种以上的元素作为所述元素m的情况下,它们的含量的合计与选择一种的情况同样地,优选设为1.0质量%以上20质量%以下。

103.另外,对于铁基软磁性粉末,也可使用添加了所述元素m以外的元素的粉末。但是,这些添加元素优选为以比元素m少的量添加。进而,也可使用包含利用化学方法或热处理等

进行了表面处理的粒子的粉末。

104.另外,对于铁基软磁性粉末,可使用通过气体雾化法或水雾化法而制作的粉末作为成形性良好的粒状粉。另外,可使用通过粉碎法而制作的粉末作为以活用形状各向异性为目的的偏平粉。

105.另外,粘合剂用于在工序s12中将粒子彼此暂时粘接并对成形体赋予某种程度的强度。另外,粘合剂还具有对粒子间赋予恰当的间隔的作用。作为粘合剂,例如可使用聚乙烯醇或丙烯酸等有机粘合剂。另外,粘合剂优选为以充分地遍布混合物整体,确保充分的成形体强度,同时在工序s13中充分被热分解的量添加。例如,优选为相对于铁基软磁性粉末100重量份,以0.5重量份~3.0重量份添加。

106.另外,工序s11中的混合方法可使用公知的混合方法、混合机。将铁基软磁性粉末与粘合剂混合而成的混合物有时因粘合剂的粘接作用成为具有宽粒度分布的凝聚粉。在此情况下,也可使用例如振动筛等使混合粉通过筛,制成所期望的二次粒径的造粒粉,然后用于工序s12。为了获得球状且粒径一致的造粒粉,优选为应用喷雾干燥。另外,为了降低工序s12中的粉末与模具的摩擦,可向混合物中添加硬脂酸、硬脂酸盐等润滑剂。在此情况下,添加量优选为相对于混合粉100重量份而设为0.1重量份~2.0重量份。此外,润滑剂也可不在工序s11中添加至混合物中,而在工序s12中涂布于模具上。

107.接着,在工序s12中,对工序s11中获得的混合物进行加压成形。对于加压成形,例如可使用压制机与成形模具。加压成形可设为室温成形,也可设为以粘合剂不消失的程度进行加热的温成形。

108.接着,在工序s13中,对工序s12中获得的成形体进行热处理而制成成为磁性楔的压实体。

109.在工序s13中,通过对成形体进行热处理,使存在于成形体的铁基软磁性粒子1的粒子间的粘合剂热分解,而在粒子间形成空隙,进而通过继续热处理,而在铁基软磁性粒子1的粒子间形成空隙2、与将铁基软磁性粒子1彼此粘结的铁基软磁性粒子1的表面氧化物相3。

110.此外,热处理可在大气中、氧与惰性气体的混合气体中等存在氧的环境中进行。另外,也可在水蒸气与惰性气体的混合气体中等存在水蒸气的环境中进行。

111.另外,热处理是加热至在铁基软磁性粒子1的粒子间能够形成空隙2与将铁基软磁性粒子1彼此粘结的铁基软磁性粒子1的表面氧化物相3的温度来进行。但是,若热处理温度低,则成形时施加至成形体上的应变有可能未得到缓和而残留,若热处理温度高,则铁基软磁性粒子1彼此烧结,电阻下降而有可能成为涡流损失大的磁性楔100。因此,热处理温度优选为设为600℃~900℃的范围,更优选为设为700℃~800℃的范围。

112.在本实施方式中,通过调整工序s12的成形载荷,可调整磁性楔100的相对磁导率。例如,通过减小成形载荷,可降低成形体的铁基软磁性粒子1的占空系数、即工序s13后的压实体的占空系数。其结果,压实体中的铁基软磁性粒子1的平均粒子间隔扩大,而可将磁性楔100的相对磁导率调整得低。就所述观点而言,成形压优选为小于1.0gpa,更优选为0.7gpa以下。

113.另外,在本实施方式中,通过调整工序s13的热处理温度,可调整磁性楔100的相对磁导率。例如,通过降低热处理温度,可减少成形体的铁基软磁性粒子1的粒子间所形成的

表面氧化物相3的量,增多工序s13后的压实体的空隙2的量,从而调整磁性楔100的相对磁导率。

114.此外,在本实施方式中,也可调整工序s11的铁基软磁性合金粉末1的粒度,来调整磁性楔100的相对磁导率。例如,通过使用平均粒径更小的软磁性合金粉末1,可增强成形体的铁基软磁性粒子1中产生的退磁场的影响,从而将磁性楔100的相对磁导率调整得低。

115.(第五实施方式)

116.接着,对本发明的第五实施方式的磁性楔的制造方法进行说明。

117.图8是本实施方式的工序流程,且是制造第二实施方式的磁性楔200的工序流程。本工序流程具有:将铁基软磁性粉末、非磁性粉末及粘合剂混合而制成混合物的工序s21、对混合物进行加压成形而制成成形体的工序s22、以及对成形体进行热处理而制成成为磁性楔200的压实体的工序s23。

118.首先,在工序s21中,将铁基软磁性粉末、非磁性粉末及粘合剂混合而制成混合物。供于工序s21的铁基软磁性粉末是在磁性楔200中成为铁基软磁性粒子1的粉末,且与第四实施方式中说明的铁基软磁性粉末相同。此外,在以下的说明中,有时将铁基软磁性粉末的粒子称为铁基软磁性粒子1,将非磁性粉末的粒子称为非磁性粒子4。

119.对于非磁性粉末,优选为使用平均粒径(累积粒度分布中的中值粒径d50)为1μm以上、80μm以下的粉末,更优选为使用3μm以上、20μm以下的粉末。通过使用此种非磁性粉末,可制造具有优选的平均粒径的非磁性粒子4的磁性楔200。

120.另外,对于非磁性粉末,优选为使用比铁基软磁性粉末的平均粒径小的粉末。由此,在制作混合物时,非磁性粒子4容易分散在铁基软磁性粒子1的粒子间,而可使铁基软磁性粒子1的粒子间距离更均匀,从而容易地制造显示稳定的磁特性的磁性楔200。

121.另外,对于非磁性粉末,使用包含铁基软磁性粉末中所含的元素m、即比铁更容易氧化的元素m的粉末,元素m优选为从例如al、si、cr、zr、hf中选择。由此,可容易地制造弯曲强度高的磁性楔200。

122.另外,对于非磁性粉末,可使用元素m单体的粉末,也可使用含有元素m的合金粉末。在使用合金粉末的情况下,设为fe基的合金粉末,并优选为设为元素m的含量高的粉末,以使居里温度成为室温以下。

123.进而,作为fe基的合金粉末,例如也可选择al与cr此两种元素m,来使用fe-al-cr系合金粉末。由此,可容易地制造弯曲强度高的磁性楔200。

124.另外,对于非磁性粉末,也可使用添加了所述元素m以外的元素的粉末。进而,也可使用包含利用化学方法或热处理等进行了表面处理的粒子的粉末。

125.另外,对于非磁性粉末,可使用通过气体雾化法或水雾化法而制作的粉末作为成形性良好的粒状粉。另外,可使用通过粉碎法而制作的粉末作为以活用形状各向异性为目的的扁平粉。

126.另外,为了在工序s22中将粒子彼此以恰当的间隔暂时粘接,并对成形体赋予强度,供于工序s21的粘合剂例如可使用聚乙烯醇或丙烯酸等有机粘合剂。另外,粘合剂优选为以充分地遍布混合物整体,确保充分的成形体强度,同时在工序s23中充分被热分解的量添加。例如,优选为相对于将铁基软磁性粉末与非磁性粉末合在一起的100重量份,以0.5重量份~3.0重量份添加。

127.另外,工序s21中的混合方法可使用与第四实施方式的工序s11相同的混合方法。润滑剂的添加量也同样如此。

128.接着,在工序s22中,对工序s21中获得的混合物进行加压成形。对于加压成形,可使用与第四实施方式的工序s12相同的加压成形。

129.接着,在工序s23中,对工序s22中获得的成形体进行热处理而制成成为磁性楔的压实体。若使用金属的非磁性粒子4作为非磁性粒子4,则在对压实体进行成形时,非磁性粒子4有可能塑性变形,由此,有可能可提高磁性楔200的强度。

130.在工序s23中,通过对成形体进行热处理,将存在于成形体内的粒子间的粘合剂热分解,而在粒子间形成空隙6,进而继续热处理,由此在粒子间形成将这些粒子彼此粘结的这些粒子的表面氧化物相5。此外,对于热处理,可使用与第四实施方式的工序s13相同的方法。

131.在本实施方式中,可在工序s21中调整非磁性粉末的混合比,来调整磁性楔200的相对磁导率。例如,通过增加非磁性粉末的混合比,可增大工序s23后的压实体中的铁基软磁性粒子1的平均粒子间隔,从而将磁性楔200的相对磁导率调整得低。

132.另外,在本实施方式中,也可调整工序s22的成形载荷,来调整磁性楔200的相对磁导率。例如,通过减小成形载荷,可增多成形体的铁基软磁性粒子1的粒子间的占空系数、即工序s23后的压实体的空隙量,增大工序s23后的压实体中的铁基软磁性粒子1的平均粒子间隔,从而将磁性楔200的相对磁导率调整得低。

133.另外,在本实施方式中,也可调整工序s23的热处理温度,来调整磁性楔200的相对磁导率。例如,通过降低热处理温度,可减少成形体的铁基软磁性粒子1的粒子间所形成的表面氧化物相3的量,增多工序s23后的压实体的空隙6的量,增大工序s23后的压实体中的铁基软磁性粒子1的平均粒子间隔,从而将磁性楔200的相对磁导率调整得低。

134.此外,在本实施方式中,也可调整工序s11的铁基软磁性合金粉末1的粒度,来调整磁性楔100的相对磁导率。例如,通过使用平均粒径小的软磁性合金粉末1,可增强成形体的铁基软磁性粒子1中产生的退磁场的影响,从而将磁性楔100的相对磁导率调整得低。

135.实施例

136.以下,示出使用fe-al-cr系合金作为铁基软磁性粒子的第一实施方式的实施例。但是,所述实施例中所记载的材料或调配量等只要无特别限定的记述,则并非将本发明的范围仅限定于这些内容的主旨。

137.(试样的制作方法)

138.通过高压水雾化法,制作fe-5%al-4%cr(质量%)的合金粉末。具体的制作条件如下所述。出热水温度1650℃(熔点1500℃)、熔液喷嘴径3mm、出热水速度10kg/分钟、水压90mpa、水量130l/分钟。此外,原料的熔解及出热水是在ar环境下进行。所制作的粉末的平均粒径(中值粒径)为12μm、粉末比表面积为0.4m2/g、粉末的真密度为7.3g/cm3、粉末的含氧量为0.3%。

139.向所述原料粉末中加入聚乙烯醇(polyvinyl alcohol,pva)与离子交换水而制作浆料,利用喷雾干燥器(spray dryer)进行喷雾干燥而获得造粒粉。当将原料粉末设为100重量份时,pva添加量为0.75重量份。以0.4重量份的比例向所述造粒粉中添加硬脂酸锌并进行混合。将所述混合粉填充至模具中,在室温下以成形压力0.9gpa进行压制成形。对所制

作的成形体实施大气中、750℃

×

1小时的热处理。此时的升温速度设为250℃/h。热处理后的压实体中所含的氧量为2%。

140.所制作的试样的尺寸如下所述。

141.弯曲强度、加热减量评价用试样:宽度2.0mm

×

长度25.5mm

×

厚度1.0mm.

142.直流磁化曲线评价用试样:10mm见方

×

厚度1.0mm.

143.磁芯损失、电阻评价用试样:外径13.4mm

×

内径7.7mm

×

厚度2.0mm(环形状).

144.(实施例的剖面组织)

145.关于以如上方式制作的实施例,使用扫描电子显微镜(扫描电子显微镜/能量色散x射线光谱仪(scanning electron microscope/energy dispersive x-ray spectrometer,sem/edx))进行剖面观察,同时调查各构成元素的分布。将结果示于图9中。图9(a)是sem像,图9(b)~(e)分别是表示fe(铁)、al(铝)、cr(铬)、o(氧)的分布的映射像。色调越明亮,表示对象元素越多。根据图9可知,铁基软磁性粒子间的粒界多为铝与氧,形成有氧化物相。进而,可知各软磁性粒子彼此经由所述氧化物相结合的情形。

146.(比较例)

147.作为比较例,使用市售的作为磁性楔材的磁性层叠板。所述磁性楔使铁粉分散在玻璃环氧基板中,且从厚度3.2mm的板材切出各种测定用所需的尺寸后使用。

148.(密度、电阻)

149.所述实施例的试样的密度为6.4g/cm3。将试样的密度除以所述粉末真密度所得的值即占空系数(相对密度)为88%。另一方面,比较例的密度为3.7g/cm3。

150.另外,使用所述环形状试样测定的实施例的电阻率为3

×

104ω

·

cm。此外,关于电阻率,在环试样的相向的两个平面上涂布导电性粘接剂而形成电极,使用由爱德万(advantest)公司制造的数字超高电阻计r8340测定的施加50v时的电阻值r(ω),通过下式来算出电阻率ρ(ω

·

cm)。

151.ρ(ω

·

cm)=r

×

a/t

152.此处,a为环试样的平面的面积(m2),t为试样的厚度(m)。

153.另一方面,比较例的电阻过低而无法利用所述超高电阻计进行测定,因此使用日置电机制造的电阻计rm3545进行测定。供于测定的试样是在以10mm见方切出的板材的两表面形成有电极的试样。将所述电阻计的探针按压于所述电极,对板厚方向的电阻值进行测定,根据上式来算出比较例的电阻率,结果为9

×

10-3

ω

·

cm。

154.(直流磁化曲线)

155.试样的直流磁化曲线(b-h曲线)是使用直流自记磁通计(东荣工业制造的trf-5ah),将所述10mm见方的试样夹在电磁铁的磁极中,以最大施加磁场500ka/m进行测定而得。

156.将室温下的测定结果示于图10中。图10中还一并示出比较例的b-h曲线。关于施加磁场160ka/m下的磁通密度的值,实施例为1.60t,比较例为0.76t。因此,关于相对磁导率μ,实施例为8.0,比较例为3.8。

157.另外,根据在f=1khz、bm=0.07t下测定的交流磁化曲线(小磁滞回线)而求出的试样的相对磁导率μi为59。实施例的自然共振频率为150mhz。此外,比较例的磁芯损失也尝试利用同样的方法进行测定,但磁导率过低而难以测定。

158.(磁芯损失)

159.对所述实施例的环试样,使用聚氨基甲酸酯被覆物铜线实施一次绕组与二次绕组。卷绕次数在一次侧、二次侧均设为50匝。将所述试样连接于包括大电流双极电源(nf电路设计块制造的bp4660)的b-h分析器(ifg公司制造的bh-550)并对铁损pcv进行测定。测定条件为频率f=50hz~1khz,最大磁通密度bm=0.05t~1.55t。此外,为了防止由一次绕组的焦耳热引起的试样温度上升,在将制冷剂温度维持为23℃的冷却槽(优莱博(julabo)制造的高低温循环器(circulator)fp50-he)中浸渍试样并对铁损进行测定。对于制冷剂,使用硅油(信越化学制造的kf96-20cs)。

160.将测定结果示于图11中。图中的白圈是测定值。如图那样,在bm高的区域中,接近磁饱和,因此示出pcv逐渐饱和的倾向。在下一项的马达特性模拟中,作为实施例的铁损,使用所述实测值。此外,实测中可测定到的是bm=1.55t为止,但在马达内部,磁性楔有可能被磁化至相当于电磁钢板的饱和磁通密度的2t左右。因此,关于超过1.55t的高bm侧的pcv值,利用最小二乘法将测定结果套用于以下的式,并使用所述式的外推值。

161.实施例:pcv=6.9f/(1 (1.28/bm)2)

162.此处,pcv的单位为kw/m3,bm的单位为t,f的单位为hz。图11中的实线为所述式的计算值。

163.比较例的铁损也是利用与所述相同的方法进行测定而得。供于测定的试样为外径20mm、内径14mm、厚度3.2mm的环形状,且对其实施一次绕组、二次绕组均为85匝的绕组。比较例的磁导率比实施例低,因此可测定到的最大磁通密度bm达到0.6t,但测定值为实施例的pcv的约两倍。在下一项的马达特性模拟中,作为比较例的铁损,使用所述实测值。此外,关于bm>0.6t中的pcv值,与实施例同样地,将测定结果套用于以下的式,并使用所述式的外推值。

164.比较例:pcv=6.7f/(1 (1.1/bm)

1.58

)

165.(旋转电机特性模拟)

166.使用利用有限元法进行的电磁场模拟来算出在感应型旋转电机设置有实施例或比较例的磁性楔时的特性(效率与转矩)。此时,作为磁性楔100的磁特性,计算中纳入图10的磁化曲线及前项记载的铁损值。

167.供于电磁场模拟的感应型旋转电机的规格如下所述。

168.定子:直径450mm

×

高度162mm

169.极数:4狭槽数:36

170.转子及定子材质:电磁钢板(50a1000)

171.旋转电机输出:150kw转速:1425rpm

172.在图12示出本模拟中使用的磁性楔100的设置位置。磁性楔的宽度(旋转电机的周向的长度)改为7.0mm,厚度(旋转电机的径向的长度)改为0.0mm(无磁性楔)、1.5mm、3.0mm进行计算。

173.(旋转电机特性模拟结果)

174.在图13中示出电磁场模拟结果。所述图是横轴取旋转电机的效率,纵轴取旋转电机的转矩并绘制计算结果而成。纵轴的转矩表示利用无磁性楔时的转矩值标准化后的值。在将厚度3mm的实施例与比较例进行比较的情况下,实施例中可获得高效率,但与比较例相

比,转矩下降。认为其原因在于:在相对磁导率高的实施例中,齿间的磁通短路多于比较例。因此,以抑制磁通短路为目的,将实施例的厚度减薄至1.5mm,结果获得与比较例同等的效率及转矩。

175.如以上所述,在将磁导率高的实施例用于磁性楔100的基础上,将磁性楔100的厚度调整得薄,由此可抑制转矩的下降同时提高效率。而且,虽然不包含在本电磁场模拟中,但是若磁性楔100变薄,则线圈33的空间相应地增加,因此通过增大线圈线径等,可降低线圈的电阻,因此也可期待效率的进一步提高。

176.(弯曲强度的温度依存性)

177.使用所述棒状试样,并使用万能试验机(英斯特朗(instron)公司制造的5969型)对从室温至200℃的三点弯曲强度进行测定。测定条件为测压仪(load cell)容量500n、支点径4mm、压头径10mm、支点间距离16mm、试验速度0.5mm/分钟。根据断裂时的载荷w(n),并利用下式来算出三点弯曲强度σ。

178.σ=3lw/(2bh2)

179.此处,l为支点间距离,b为试样的宽度,h为试样的厚度。

180.将以如上方式求出的实施例的三点弯曲强度示于图14中。在图中还一并示出比较例的三点弯曲强度。如图那样,包含树脂的比较例的三点弯曲强度因温度上升而显著下降,与此相对,本实施方式的无树脂的实施例即便在200℃的高温下也无强度下降,维持着与室温同等的高强度。

181.(加热减量)

182.在驱动马达时其内部温度会上升,因此对磁性楔要求即便长时间暴露在高温环境下也不会产生特性劣化的耐久性。为了评价所述耐久性,使用所述棒状试样进行由老化引起的质量变化(加热减量)的测定。老化是在空气中以220℃及290℃进行,每经过一定时间取出试样并进行冷却,在室温下进行质量测定。此处,将加热温度设定为220℃与290℃的理由如下所述。220℃是马达的内部温度能够达到的最高温度,290℃是用于进行加热减量的加速试验。对于质量测定,使用最小显示0.01mg的电子天平(岛津制作所制造的auw220d)。此外,由于实施例的棒状试样的质量小至0.3g左右,因此为了确保测定的可靠性,将试样数量设为五个。

183.将220℃下的测定结果示于图15中,将290℃下的测定结果示于图16中。在任一图中,实施例的数据均为五个试样的平均值。另外,在图中还一并示出比较例的测定结果。在220℃的情况下,在经过456小时后,比较例的重量减少0.56%,与此相对,实施例的重量变化停留在小于0.05%。在290℃下重量变化的差变得显著,在经过240小时后,比较例的重量减少成为10%以上,与此相对,实施例的重量变化仍然停留在小于0.05%。

184.另外,在所述290℃老化后对三点弯曲强度进行测定,结果在实施例中,与老化前相比弯曲强度未观察到变化,与此相对,比较例的强度下降至仅用手握持便折断的程度。

185.如以上所述,与比较例相比,可以说本实施例是对高温长时间的老化的耐久性优异且作为磁性楔实用性更高的材料。

186.(热传导率)

187.利用热扩散率测定装置(耐驰(netzsch)公司制造的lfa467)测定实施例与比较例的室温下的热扩散率,结果实施例为3.4mm2/s,比较例为0.8mm2/s。另外,利用差示扫描热量

计(耐驰(netzsch)制造的dsc404f1)测定实施例与比较例的室温下的比热,结果实施例为0.4j/(g

·

k),比较例为0.5j/(g

·

k)。将热扩散率与比热及所述密度相乘而求出热传导率,结果实施例为8.7w/(m

·

k),比较例为1.5w/(m

·

k),实施例示出比比较例高约6倍的热传导率。一般而言,树脂的热传导率低至金属的1/10以下,因此可认为本实施例的高热传导率是由无树脂这一特征引起的。通过将热传导率高、散热性优异的本实施例作为磁性楔配置于作为发热源的间隙附近,可有效地释放热,还可期待提高旋转电机的冷却效率的效果。磁性楔的热传导率越高,此种冷却效果越佳,例如热传导率优选为2.0w/(m

·

k)以上,更优选为5.0w/(m

·

k)以上,进而优选为8.0w/(m

·

k)以上。另外,由于构成旋转电机的定子的电磁钢板的热传导率一般高达20w/(m

·

k)左右,因此可期待磁性楔的热传导率越接近所述值,冷却效果越提高。因此,磁性楔的热传导率优选为构成定子的磁性材料(电磁钢板)的1/10以上,更优选为1/5以上,进而优选为1/3以上。

188.根据以上内容,根据本发明,构成磁性楔的粒子彼此由表面氧化物相粘结,因此可提供一种电阻与弯曲强度高的磁性楔。另外,通过在这些结构中加入空隙,能够提供一种电阻与弯曲强度高、相对磁导率得到调整的磁性楔。进而,由于本发明的磁性楔不包括树脂,因此可制成耐热性、散热性或长期可靠性也优异的磁性楔。

189.以上,使用所述实施方式对本发明进行了说明,但本发明的技术范围不限定于所述实施方式。可在权利要求中所记载的技术范围内变更内容。

190.符号的说明

191.1:铁基软磁性粒子

192.2:空隙

193.3:表面氧化物相

194.4:非磁性粒子

195.5:表面氧化物相

196.6:空隙

197.31:定子

198.32:转子

199.33:线圈

200.34:齿

201.100、200:磁性楔

202.300:旋转电机

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。