1.本发明涉及一种热成型工艺,特别是一种降低成本、提高生产效率的镀锌板热成形方法。

背景技术:

2.随着汽车轻量化和安全性也越来越受到重视,采用强度更高、耐腐蚀性更强的热成形零件能够有效地减轻汽车重量,提升汽车的安全性能。于是,抗腐蚀性能优异的锌基镀层的热成形零件越来越多的应用于汽车零件,而且应用比例会不断提高。传统的镀锌板热成形工艺包括以下三个主要工序:将落料完成的料片转移到加热炉中进行奥氏体化及表面镀层的预合金化;反应完成后将料片转移至预冷炉中进行预冷,或利用平板模预冷,预冷的目的是将温度降到zn及zn-fe合金的液相温度以下;预冷工序完成后将料片转移到热冲压模具中进行压型淬火。这种传统方法存在的问题是工序多、生产成本高、生产节拍慢。还有一种方法是在材料表面涂敷吸热层,高温加热时吸热层挥发从而降低涂层温度,控制液态锌。此方法也增加了涂敷工序,且需要特殊涂层材料,同样造成工艺成本上升。

技术实现要素:

3.本发明的目的在于针对现有技术之弊端,提供一种降低成本、提高生产效率的镀锌板热成形方法,所述方法取消传统工艺的预冷工装,在料片转移过程中通过冷却液喷雾完成料片预冷并在热冲压模内通过喷雾控制料片温度分布。

4.本发明所述问题是以下述技术方案实现的:

5.一种降低成本、提高生产效率的镀锌板热成形方法,按照下述步骤进行:

6.a、加热料片:将落料完成的料片转移到加热炉中进行奥氏体化及表面涂层的预合金化;

7.b、料片传送一级喷雾冷却:加热完成的料片由机械手向热冲压模具移送,移送过程一级冷却喷头将雾状冷却液喷洒到料片表面,对料片进行一级冷却,使料片温度降低到zn及zn-fe合金的液态温度以下;

8.c、料片进入热冲压模具二级冷却:料片进入热冲压模具后,关闭一级冷却喷头,进行二级喷雾冷却,开启设置在热冲压模具处的二级冷却喷头,冷却液由上下两面向料片喷雾冷却,使热冲压模具合模时料片达到预设温度560

±

40℃;

9.d、热冲压料片:压机的滑块快速运行至下死点,热冲压模具合模,根据料片厚度保压4-8后开模取件。

10.上述降低成本、提高生产效率的镀锌板热成形方法,一级冷却喷头安装在热冲压模具内,数个一级冷却喷头相对水平方向调整夹角,一级冷却喷头设置上下两排,一级冷却喷头的喷雾经热冲压模具的入料口喷向机械手移送线路。

11.上述降低成本、提高生产效率的镀锌板热成形方法,二级冷却喷头分布在上模模面和下模模面,上模模面和下模模面各分布2-4排、每排4-6个喷头,每个喷头分别经分支管

路连通冷、热水管道,分支管路上设有电控阀门,电控阀门的开闭由控制装置控制。

12.上述降低成本、提高生产效率的镀锌板热成形方法,热冲压模内设有红外热像仪,红外热像仪连接控制装置。

13.上述降低成本、提高生产效率的镀锌板热成形方法,热水管道连通热水箱,热水箱内设有电加热管。

14.上述降低成本、提高生产效率的镀锌板热成形方法,一批产品件初始加工阶段,一级冷却的料片进入热冲压模具后由红外热像仪检测其温度是否合适,从而根据检测温度调整一级喷雾冷却的喷雾量,使其达到要求的冷却温度。

15.本发明取消传统方法的预冷工装,通过高压雾化喷头喷出的冷却液,对转运中的料片进行喷雾冷却,达到控制液态锌进而控制液态金属深入基体导致裂纹的目的。本发明方法采用双级冷却,即料片从出炉到模具移送过程进行一级冷却,当料片到达模具后,关闭一级冷却喷头,开启二级冷却喷头,二级冷却喷头安装在上、下模面相互对应的位置,对料片温度进行有目的均匀或不均匀处理;利用红外热成像仪监控料片温度,料片满足设定温度要求后进行热冲压。本发明方法在减少工序、优化工艺、降低生产成本的同时还有另一优点,即二级喷雾冷却时,模具型面上喷有冷却液,在后续冲压时喷射于模面上冷却液的作用下,结合模内冷却水道冷却,可使马氏体转化时间缩短,即保压时间缩短,提高生产效率。

附图说明

16.下面结合附图对本发明作进一步说明。

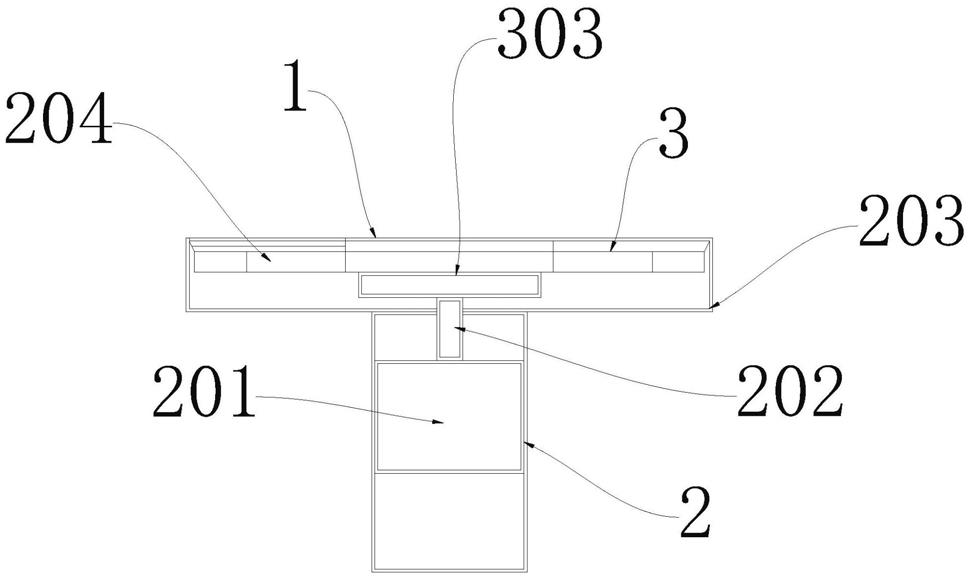

17.图1是本发明一级喷雾冷却示意图;

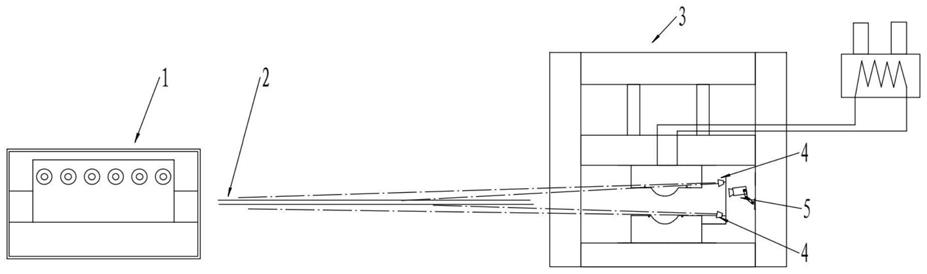

18.图2是本发明二级喷雾冷却示意图:

19.图3是二级喷雾冷却模具水路分布示意图。

20.图中各标号为:1、加热炉,2、机械手移送线路,3、热冲压模具,4、一级冷却喷头,5、红外热像仪,6、上模,7、下模,8、二级冷却喷头,9、料片,10、电热管,11、冷水管道,12、热水管道,13、电控阀门,14、热水箱。

具体实施方式

21.本发明方法取消了传统方法的预冷工装,不设置预冷炉或平板模预冷,在料片随机械手移送的过程中,依靠喷雾到料片上的冷却液冷却料片,完成料片的预冷过程,随后运送到热冲压模具中的料片通过二次喷雾冷却,使料片达到预设温度进行热冲压。结合实施例对本发明方法的具体过程说明如下:

22.(1)、加热料片:将落料完成的料片转移到加热炉中加热至890

±

10℃、并根据料厚保温1-4min进行奥氏体化及表面涂层的预合金化。

23.(2)、料片传送一级喷雾冷却:参看图1,加热完成的料片由机械手由加热炉1中取出向热冲压模具3移送。一级冷却喷头设置在热冲压模具内,一级冷却喷头设置上下两排,每排数个,调整各一级冷却喷相对水平方向的夹角,使一级冷却喷头的喷雾经热冲压模具的入料口,喷向机械手移送线路2,在料片移送过程,雾状冷却液一直喷洒到料片表面,对料片进行预冷处理,通过控制冷却雾化介质的量和喷雾时间,来控制料片的预冷温度,从而控制和消除液态锌,满足特定的工艺窗口,使料片温度降低到zn及zn-fe合金的液态温度782

℃以下,到达热冲压模具时料片温度700℃为宜。

24.(3)、料片进入热冲压模具二级冷却:参看图2,料片进入热冲压模具3后进行二级喷雾冷却。关闭一级冷却喷头,开启设置在热冲压模具的上模6、下模7模面处的二级冷却喷头8,冷却液由上下两面向料片9喷雾冷却,使热冲压模具合模时料片达到预设温度560

±

40℃。热冲压模内设有红外热像仪5,红外热像仪连接控制装置,将料片温度实时显示,以便控制二级冷却喷头的关停。参看图3,二级冷却喷头8嵌入上模模面和下模模面各分布2-4排、每排4-6个喷头。图3以下模为例显示二级喷雾冷却模具水路分布。每个喷头8分别经分支管路连通冷水管道11和热水管道12,冷水管道接外部水源,热水管道连通热水箱14,热水箱设置在热冲压模具外,热水箱内设有电加热管10,电加热管设有温控器。各分支管路上设有电控阀门13,电控阀门的开闭由控制装置控制。若需要整个料片零件性能均匀,则各二级冷却喷头冷却液的喷射强度和喷射温度调整为一致;若需要获得不等强度(如存有软区)的零件,则可以关闭对应软区的二级冷却喷头,或对应软区的二级冷却喷头喷出高温水雾。图3中料片9阴影部分为软区,对应软区的二级冷却喷头分支水路上的电控阀门关闭冷水或将冷水热水全部关闭。建立二级冷却,喷到模面的冷却介质和模具内的冷却水路可对热冲压零件同步淬火,提高了马氏体转化效率。二级冷却的部分喷头也可喷出高温雾化液体,且将对应的模具内冷却水道封闭,则料片上的该区域在冲压完成后内部将不再形成马氏体,强度较低,即形成软区;而二级喷头喷低温冷却液的区域,对应的模具上设置冷却水道,料片上的该区域在冲压完成后内部将形成马氏体,即形成硬区,这样通过热冲压后料片满足不同区域的不同强度的要求。二级冷却喷头的工作根据红外热成像仪测量的温度反馈而定,即红外热成像仪获取板材表面温度分布,并将数据传递给plc控制系统,从而控制料片每个区域对应的喷头工作。

25.(4)、热冲压料片:当料片达到设定温度后(560

±

40℃),压机的滑块快速运行至下死点,热冲压模具合模,根据热冲压常用料片厚度保压4-8s后开模取件。相同厚度的料片若采用正常的热成形淬火方法对应的保压时间则为6-10s,采用本工艺后缩短2s。

26.一级冷却喷头、二级冷却喷头均采用雾化喷头。

27.本发明方法加工一批产品件的初始阶段,需要先进行调试,确定一级喷雾冷却的料片温度满足要求,即由进入热冲压模具后由红外热像仪检测的温度是否合适,从而根据检测温度调整一级喷雾冷却的喷雾量,使其达到要求的冷却温度。

28.本发明方法整合了冷却工序,优化了热成形淬火工序,可以降低生产成本、提高生产高效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。