1.本发明涉及氢液化技术领域,具体涉及一种用于连续正仲氢催化转化的真空钎焊铝制板翅式换热器。

背景技术:

2.能源危机和环境污染是全世界都在关注的问题,发展可再生清洁能源是未来人类社会的必然趋势。氢能作为可再生且无污染的清洁能源越来越受到各国科学家的青睐,但是氢能大规模使用的前提是必须方便储运,所以氢气液化装备的研制和大规模发展势在必行。在氢液化装置研发中,一般都需要使用催化转化器和换热器这两个重要设备,而这两个设备一般会单独研发,且会安装在同一个真空冷箱中。将设备都集中到同一个冷箱中,不可避免的造成冷箱体积大且笨重的问题,这样不仅增加了成本投入而且不方便设备维护和使用。

3.在现有的氢液化装置中,催化转化器和换热器均单独研发,并没有附加其它的功能,单独设计研发的问题在于体积大且研发费用高,它们之间需要额外的管路连接使用,增加了能量损耗,增加了焊口(氢液化装置冷箱内设备必须是焊接对接且每道焊口都要进行探伤),增加了工时和人工成本。

4.另外,单独设计催化转化器,氢气经过催化转化器时产生温升,氢气温度不能持续降低,正仲氢催化转化效率低,能耗损失大。

技术实现要素:

5.有鉴于此,本发明提供了一种用于连续正仲氢催化转化的真空钎焊铝制板翅式换热器,该换热器将催化转化器和换热器的功能集中到同一个换热器中,减小了设备体积、焊口数,实现了正仲氢的连续催化转化,转化效率更高,并且降低了能量损耗、工时和人工成本。

6.本发明采用以下具体技术方案:

7.用于连续正仲氢催化转化的真空钎焊铝制板翅式换热器,该换热器包括壳体、催化转化剂、隔板、板翅片以及过滤器;

8.所述壳体内交替安装有所述隔板和所述板翅片,在所述壳体与所述板翅片、所述隔板之间形成互不连通的氢气通道和冷却介质通道;

9.所述冷却介质通道内的冷却介质通过所述板翅片及所述隔板与所述氢气通道内的氢气间接接触实现热交换,用于为氢气液化提供冷量;

10.所述壳体在所述氢气通道的氢气进口、所述氢气通道连通的氢气出口、所述冷却介质通道的冷却介质进口以及所述冷却介质通道的冷却介质出口处均设置有封头和焊接连接于所述封头的接管;

11.在所述壳体与所述板翅片之间、所述氢气进口的封头内、以及所述氢气出口的封头内均填充有所述催化转化剂;

12.在所述氢气进口和所述氢气出口的接管内均安装有所述过滤器。

13.更进一步地,所述过滤器由至少一个顶层筛板、至少一个第一不锈钢丝网、至少一个第二不锈钢丝网、玻璃棉、羊毛毡、至少一个第三不锈钢丝网、至少一个第四不锈钢丝网以及至少一个底层筛板依次叠置而成。

14.更进一步地,所述第一不锈钢丝网和所述第四不锈钢丝网的目数均为20目~60目;

15.所述第二不锈钢丝网以及所述第三不锈钢丝网的目数均为4目~10目。

16.更进一步地,所述板翅片为平直型翅片、锯齿型翅片或者波纹型翅片。

17.更进一步地,所述壳体由多个侧板焊接连接构成。

18.更进一步地,所述封头为半圆柱形结构。

19.更进一步地,还包括固定安装于所述壳体外侧面的支座。

20.更进一步地,在各所述板翅片之间形成至少两个互不连通的所述冷却介质通道。

21.更进一步地,所述冷却介质通道和所述氢气通道的排列结构为单叠排列、复叠排列或者混叠排列。

22.更进一步地,当所述冷却介质通道包括第一冷却介质通道和第二冷却介质通道时,所述氢气通道的氢气进口位于所述壳体的顶部、且氢气出口位于所述壳体的底部,所述第一冷却介质通道的第一冷却介质进口位于所述壳体的顶部、且第一冷却介质出口位于所述壳体的下部,所述第二冷却介质通道的第二冷却介质进口位于所述壳体的下部、且第二冷却介质出口位于所述壳体的上部。

23.有益效果:

24.本发明的真空钎焊铝制板翅式换热器在壳体内安装有隔板和板翅片,并通过隔板将壳体内的空间分隔形成互不连通的氢气通道和冷却介质通道,流经冷却介质通道内的低温液体等冷却介质使隔板和板翅片进行降温,通过隔板和板翅片将冷却介质的冷量传递给氢气,通过氢气与隔板和板翅片的热交换实现氢气的连续降温,通过冷却介质流道、隔板和板翅片为氢气液化提供冷量,实现氢气的连续降温,同时在壳体内、氢气进口和氢气出口处的封头内均填充有催化转化剂,通过催化转化剂使降温的氢气实现正仲氢的催化转化,使得氢气在流动过程中可以同时实现持续降温和正仲氢的连续催化转化;因此,上述换热器将催化转化器和换热器的功能集成于一体,减小了设备体积和焊口数,实现了正仲氢的连续催化转化,转化效率更高,并且降低了能量损耗、工时和人工成本。

附图说明

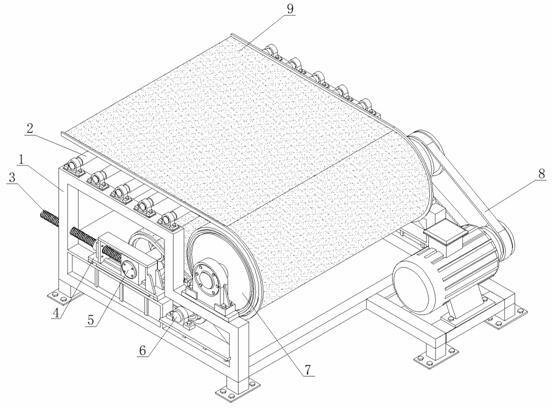

25.图1为本发明真空钎焊铝制板翅式换热器的结构示意图;

26.图2为本发明真空钎焊铝制板翅式换热器的过滤器的结构示意图;

27.图3为冷却介质通道和氢气通道的单叠排列结构示意图;

28.图4为冷却介质通道和氢气通道的复叠排列结构示意图;

29.图5为冷却介质通道和氢气通道的混叠排列结构示意图。

30.其中,1-侧板,2-催化转化剂,3-隔板,4-板翅片,5-过滤器,6-封头,7

‑ꢀ

接管,8-氢气进口,9-氢气出口,10-第一冷却介质进口,11-第一冷却介质出口, 12-第二冷却介质进口,13-第二冷却介质出口,14-支座,15-顶层筛板,16-第一不锈钢丝网,17-第二不锈钢丝

网,18-玻璃棉,19-羊毛毡,20-第三不锈钢丝网, 21-第四不锈钢丝网,22-底层筛板,a-氢气通道,b-冷却介质通道

具体实施方式

31.下面结合附图并举实施例,对本发明进行详细描述。

32.液氢是仲氢和正氢的混合物,仲氢和正氢的化学性质完全相同,而物理性质有所差异,表现为仲氢的基态能量比正氢低。氢在液化和贮存时,由于自动催化作用,正氢会转化为仲氢并放出热量,使液氢产生蒸发损失,所以液氢产品中要求仲氢含量至少在95%以上,即要求液化时将正氢基本上都催化转化为仲氢。所以正氢在催化转化剂2的作用下转化为仲氢的过程即为正仲氢催化转化。

33.正仲氢催化转化是一个释放能量的过程,转化过程中氢气温度升高是不可避免的,而连续正仲氢催化转化是指正仲氢转化过程中产生的氢气温升,通过换热器内部换热直接将热量带走,从而使得氢气温度持续降低。

34.本发明实施例提供了一种用于连续正仲氢催化转化的真空钎焊铝制板翅式换热器,该换热器包括壳体、催化转化剂2、隔板3、板翅片4以及过滤器5;如图1结构所示,壳体可以由多个侧板1焊接连接构成;为了方便了解换热器的内部结构,在图1中对换热器进行了局部剖视;

35.壳体内交替安装有隔板3和板翅片4,在壳体与板翅片4、隔板3之间形成互不连通的氢气通道a和冷却介质通道b;隔板3将壳体内的空间分隔为多个不同的通道,如:氢气通道a和冷却介质通道b,在氢气通道a和冷却介质通道b中均安装有板翅片4;冷却介质通道b可以设置有一个、两个或多个,当设置有两个或多个冷却介质通道b且仅采用一种冷却介质时,两个或多个冷却介质通道b的端部均可与同一个冷却介质进口和冷却介质出口连通;当冷却介质通道b设置有两个或多个且采用不同的冷却介质时,流通不同冷却介质的冷却介质通道b之间互不连通,以避免不同的冷却介质之间混合氢气通道a也可以设置有一个、两个或多个;当设置有多个氢气通道a时,多个氢气通道a的端部可以互相连通,并通过同一个氢气进口和氢气出口出现氢气的输送;在本实施例中,以设置有一个氢气通道a和两个冷却介质通道b为例进行说明;如图1结构所示,当冷却介质通道b包括第一冷却介质通道和第二冷却介质通道时,氢气通道a的氢气进口8位于壳体的顶部、且氢气通道a的氢气出口9位于壳体的底部,第一冷却介质通道的第一冷却介质进口10位于壳体的顶部、且第一冷却介质通道的第一冷却介质出口11位于壳体的下部,第二冷却介质通道的第二冷却介质进口12位于壳体的下部、且第二冷却介质通道的第二冷却介质出口13位于壳体的上部;氢气通道a、第一冷却介质通道以及第二冷却介质通道均设置于壳体内且互不连通;在第一冷却介质通道和第二冷却介质通道内流通的介质可以为相同或不相同的低温气体、液体,通过两种低温介质为氢气液化提供冷量;氢气通道a、第一冷却介质通道和第二冷却介质通道的机械结构强度能保证承受至少一个大气压力;冷却介质通道b内的冷却介质通过板翅片4 及隔板3与氢气通道a内的氢气间接接触实现热交换,用于为氢气液化提供冷量;板翅片4安装于由隔板分隔的冷却介质通道b或氢气通道a内,氢气通道 a氢气从氢气入口进入氢气通道a内与隔板3和板翅片4接触,通过隔板3和板翅片4将冷却介质通道b内冷却介质的冷量传递到氢气通道a内,实现冷却介质与氢气的冷量交换,从而将氢气进行冷却降温;板翅片4可以为

平直型翅片、锯齿型翅片或者波纹型翅片;板翅片4的数量可以根据换热面积计算来确定;

36.壳体在氢气通道a的氢气进口8、氢气通道a连通的氢气出口9、冷却介质通道b的冷却介质进口以及冷却介质通道b的冷却介质出口处均设置有封头 6和焊接连接于封头6的接管7;如图1结构所示,氢气通道a的氢气进口8和氢气出口9、第一冷却介质通道的第一冷却介质进口10和第一冷却介质出口11、以及第二冷却介质通道的第二冷却介质进口12和第二冷却介质出口13均设置于封头6上,并由直径不同的接管7形成;

37.在壳体与板翅片4之间、氢气进口8的封头6内、以及氢气出口9的封头6 内均填充有催化转化剂2;氢气通道a的封头6大小可以根据所需求正仲氢催化转化剂2的量来进行设计;

38.在氢气进口8和氢气出口9的接管7内均安装有过滤器5;过滤器5可以为过滤网;通过设置于氢气通道a的氢气进口8和氢气出口9处的接管7内设置过滤器5,能够防止催化转化剂2漏出。

39.上述真空钎焊铝制板翅式换热器在壳体内安装有隔板3和板翅片4,并通过隔板3将壳体内的空间分隔形成互不连通的氢气通道a和冷却介质通道b,流经冷却介质通道b内的低温液体等冷却介质使隔板3和板翅片4进行降温,通过隔板3和板翅片4与将冷却介质的冷量传递给氢气,通过氢气与氢气通道a 内的隔板3和板翅片4的热交换实现氢气的连续降温,通过冷却介质流道、隔板3和板翅片4为氢气液化提供冷量,实现氢气的连续降温,同时在壳体内、氢气进口8和氢气出口9处的封头6内均填充有催化转化剂2,通过催化转化剂 2使降温的氢气实现正仲氢的催化转化,使得氢气在流动过程中可以同时实现持续降温和正仲氢的连续催化转化;因此,上述换热器将催化转化器和换热器的功能集成于一体,减小了设备体积和焊口数,实现了正仲氢的连续催化转化,转化效率更高,并且降低了能量损耗、工时和人工成本。

40.在上述真空钎焊铝制板翅式换热器中,图2结构所示为一种具体的过滤器5 结构,过滤器5可以由至少一个顶层筛板15、至少一个第一不锈钢丝网16、至少一个第二不锈钢丝网17、玻璃棉18、羊毛毡19、至少一个第三不锈钢丝网 20、至少一个第四不锈钢丝网21以及至少一个底层筛板22依次叠置而成;第一不锈钢丝网16和第四不锈钢丝网21的目数均为20目~60目;第二不锈钢丝网17以及第三不锈钢丝网20的目数均为4目~10目。

41.具体地,冷却介质通道b和氢气通道a的排列结构可以为单叠排列、复叠排列或者混叠排列;如图3结构所示为冷却介质通道b和氢气通道a的单叠排列结构,图4结构所示为冷却介质通道b和氢气通道a的复叠排列结构,图5 结构所示为冷却介质通道b和氢气通道a的混叠排列结构。

42.在上述各种实施例的基础上,上述真空钎焊铝制板翅式换热器还包括固定安装于壳体外侧面的支座14,通过支座14可以方便安装其他附件设备,或者通过支座14将该换热器进行固定安装。

43.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。