1.本实用新型涉及锂电池技术领域,特别涉及一种正负极分别隔膜制袋的锂电池。

背景技术:

2.传统的锂电池极片单元包括正极极片、负极极片和装设在正极极片和负极极片之间的隔膜组成,将正极极片、隔膜和负极极片通过堆叠形成堆叠电芯或者通过卷绕形成卷绕电芯。

3.堆叠电芯是通过“z”形叠片实现的;即在隔膜上放置一层负极极片,然后将隔膜向负极极片另一侧移动,再在隔膜上放置一层正极极片,接着将隔膜向正极极片另一侧移动,再在隔膜上放置一层负极极片,如此反复堆叠形成堆叠电芯;或者通过将隔膜预先裁切为具有一定形状和尺寸的隔膜片,然后在隔膜片上放置一片负极极片,接着在负极极片上放置一层隔膜片,再在隔膜片上放置一片正极极片,如此反复堆叠形成堆叠电芯;或者将正极极片进行制袋形成正极极片单元,然后在负极极片上放置一层正极极片单元,再在正极极片单元上放置一层负极极片,如此反复堆叠形成堆叠电芯。

4.在上述制备过程中,如果负极极片直接堆叠成电芯,会出现严重掉粉的情况,所制备出的电芯短路率较高,产品良品率较低;如果将负极极片进行制袋再与正极极片进行堆叠,所述堆叠过程中会出现定位不精确的情况;如果将正极极片和负极极片分别进行制袋,在一定程度上可以避免上述缺陷,可以一定程度上提高电芯制造的良品率,但是正极极片和负极极片之间的隔膜增加多一层后,将会影响堆叠电芯的厚度,从而导致电池能量密度下降,并且双层隔膜没有经过任何处理直接接触在一起,锂离子传输路径将会变长,会导致电池的电化学性能下降。

技术实现要素:

5.本实用新型的目的在于克服现有技术中的上述缺陷,提供一种正负极分别隔膜制袋的锂电池,降低了电池内部的短路率,降低对堆叠电芯厚度的影响,使得隔膜之间复合的更好,可以降低电池热失控的风险,并且堆叠效率高、定位更精准,可以更好地管控电池品质。

6.为实现上述目的,本实用新型提供了一种正负极分别隔膜制袋的锂电池,包括裸电芯和电解液,所述裸电芯包括正极袋和负极袋,所述正极袋包括正极极片和装设在正极极片一侧的第一隔膜以及另一侧的第二隔膜;所述第一隔膜和第二隔膜将正极极片热压封装在正极袋的内部;所述负极袋包括负极极片和装设在负极极片一侧的第三隔膜以及另一侧的第四隔膜;所述第三隔膜和第四隔膜将负极极片热压封装在负极袋的内部;所述正极袋和负极袋的上下表面都涂覆有涂胶层,所述正极袋和负极袋相互错位堆叠并通过热压复合紧密粘合在一起形成裸电芯。

7.作为优选的,所述第一隔膜和第二隔膜为相同材料的隔膜;所述第三隔膜和第四隔膜为相同材料的隔膜;所述第一隔膜与第三隔膜为不相同材料的隔膜。

8.作为优选的,所述第一隔膜和第二隔膜与第三隔膜和第四隔膜采用两种不同闭孔温度的隔膜。

9.作为优选的,所述负极极片总层数比正极极片总层数多一层;所述正极极片一侧连接有正极极耳,所述负极极片一侧连接有负极极耳。

10.作为优选的,所述涂胶层为聚偏氟乙烯pvdf材料构件或者聚甲基丙烯酸甲酯pmma材料构件。

11.作为优选的,所述第一隔膜和第二隔膜为单层pp隔膜、pe隔膜、pp和 pe的双层复合隔膜中的一种隔膜;

12.所述第三隔膜和第四隔膜为不同于第一隔膜和第二隔膜的单层pp隔膜、 pe隔膜、pp和pe的双层复合隔膜中的另一种隔膜。

13.作为优选的,所述第一隔膜、第二隔膜、第三隔膜和第四隔膜具有相同的尺寸,且所述第一隔膜、第二隔膜、第三隔膜和第四隔膜的边缘完全重合。

14.作为优选的,所述负极极片上涂覆活性物质的区域完全覆盖正极极片上涂覆活性物质的区域,所述第一隔膜和第二隔膜的边缘热熔形成正极粘合区;所述第三隔膜和第四隔膜的边缘热熔形成负极粘合区;所述正极粘合区的宽度比负极粘合区的宽度更宽。

15.作为优选的,所述第一隔膜、第二隔膜、第三隔膜和第四隔膜的厚度分别在5μm-10μm之间;所述涂胶层的厚度在0.5μm-1.5μm之间;所述负极粘合区和正极粘合区的宽度在2mm-4mm之间。

16.与现有技术相比,本实用新型的有益效果在于:

17.1、本实用新型所述第一隔膜和第二隔膜将正极极片热压封装在正极袋的内部,使得正极极片可以获得较好的保护,同理所述第三隔膜和第四隔膜将负极极片热压封装在负极袋的内部,这样负极极片也可以获得较好的保护,如此降低了裸电芯内部的短路率,并且所述正极袋和负极袋的上下表面都涂覆有涂胶层,所述正极袋和负极袋相互错位堆叠并通过热压复合紧密粘合在一起形成裸电芯,增加了涂胶层并且通过热压复合紧密粘合,可以使得隔膜之间复合的更好,同时粘合的更加紧密,降低多层隔膜对堆叠电芯厚度的影响,从而提高电池能量密度和电化学性能,采用堆叠的方式制作电池,效率更高,定位更精准,可以更好地管控电池品质。

18.2、本实用新型所述第一隔膜和第二隔膜与第三隔膜和第四隔膜采用两种不同闭孔温度的隔膜,隔膜具有微孔热关闭功能,当锂电池内部的温度超过某一较低温度时,微孔关闭温度较低的隔膜中的微孔将会先关闭,此时如果锂电池内部存在反应或者温度继续升高,当达到较高温度时,微孔关闭温度较高的隔膜中的微孔也会进行关闭,锂电池内部将彻底停止反应,这样可以降低锂电池内部热失控的风险,可以更好地提高锂电池的安全性。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是本实用新型提供的一种正负极分别隔膜制袋的锂电池的结构示意图;

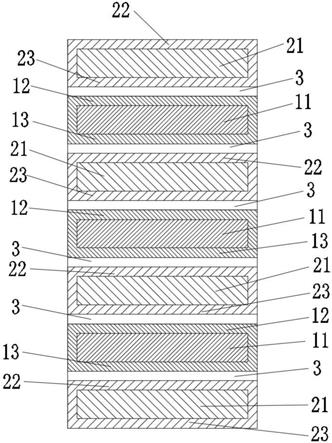

21.图2是本实用新型提供的一种正负极分别隔膜制袋的锂电池的剖面示意图;

22.图3是本实用新型提供的正极袋的正视图;

23.图4是本实用新型提供的正极袋的剖视图;

24.图5是本实用新型提供的负极袋的正视图;

25.图6是本实用新型提供的负极袋的剖视图。

26.在图中包括有:

27.1-正极袋、2-负极袋、11-正极极片、12-第一隔膜、13-第二隔膜、21

‑ꢀ

负极极片、22-第三隔膜、23-第四隔膜、3-涂胶层、4-正极极耳、5-负极极耳、7-负极粘合区、6-正极粘合区。

具体实施方式

28.下面将结合本实用新型本实施方式中的附图,对本实用新型本实施方式中的技术方案进行清楚、完整地描述,显然,所描述的本实施方式是本实用新型的一种实施方式,而不是全部的本实施方式。基于本实用新型中的本实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他本实施方式,都属于本实用新型保护的范围。

29.实施例一

30.请参考图1至图6,本实施例一提供了一种正负极分别隔膜制袋的锂电池,包括裸电芯和电解液以及锂电池壳体,所述裸电芯和电解液装设在锂电池壳体内部;所述裸电芯包括正极袋1和负极袋2,如图4所示,所述正极袋1包括正极极片11和装设在正极极片11一侧的第一隔膜12以及另一侧的第二隔膜13;所述第一隔膜12和第二隔膜13将正极极片11热压封装在正极袋1的内部;所述正极极片11被第一隔膜12和第二隔膜13包裹,使得正极极片11 可以获得较好的保护,从而改善正极极片11掉粉的问题,同理负极极片21 也可以跟正极极片11一样被第三隔膜22和第四隔膜23包裹。

31.进一步的,如图6所示,所述负极袋2包括负极极片21和装设在负极极片21一侧的第三隔膜22以及另一侧的第四隔膜23;所述第三隔膜22和第四隔膜23将负极极片21热压封装在负极袋2的内部;这样负极极片21也受到了较好的保护;从而改善负极极片21掉粉的问题,由于正极极片11和负极极片21都受到了密封保护,所以降低了裸电芯内部的短路率。

32.如图1和2所示,所述正极袋1和负极袋2的上下表面都涂覆有涂胶层3,所述正极袋1和负极袋2相互错位堆叠并通过热压复合紧密粘合在一起形成裸电芯;增加了涂胶层3并且通过热压复合紧密粘合,可以使得隔膜之间复合的更好,同时粘合的更加紧密,降低多层隔膜对堆叠电芯厚度的影响,从而提高电池能量密度和电化学性能,采用堆叠的方式制作电池,效率更高,定位更精准,可以更好地管控电池品质。

33.在本实施例一中,所述第一隔膜12和第二隔膜13为相同材料的隔膜;所述第三隔膜22和第四隔膜23为相同材料的隔膜;这样有利于大规模生产,降低成本以及降低制作的难度;在其他实施例中,所述第一隔膜12和第二隔膜13也可以为不同材料的隔膜;所述第三隔膜22和第四隔膜23也可以为不同材料的隔膜。

34.进一步的,所述第一隔膜12与第三隔膜22为不相同材料的隔膜,更进一步的,所述第一隔膜12和第二隔膜13与第三隔膜22和第四隔膜23采用两种不同闭孔温度的隔膜,隔膜具有微孔热关闭功能,当锂电池内部的温度超过某一较低温度时,微孔关闭温度较低的隔

膜中的微孔将会先关闭,此时如果锂电池内部存在反应或者温度继续升高,当达到较高温度时,微孔关闭温度较高的隔膜中的微孔也会进行关闭,锂电池内部将彻底停止反应,这样可以降低锂电池内部热失控的风险,可以更好地提高锂电池的安全性。

35.如图2所示,所述负极极片21总层数比正极极片11总层数多一层;如图3所示,所述正极极片11一侧连接有正极极耳4,如图5所示,所述负极极片21一侧连接有负极极耳5,进一步的,所述正极极耳4与负极极耳5之间的角度可以根据实际生产情况进行调整。

36.在本实施例一中,所述涂胶层3优选为聚偏氟乙烯pvdf材料构件或者聚甲基丙烯酸甲酯pmma材料构件,但是还可以是其他材料构件,本专利并不进行限制。

37.在本实施例一中,所述第一隔膜12和第二隔膜13为单层pp隔膜、pe隔膜、pp和pe的双层复合隔膜中的一种隔膜;所述第三隔膜22和第四隔膜23 为不同于第一隔膜12和第二隔膜13的单层pp隔膜、pe隔膜、pp和pe的双层复合隔膜中的另一种隔膜,进一步的,所述单层pp隔膜的热关闭温度在 160℃左右,所述单层pe隔膜在120℃-150℃之间;为了达到更好的实施效果,还设计出了pp/pe双层隔膜以及pp/pe/pp三层隔膜;在温度高于热失控温度时,pe层转化成无孔膜,从而增加了电阻并提供热关闭。

38.如图2所示,所述第一隔膜12、第二隔膜13、第三隔膜22和第四隔膜 23具有相同的尺寸,且所述第一隔膜12、第二隔膜13、第三隔膜22和第四隔膜23的边缘完全重合,如此制作出的正极袋1和负极袋2具有完全一样的尺寸,便于在堆叠过程中实现精确定位,并且可以达到较高的堆叠效率,比传统的叠片式锂电池定位更精准,可以更好的管控锂电池的品质。

39.如图3和5所示,所述负极极片21上涂覆活性物质的区域完全覆盖正极极片11上涂覆活性物质的区域,所述第一隔膜12和第二隔膜13的边缘热熔形成正极粘合区6;所述第三隔膜22和第四隔膜23的边缘热熔形成负极粘合区7;所述正极粘合区6的宽度比负极粘合区7的宽度更宽。

40.更进一步的,所述第一隔膜12、第二隔膜13、第三隔膜22和第四隔膜 23的厚度分别在5μm-10μm之间;所述涂胶层3的厚度在0.5μm-1.5μm之间;所述负极粘合区7和正极粘合区6的宽度在2mm-4mm之间。

41.实施例二

42.本实施例二提供了一种制备实施例一所述的正负极分别隔膜制袋的锂电池的方法,包括如下步骤。

43.步骤s1:制备正极袋1;将正极极片11装设在第一隔膜12和第二隔膜 13之间,通过封头热压第一隔膜12和第二隔膜13的边缘,并且热熔粘合在一起,形成正极袋1;具体的,所述正极极片11的边缘与第一隔膜12和第二隔膜13的边缘热熔粘合在一起,并且具有固定正极极片11的作用。

44.步骤s2:制备负极袋2;将负极极片21装设在第三隔膜22和第四隔膜 23之间,通过封头热压第三隔膜22和第四隔膜23的边缘,并且热熔粘合在一起,形成负极袋2;具体的,所述负极极片21的边缘与第三隔膜22和第四隔膜23的边缘热熔粘合在一起,并且具有固定负极极片21的作用。

45.步骤s3:在正极袋1和负极袋2的上下表面都涂覆有涂胶层3;

46.步骤s4:将正极袋1和负极袋2依次交错堆叠形成堆叠电芯;

47.步骤s5:通过热压板对堆叠电芯进行热压复合,使得隔离膜之间紧密粘合。

48.实施例三

49.本实施例三提供了一种利用实施例二的制备方法进行制备实施例一所述的正负极分别隔膜制袋的锂电池。

50.如图1至图6所示,所述正极极片11上涂覆的活性物质为ncm811材料构件,面载量为16.14mg/cm2,单层厚度为106μm。

51.所述负极极片21上涂覆的活性物质为人造石墨材料构件,面载量为 10.39mg/cm2,单层厚度为149μm。

52.所述负极极片21上涂覆活性物质的区域可以完全覆盖所述正极极片11 上涂覆活性物质的区域,并且所述负极极片21的边缘宽度超过正极极片11 的边缘宽度1.5mm。

53.所述第一隔膜12和第二隔膜13将正极极片11涂覆有活性物质的区域完全覆盖住;所述正极粘合区6的宽度为3.5mm;所述第三隔膜22和第四隔膜23将负极极片21涂覆有活性物质的区域完全覆盖住;所述负极粘合区7的宽度为2.0mm。

54.所述第一隔膜12和第二隔膜13为单层pe隔膜,厚度为7μm,并且在第一隔膜12和第二隔膜13的外侧面各自涂覆一层涂胶层3,所述涂胶层3为聚偏氟乙烯pvdf材料构件,所述涂胶层3的厚度为1μm。

55.所述第三隔膜22和第四隔膜23为单层pp隔膜,厚度为7μm,并且在第三隔膜22和第四隔膜23的外侧面各自涂覆一层涂胶层3,所述涂胶层3为聚偏氟乙烯pvdf材料构件,所述涂胶层3的厚度为1μm。

56.所述正极极片11装设在第一隔膜12和第二隔膜13之间,通过热熔粘合正极极片11、第一隔膜12和第二隔膜13的边缘,形成如图3所示的正极袋 1。

57.所述负极极片21装设在第三隔膜22和第四隔膜23之间,通过热熔粘合负极极片21、第三隔膜22和第四隔膜23的边缘,形成如图5所示的负极袋 2。

58.所述正极袋1和负极袋2依次交错堆叠形成堆叠电芯;通过热压板对堆叠电芯进行热压复合,使得隔离膜之间紧密粘合;最终形成如图1和2所示的堆叠电芯。

59.实施例四

60.本实施例四提供了一种利用实施例二的制备方法进行制备实施例一所述的正负极分别隔膜制袋的锂电池。

61.如图1至图6所示,所述正极极片11上涂覆的活性物质为ncm811材料构件,面载量为16.14mg/cm2,单层厚度为106μm。

62.所述负极极片21上涂覆的活性物质为人造石墨材料构件,面载量为 10.39mg/cm2,单层厚度为149μm。

63.所述负极极片21上涂覆活性物质的区域可以完全覆盖所述正极极片11 上涂覆活性物质的区域,并且所述负极极片21的边缘宽度超过正极极片11 的边缘宽度1.5mm。

64.所述第一隔膜12和第二隔膜13将正极极片11涂覆有活性物质的区域完全覆盖住;所述正极粘合区6的宽度为3.5mm;所述第三隔膜22和第四隔膜 23将负极极片21涂覆有活性物质的区域完全覆盖住;所述负极粘合区7的宽度为2.0mm。

65.所述第一隔膜12和第二隔膜13为pp和pe的双层复合隔膜,厚度为5 μm 5μm,并且在第一隔膜12和第二隔膜13的外侧面各自涂覆一层涂胶层3,所述涂胶层3为聚偏氟乙烯

pvdf材料构件,所述涂胶层3的厚度为1μm。

66.所述第三隔膜22和第四隔膜23为单层pp隔膜,厚度为5μm,并且在第三隔膜22和第四隔膜23的外侧面各自涂覆一层涂胶层3,所述涂胶层3为聚偏氟乙烯pvdf材料构件,所述涂胶层3的厚度为1μm。

67.所述正极极片11装设在第一隔膜12和第二隔膜13之间,通过热熔粘合正极极片11、第一隔膜12和第二隔膜13的边缘,形成如图3所示的正极袋 1。

68.所述负极极片21装设在第三隔膜22和第四隔膜23之间,通过热熔粘合负极极片21、第三隔膜22和第四隔膜23的边缘,形成如图5所示的负极袋 2。

69.所述正极袋1和负极袋2依次交错堆叠形成堆叠电芯;通过热压板对堆叠电芯进行热压复合,使得隔离膜之间紧密粘合;最终形成如图1和2所示的堆叠电芯。

70.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。