1.本技术涉及电化学技术领域,尤其涉及一种电子装置和电子装置的充电方法。

背景技术:

2.锂金属是所有金属元素中相对原子质量最小(6.94)、标准电极电位(-3.045v)最低的金属,其理论克容量可达到3860mah/g。因此,使用锂金属制备电化学装置的负极极片,配合一些高能量密度的正极材料,可以大大提高电化学装置的能量密度以及电化学装置的工作电压。但是,锂金属电池在充电过程中,锂会在负极集流体表面沉积。由于电流密度以及电解液中锂离子浓度在不同位置存在分布不均匀的情况,沉积过程中会出现某些位点沉积速度过快的现象,进而形成尖锐的锂枝晶。锂枝晶的存在会导致沉积密度的大大降低,并且可能会刺穿隔膜形成短路,引发安全问题;此外,随着锂金属负极极片的充电和放电,负极极片会发生剧烈的膨胀和收缩,这会导致固体电解质界面(sei,solid electrolyte interphase)膜的破裂,增加电解液的消耗。

技术实现要素:

3.本技术提供一种电子装置和电子装置的充电方法,通过脉冲电流充电抑制了锂枝晶的生长、改善了电化学装置在循环过程中的体积膨胀,提高了电化学装置的安全性能和循环性能。

4.在一些实施例中,本技术提供一种电子装置,包括电化学装置,电化学装置包括极片,极片包括集流体和位于集流体上的活性物质层,活性物质层包括骨架结构;电化学装置满足如下特征:在充电过程中,采用脉冲电流充电。

5.在一些实施例中,活性物质层在垂直于集流体的方向上的厚度为50μm至100μm。在一些实施例中,骨架结构具有孔隙,骨架结构的孔隙率为20%至90%。在一些实施例中,脉冲电流为方波脉冲电流。

6.在一些实施例中,脉冲电流的峰值电流密度为5ma/cm2至20ma/cm2;冲电流的脉冲导通时间为1ms至1s。在一些实施例中,脉冲电流的关断时间为2ms至2s。在一些实施例中,脉冲电流的关断时间与脉冲导通时间的比值不小于2。

7.在一些实施例中,活性物质层在放电过程中的体积变化小于50%。在一些实施例中,在充电过程中,极片含有锂元素。在一些实施例中,骨架结构采用金属、碳材料或绝缘聚合物中的至少一种制备。

8.本技术还提出一种电子装置的充电方法,电子装置包括电化学装置,电化学装置包括极片,极片包括集流体和位于集流体上的活性物质层,活性物质层包括骨架结构;充电方法包括:在充电过程中,采用脉冲电流充电。一些实施例中,脉冲电流的峰值电流密度为5ma/cm2至20ma/cm2。一些实施例中,脉冲电流的脉冲导通时间为1ms至1s,脉冲电流的关断时间为2ms至2s。一些实施例中,脉冲电流的关断时间与所述脉冲导通时间的比值不小于2。

9.本技术实施例提供的电子装置通过脉冲电流充电的方式,减少了浓差极化,使锂

金属沉积在骨架结构的内部,由于锂金属沉积在骨架内部,因此可以抑制锂枝晶生长,并且改善了电化学装置在循环过程中的体积膨胀,提高了电化学装置的安全性能和循环性能。

附图说明

10.结合附图并参考以下具体实施方式,本技术各实施例的上述和其他特征、优点及方面将变得更加明显。贯穿附图中,相同或相似的附图标记表示相同或相似的元素。应当理解附图是示意性的,元件和元素不一定按照比例绘制。

11.图1是采用恒流恒压充电时极片的示意图。

12.图2是采用恒流恒压充电时极片的截面扫描电子显微镜图。

13.图3是本技术一些实施例中采用脉冲电流充电时极片的示意图。

14.图4是本技术一些实施例中脉冲电流充电的波形图。

具体实施方式

15.下面的实施例可以使本领域技术人员更全面地理解本技术,但不以任何方式限制本技术。

16.目前,锂金属电池还面临着丞待解决的以下问题:1)锂金属本身活泼性极高,尤其是新生成的锂金属,非常容易与现有的有机小分子电解液体系发生一系列副反应,导致锂金属与电解液同时被消耗,循环库伦效率一般小于99.5%,在传统的液态电解液体系中循环库伦效率一般小于90%,大大低于一般的石墨负极体系(大于99.9%);2)锂金属电池在充电过程中,锂会在负极极片表面沉积。由于电流密度以及电解液中锂离子浓度的不均匀性,沉积过程中会出现某些位点沉积速度过快的现象,进而形成尖锐的枝晶结构;锂枝晶的存在会导致沉积密度的大大降低,使得能量密度降低,严重时,可能会刺穿隔离膜形成短路,引发安全问题;3)随着锂金属负极的充电和放电,负极极片的厚度会发生剧烈的膨胀和收缩,膨胀与收缩的厚度与负极单位面积活性物质的量及活性物质的比容量相关,也与锂沉积的密度、副反应产物的体积有关;按照目前商用锂离子电池的一般设计,单面锂金属负极满充相对于满放的厚度变化会达到8μm至100μm;这会导致负极极片与柔韧性较差的无机保护涂层之间的界面发生剥离,失去保护效果。

17.目前,为了减少锂金属与电解液的副反应,抑制锂枝晶的生长,解决膨胀和收缩过程中导致的界面剥离和保护层破碎,主要采用以下方法:1)提前保护的方法,即在电化学装置组装之前,在锂金属负极表面通过物理方法或化学方法沉积一层或多层稳定的保护层结构,这种保护层对锂稳定,可传导锂离子,并隔绝电解液与锂金属的直接接触,从而减少副反应;如果保护层具有较高的机械强度,还可以抑制锂枝晶的生长;然而,由于负极在充放电过程中存在急剧的体积变化,这些覆盖在负极表面的硬度较高的材料很容易发生破裂,导致效用持续降低;2)原位生成保护层的方法,即在电解液中加入一些特殊的添加剂,使之可以与锂金属发生化学反应从而形成更加稳定的sei膜,阻止副反应的进一步发生;然而一般情况下,添加剂会在充放电过程中不断被损耗,当添加剂损耗完毕后,其保护作用就会消失;3)负极骨架,利用3d集流体、多孔阳极骨架等方式,可以为锂沉积提供足够的空间,减少负极在充放电过程中的体积变化。但如果采用传统的恒流-恒压充电方式,浓差极化会导致骨架表面锂离子浓度大于骨架内部锂离子浓度,锂金属往往会沉积在负极骨架表面而不是

内部,起不到改善体积膨胀和抑制枝晶生长的作用。

18.应该理解,本技术的电化学装置包括但不限于通常的锂金属电池,即,负极极片由锂金属或锂金属的合金组成的电池,而且还包括在充电过程中由于在负极极片析锂而使得负极极片包含锂金属或锂金属的合金的电池,另一些实施例中,还包括锂离子电池。

19.在一些实施例中,本技术提供一种电子装置,包括电化学装置,本技术的实施例的电子装置没有特别限定,其可以是用于现有技术中已知的任何电子装置。在一些实施例中,电子装置可以包括但不限于,笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机和家庭用大型蓄电池等。在一些实施例中,本技术的电化学装置包括但不限于锂金属电池或锂离子电池。

20.在一些实施例中,电化学装置包括极片,一些实施例中,极片可以是负极极片,也可以是正极极片,当极片为负极极片时,正极极片可以是涂覆有钴酸锂、磷酸铁锂等锂离子化合物的正极极片,当极片为正极极片时,负极极片可以是锂片。极片包括集流体和位于集流体上的活性物质层,集流体可以是铜、镍、钛、钼、铁、锌等金属及其合金,也可以是碳等导电无机材料。活性物质层包括骨架结构;电化学装置满足如下特征:在充电过程中,采用脉冲电流充电。本技术提出的电子装置通过脉冲电流充电的方式能够减少浓差极化,减小循环过程中的体积膨胀,抑制锂枝晶生长,从而改善电池安全性能和循环性能。

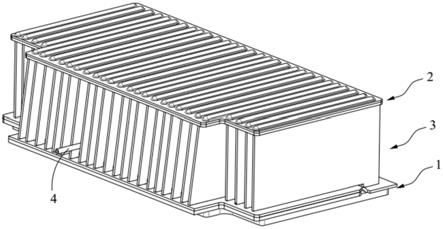

21.在本技术的一些实施例中,骨架结构能够保持和稳定活性物质层的结构和内部空间。以极片为负极极片为例,在充电过程中骨架结构能够提供稳定的空间,使得锂金属沉积在骨架结构的空隙中,在放电过程中,负极极片的锂不断变少的过程中,骨架结构又能形成稳定的结构和内部空间,使得负极极片不会发生剧烈的体积收缩。另一方面,骨架结构具有离子和电子导电性,用以提供导电通道,并且其具有很高的比表面积,因此可以有效地分散充放电过程中的电流,减小电流密度,并形成更加均匀的电场,从而有利于改善锂沉积的均匀性,抑制锂枝晶的生长,以及改善沉积形貌,提高沉积密度。但是,采用现有的恒流-恒压充电方式时,由于直流充电时负极极片表面附近电解液中锂离子不断被沉积,不可避免地会引起浓差极化。此时,骨架结构表面的锂离子浓度高,而内部锂离子浓度很低,锂金属倾向于沉积在导电骨架表面(如图1所示),这将导致体积膨胀得不到明显改善,枝晶生长也不能够被有效抑制,电化学装置的循环性能无法明显提升,对采用恒流-恒压充电后负极极片的截面拍摄扫描电子显微镜图,结果如图2所示,从图2中可以看出骨架结构的表面形成了沉积锂,这极大的影响了骨架结构的性能。因此,一些实施例中电化学装置在充电过程中采用脉冲电流充电,利用电流脉冲的张弛来降低负极极片的浓差极化,在脉冲电流充电时,当电流导通时,骨架结构内部锂离子被充分的均匀沉积(如图3所示),当电流关断时,骨架内部的锂离子浓度又恢复到初始浓度,通过脉冲电流充电,减少了电沉积过程中浓差极化,进而使锂金属在骨架结构内部沉积,而非在骨架表面沉积,从而显著提升电化学装置的循环性能和安全性能。

22.本技术中通过脉冲电流充电的方式,可以减少电沉积过程中浓差极化,进而使锂金属在骨架结构的内部沉积,而非在骨架结构的表面沉积,减缓体积膨胀,从而显著提升电

化学装置的循环性能和倍率性能,并且抑制锂枝晶生成,提高安全性能。

23.在一些实施例中,活性物质层在垂直于集流体的方向上的厚度为50μm至100μm。一些实施例中,活性物质层的厚度过小可能导致极片的能够存储的能量较低,活性物质层的厚度过大,可能会对活性物质层与集流体之间粘结力的要求较高,增大活性物质层与集流体之间脱离的风险。

24.在一些实施例中,骨架结构具有孔隙,骨架结构的孔隙率为20%至90%。一些实施例中,骨架结构中的孔隙作为容纳锂金属的空间,当骨架结构的孔隙率过低时,可能不利于极片的体积能量密度,当骨架结构的孔隙率过高时,可能导致骨架结构的强度降低。

25.在一些实施例中,脉冲电流为方波脉冲电流。一些实施例中,脉冲电流的波形图如图4所示。在一些实施例中,脉冲电流的峰值电流密度为5ma/cm2至20ma/cm2,一些实施例中,冲电流的脉冲导通时间为1ms至1s,脉冲电流的关断时间为2ms至2s。一些实施例中,关断时间与脉冲导通时间的比值不小于2。如图4所示,图4中的ton对应的时间长度为脉冲导通时间,其对应的电流值ip为脉冲电流的峰值电流,图4中得到toff为关断时间,在脉冲导通时间内,骨架结构的内部锂被沉积,脉冲峰值电流大则过电位大,过电位愈大,则形核半径和形核所消耗的能量愈小,增大形核几率,则沉积过程中晶核的生成速度大于成长速度,可使沉积层微观晶粒细小致密,当峰值电流过大时,可能会损伤电化学装置,当峰值电流过小时,可能导致锂无法充分沉积在骨架结构内部。当脉冲导通时间过长时,可能导致晶粒长大,沉积密度降低,当脉冲导通时间过短时,可能造成锂未能充分沉积。当关断时间与脉冲导通时间的比值小于2时,可能因为关断时间过短,未能完全消除极化。

26.在一些实施例中,活性物质层在放电过程中的体积变化小于50%。一些实施例中,在放电过程中体积变化小于50%可以避免因为体积变化造成的sei膜破裂,避免活性物质层与电解液反复发生反应,造成电解液的消耗。

27.在一些实施例中,在充电过程中,极片含有锂元素。在一些实施例中,在充电过程中极片中的锂元素可以是以锂金属的形式存在,也可以是以锂合金的形式存在。一些实施例中,极片为负极极片时,骨架结构中可以具有预补锂,也可以不预补锂。预补锂时,补锂方式可以为熔融法、物理气相沉积法、电化学法等,活性物质层单位面积预补锂量在0.25mg/cm2至25mg/cm2之间。

28.在一些实施例中,骨架结构采用金属、碳材料或绝缘聚合物中的至少一种制备。

29.本技术还提出一种电子装置的充电方法,电子装置包括电化学装置,电化学装置包括极片,极片包括集流体和位于集流体上的活性物质层,活性物质层包括骨架结构;充电方法包括:在充电过程中,采用脉冲电流充电。在电子装置的充电方法中的电化学装置可以是本技术任一实施例中的电化学装置。本技术通过脉冲电流充电方法,减少了浓差极化,使锂金属沉积在骨架结构的内部,抑制锂枝晶生长,并改善电化学装置在循环过程中的体积膨胀,从而改善电池安全性能和循环性能。

30.在一些实施例中,脉冲电流的峰值电流密度为5ma/cm2至20ma/cm2。一些实施例中,冲电流的脉冲导通时间为1ms至1s,脉冲电流的关断时间为2ms至2s。一些实施例中,脉冲电流的关断时间与脉冲导通时间的比值不小于2。在脉冲导通时间内,骨架结构的内部锂被沉积,脉冲峰值电流大则过电位大,过电位愈大,则形核半径和形核所消耗的能量愈小,增大形核几率,则沉积过程中晶核的生成速度大于成长速度,可使沉积层微观晶粒细小致密,当

峰值电流过大时,可能会损伤电化学装置,当峰值电流过小时,可能导致锂无法充分沉积在骨架结构内部。当脉冲导通时间过长时,可能导致晶粒长大,沉积密度降低,当脉冲导通时间过短时,可能造成锂未能充分沉积。当关断时间与脉冲导通时间的比值小于2时,可能因为关断时间过短,未能完全消除极化。

31.此外,本公开还提供一种终端,包括:至少一个存储器和至少一个处理器;其中,所述存储器用于存储程序代码,所述处理器用于调用所述存储器所存储的程序代码以执行上述充电方法。此外,本公开还提供一种计算机存储介质,该计算机存储介质存储有程序代码,程序代码用于执行上述充电方法。本技术的计算机存储介质可以是计算机可读信号介质或者计算机可读存储介质或者是上述两者的任意组合。计算机可读存储介质例如可以是——但不限于——电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。计算机可读存储介质的更具体的例子可以包括但不限于:具有一个或多个导线的电连接、便携式计算机磁盘、硬盘、随机访问存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑磁盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。

32.下面列举了一些具体实施例和对比例以更好地对本技术进行说明。

33.实施例1

34.极片的制备:骨架结构采用50μm厚度,孔隙率80%的碳纤维(cf)骨架。碳纤维骨架制备工艺:将碳纸坯体在酚醛树脂中进行浸渍60min,而后放入160℃烘箱内烘烤60min;之后在氮气保护气氛中,1600℃保温120min,关炉后随着炉温自然冷却至300℃以下取出。cf直径5μm,将骨架结构裁切成直径18mm的圆形规格,作为正极极片待用。

35.对极片的制备:采用直径18mm,厚度0.5mm的圆形锂片作为负极极片。

36.电解液的制备:在干燥氩气气氛中,首先将有机溶剂碳酸乙烯酯(ec)和1,1,2,2-四氟-3-(1,1,2,2-四氟乙氧基)丙烷(tte)以质量比ec:tte=2:3混合,然后向有机溶剂中加入氟代碳酸乙烯酯(fec)、氟代碳酸二甲酯(femc)和锂盐六氟磷酸锂(lipf6)溶解并混合均匀,得到lipf6的浓度为1.0mol/l的电解液,其中fec、femc、ec和tte的质量比为2:3:2:3。

37.电池的制备:扣电型号选用2430。按负极壳、弹片、垫片、负极极片(锂片)、电解液、厚度15μm的聚乙烯(pe)隔离膜、电解液、正极极片、铜箔、正极壳,自下而上依次组装。

38.充放电方法

39.采用脉冲方法放电,峰值电流30ma/cm2,导通时间1ms,关断时间3ms,放电时间0.8小时,沉积量6mah/cm2。

40.实施例2至实施例12以及对比例1至对比例3与实施例1的区别仅在于充放电方法不同,实施例13与实施例1的区别在于骨架结构厚度和充电方法不同,实施例14与实施例1的区别在于骨架结构孔隙率、骨架结构厚度和充电方法不同,以下具体说明。

41.实施例2采用脉冲方法放电,峰值电流20ma/cm2,导通时间1ms,关断时间3ms,放电时间1.2小时,沉积量6mah/cm2。

42.实施例3采用脉冲方法放电,峰值电流10ma/cm2,导通时间1ms,关断时间3ms,放电时间2.4小时,沉积量6mah/cm2。

43.实施例4采用脉冲方法放电,峰值电流5ma/cm2,导通时间1ms,关断时间3ms,放电时间4.8小时,沉积量6mah/cm2。

44.实施例5采用脉冲方法放电,峰值电流1ma/cm2,导通时间1ms,关断时间3ms,放电时间24小时,沉积量6mah/cm2。

45.实施例6采用脉冲方法放电,峰值电流20ma/cm2,导通时间10ms,关断时间30ms,放电时间1.2小时,沉积量6mah/cm2。

46.实施例7采用脉冲方法放电,峰值电流20ma/cm2,导通时间100ms,关断时间300ms,放电时间1.2小时,沉积量6mah/cm2。

47.实施例8采用脉冲方法放电,峰值电流20ma/cm2,导通时间1s,关断时间3s,放电时间1.2小时,沉积量6mah/cm2。

48.实施例9采用脉冲方法放电,峰值电流20ma/cm2,导通时间2s,关断时间6s,放电时间1.2小时,沉积量6mah/cm2。

49.实施例10采用脉冲方法放电,峰值电流20ma/cm2,导通时间1ms,关断时间2ms,放电时间0.9小时,沉积量6mah/cm2。

50.实施例11采用脉冲方法放电,峰值电流20ma/cm2,导通时间1ms,关断时间1ms,放电时间0.6小时,沉积量6mah/cm2。

51.实施例12采用脉冲方法放电,峰值电流20ma/cm2,导通时间1ms,关断时间5ms,放电时间1.8小时,沉积量6mah/cm2。

52.实施例13中骨架结构采用100μm厚度,孔隙率80%的碳纤维骨架,采用脉冲方法放电,峰值电流20ma/cm2,导通时间1ms,关断时间3ms,放电时间1.2小时,沉积量6mah/cm2。

53.实施例14中骨架结构采用100μm厚度,孔隙率20%的碳纤维骨架,采用脉冲方法放电,峰值电流20ma/cm2,导通时间1ms,关断时间3ms,放电时间1.2小时,沉积量6mah/cm2。对比例1采用cc-cv(恒流-恒压)方法放电,电流5ma/cm2,放电时间1.2小时,沉积量6mah/cm2。

54.对比例2采用cc-cv方法放电,电流2.5ma/cm2,放电时间2.4小时,沉积量6mah/cm2。

55.对比例3采用cc-cv方法放电,电流1.25ma/cm2,放电时间4.8小时,沉积量6mah/cm2。

56.对比例4和对比例5与实施例1的区别在于极片不同,且充放电方法不同,以下具体说明。

57.对比例4中将cu箔裁切成直径18mm的规格,作为正极极片。对比例4中采用cc-cv方法放电,电流5ma/cm2,放电时间1.2小时,沉积量6mah/cm2。

58.对比例5中将cu箔裁切成直径18mm的规格,作为正极极片。对比例5中采用脉冲方法放电,峰值电流20ma/cm2,导通时间1ms,关断时间3ms,放电时间1.2小时,沉积量6mah/cm2。

59.对实施例和对比例中的各个电池的极片的膨胀率进行测试,电池循环通过9代neware测量。体积膨胀为首圈充电测试的体积膨胀,通过万分尺测厚表征,以下具体描述。

60.电池放电测试和膨胀率测试:

61.组装电池前先用万分尺测量极片厚度,记录此时厚度为极片初始厚度。将组装好的扣式电池置于25℃恒温房中,静置12小时,使电解液充分浸润隔膜和极片。之后,将电池以指定放电方式放电至6mah/cm2。采用恒流-恒压方式放电时,放电面容量通过放电时间进行控制,例如用1ma/cm2电流密度进行放电6小时,放电面容量=1

×

6=6mah/cm2。采用脉冲充电方式时,提前设定好峰值电流、导通时间、关断时间和循环圈数(一次导通加上一次关

断算作一次循环)。按下式计算电池脉冲放电时的循环圈数:

62.循环圈数=放电面容量

÷

(峰值电流

×

导通时间)

63.例如,放电面容量6mah/cm2,峰值电流20ma/cm2,导通时间1s情况:循环圈数=6

÷

(20

×1÷

3600)=1080圈。对放电至指定容量后的电池进行拆解,采用万分尺记录放电后的极片厚度,记录为锂沉积后的极片厚度。按下式计算极片的厚度膨胀率:

64.厚度膨胀率=(锂沉积后的极片厚度-极片初始厚度)

÷

极片初始厚度

×

100%

65.各个实施例和对比例的极片、充电方法和测试结果见表1。

66.表1

[0067][0068][0069]

对比例实施例1至4以及对比例1至5可以看出,实施例1至4中极片未发生膨胀,且锂沉积在cf内部,对比例1至5中极片发生严重膨胀,且锂沉积在极片表面。由此可见,单独采用骨架结构或者单独采用脉冲电流充电均不能很好的抑制极片膨胀,且不利于锂的均匀

沉积,当同时采用骨架结构和脉冲电流充电时,能够抑制极片膨胀,均匀沉积锂。

[0070]

对比实施例1至5可以看出,实施例1中电池烧坏,这是因为实施例1中脉冲电流充电的峰值电流过大,产热严重损害电池。实施例2至5说明降低秒冲峰值电流密度,沉积晶粒尺寸大,沉积密度低,有可能导致锂溢出,未能完全沉积在骨架结构内部。因此一些实施例中限定脉冲电流充电的峰值电流为5ma/cm2至20ma/cm2。

[0071]

对比实施例6至9可以看出,在关断时间和导通时间的比例一定时,随着关断时间和导通时间的增加,极片的膨胀率随之增加,且cf表面开始析锂,这可能是因为脉冲导通时间的增加导致晶粒长大,沉积密度降低,锂溢出,未能完全沉积在骨架结构的内部。因此,一些实施例中限定脉冲电流的脉冲导通时间为1ms至1s,脉冲电流的关断时间为2ms至2s。

[0072]

对比实施例10至12可以看出,实施例11中极片明显膨胀,且锂沉积在cf的表面,这可能是因为减少关断时间,有可能导致浓差极化未能完全消除,导致锂金属沉积在极片表面,因此一些实施例中限定关断时间和脉冲导通时间的比值不小于2。

[0073]

从实施例2和13可以看出,随着骨架结构的厚度的增长,极片膨胀率和锂沉积的位置无明显变化,但骨架结构的厚度过大会造成体积能量密度的损失,同时造成资源浪费。

[0074]

从实施例14可以看出,在骨架结构的孔隙率较小时,不利于减小极片膨胀率和抑制表面析锂,这可能是因为当极片孔隙率较小时,不利于存储锂以及缓解膨胀,并且锂传输通道减少。

[0075]

在以上对比例与实施例中,最优方案为实施例10,即极片为80%孔隙率碳纸,脉冲电流充电,峰值电流密度20ma/cm2,导通时间1ms,关断时间2ms。实施例与对比例的对比说明骨架结构搭配脉冲电流充电方法,能有效控制锂沉积位点,改善极片膨胀。

[0076]

尽管已经采用特定于结构特征和/或方法逻辑动作的语言描述了本主题,但是应当理解所附权利要求书中所限定的主题未必局限于上面描述的特定特征或动作。相反,上面所描述的特定特征和动作仅仅是实现权利要求书的示例形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。