1.本发明涉及制革技术领域,尤其涉及一种基于制革固体废弃物的染色助剂及其制备方法、应用。

背景技术:

2.在当今的皮革生产制造中,除了物理机械性能和功能性(如防水性能、阻燃性能、耐黄变性能、抗菌性能等)外,消费者对皮革的第一感受便是颜色。而对于皮革颜色而言,如何快速上染和保证足够的上染率便成了重中之重。在皮革的生产制造过程中,染色通常是在复鞣、填充工序中进行,若颜色不够鲜艳,则会在加脂末端进行表面处理,即套色。而复鞣、填充染色情况则与皮革的状态有极大关系。

3.目前市场上所能见到的皮革90%均为铬鞣革,即以铬粉为鞣剂鞣制的皮革,铬鞣革具有极好的耐湿热稳定性、物理机械性能、丰满度等,但是铬鞣革本身的颜色较重,呈现一定的蓝色,因此也称为蓝湿革。对于蓝湿革而言,蓝湿革中含有大量的阳离子中心cr(iii),而复鞣的目的便是进一步引入阳离子中心,通过转鼓的机械作用平衡皮胶原纤维的阳离子中心,使皮胶原纤维间的电荷分布更加均匀。但是由于在前段的浸酸、浸灰、浸酸等工序中已经将皮胶原纤维间的杂质剔除干净,因此在复鞣时,皮胶原纤维仍是较为松散的,因此在复鞣时,通常会配伍一定的阴离子型材料或配位能力强的材料,如蛋白填料、醛鞣剂等。从皮胶原纤维的角度分析,这种材料的搭配有利于平衡皮胶原纤维间的电荷,从而有利于后续阴离子型材料的结合,但是这种材料的搭配却忽略了染料。虽然染料通常为阴离子型材料,但是通常与染料一同加入转鼓的还有许多的阴离子型的材料,数量如此繁杂的阴离子材料便构成了离子竞争,使染料分子不易于皮胶原纤维或吸附于皮较原纤维上的材料结合,造成上染率低等。

4.目前,制革行业尚无染色助剂这一类材料,通常采用原理相近的材料进行辅助染色,即使用同有苯环结构的栲胶进行辅助染色,栲胶分子与染料分子均有芳环结构,可以形成比较好的π-π共轭,但是栲胶分子是植物多酚的结构,为阴离子型材料,与染料分子存在离子竞争,且栲胶分子都具有一定的颜色,颜色呈现橙黄色至深棕色,这对染色而言更加不利。理论上说,在染色时同步引入一些阳离子材料也可改善染色效果,如含铬单宁、铝单宁等材料,但是这类材料阳离子性过强,在复鞣时染色易与染料形成大分子的复合材料,使染料分子与皮胶原纤维在表面结合,无法进入皮胶原纤维内部;而在填充染色时,引入的阳离子材料则易于其他的阴离子型材料产生结合,对皮革造成非常大的伤害(如皮面非常脏,阻碍后续材料进入皮胶原纤维造成性能下降等),因此通常时引入的阳离子型材料非常少(通常不会超过蓝湿革皮重的0.5%),而如此低的用量对染色效果的提升非常有限。

技术实现要素:

5.本技术通过提供一种基于制革固体废弃物的染色助剂及其制备方法、应用,解决了现有技术中制革行业尚不存在染色助剂这一类材料,采用现有材料无法满足皮革染色要

求的技术问题;实现了得到一种颜色均匀,物理性能优异的绵泡软轻型生态牛鞋面革。

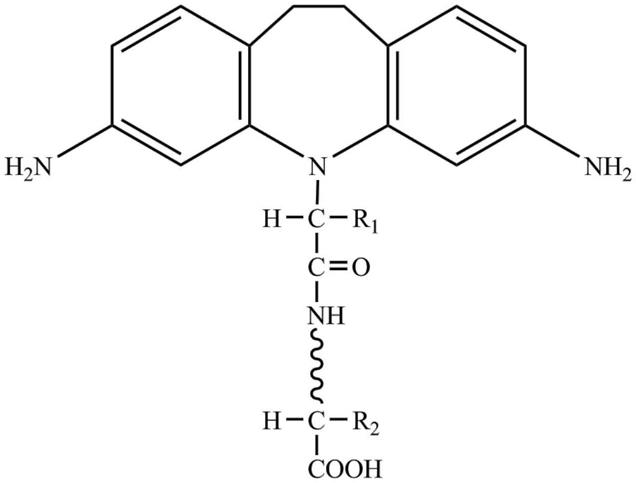

6.本技术提供了一种基于制革固体废弃物的染色助剂,所述染色助剂的结构式为:

[0007][0008]

其中,r1、r2选自-h、-ch3、-ch(ch3)2、-ch

2-ch(ch3)2、-ch(ch3)-ch

2-ch3、-ch

2-c6h5、-ch2ch

2-s-ch3、-ch

2-oh、-ch(oh)-ch3、-ch

2-co-nh2、-ch

2-ch

2-co-nh2、-ch

2-c6h

4-oh、-ch

2-cooh、-ch

2-ch

2-cooh、-c3h

6-nh-c(nh)-nh2、-c4h

8-nh2、-ch

2-c3n2h4中的任意一种;

[0009]

代表氨基酸单元,所述氨基酸单元的数量为2-25个。

[0010]

一种基于制革固体废弃物的染色助剂的制备方法,包括如下步骤:

[0011]

步骤(一):将90-110份革屑、3-8份碱化物、1-3份缓冲剂、1-3份蛋白酶,溶解于200-500份水中,在60-80℃下降解4-8h,然后加入与水等份数的乙醇,过滤,真空干燥,得到胶原蛋白/碳酸钾粉体;

[0012]

步骤(二):将90-110份对碘苯胺溶于200-400份四氢呋喃和200-400份二异丙基胺的混合溶液中,通入氮气,50-80℃下混合12-36h,排出多余空气,而后加入1-10份碘化亚铜、1-10份双三苯基磷二氯化钯,改通入乙炔气体30-120分钟后,提升温度至60-280℃反应4-12h,减压蒸馏除去溶剂,离心除去催化剂,得到前驱体1;

[0013]

步骤(三):取90-110份前驱体1,溶于200-400份乙酸乙酯和200-400份二氯甲烷的混合溶液中,加入1-20份钯碳催化剂,通入氮气30-120分钟后改通氢气30-120分钟,而后提升温度至40-120℃反应3-6h,减压蒸馏除去溶剂,离心除去催化剂,得到前驱体2;

[0014]

步骤(四):取90-110份前驱体2,溶解于20-50份三氟甲磺酸和200-400份二氯甲烷的混合溶液中,而后加入50-100份1,3-二溴-5,5-二甲基海因,通入氮气,提高温度至50-120℃反应,得到4,4'-二溴-2,2'-二氨基联苄;

[0015]

步骤(五):取5-20份醋酸钯、1-5份碳酸钾溶解于900-1100份叔丁醇中,混合均匀,在50-80℃下通入氮气12-36h,排出多余空气,制得催化剂溶液;

[0016]

步骤(六):取10-40份催化剂溶液、100份胶原蛋白/碳酸钾粉体、85-105份4,4'-二溴-2,2'-二氨基联苄溶解于200-500份叔丁醇中,通入氮气,130-155℃反应6-12h,而后降温至50-80℃反应1-3h,减压蒸馏除去叔丁醇溶剂,加入200-300份水,使用盐酸调节ph值至1.5-3.0,得到染色助剂。

[0017]

前述制备方法的反应过程为:

[0018][0019]

进一步地,所述碱化物为氢氧化钾。

[0020]

进一步地,所述缓冲剂为碳酸钾。

[0021]

一种皮革的制备方法,至少包括如下工序:蓝湿革

→

水洗

→

复鞣

→

中和

→

填充

→

加脂

→

坯革,所述复鞣工序、填充工序中的至少一工序添加有染色助剂。

[0022]

进一步地,所述复鞣工序的具体步骤为:以蓝湿革的重量计,在装有蓝湿革的转鼓中,控制温度为33-37℃,加入120-180%水,加入1-3%的醛鞣剂,1-3%蛋白填料,转动,加入2-6%的铬粉,1-3%的含铬单宁,转动,加入2-4%染色助剂,1-5%染料,转动,加入1-3%甲酸钠,转动,加入1-3%小苏打,转动,排水。

[0023]

进一步地,所述填充工序的具体步骤为:以蓝湿革的重量计,在装有蓝湿革的转鼓中,控制温度为33-37℃,加入50-80%的水,加入1-3%栲胶,2-4%合成鞣剂,3-6%丙烯酸树脂,转动,加入1-3%氨基树脂,1-3%加脂剂,2-4%染色助剂,1-5%染料,1%分散单宁,转动,加入2-5%栲胶,4-8%丙烯酸树脂,1-3%蛋白填料,1%分散单宁,转动,最后加入1-3%合成鞣剂,1-5%丙烯酸树脂,2-5%氨基树脂,转动。

[0024]

进一步地,所述水洗工序的具体步骤为:以蓝湿革的重量计,在装有蓝湿革的转鼓中,加入140-160%的水,控制温度为35-45℃,加入0.5-2%加脂剂,0.5-2%草酸,0.3-1%脂肪醇,转动,排水。

[0025]

进一步地,所述中和工序的具体步骤为:加入90-110%水,0.1-0.3%甲酸,转动,而后加入1-3%合成单宁、1-3%碳酸氢钠、1-3%甲酸钠,转动,最后加入0.2-0.4%碳酸氢钠,转动,排水。

[0026]

进一步地,所述加脂工序的具体步骤为:补水230-260%,控制温度52-55℃,加入2-4%合成加脂剂,3-5%磺化油,转动,然后加入2-4%亚硫酸化油,2-4%硫酸化油,3-5%天然油脂,转动,最后补加1-2%甲酸,转动,排水,得到绵泡软轻型生态牛鞋面革。

[0027]

本技术提供的一个或多个技术方案,至少具有如下技术效果或优点:

[0028]

1、本技术的染色助剂粒径介于300~800nm,粒径分布系数介于0.150~0.350,等电点介于3.5-5.5;染色助剂具有较好的水溶性,水不溶物含量≤5%;具有较好的稳定性,10%硫酸铬钾溶液4h无分层、沉淀;浸酸液(1.5%硫酸和10%氯化钠)4h无分层、沉淀。

[0029]

2、采用本技术记载的方法制备出的皮革颜色均一,颜色鲜艳;皮革的撕裂力≥50n,崩破强度≥150n,崩裂高度≥9mm,规定负荷伸长率≤40%。

[0030]

3、本技术的染色助剂从制革蓝革屑中提取胶原蛋白,采用的碱-无机盐-酶结合法,其中使用的碱和无机盐在后续接枝反应中还可以用于调节反应体系中的ph,使之成为弱碱性,因此采用了氢氧化钾和碳酸钾,其中氢氧根和碳酸根又可与皮胶原纤维间的cr(iii)发生共沉淀反应生成难溶性的铬盐,多余的碱还可水解胶原蛋白上的酰胺键,将大分子的胶原蛋白水解成小分子。蛋白酶的作用主要便是剪切胶原蛋白长链,蛋白酶具有高效性和定向性,在同等用量下其效果是碱的几十上百倍。胶原蛋白长链水解后成胶原蛋白短链,是线性结构,两端的活性官能团分别是氨基和羧基。此外胶原蛋白链段上还有许多的酰胺基,而侧链上则是根据胶原蛋白结构氨基酸结构的不同而不同。

[0031]

4、本技术的染色助剂还采用了芳基化胺技术,具体的是钯催化剂和卤代卤化物以及假卤化物交叉偶联形成c-n键的反应。一级烷基胺的n-芳基化反应是最常见的钯催化的交叉偶联反应,具有反应过程简单,反应过程可控,产物纯度高等优点。对于制革工业而言,即便是副产物叔苯胺也可以作为染色助剂使用,因为染色助剂要求的是有一个与皮胶原纤维相容性高的链段和与染料分子相容性高的阳离子型苯环结构,而无论是二苯并氮杂卓类化合物还是叔苯胺化合物都具有这两个结构,从有机合成的角度上看,一级烷基胺的n-芳基化中二苯并氮杂卓类化合物的产率可达≥50%,在一步反应中,产率甚至可以提高至60~70%,而副产物则是苯叔胺化合物,均是较好的染色助剂。

[0032]

5、从分子结构上看,本技术的染色助剂具有一个非常特殊的结构,即芳环结构,芳环结构上易发生亲核、亲电反应,且芳环与芳环间易通过π-π相互作用产生重叠,从而提高材料的稳定性。因此,从原理上来说,通过在复鞣、填充染色时,引入具有芳环结构的染色助剂,提升染料与皮胶原纤维的相容性,进而提升对染料分子的吸附能力。

[0033]

6、本技术制备染色助剂的原材料可以从蓝革屑中提取,具有简单易得的优势,制得的染色助剂与皮胶原纤维相同都是两性材料,提高染色助剂与皮胶原纤维的相容性。同时,染色助剂为浅黄色,在使用过程中不会因为自身的颜色而导致皮革颜色出现较大色差。

具体实施方式

[0034]

为了更好的理解上述技术方案,下面将结合说明书以及具体的实施方式对上述技术方案进行详细的说明。

[0035]

实施例1

[0036]

一种基于制革固体废弃物的染色助剂的制备方法,包括如下步骤:

[0037]

步骤(一):将100份革屑、3份氢氧化钾、3份碳酸钾、2份蛋白酶溶解于200份水中,在60℃下降解8h,然后加入与水等份数的乙醇,过滤,真空干燥,得到胶原蛋白/碳酸钾粉体;

[0038]

步骤(二):将100份对碘苯胺(cas:540-37-4)溶于200份四氢呋喃和350份二异丙基胺的混合溶液中,通入氮气,55℃下混合30h,排出多余空气,而后加入3份碘化亚铜(cas:

7681-65-4)、5份双三苯基磷二氯化钯(cas:13965-03-2),改通入乙炔气体60分钟后,提升温度至180℃反应8h,减压蒸馏除去溶剂,离心除去催化剂,得到前驱体1;

[0039]

步骤(三):取100份前驱体1,溶于200份乙酸乙酯和350份二氯甲烷的混合溶液中,加入8份钯碳催化剂,通入氮气45分钟后改通氢气45分钟,而后提升温度至60℃反应3h,减压蒸馏除去溶剂,离心除去催化剂,得到前驱体2;

[0040]

步骤(四):取100份前驱体2,溶解于28份三氟甲磺酸和320份二氯甲烷的混合溶液中,而后加入65份1,3-二溴-5,5-二甲基海因(cas:77-48-5),通入氮气,提高温度至100℃,反应3h,得到4,4'-二溴-2,2'-二氨基联苄;

[0041]

步骤(五):将5份醋酸钯、2份碳酸钾溶解于1000份叔丁醇中,混合均匀,在50℃下通入氮气36h,排出多余空气,制得催化剂溶液;

[0042]

步骤(六):取35份催化剂溶液、100份胶原蛋白/碳酸钾粉体、105份4,4'-二溴-2,2'-二氨基联苄溶解于200-500份叔丁醇中,通入氮气,130℃反应10h,而后降温至60℃反应1h,减压蒸馏除去叔丁醇溶剂,加入200份水,使用盐酸调节ph值至3.0,得到染色助剂。

[0043]

实施例2

[0044]

一种基于制革固体废弃物的染色助剂的制备方法,包括如下步骤:

[0045]

步骤(一):将100份革屑、5份氢氧化钾、2份碳酸钾、2份蛋白酶溶解于300份水中,在80℃下降解4h,然后加入与水等份数的乙醇,过滤,真空干燥,得到胶原蛋白/碳酸钾粉体。

[0046]

步骤(二):将100份对碘苯胺(cas:540-37-4)溶于320份四氢呋喃和280份二异丙基胺的混合溶液中,通入氮气,60℃下混合24h,排出多余空气,而后加入8份碘化亚铜(cas:7681-65-4)、6份双三苯基磷二氯化钯(cas:13965-03-2),改通入乙炔气体105分钟后,提升温度至80℃反应10h,减压蒸馏除去溶剂,离心除去催化剂,得到前驱体1;

[0047]

步骤(三):取100份前驱体1,溶于280份乙酸乙酯和300份二氯甲烷的混合溶液中,加入15份钯碳催化剂,通入氮气90分钟后改通氢气35分钟,而后提升温度至85℃反应4.5h,减压蒸馏除去溶剂,离心除去催化剂,得到前驱体2;

[0048]

步骤(四):取100份前驱体2,溶解于50份三氟甲磺酸和400份二氯甲烷的混合溶液中,而后加入85份1,3-二溴-5,5-二甲基海因(cas:77-48-5),通入氮气,提高温度至65℃,反应7h,得到4,4'-二溴-2,2'-二氨基联苄;

[0049]

步骤(五):取10份醋酸钯、3份碳酸钾溶解于1000份叔丁醇中,混合均匀后,在70℃下通入氮气12h,排出多余空气,制得催化剂溶液;

[0050]

步骤(六):取12份催化剂溶液、100份胶原蛋白/碳酸钾粉体、100份4,4'-二溴-2,2'-二氨基联苄溶解于350份叔丁醇中,通入氮气,150℃反应6h,而后降温至50℃反应3h,减压蒸馏除去叔丁醇溶剂,加入235份水,使用盐酸调节ph值至2.8,得到染色助剂。

[0051]

实施例3

[0052]

一种基于制革固体废弃物的染色助剂的制备方法,包括如下步骤:

[0053]

步骤(一):将100份革屑、8份氢氧化钾、1份碳酸钾、1份蛋白酶溶解于480份水中,在80℃下降解6h,然后加入与水等份数的乙醇,过滤,真空干燥,得到胶原蛋白/碳酸钾粉体。

[0054]

步骤(二):将100份对碘苯胺(cas:540-37-4)溶于220份四氢呋喃和380份二异丙

基胺的混合溶液中,通入氮气,75℃下混合14h,排出多余空气,而后加入2份碘化亚铜(cas:7681-65-4)、4份双三苯基磷二氯化钯(cas:13965-03-2),改通入乙炔气体45分钟后,提升温度至220℃反应4h,减压蒸馏除去溶剂,离心除去催化剂,得到前驱体1;

[0055]

步骤(三):取100份前驱体,溶于235份乙酸乙酯、365份二氯甲烷中,加入15份钯碳催化剂,通入氮气80分钟后改通氢气105分钟,而后提升温度至102℃反应3h,减压蒸馏除去溶剂,离心除去催化剂,得到前驱体2;

[0056]

步骤(四):取100份前驱体2,溶解于20份三氟甲磺酸和230份二氯甲烷的混合溶液中,而后加入60份1,3-二溴-5,5-二甲基海因(cas:77-48-5),通入氮气,提高温度至90℃,反应3h,得到4,4'-二溴-2,2'-二氨基联苄;

[0057]

步骤(五):将18份醋酸钯、2份碳酸钾溶解于1000份叔丁醇中,混合均匀后,在80℃下通入氮气18h,排出多余空气,制得催化剂溶液;

[0058]

步骤(六):取25份催化剂溶液、100份胶原蛋白/碳酸钾粉体、90份4,4'-二溴-2,2'-二氨基联苄溶解于475份叔丁醇中,通入氮气,145℃反应8h,而后降温至65℃反应1.5h,减压蒸馏除去叔丁醇溶剂,加入285份水,使用盐酸调节ph值至2.0,得到染色助剂。

[0059]

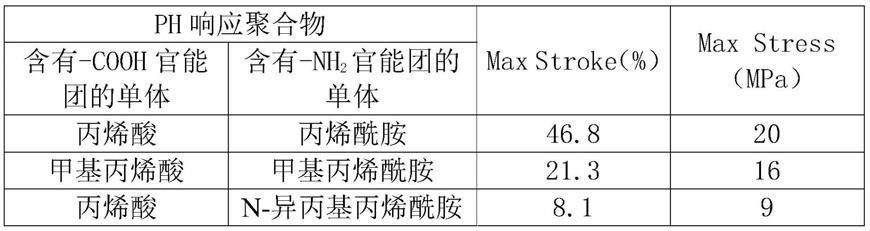

将实施例1、实施例2、实施例3得到的染色助剂进行实验检测,得到的实验数据如下表1所示:

[0060]

表1

[0061][0062][0063]

实施例4

[0064]

一种皮革的制备方法,至少包括如下工序:

[0065]

水洗:以蓝湿革的重量计(蓝湿革100%),在装有蓝湿革的转鼓中,加入150%的水,控制温度为40℃,加入0.5%加脂剂(fp,司马化工),0.5%草酸,0.3%脂肪醇(saf,德瑞化工),转动240分钟后排水。

[0066]

复鞣:以蓝湿革的重量计,在装有蓝湿革的转鼓中,控制温度为35℃,加入150%水,加入2%的醛鞣剂(pf,司马化工),3%蛋白填料(fb,德赛尔化工),转动40分钟,加入4%的铬粉(kromsan ab,劲山贸易),3%的含铬单宁(hs,德瑞化工),转动90分钟,加入3%染色助剂,3%染料,转动40分钟,加入1.5%甲酸钠转动30分钟,加入1%小苏打,转动60分钟,排

水。

[0067]

中和:加入100%水,0.2%甲酸,转动20分钟,而后加入2%合成单宁(fbv,亿祥化工公司)、1%碳酸氢钠、1%甲酸钠,转动20分钟,最后加入0.3%碳酸氢钠,转动40分钟后排水。

[0068]

填充:以蓝湿革的重量计,在装有蓝湿革的转鼓中,控制温度为35℃,加入50%的水,加入2%栲胶(坚木栲胶ato,金丰皮化),3%合成鞣剂(rl,德瑞公司),5%丙烯酸树脂(rs,巴克曼化工),转40分钟,加入2%氨基树脂(rt-dx,嘉兴宏麟皮化),3%加脂剂(zln,比索化工),2%染色助剂,4%染料,1%分散单宁(t-m,巴斯夫化工),转50分钟,加入4%栲胶(荆树皮栲胶me,金丰皮化),6%丙烯酸树脂(1084,朗盛化工),2%蛋白填料(fb,德赛尔化工),1%分散单宁(t-m,巴斯夫化工),转30-60分钟,最后加入2%合成鞣剂(rl,德瑞公司),2%丙烯酸树脂(bl,凯丰化工),3%氨基树脂(7816,巴克曼化工),转90-120分钟。

[0069]

加脂:补水250%,控制温度53℃,加入3%合成加脂剂(505,科凯化工),4%磺化油(h5o,智奇贸易),转60分钟,然后加入3%亚硫酸化油(osl,汤普勒化工),3%硫酸化油(ob,汤普勒化工),4%天然油脂(zln,比索化工),转120分钟,最后补加1.5%甲酸,转60分钟,排水,得到坯革。

[0070]

将实施例4得到的绵泡软轻型生态牛鞋面革进行实验测试,得到的实验数据如下表2所示:

[0071]

表2

[0072][0073]

以上所记载,仅为利用本创作技术内容的实施例,任何熟悉本项技艺者运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭示者。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。