1.本发明涉及一种氧化锌烧结体制作用氧化锌粉末及氧化锌烧结体以及它们的制造方法。

背景技术:

2.以往已知通过各种方法制造的氧化锌粉末(例如参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2009-269946号公报

技术实现要素:

6.将氧化锌粉末任意成型后进行烧制。由此,得到烧结氧化锌粉末而成的氧化锌烧结体。

7.将氧化锌粉末进行烧制(尤其是高温大气气氛、低氧分压气氛等气氛中烧制)时,存在产生质量减少的情况。

8.如果质量减少得多,则在得到的氧化锌烧结体中,存在产生强度降低、电特性的变化、光学特性的变化等的情况。另外,如果质量减少得多,则通过锌的蒸发,也有导致用于烧制的炉内部受到锌污染的风险。

9.因此,本发明的目的在于提供一种烧制时的质量减少受到抑制的氧化锌烧结体制作用氧化锌粉末。

10.另外,本发明的目的在于提供一种使用上述氧化锌烧结体制作用氧化锌粉末得到的氧化锌烧结体。

11.另外,本发明的目的在于提供一种制造上述氧化锌烧结体制作用氧化锌粉末和上述氧化锌烧结体的方法。

12.本发明人等进行了反复深入的研究,其结果发现通过采用下述构成,来实现上述目的。

13.即,本发明提供一种以下的[1]~[8]。

[0014]

[1]一种氧化锌烧结体制作用氧化锌粉末,是在氧化锌烧结体的制作中使用的氧化锌粉末,含有金属元素m,满足下述条件1或条件2,

[0015]

条件1:

[0016]

上述金属元素m是作为选自bi、co、cr、cu、in、ni、mn和sb中的至少1种的金属元素m1-1,或者是上述金属元素m1-1与作为选自al和ga中至少1种的金属元素m2的组合,下述式(i)所示的上述金属元素m的含量为10摩尔ppm~10摩尔%。

[0017]

条件2:

[0018]

上述金属元素m是作为选自ba、ce、la、nb、pr和sr中的至少1种的金属元素m1-2,

或者是上述金属元素m1-2与作为选自al和ga中的至少1种的金属元素m2的组合,下述式(i)所示的上述金属元素m的含量为10摩尔ppm~2摩尔%。

[0019]

{nm/(n

zn

nm)}

ꢀꢀ(i)[0020]

式(i)中,nm表示上述氧化锌粉末中的上述金属元素m的物质量,n

zn

表示上述氧化锌粉末中的zn的物质量,n

zn

和nm的单位均为摩尔。

[0021]

[2]根据上述[1]所述的氧化锌烧结体制作用氧化锌粉末,其中,由上述金属元素m的epma映射测定求出的变动系数c.v.值为30%以下。

[0022]

[3]根据上述[1]所述的氧化锌烧结体制作用氧化锌粉末,其中,由上述金属元素m的epma映射测定求出的累计强度比率为0.1%以下。

[0023]

[4]根据上述[1]~[3]中任一项所述的氧化锌烧结体制作用氧化锌粉末,是通过对由上述金属元素m的盐与锌盐、碳酸盐和碱的沉淀物生成反应生成的、含有上述金属元素m的碱性碳酸锌进行热处理而得到的。

[0024]

[5]一种氧化锌烧结体,将上述[1]~[4]中任一项所述的氧化锌烧结体制作用氧化锌粉末烧结而成。

[0025]

[6]根据上述[5]所述的氧化锌烧结体,是溅射靶、气体传感器、电阻器或高温炉的陶瓷构造体。

[0026]

[7]一种氧化锌烧结体制作用氧化锌粉末的制造方法,通过上述金属元素m的盐与锌盐、碳酸盐和碱的沉淀物生成反应,生成含有上述金属元素m的碱性碳酸锌,通过对上述碱性碳酸锌进行热处理,得到上述[1]~[4]中任一项所述的氧化锌烧结体制作用氧化锌粉末。

[0027]

[8]一种氧化锌烧结体的制造方法,通过对上述[1]~[4]中任一项所述的氧化锌烧结体制作用氧化锌粉末在800℃以上的高温大气气氛、或者1.0

×

10

-3

mpa以下的低氧分压气氛中进行烧制,得到将上述氧化锌烧结体制作用氧化锌粉末烧结而成的氧化锌烧结体。

[0028]

发明效果

[0029]

根据本发明,可以提供一种烧制时的质量减少受到抑制的氧化锌烧结体制作用氧化锌粉末。

[0030]

另外,根据本发明,也可以提供一种使用上述氧化锌烧结体制作用氧化锌粉末得到的氧化锌烧结体。

[0031]

另外,根据本发明,也可以提供一种制造上述氧化锌烧结体制作用氧化锌粉末和上述氧化锌烧结体的方法。

具体实施方式

[0032]

[氧化锌粉末]

[0033]

本发明的氧化锌烧结体制作用氧化锌粉末(以下,也简称为“本发明的氧化锌粉末”)是氧化锌烧结体的制作中使用的氧化锌粉末,含有金属元素m,满足下述条件1或条件2。

[0034]

(条件1)

[0035]

金属元素m是作为选自bi、co、cr、cu、in、ni、mn和sb中的至少1种的金属元素m1-1

或者金属元素m1-1与选自al和ga中的至少1种的金属元素m2的组合。

[0036]

下述式(i)所示的金属元素m的含量(金属元素m的物质量的比率)为10摩尔ppm~10摩尔%。

[0037]

(条件2)

[0038]

金属元素m是作为选自ba、ce、la、nb、pr和sr中的至少1种的金属元素m1-2或者金属元素m1-2与作为选自al和ga中的至少1种的金属元素m2的组合。

[0039]

下述式(i)所示的金属元素m的含量(金属元素m的物质量的比率)为10摩尔ppm~2摩尔%。

[0040]

{nm/(n

zn

nm)}

ꢀꢀ(i)[0041]

其中,式(i)中,nm表示氧化锌粉末中的金属元素m的物质量,n

zn

表示氧化锌粉末中的zn的物质量,n

zn

和nm的单位均为摩尔。

[0042]

金属元素m1-1的相对于zn的原子半径或离子半径之差为30%以下。金属元素m1-2的相对于zn的原子半径或离子半径之差超过30%。

[0043]

如后所述,通过对本发明的氧化锌粉末进行烧制,可得到氧化锌烧结体。

[0044]

此时,本发明的氧化锌粉末有时在800℃以上的高温大气气氛或者1.0

×

10

-3

mpa以下的低氧分压气氛(以下,也简称为“特定气氛”)中进行烧制。

[0045]

本发明的氧化锌粉末通过满足上述条件1或条件2,从而即使在特定气氛中进行的情况下,质量减少也受到抑制。

[0046]

推测其原因是适量的金属元素m有助于锌与氧的结合强度的提高,但即使是该原因以外的理由,也在本发明的范围内。

[0047]

高温大气气氛的温度为800℃以上,可以为1000℃以上,也可以为1200℃以上。上限没有特别限定,例如为2000℃以下,可以为1800℃以下。

[0048]

低氧分压气氛的氧分压为1.0

×

10

-3

mpa以下,可以为1.0

×

10

-4

mpa以下,可以为1.0

×

10

-5

mpa以下,还可以为1.0

×

10

-8

mpa以下,也可以为1.0

×

10

-9

mpa以下。下限没有特别限定,例如为1.0

×

10

-13

mpa以上,可以为1.0

×

10

-12

mpa以上。

[0049]

从可进一步抑制质量减少的理由考虑,金属元素m的含量优选为20摩尔ppm以上,更优选为50摩尔ppm以上,进一步优选为100摩尔ppm以上,特别优选为200摩尔ppm以上。

[0050]

在满足上述条件1的情况下,从可进一步抑制质量减少的理由考虑,金属元素m的含量优选为8摩尔%以下,更优选为6摩尔%以下,进一步优选为4摩尔%以下,特别优选为2摩尔%以下。

[0051]

同样地在满足上述条件2的情况下,从可进一步抑制质量减少的理由考虑,金属元素m的含量优选为1.5摩尔%以下,更优选为1摩尔%以下,进一步优选为0.5摩尔%以下,特别优选为0.2摩尔%以下。

[0052]

通过作为金属元素m进一步含有金属元素m2,从而使导电性优异。推测为这是由于al和ga作为载流子发挥作用的缘故。

[0053]

从导电性更优异的理由考虑,金属元素m2的含量优选为10摩尔ppm以上,更优选为50摩尔ppm以上,进一步优选为100摩尔ppm以上,特别优选为150摩尔ppm以上。

[0054]

从抑制异相的析出且导电性更优异的理由考虑,金属元素m2的含量优选为2000摩尔ppm以下,更优选为1200摩尔ppm以下,进一步优选为800摩尔ppm以下,特别优选为300摩

尔ppm以下。

[0055]

本发明的氧化锌粉末中由x射线衍射求出的微晶(以下,也简称为“微晶”)为20~300nm,由bet法求出的粒径(以下,也称为“bet径”)为20~350nm,未夯实堆积密度(以下,也简称为“堆积密度”)为0.20g/cm3以上,振实密度优选为0.60g/cm3以上。

[0056]

未夯实堆积密度通过使用在jis r 9301-2-3确定的方法求出。即求出在静置的容积100ml的容器中,使氧化锌粉末自由落下而集中的氧化锌粉末的质量。将用该质量除以容器体积得到的值作为未夯实堆积密度。

[0057]

振实密度如下求出。首先,在与上述相同的容器内装入氧化锌粉末,使用振实装置,进行振实直到氧化锌粉末的体积不再减少为止。用氧化锌粉末的质量除以振实后的氧化锌粉末的体积,将得到的值作为振实密度。

[0058]

〈变动系数c.v.值〉

[0059]

在本发明的氧化锌粉末中,由金属元素m的epma映射测定求出的变动系数c.v.值优选为30%以下,更优选为25%以下。如果变动系数c.v.值为该范围,则在氧化锌粉末中,金属元素m均匀地分散,可进一步抑制质量减少。

[0060]

变动系数c.v.值如下求得。

[0061]

首先,对氧化锌粉末的试样进行加压成型,制作直径10mm的颗粒。

[0062]

对所制作的颗粒实施pt-pd蒸镀后,对于金属元素m进行epma(电子束显微分析仪)映射测定。

[0063]

测定条件是加速电压为15kv,电子束电流为200na,电子束直径为2μmφ,步骤尺寸为2μm,测定点数为150

×

330点,分析区域为300μm

×

660μm,累计时间为50毫秒。

[0064]

对于利用epma映射分析金属元素m的全部测定点,求出平均强度和标准偏差。将标准偏差除以平均强度得到的以百分率表示的值作为变动系数c.v.值(单位:%)。

[0065]

〈累计强度比率〉

[0066]

在本发明的氧化锌粉末中,由金属元素m的epma映射测定求出的累计强度比率优选为0.1%以下,更优选为0.05%以下。如果累计强度比率在该范围,则在氧化锌粉末中,金属元素m均匀地分散,可进一步抑制质量减少。

[0067]

累计强度比率如下求得。

[0068]

首先,与求出变动系数c.v.值的情况同样地针对金属元素m进行epma映射测定。

[0069]

使用基于epma的金属元素m映射的各测定点中的强度,制作横轴表示各测定点的强度、纵轴表示频度的直方图。将在最频值的强度加上其最频值的强度的平方根的10倍值而得的值作为阈值。计算该阈值以上的区域相对于整体强度(总区域累计)的累计强度比率(单位:%)。

[0070]

〈氧化锌粉末的制造方法〉

[0071]

作为制造本发明的氧化锌粉末的方法,优选通过金属元素m的盐与锌盐、碳酸盐和碱的沉淀物生成反应,生成含有金属元素m的碱性碳酸锌,通过对所生成的碱性碳酸锌进行热处理,从而得到本发明的氧化锌粉末的方法(以下,也简称为“本发明的粉末制造方法”)。

[0072]

由本发明的粉末制造方法得到的氧化锌粉末与通过固相法(在氧化锌粉末添加金属元素m的氧化物粉末进行混合的方法)等其它的方法得到的氧化锌粉末比较时,如果金属元素m的含量相同,则锌的蒸发少,在特定气氛中受到烧制时的质量减少受到抑制。

[0073]

作为根据本发明的粉末制造方法得到上述效果的理由,认为例如是通过经过含有金属元素m的碱性碳酸锌(前体),从而在得到的氧化锌粉末中,金属元素m以分子水平均匀地存在,有助于提高锌与氧的结合强度的提高等。

[0074]

在本发明的粉末制造方法中,金属元素m的盐、锌盐、碳酸盐和碱均优选以水溶液的方式使用。

[0075]

沉淀物生成反应具体而言例如优选将锌盐的水溶液和金属元素m的盐的水溶液(优选为锌盐和金属元素m的盐的混合水溶液)向碳酸盐的水溶液中滴加而进行。优选在该滴加中,向碳酸盐的水溶液输送碱的水溶液,将碳酸盐的水溶液的ph保持在恒定值。

[0076]

保持为恒定值的ph优选为6.0以上,更优选为7.0以上。另一方面,优选为10.0以下,更优选为9.0以下,进一步优选为8.0以下。

[0077]

根据沉淀物生成反应,碱性碳酸锌能够以沉淀物的形态得到。沉淀物优选进行搅拌熟化。

[0078]

搅拌熟化的时间优选为1小时以上,更优选为5小时以上,进一步优选为10小时以上,特别优选为15小时以上。在搅拌熟化时间长的情况下,与搅拌熟化的时间短的情况比较,金属元素m的含量相同,则得到的氧化锌粉末的未夯实堆积密度和振实密度变高。另外,通过使用得到的氧化锌粉末,从而成型体和烧结体的密度变高。

[0079]

在搅拌熟化的时间短的情况下,认为一次粒子彼此间容易连结成作为层状氢氧化物的特征形状的框状。与此相对,通过使搅拌熟化的时间变长,从而一次粒子彼此通过搅拌反复碰撞,使鳞片形状消失,容易形成颗粒状。

[0080]

应予说明,搅拌熟化的时间取决于溶液的浓度、搅拌力,上限没有特别限定,例如为32小时以下,优选为24小时以下。

[0081]

在沉淀物生成反应和搅拌熟化中,碳酸盐的水溶液的温度优选保持在小于45℃,更优选为保持在25℃以下。

[0082]

作为金属元素m的盐,可优选地举出水溶性良好的盐,例如优选为金属元素m的硝酸盐、金属元素m的氯化物、金属元素m的硫酸盐、它们的水合物等。

[0083]

作为锌盐,可适宜地举出水溶性良好的盐,例如优选为硝酸锌、硫酸锌、氯化锌、乙酸锌、它们的水合物等。

[0084]

作为碱,没有特别限定,例如可适宜地举出氢氧化钠、氢氧化钾等。在为水溶液方式的情况下,可以为氨水。

[0085]

作为碳酸盐,例如可举出碳酸铵、碳酸钠、碳酸氢钠(小苏达)等。

[0086]

在得到的本发明的氧化锌粉末满足上述条件1的情况下,由沉淀物生成反应生成的碱性碳酸锌优选含有下述式(1)所示的碱性碳酸锌。

[0087]

(zn

1-xmx

)

4~6

(co3)

1~3

(oh)

6~7

·

nh2o

……

(1)

[0088]

其中,式(1)中,x表示1

×

10

-5

~0.1的数量,n表示0~2的数量。

[0089]

在得到的本发明的氧化锌粉末满足上述条件2的情况下,由沉淀物生成反应生成的碱性碳酸锌优选含有下述式(2)所示的碱性碳酸锌。

[0090]

(zn

1-xmx

)

4~6

(co3)

1~3

(oh)

6~7

·

nh2o

ꢀꢀ

(2)

[0091]

其中,式(2)中,x表示1

×

10

-5

~0.02的数量,n表示0~2的数量。

[0092]

可以说上述式(1)或(2)所示的碱性碳酸锌是用金属元素m取代水锌矿

(hydrozinkite)(zn5(co3)2(oh)6·

2h2o)的锌的一部分,分子尺寸均匀地含有金属元素m的碱性碳酸锌。这样的碱性碳酸锌在以下的叙述中有时为了方便起见也称为水锌矿。其中,在过度地含有金属元素m的情况下有时会成为与水锌矿不同的复水氧化物。

[0093]

由沉淀物生成反应生成的碱性碳酸锌优选以这样的水锌矿作为主成分。主成分是指构成物质中最多的成分,优选为50质量%以上,更优选为60质量%以上的成分。

[0094]

由沉淀物生成反应得到的碱性碳酸锌通过进行热处理而脱碳酸、脱水,得到氧化锌粉末。

[0095]

如果热处理的温度过低,则得到氧化锌烧结体时的烧制时的脱碳酸、脱水变得过多,有阻碍烧结的情况。

[0096]

通过使热处理的温度变高,从而由一次粒子的颈缩而形成致密的二次粒子,得到高未夯实堆积密度和振实密度。

[0097]

另一方面,如果热处理的温度过高,则一次粒子结合而成的连结粒子可能会增加。大的连结粒子的晶粒生长提前而形成更大的烧结粒子是作为奥斯特瓦尔特式生长广而周知的现象,烧结体的粒子尺寸可能变得不均匀。

[0098]

从这样的观点考虑,热处理的温度优选为250℃以上,更优选为320℃以上。另一方面,热处理的温度优选为700℃以下,更优选为600℃以下。

[0099]

[氧化锌烧结体]

[0100]

本发明的氧化锌烧结体是上述本发明的氧化锌粉末烧结而成的氧化锌烧结体。因此,本发明的氧化锌烧结体含有金属元素m。

[0101]

本发明的氧化锌烧结体优选是含有金属元素m的固溶体。

[0102]

当然,金属元素m有时也根据其含量和/或烧制温度形成氧化物等的化合物,作为副相存在于氧化锌的晶界。

[0103]

本发明的氧化锌烧结体可通过对本发明的氧化锌粉末进行烧制(尤其是在上述的特定气氛中进行烧制)得到。

[0104]

具体而言例如在将本发明的氧化锌粉末直接或者通过珠磨机进行破碎或进行基于干燥器的造粒等后,进行成型,对得到的成型体在特定气氛中进行烧制。如此得到本发明的氧化锌烧结体。

[0105]

本发明的氧化锌烧结体用作由陶瓷构成的部件。

[0106]

具体而言,例如本发明的氧化锌烧结体可适宜地用作溅射靶、电阻器等要求组成均匀的部件;受到重复的热履历的厚膜气体传感器等气体传感器;防止大肠菌等增殖的抗菌性过滤器等过滤器;重复加热的高温炉的陶瓷构造物等。

[0107]

实施例

[0108]

以下,举出实施例具体说明本发明。其中,本发明并不限于以下的实施例。

[0109]

[实施例1~实施例6和比较例1]

[0110]

〈碱性碳酸锌的调制〉

[0111]

作为锌盐,使用硝酸锌六水合物(kishida chemical公司制),作为金属元素m的盐,使用金属元素m的硝酸盐或氯化物(均为kishida chemical公司制),作为碳酸盐,使用碳酸铵(kishida chemical公司制),作为碱使用7.4摩尔/l氨气水(kishida chemical公司制)。

[0112]

硝酸盐或氯化物中包含的金属元素m是金属元素m1-1(bi、co、cr、cu、in、ni、mn或sb)或者金属元素m1-2(ba、ce、la、nb、pr或者sr)。

[0113]

更详细而言,作为金属元素m1-1的盐(硝酸盐或氯化物),使用硝酸铋(iii)五水合物、硝酸钴(ii)六水合物、硝酸铬(iii)九水合物、硝酸铜(ii)三水合物、硝酸铟(iii)三水合物、硝酸镍(ii)六水合物、硝酸锰(ii)六水合物或者氯化铵(iii)。

[0114]

另外,作为金属元素m1-2的盐(硝酸盐或氯化物),使用硝酸钡、硝酸铈(iii)六水合物、硝酸镧六水合物、氯化铌(v)、硝酸镨(iii)六水合物、或者硝酸锶。

[0115]

在纯水1l中溶解以硝酸锌和金属元素m的盐的合计量成为1.0摩尔的方式称量得到的化合物,制备硝酸锌和金属元素m的盐的混合水溶液。

[0116]

实施例1~实施例6中,以金属元素m的含量成为下述表1所示的值的方式调整硝酸锌与金属元素m的盐的摩尔比(投入量)。

[0117]

比较例1为不添加金属元素m的盐的对照材料。

[0118]

在2l的烧杯中准备0.8m的碳酸铵水溶液0.5l。

[0119]

在碳酸铵水溶液中装入ph控制用ph电极。将硝酸锌和金属元素m的盐的混合水溶液以1l/h的速度滴加到利用旋转速度设定成700rpm的转子进行搅拌的碳酸铵水溶液中。

[0120]

为了防止通过作为酸性的硝酸锌和金属元素m的盐的混合水溶液的滴加使碳酸铵水溶液的ph降低,因此利用通过ph控制器(东兴化学研究所社制tdp-51)控制开/关的送液泵,将7.4摩尔/l氨水滴加到碳酸铵水溶液中。因此,将碳酸铵水溶液的ph在硝酸锌和金属元素m的盐的混合水溶液的滴加中保持在7.5的恒定值。如此通过沉淀物生成反应生成沉淀物。

[0121]

通过沉淀物生成反应生成沉淀物结束后,对沉淀物使用与沉淀物生成反应中的情况相同地将旋转速度设定为700rpm的转子进行20小时的搅拌熟化,得到含有金属元素m的碱性碳酸锌的浆料。

[0122]

在沉淀物生成反应和搅拌熟化期间,使用冷却装置,碳酸铵水溶液的温度通常小于30℃。

[0123]

搅拌熟化后的浆料通过抽滤法进行固液分离,得到固体成分。对于得到的固体成分,为了除去不需要的氨气、硝酸、钠等,进行了清洗。具体而言,使用适量的纯水将固体成分再次浆料化后,通过抽滤法将得到的浆料固液分离。该清洗的作业重复4次。

[0124]

对于清洗后的固体成分,使用真空干燥机,进行40℃、20小时的真空干燥。如此得到作为氧化锌粉末的前体的、含有金属元素m的碱性碳酸锌的干燥粉。

[0125]

对于得到的碱性碳酸锌,使用x射线衍射装置(bruker公司制d8advance),进行了x射线衍射。由此,确定了晶相。

[0126]

另外,利用tg-dta装置(hitachi high-technologies公司制tg/dta6300)进行热减量的测定,使用分析装置(leco公司制cs844),通过燃烧法进行碳分析、以及利用icp发光分析装置(岛津制作所社制icp-9000),进行zn和金属元素m的分析。

[0127]

根据x射线衍射和成分分析的结果可知,在比较例1和实施例1~实施例6中,得到以水锌矿作为主成分的碱性碳酸锌。

[0128]

另外,进行滤液的分析的结果,沉淀物的成品率为90质量%以上。

[0129]

〈热处理:氧化锌粉末的制造〉

[0130]

将得到的碱性碳酸锌装入到氧化铝坩埚,在420℃、大气气氛中,进行用于脱碳酸和脱水的热处理。升温速度为5℃/min,420℃下的保持时间为6小时,冷却是自然冷却。由此得到氧化锌粉末。

[0131]

对于得到的氧化锌粉末,利用icp发光分析装置(岛津制作所社制icp-9000)进行zn和金属元素m的分析。其结果可确认作为金属元素m的含量得到下述表1所示的值。

[0132]

〈成型体的制作〉

[0133]

将得到的氧化锌粉末通过0.6mm的筛,简单地进行破碎。将所破碎的氧化锌粉末称量2g,在60mpa的压力下进行加压成型,制作φ20mm

×

2mm的圆板状的成型体。

[0134]

〈烧制:烧结体的制作〉

[0135]

将所制作的圆板状的成型体在大气气氛中进行烧制。烧制温度(最高温度)为1300℃。烧制温度下的保持时间为6小时,升温速度为5℃/分钟,冷却为炉内放置。如此得到圆板状的烧结体。

[0136]

〈评价〉

[0137]

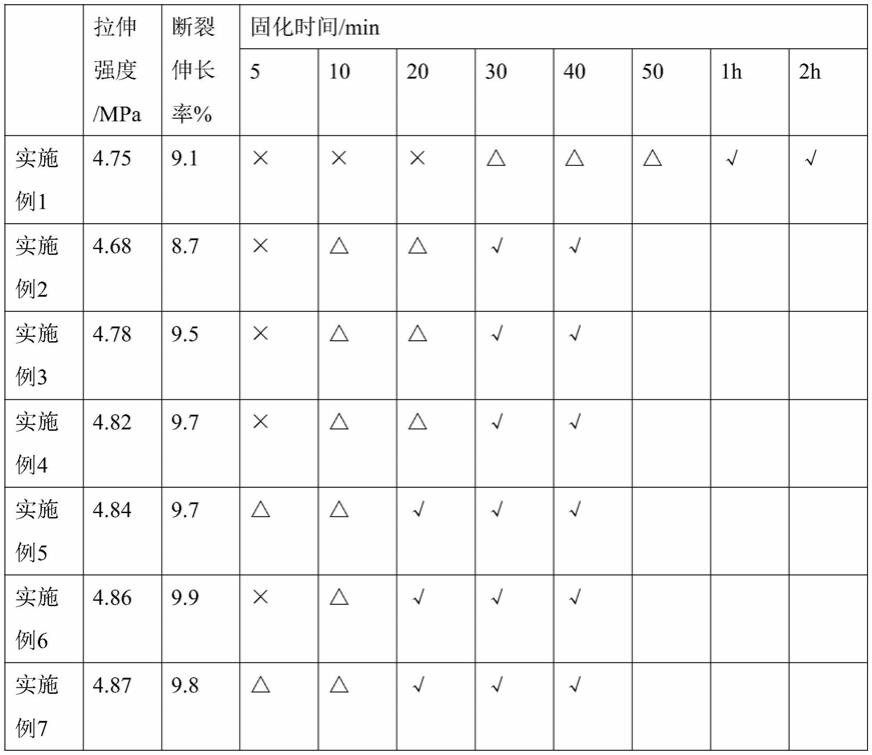

使用各例的成型体(氧化锌粉末)和烧结体,进行了以下的评价。将结果示于下述表1~表2。

[0138]

《质量减少抑制率a》

[0139]

对各例的成型体和烧结体的质量,使用电子天秤,测定到小数点以下4位,基于下述式(ii),求出质量减少率δw(单位:%)。

[0140]

△

w={(成型体的质量-烧结体的质量)/成型体的质量}

×

100(ii)

[0141]

接着,将不添加金属元素m的比较例1的质量减少率δw(单位:%)设为“δw

0”,将添加了金属元素m的各例的质量减少率δw(单位:%)设为“δw

m”时,基于下述式(iii),求出各例的质量减少抑制率a(单位:%)。

[0142]

a={(

△

w0-

△

wm)/

△

w0}

×

100

ꢀꢀ

(iii)

[0143]

可以评价质量减少抑制率a的值越大,抑制对氧化锌粉末(成型体)进行烧制时的质量减少的效果越优异。具体而言,如果质量减少抑制率a比0%大,则有抑制质量减少的效果,优选为5%以上,更优选为20%以上,进一步优选为60%以上。

[0144]

《体积电阻率》

[0145]

对各例的烧结体的体积电阻率(单位:ω

·

cm),使用电阻率计(三菱化学社制lorestaa-gx),通过4探针法进行测定。可以评价体积电阻率的值越低,导电性越优异。

[0146]

[表1]

[0147][0148]

[表2]

[0149][0150]

〈评价结果汇总〉

[0151]

如上述表1所示可知,实施例1~实施例6的氧化锌粉末的质量减少抑制率a的值大,抑制质量减少的效果优异。

[0152]

在实施例1~实施例3中,与金属元素m的含量为10摩尔ppm的实施例1比较,该含量为20摩尔ppm的实施例2的效果更优异,该含量为200摩尔ppm的实施例3的效果更优异。

[0153]

在作为金属元素m含有金属元素m1-1的情况下,与金属元素m的含量为10摩尔%的实施例6比较,可看到该含量为2摩尔%的实施例5的效果更优异的趋势。

[0154]

在作为金属元素m含有金属元素m1-2的情况下,与金属元素m的含量为2摩尔%的实施例5比较,可看到该含量为0.2摩尔%的实施例4有效果更优异的趋势。

[0155]

另外,如上述表2所示,一部分的实施例中可看到体积电阻率的降低,但在大量的实施例中,可看到随着金属元素m的含量增加,体积电阻率增加的趋势。该趋势在作为金属元素m含有金属元素m1-2的情况下很显著。

[0156]

[实施例7和实施例8]

[0157]

作为金属元素m的盐,进一步使用硝酸铝九水合物(kishida chemical公司制)或硝酸镓八水合物(kishida chemical公司制),制备与硝酸锌的混合水溶液,将其滴加在碳酸铵水溶液中。

[0158]

除此之外,与实施例4同样地得到碱性碳酸锌的干燥粉。

[0159]

在实施例7和实施例8中,将金属元素m1-1或金属元素m1-2的含量设为1800摩尔

ppm(0.18摩尔%),将金属元素m2(al或者ga)的含量设为200摩尔ppm。

[0160]

根据x射线衍射和成分分析的结果,可知在实施例7和实施例8中,得到以水锌矿作为主成分的碱性碳酸锌。

[0161]

对于得到的碱性碳酸锌,与实施例4同样地在420℃、大气气氛中进行热处理,得到氧化锌粉末。认为得到的氧化锌粉末通过x射线衍射被评价为氧化锌的单相。

[0162]

另外,对于得到的氧化锌粉末,与实施例4同样地进行成型体的制作、烧结体的制作(1300℃,大气气氛中的烧制)以及评价。将结果示于下述表3~表4。

[0163]

[表3]

[0164][0165]

[表4]

[0166][0167]

如上述表3所示,实施例7和实施例8的质量减少抑制率a与实施例4几乎是同等的。

[0168]

另一方面,如上述表4所示,实施例7和实施例8与实施例4相比体积电阻率的值降低,可看到有导电性变得良好的趋势。推测这是由于al和ga作为导电载流子发挥作用。

[0169]

[实施例9和实施例10]

[0170]

〈实施例9〉

[0171]

在500ml的塑料容器中,装入jis2级相当的氧化锌的粉末100g和氧化钴(ii,iii)的粉末。氧化钴的量在得到的氧化锌粉末中作为金属元素m的co为200ppm的量。加入纯水250g和φ5mm的氧化锆球250g,在转速100rpm下,进行球磨机混合24小时。混合后将氧化锆球分离。对得到的混合物进行干燥后,使用网眼300μm的筛进行分级,得到粉末。将其作为实施例9的氧化锌粉末。

[0172]

〈实施例10〉

[0173]

将氧化钴的量设定为作为金属元素m的co为2000ppm的量,除此以外,与实施例9同样地得到实施例10的氧化锌粉末。

[0174]

〈变动系数c.v.值和累计强度比率〉

[0175]

对于实施例9和实施例10的氧化锌粉末,根据上述的方法,分别求出变动系数c.v.

值和累计强度比率。将结果示于下述表5。

[0176]

并且,实施例3和实施例4的氧化锌粉末(其中,金属元素m为co)也同样地求出变动系数c.v.值和累计强度比率。将结果示于下述表5。

[0177]

〈质量减少抑制率a〉

[0178]

将jis2级氧化锌的质量减少率δw(单位:%)设为“δw

jis”,将各例的质量减少率δw(单位:%)设为“δw

m”时,基于下述式(iv),求出实施例9和实施例10的质量减少抑制率a(单位:%)。将结果示于下述表5。

[0179]

a={(

△wjis

-

△

wm)/

△wjis

}

×

100

ꢀꢀ

(iv)

[0180]

质量减少率δw的求出方法等与上述方法相同。

[0181]

实施例3和实施例4的氧化锌粉末(其中,金属元素m为co)的质量减少抑制率a(单位:%)也一并示于下述表5。

[0182]

[表5]

[0183][0184]

〈评价结果汇总〉

[0185]

如上述表所示,实施例3和实施例4的氧化锌粉末的变动系数c.v.值为30%以下,并且累计强度比率为0.1%以下。

[0186]

另一方面,实施例9和实施例10的氧化锌粉末的变动系数c.v.值超过30%,并且累计强度比率超过0.1%。

[0187]

实施例3和实施例4的氧化锌粉末与实施例9和实施例10的氧化锌粉末比较可知,质量减少抑制率a的值大,抑制质量减少的效果优异。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。