1.本发明涉及高分子材料技术领域,涉及一种疏水疏油自清洁材料及其制备方法。

背景技术:

2.荷叶“出淤泥而不染”是自清洁材料的典型代表,自清洁材料是指在自然条件下能够保持自身清洁的材料,材料本身具有防污、除臭、抗菌、防霉等多重功能。具有高度疏水/疏油的自清洁材料因其表面特殊的润湿性,在防水、防结冰、防污、防雾、抗菌、防腐等人们的日常生活、工农业生产以及车辆交通、雷达通讯、电子设备、潜艇等领域都有极其广阔的应用前景和市场价值,引起了国内外的普遍关注。

3.降低基材表面能和构建微纳结构是制备疏水疏油材料的两个基本要素。虽然,国内外科研工作者已经开发出许多自清洁材料的制备方法,也取得了很多研究成果,但真正实现量产的并不多见,特别是针对塑料的就更少了。现有技术中常见的制备疏水疏油塑料制品的方法包括涂层法、模板法和共混法。

4.如中国专利cn 113150677 a、cn 111909593 a、cn 113045952 a、cn 110041818 a及cn 109370408 b都是通过涂层的方法实现高疏水/疏油性能的,涂层法需要使用大量有机溶剂,存在环保性差、耐久性差、使用寿命低等缺点。而中国专利cn 112140452 a、cn 103101147 a及cn 113043545 a主要是通过先在模具上构建具有微结构的模板,然后经注塑直接在塑料表面形成微结构,这种方法自动化程度高,但是模板微结构的制造和注塑加工都需要非常精密的加工设备,成本高、控制难,目前还不能大规模推广。中国专利cn 105254997 a、cn 112126148 a、cn 112724589 a、cn 108440817 a、cn 110591270a及cn 10656157 a则是通过将微纳米粉体、氟硅类助剂等与塑料树脂熔融共混制得,很显然,采用这种方法时,微纳米粉体或氟硅类助剂的添加量大,成本高,同时也会劣化基材的本体性能。

技术实现要素:

5.本发明的目的在于提出一种疏水疏油自清洁材料的制备方法,步骤简单,操作性强,有利于提升自清洁材料的疏水疏油性,同时解决现有疏水疏油塑料制品的生产工艺造成的生产成本高、生产难度大、环保性差、耐久性差和使用寿命低的技术问题。

6.本发明的另一个目的在于提出一种疏水疏油自清洁材料,其具备优异的疏水疏油性,以克服现有技术中的不足之处。

7.为达此目的,本发明采用以下技术方案:

8.一种疏水疏油自清洁材料的制备方法,包括以下步骤:

[0009]ⅰ、制备硅烷改性粉体;

[0010]ⅱ、将疏水复合母粒的原料按配比混合均匀,熔融挤出疏水复合母粒;其中,按照质量份数,所述疏水复合母粒包括以下原料:主体树脂75~88份、硅烷改性粉体3~14份、疏水改性剂0.3~5份、相容剂0.5~3份和分散剂0.1~3份;

[0011]ⅲ、令疏水复合母粒包覆于基体树脂的表面,得到疏水疏油自清洁材料;

[0012]

其中,步骤ⅰ具体包括以下步骤:

[0013]

a、将干燥后的微纳粉体置于搅拌器中进行搅拌预热;其中,所述微纳粉体至少包括两种不同粒径的无机粉体,且所述无机粉体表面含有羟基;

[0014]

b、将稀释后的γ-氨丙基三乙氧基硅烷分批次滴加至搅拌器,进行一次搅拌;

[0015]

c、将稀释后的长碳链硅烷助剂分批次滴加至搅拌器,进行二次搅拌得到混合料;

[0016]

d、将混合料进行干燥,得到硅烷改性粉体。

[0017]

优选的,所述微纳粉体包括第一无机粉体和第二无机粉体,所述第一无机粉体的粒径为10~60nm,所述第二无机粉体的粒径为150~2000nm,且所述第一无机粉体和所述第二无机粉体的质量比为4:(1~16)。

[0018]

优选的,步骤ⅲ中,按照质量比,所述长碳链硅烷助剂的添加量为所述微纳粉体的添加量的1.5~5%。

[0019]

优选的,所述长碳链硅烷助剂和所述γ-氨丙基三乙氧基硅烷的质量比为6:(2~9)。

[0020]

优选的,步骤a中,所述微纳粉体的干燥温度为100~120℃,干燥时间为3~8h,搅拌预热时间为1~2min;

[0021]

步骤b中,所述一次搅拌的搅拌时间为5~10min;

[0022]

步骤c中,所述二次搅拌的搅拌时间为5~10min;

[0023]

步骤d中,所述混合料的干燥温度为100~120℃,干燥时间为3~8h;

[0024]

所述第一无机粉体为二氧化硅、二氧化钛、硅微粉、碳酸钙、中空玻璃微珠和滑石粉中任意一种或多种的组合;

[0025]

所述第二无机粉体为二氧化硅、二氧化钛、硅微粉、碳酸钙、中空玻璃微珠和滑石粉中任意一种或多种的组合;

[0026]

所述长碳链硅烷助剂为十七氟癸基三甲氧基硅烷、十七氟癸基三乙氧基硅烷、十三氟辛基三甲氧基硅烷、十三氟辛基三乙氧基硅烷、十八烷基三甲氧基硅烷和十六烷基三甲氧基硅烷中任意一种或多种的组合。

[0027]

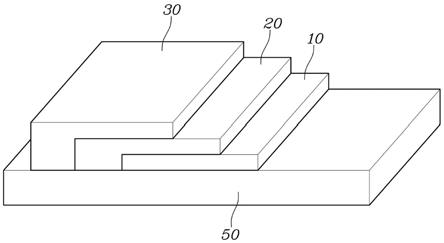

优选的,步骤ⅲ中,令疏水复合母粒包覆于基体树脂的表面具体包括以下步骤:

[0028]

将疏水复合母粒熔体注入模具;

[0029]

注入压缩空气并调整压缩空气的压力,令疏水复合母粒熔体膨胀后与模具内壁紧密贴合,形成第一皮层;

[0030]

将皮层内部抽真空,同时向皮层内部注入基体树脂熔体,形成芯层;

[0031]

在芯层表面注入疏水复合母粒熔体,形成第二皮层,令第一皮层和第二皮层完全包覆芯层;

[0032]

其中,所述第一皮层和所述第二皮层的厚度分别为0.1~100μm。

[0033]

优选的,所述主体树脂为pp、pe、pa、pc、abs和as中的任意一种;所述基体树脂为pp、pe、pa、pc、abs和as中的任意一种。

[0034]

优选的,所述主体树脂和所述基体树脂的种类相同,且所述疏水复合母粒熔体和所述基体树脂熔体的粘度比为2:(1~16),所述主体树脂的始熔温度比所述基体树脂的始熔温度低3~15℃。

[0035]

优选的,所述疏水改性剂为硅酮粉、ppa含氟加工助剂和pvdf粉;

[0036]

所述相容剂为聚丙烯接枝马来酸酐相容剂;

[0037]

所述分散剂为乙撑双硬脂酸酰胺、棕榈蜡和季戊四醇硬脂酸酯。

[0038]

一种疏水疏油自清洁材料,使用上述的疏水疏油自清洁材料的制备方法制备而成。

[0039]

本技术实施例提供的技术方案可以包括以下有益效果:

[0040]

1、通过干法工艺制备硅烷改性粉体,以γ-氨丙基三乙氧基硅烷作为媒介,可以提高微纳粉体表面长碳链硅烷助剂的接枝率,改性后可令硅烷改性粉体兼具良好的疏水疏油性。

[0041]

2、以低表面能物质长碳链硅烷助剂作为疏水改性剂,可以降低基材的表面能,又结合硅烷改性的微纳粉体,可在基体树脂表面形成多级的微纳结构。令疏水复合母粒以薄层的方式注塑于基体树脂的表面,疏水复合母粒在表面承担疏水疏油效果,而基体树脂则承担制品的主体性能。由于疏水复合母粒只是以薄层的形式存在于表面,用量少,成本低,且对基体树脂本体的性能影响小。

[0042]

3、疏水复合母粒皮层以熔体加工的方式实现,自动化程度高,可直接制备具有复杂结构的三维制品,制备过程简便高效,可应用于厨卫洁具、家电外壳、汽车外壳、家具等领域;且制备过程中没有使用大量的有机溶剂,相对于涂层法,制备过程环保、无污染,生产成本相对低廉,生产难度相对较低,表面效果持久。

附图说明

[0043]

图1是实施例4所制备的疏水疏油自清洁材料与水滴接触的图片。

[0044]

图2是实施例4所制备的疏水疏油自清洁材料与大豆油接触的图片。

[0045]

图3是对比例1所制备的自清洁材料与水滴接触的图片。

[0046]

图4是对比例1所制备的自清洁材料与大豆油接触的图片。

具体实施方式

[0047]

一种疏水疏油自清洁材料的制备方法,包括以下步骤:

[0048]ⅰ、制备硅烷改性粉体;

[0049]ⅱ、将疏水复合母粒的原料按配比混合均匀,熔融挤出疏水复合母粒;其中,按照质量份数,所述疏水复合母粒包括以下原料:主体树脂75~88份、硅烷改性粉体3~14份、疏水改性剂0.3~5份、相容剂0.5~3份和分散剂0.1~3份;

[0050]ⅲ、令疏水复合母粒包覆于基体树脂的表面,得到疏水疏油自清洁材料;

[0051]

其中,步骤ⅰ具体包括以下步骤:

[0052]

a、将干燥后的微纳粉体置于搅拌器中进行搅拌预热;其中,所述微纳粉体至少包括两种不同粒径的无机粉体,且所述无机粉体表面含有羟基;

[0053]

b、将稀释后的γ-氨丙基三乙氧基硅烷分批次滴加至搅拌器,进行一次搅拌;

[0054]

c、将稀释后的长碳链硅烷助剂分批次滴加至搅拌器,进行二次搅拌得到混合料;

[0055]

d、将混合料进行干燥,得到硅烷改性粉体。

[0056]

为了提升自清洁材料的疏水疏油性,同时解决现有疏水疏油塑料制品的生产工艺

造成的生产成本高、生产难度大、环保性差、耐久性差和使用寿命低的技术问题,本技术方案提出了一种疏水疏油自清洁材料的制备方法,包括以下步骤:

[0057]ⅰ、制备硅烷改性粉体;其中,步骤ⅰ具体包括以下步骤:

[0058]

a、将干燥后的微纳粉体置于搅拌器中进行搅拌预热;其中,所述微纳粉体至少包括两种不同粒径的无机粉体;b、将稀释后的γ-氨丙基三乙氧基硅烷分批次滴加至搅拌器,进行一次搅拌;c、将稀释后的长碳链硅烷助剂分批次滴加至搅拌器,进行二次搅拌得到混合料;d、将混合料进行干燥,得到硅烷改性粉体。

[0059]

由于所选无机粉体本身表面结合有大量羟基,本方案的改性原理是利用γ-氨丙基三乙氧基硅烷先与微纳粉体表面的羟基发生水解—缩合反应,在微纳粉体表面引入氨基,然后加入长碳链硅烷助剂,令其与氨基发生水解—缩合反应,即可将长碳链硅烷助剂接枝到微纳粉体的表面。由于氨基与长碳链硅烷助剂反应速度比羟基快,效率也更高,因此,γ-氨丙基三乙氧基硅烷的加入,可作为“中间桥梁”,提高长碳链硅烷助剂在微纳粉体表面的接枝率,此外,也可增加微纳粉体表面接枝物的碳链长度,有助于提高其疏水性。另外,长碳链硅烷助剂本身具有很低的表面能,将其接枝到微纳粉体的表面,可赋予微纳粉体更好的疏水疏油性。

[0060]

进一步说明的是,将γ-氨丙基三乙氧基硅烷和长碳链硅烷助剂进行稀释后再改性,更有利于使γ-氨丙基三乙氧基硅烷和长碳链硅烷助剂均匀地分散到微纳粉体的表面,使粉体的改性效果更好。

[0061]ⅱ、将疏水复合母粒的原料按配比混合均匀,熔融挤出疏水复合母粒;其中,按照质量份数,所述疏水复合母粒包括以下原料:主体树脂75~88份、硅烷改性粉体3~14份、疏水改性剂0.3~5份、相容剂0.5~3份和分散剂0.1~3份。主体树脂可以起到分散和粘结无机粉体的作用,提供材料的机械性能;硅烷改性粉体在配方中起到构建粗糙微纳结构的作用,从而有助于改善表面的疏水疏油性,将硅烷改性粉体的添加量限定在3~14份,有利于兼顾材料的疏水疏油性能和机械性能;疏水改性剂可有效降低材料表面能,进一步改善表面疏水疏油性。相容剂的引入有助于提高硅烷改性粉体、疏水改性剂与主体树脂的相容性,改善材料的机械性能。分散剂有利于改善硅烷改性粉体在主体树脂中的分散性。

[0062]ⅲ、令疏水复合母粒包覆于基体树脂的表面,得到疏水疏油自清洁材料;若仅仅将步骤ⅱ的疏水复合母粒通过简单的熔融共混,微纳粉体大部分会被主体树脂包裹,而很难均匀分布于主体树脂的表面,因此,通过熔融共混的技术手段所制备的塑料制品难以同时具有较好的疏水性和疏油性。因此,为了有效保证材料的疏水疏油性,本方案令疏水复合母粒包覆于基体树脂的表面,使疏水复合母粒在基体树脂表面承担疏水疏油作用,而基体树脂则承担塑料制品的主体性能。由于改性母粒只是以薄层的形式存在于基体树脂表面,用量少,成本低,且对基体树脂本体性能的影响小。进一步地,本方案中的微纳粉体至少包括两种不同粒径的无机粉体,不同粒径的无机粉体的混合更有利于在基体树脂表面堆积形成粗糙的微纳结构,即有利于提高基体树脂表面的微观粗糙度,进而提高其表面的疏水疏油性。

[0063]

更进一步说明,所述微纳粉体包括第一无机粉体和第二无机粉体,所述第一无机粉体的粒径为10~60nm,所述第二无机粉体的粒径为150~2000nm,且所述第一无机粉体和所述第二无机粉体的质量比为4:(1~16)。

[0064]

在本技术方案的一个实施例中,微纳粉体包括粒径为10~60nm的第一无机粉体和粒径为150~2000nm的第二无机粉体,且第一无机粉体和第二无机粉体的质量比为4:(1~16),上述粒径混合的微纳粉体在材料表面堆积时,更易形成粗糙的微纳结构,从而有效提升自清洁材料表面的疏水疏油性。

[0065]

更进一步说明,步骤c中,按照质量比,所述长碳链硅烷助剂的添加量为所述微纳粉体的添加量的1.5~5%。

[0066]

由于微纳粉体需要与长碳链硅烷助剂进行接枝反应,才能使微纳粉体呈现疏水疏油性,本方案进一步对长碳链硅烷助剂的添加量进行优选,有利于确保硅烷改性粉体的疏水疏油性更佳。

[0067]

更进一步说明,所述长碳链硅烷助剂和所述γ-氨丙基三乙氧基硅烷的质量比为6:(2~9)。

[0068]

由于本方案通过干法工艺制备硅烷改性粉体,以γ-氨丙基三乙氧基硅烷作为媒介,可以提高微纳粉体表面长碳链硅烷助剂的接枝率,因此,对γ-氨丙基三乙氧基硅烷和长碳链硅烷助剂的质量比进行优选,有利于更好地稳定微纳粉体的改性效果,便于硅烷改性粉体获得更佳的疏水疏油性能,还能有效避免原料的浪费和生产成本的增加。

[0069]

更进一步说明,步骤a中,所述微纳粉体的干燥温度为100~120℃,干燥时间为3~8h,搅拌预热时间为1~2min;

[0070]

步骤b中,所述一次搅拌的搅拌时间为5~10min;

[0071]

步骤c中,所述二次搅拌的搅拌时间为5~10min;

[0072]

步骤d中,所述混合料的干燥温度为100~120℃,干燥时间为3~8h;

[0073]

所述第一无机粉体为二氧化硅、二氧化钛、硅微粉、碳酸钙、中空玻璃微珠和滑石粉中任意一种或多种的组合;

[0074]

所述第二无机粉体为二氧化硅、二氧化钛、硅微粉、碳酸钙、中空玻璃微珠和滑石粉中任意一种或多种的组合;

[0075]

所述长碳链硅烷助剂为十七氟癸基三甲氧基硅烷、十七氟癸基三乙氧基硅烷、十三氟辛基三甲氧基硅烷、十三氟辛基三乙氧基硅烷、十八烷基三甲氧基硅烷和十六烷基三甲氧基硅烷中任意一种或多种的组合。

[0076]

进一步地,本方案还对改性过程中的干燥步骤、搅拌步骤的相关参数进行优选,有助于提高微纳粉体表面改性的均匀性和接枝率,从而保证微纳粉体的改性效果。

[0077]

优选的,步骤b中,利用溶剂将γ-氨丙基三乙氧基硅烷稀释3~10倍;步骤c中,利用溶剂将长碳链硅烷助剂稀释3~10倍。步骤b和c中的溶剂可以为乙醇或乙醇和水的混合物。

[0078]

更进一步说明,步骤ⅲ中,令疏水复合母粒包覆于基体树脂的表面具体包括以下步骤:

[0079]

将疏水复合母粒熔体注入模具;

[0080]

注入压缩空气并调整压缩空气的压力,令疏水复合母粒熔体膨胀后与模具内壁紧密贴合,形成第一皮层;

[0081]

将皮层内部抽真空,同时向皮层内部注入基体树脂熔体,形成芯层;

[0082]

在芯层表面注入疏水复合母粒熔体,形成第二皮层,令第一皮层和第二皮层完全

包覆芯层;

[0083]

其中,所述第一皮层和所述第二皮层的厚度分别为0.1~100μm。

[0084]

在本技术方案的一个优选实施例中,利用气体辅助的双层注塑工艺令疏水复合母粒包覆于基体树脂的表面。具体地,本方案通过气体辅助,将疏水复合母粒熔体吹胀(类似“吹塑”工艺),并与模具内壁紧密贴合,形成皮层,通过调整压缩空气的压力即可控制皮层的厚度。由于疏水复合母粒熔体具有流动性,熔体中的硅烷改性粉体会向熔体表面迁移,同时,在压缩空气的吹胀拉伸作用下,硅烷改性粉体发生熔体自组装,进而在材料表面堆积形成粗糙的微纳结构,从而实现疏水疏油效果。

[0085]

进一步地,由于疏水疏油表面制备的关键之一是要在材料表面形成粗糙的微纳米结构,所以本方案还对以疏水复合母粒作为皮层的厚度进行了控制。若皮层太厚,硅烷改性粉体在注塑过程中被主体树脂包裹,难以在表面形成均匀致密的微纳结构,因而难以达到更佳的疏水疏油效果;若皮层太薄,那么成型加工难以实现。需要说明的是,常规的双色注塑工艺和夹芯注塑工艺虽也能形成皮芯结构的双层制品,但利用常规的双色注塑工艺和夹芯注塑工艺所制成的皮层的厚度一般为毫米级别,难以达到本方案优选的微米级别。

[0086]

更进一步说明,所述主体树脂为pp、pe、pa、pc、abs和as中的任意一种;所述基体树脂为pp、pe、pa、pc、abs和as中的任意一种。

[0087]

更进一步说明,所述主体树脂和所述基体树脂的种类相同,且所述疏水复合母粒熔体和所述基体树脂熔体的粘度比为2:(1~16),所述主体树脂的始熔温度比所述基体树脂的始熔温度低3~15℃。

[0088]

在本技术方案的一个优选实施例中,主体树脂和基体树脂的种类相同,有利于保证自清洁材料皮层与芯层的高度融合,避免自清洁材料出现分层现象。

[0089]

由于主体树脂制备的疏水复合母粒具有更好的熔融流动性,更有利于通过注塑工艺在基体树脂表面形成微米级别的皮层,因此,本方案还对疏水复合母粒熔体和基体树脂的粘度比进行进一步的优选;另外,本方案还对主体树脂和基体树脂的始熔温度差进行进一步的优选,若主体树脂与基体树脂的熔融温度相差过大,一方面不利于成型加工,另一方面也会使得制品皮层与芯层的性能差异大。

[0090]

更进一步说明,所述疏水改性剂为硅酮粉、ppa含氟加工助剂和pvdf粉;

[0091]

所述相容剂为聚丙烯接枝马来酸酐相容剂;

[0092]

所述分散剂为乙撑双硬脂酸酰胺、棕榈蜡和季戊四醇硬脂酸酯。

[0093]

一种疏水疏油自清洁材料,使用上述的疏水疏油自清洁材料的制备方法制备而成。

[0094]

下面通过具体实施方式来进一步说明本发明的技术方案。

[0095]

实施例1-一种疏水疏油自清洁材料的制备方法

[0096]ⅰ、制备硅烷改性粉体;

[0097]

a、将10nm的二氧化硅和150nm的二氧化钛按质量比为4:1在110℃下干燥4h,置于搅拌器中进行搅拌预热1min;

[0098]

b、将γ-氨丙基三乙氧基硅烷用乙醇稀释5倍后分批次滴加至搅拌器,进行5min的一次搅拌;

[0099]

c、将十七氟癸基三甲氧基硅烷用乙醇稀释5倍后分批次滴加至搅拌器,进行5min

的二次搅拌得到混合料;其中,按照质量比,十七氟癸基三甲氧基硅烷的添加量为二氧化硅和二氧化钛的总添加量的1.5%,十七氟癸基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷的质量比为3:1;

[0100]

d、将混合料在110℃下干燥5h,得到硅烷改性粉体。

[0101]ⅱ、将聚丙烯(pp mm20s茂名石化)75份、硅烷改性粉体3份、硅酮粉0.3份、聚丙烯接枝马来酸酐相容剂0.5份和乙撑双硬脂酸酰胺0.1份混合均匀,熔融挤出疏水复合母粒;

[0102]ⅲ、将疏水复合母粒熔体注入模具;

[0103]

注入压缩空气并调整压缩空气的压力,令疏水复合母粒熔体膨胀后与模具内壁紧密贴合,形成厚度为0.1μm的第一皮层;

[0104]

将皮层内部抽真空,同时向皮层内部注入聚丙烯熔体(pph-t03中国石化),形成芯层;

[0105]

在芯层表面注入疏水复合母粒熔体,形成0.1μm的第二皮层,令第一皮层和第二皮层完全包覆芯层,冷却脱模得到疏水疏油自清洁材料。

[0106]

实施例2-一种疏水疏油自清洁材料的制备方法

[0107]ⅰ、制备硅烷改性粉体;

[0108]

a、将30nm的硅微粉和1μm的碳酸钙按质量比为1:2在110℃下干燥4h,置于搅拌器中进行搅拌预热1min;

[0109]

b、将γ-氨丙基三乙氧基硅烷用乙醇稀释5倍后分批次滴加至搅拌器,进行5min的一次搅拌;

[0110]

c、将十七氟癸基三乙氧基硅烷用乙醇稀释5倍后分批次滴加至搅拌器,进行5min的二次搅拌得到混合料;其中,按照质量比,十七氟癸基三乙氧基硅烷的添加量为二氧化硅和二氧化钛的总添加量的3%,十七氟癸基三乙氧基硅烷和γ-氨丙基三乙氧基硅烷的质量比为1:1;

[0111]

d、将混合料在110℃下干燥5h,得到硅烷改性粉体。

[0112]ⅱ、将聚丙烯(pp mm20s茂名石化)80份、硅烷改性粉体7份、ppa含氟加工助剂3份、聚丙烯接枝马来酸酐相容剂2份和棕榈蜡1.5份混合均匀,熔融挤出疏水复合母粒;

[0113]ⅲ、将疏水复合母粒熔体注入模具;

[0114]

注入压缩空气并调整压缩空气的压力,令疏水复合母粒熔体膨胀后与模具内壁紧密贴合,形成厚度为50μm的第一皮层;

[0115]

将皮层内部抽真空,同时向皮层内部注入聚丙烯熔体(pph-t03中国石化),形成芯层;

[0116]

在芯层表面注入疏水复合母粒熔体,形成50μm的第二皮层,令第一皮层和第二皮层完全包覆芯层,冷却脱模得到疏水疏油自清洁材料。

[0117]

实施例3-一种疏水疏油自清洁材料的制备方法

[0118]ⅰ、制备硅烷改性粉体;

[0119]

a、将60nm的中空玻璃微珠和2μm的滑石粉按质量比为1:4在110℃下干燥4h,置于搅拌器中进行搅拌预热1min;

[0120]

b、将γ-氨丙基三乙氧基硅烷用乙醇稀释5倍后分批次滴加至搅拌器,进行5min的一次搅拌;

[0121]

c、将十三氟辛基三甲氧基硅烷用乙醇稀释5倍后分批次滴加至搅拌器,进行5min的二次搅拌得到混合料;其中,按照质量比,十三氟辛基三甲氧基硅烷的添加量为二氧化硅和二氧化钛的总添加量的5%,十三氟辛基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷的质量比为2:3;

[0122]

d、将混合料在110℃下干燥5h,得到硅烷改性粉体。

[0123]ⅱ、将聚丙烯(pp mm20s茂名石化)88份、硅烷改性粉体14份、pvdf粉5份、聚丙烯接枝马来酸酐相容剂3份和季戊四醇硬脂酸酯3份混合均匀,熔融挤出疏水复合母粒;

[0124]ⅲ、将疏水复合母粒熔体注入模具;

[0125]

注入压缩空气并调整压缩空气的压力,令疏水复合母粒熔体膨胀后与模具内壁紧密贴合,形成厚度为100μm的第一皮层;

[0126]

将皮层内部抽真空,同时向皮层内部注入聚丙烯熔体(pph-t03中国石化),形成芯层;

[0127]

在芯层表面注入疏水复合母粒熔体,形成100μm的第二皮层,令第一皮层和第二皮层完全包覆芯层,冷却脱模得到疏水疏油自清洁材料。

[0128]

实施例4-一种疏水疏油自清洁材料的制备方法

[0129]ⅰ、制备硅烷改性粉体;

[0130]

a、将50nm的二氧化硅和1μm的二氧化硅按质量比为1:4在110℃下干燥4h,置于搅拌器中进行搅拌预热1min;

[0131]

b、将γ-氨丙基三乙氧基硅烷用乙醇稀释5倍后分批次滴加至搅拌器,进行5min的一次搅拌;

[0132]

c、将十七氟癸基三甲氧基硅烷用乙醇稀释5倍后分批次滴加至搅拌器,进行5min的二次搅拌得到混合料;其中,按照质量比,十七氟癸基三甲氧基硅烷的添加量为二氧化硅的总添加量的2%,十七氟癸基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷的质量比为1:1;

[0133]

d、将混合料在110℃下干燥5h,得到硅烷改性粉体。

[0134]ⅱ、将聚丙烯(pp mm20s茂名石化)83份、硅烷改性粉体10份、ppa含氟加工助剂4份、聚丙烯接枝马来酸酐相容剂1份和棕榈蜡2份混合均匀,熔融挤出疏水复合母粒;

[0135]ⅲ、将疏水复合母粒熔体注入模具;

[0136]

注入压缩空气并调整压缩空气的压力,令疏水复合母粒熔体膨胀后与模具内壁紧密贴合,形成厚度为50μm的第一皮层;

[0137]

将皮层内部抽真空,同时向皮层内部注入聚丙烯熔体(pph-t03中国石化),形成芯层;

[0138]

在芯层表面注入疏水复合母粒熔体,形成50μm的第二皮层,令第一皮层和第二皮层完全包覆芯层,冷却脱模得到疏水疏油自清洁材料。其中,本实施例制得的疏水疏油自清洁材料与水滴接触的图片如图1所示,本实施例制得的疏水疏油自清洁材料与大豆油接触的图片如图2所示。

[0139]

实施例5-一种疏水疏油自清洁材料的制备方法

[0140]ⅰ、制备硅烷改性粉体;

[0141]

a、将40nm的碳酸钙和400nm的硅微粉按质量比为3:8在110℃下干燥4h,置于搅拌器中进行搅拌预热1min;

[0142]

b、将γ-氨丙基三乙氧基硅烷用乙醇稀释5倍后分批次滴加至搅拌器,进行5min的一次搅拌;

[0143]

c、将十八烷基三甲氧基硅烷用乙醇稀释5倍后分批次滴加至搅拌器,进行5min的二次搅拌得到混合料;其中,按照质量比,十八烷基三甲氧基硅烷的添加量为碳酸钙和硅微粉的总添加量的3%,十八烷基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷的质量比为3:2;

[0144]

d、将混合料在110℃下干燥5h,得到硅烷改性粉体。

[0145]ⅱ、将聚丙烯(pp mm20s茂名石化)80份、硅烷改性粉体11份、硅酮粉5份、聚丙烯接枝马来酸酐相容剂2.5份和季戊四醇硬脂酸酯1.5份混合均匀,熔融挤出疏水复合母粒;

[0146]ⅲ、将疏水复合母粒熔体注入模具;

[0147]

注入压缩空气并调整压缩空气的压力,令疏水复合母粒熔体膨胀后与模具内壁紧密贴合,形成厚度为40μm的第一皮层;

[0148]

将皮层内部抽真空,同时向皮层内部注入聚丙烯熔体(pph-t03中国石化),形成芯层;

[0149]

在芯层表面注入疏水复合母粒熔体,形成40μm的第二皮层,令第一皮层和第二皮层完全包覆芯层,冷却脱模得到疏水疏油自清洁材料。

[0150]

对比例1-一种自清洁材料的制备方法

[0151]

使用实施例4的原料和制备方法,仅将50nm的硅烷改性二氧化硅和1μm硅烷改性二氧化硅替换成相同尺寸的未改性二氧化硅。其中,本对比例制得的自清洁材料与水滴接触的图片如图3所示,本对比例制得的自清洁材料与大豆油接触的图片如图4所示。

[0152]

对比例2-一种自清洁材料的制备方法

[0153]

使用实施例4的原料,以相同的制备方法制备疏水复合母粒,通过常规注塑工艺直接制成自清洁材料。

[0154]

对比例3-一种自清洁材料的制备方法

[0155]

将聚丙烯(pp mm20s茂名石化)88份、ppa含氟加工助剂9份、聚丙烯接枝马来酸酐相容剂1份和棕榈蜡2份混合均匀,熔融挤出复合母粒;

[0156]

注入压缩空气并调整压缩空气的压力,令复合母粒熔体膨胀后与模具内壁紧密贴合,形成厚度为50μm的第一皮层;

[0157]

将皮层内部抽真空,同时向皮层内部注入聚丙烯熔体(pph-t03中国石化),形成芯层;

[0158]

在芯层表面注入复合母粒熔体,形成50μm的第二皮层,令第一皮层和第二皮层完全包覆芯层,冷却脱模得到自清洁材料。

[0159]

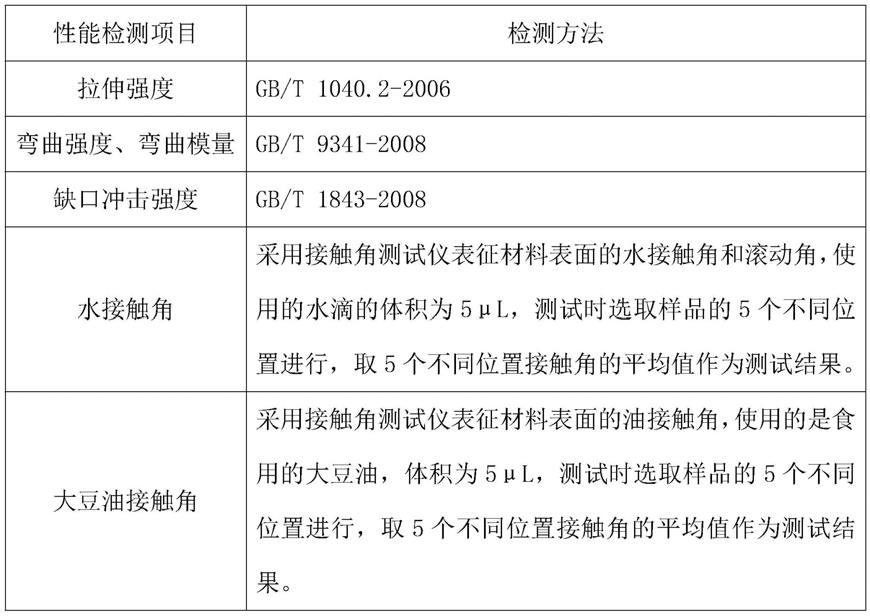

分别采用上述实施例和对比例的方法制备自清洁材料,并对制得的自清洁材料进行拉伸强度、弯曲强度、弯曲模量、缺口冲击强度、水接触角、水滴滚动角和大豆油接触角的性能检测,部分性能检测项目的检测方法如下所示:

[0160][0161]

进一步说明的是,水滴滚动角指的是液滴在倾斜表面上刚好发生滚动时,倾斜表面与水平面所形成的临界角度,一般来说,滚动角越小,表明该种液滴与表面的润湿性越小,即疏水疏油性越好。

[0162]

性能检测结果如下表1所示:

[0163]

表1不同自清洁材料的性能检测结果

[0164]

[0165][0166]

需要说明的是,空白对比例指的是仅利用基体树脂(聚丙烯,pph-t03中国石化)制备的同尺寸的塑料制品。

[0167]

由实施例1~5的性能检测结果可以得知,利用本发明一种疏水疏油自清洁材料的制备方法制备疏水疏油自清洁材料,有利于提升自清洁材料的疏水疏油性,同时解决现有疏水疏油塑料制品的生产工艺造成的生产成本高、生产难度大、环保性差、耐久性差和使用寿命低的技术问题。

[0168]

由实施例4和对比例1的性能检测结果可以得知,由于对比例1中添加的是未改性的二氧化硅,由于未改性的二氧化硅是亲水性的,所制备的自清洁材料的疏水疏油性没有改善,水、油接触角反而变小。

[0169]

由实施例4和对比例2的性能检测结果可以得知,由于对比例2是不经过双层注塑,而通过常规注塑工艺直接将疏水复合母粒制成自清洁材料,该自清洁材料具有较大的水接触角,但油接触角仍然较小,表明该自清洁材料具有较好的疏水性和差的疏油性,这是因为直接将疏水复合母粒熔融制成自清洁材料时,大部分的硅烷改性粉体被树脂熔体包裹在内部,而难以均匀分布于表面,所以,自清洁材料表面无法形成均匀致密的凹凸微纳结构,硅烷改性粉体的效果无法显现,虽然疏水改性剂的加入可以降低自清洁材料的表面能,但无法使得自清洁材料具有好的疏油性,此外,可以发现,由对比例2制备的自清洁材料的各项力学性能相对于利用基体树脂(聚丙烯,pph-t03中国石化)制备的同尺寸的塑料制品都有较大幅度的下降。

[0170]

由实施例4和对比例3的性能检测结果可以得知,由于实施例3未添加硅烷改性二氧化硅,所得自清洁材料的水接触角稍有增大,但是油接触角基本无变化,这是因为,只添加疏水改性剂,虽可以降低自清洁材料的表面能,但无法在表面形成凹凸微纳结构,硅烷改性粉体的效果无法显现,虽然疏水改性剂添加量的增加可以降低自清洁材料的表面能,但无法使得自清洁材料具有好的疏油性。

[0171]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入

本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。