1.本发明涉及一种高抗菌活性的新型可降解季铵盐材料及其制备方法,属于杀菌领域。

背景技术:

2.在当今工业的发展中,由于氧化性杀菌剂的功能局限性以及耐药菌的产生和环保的限制,开发新型、环保、多功能的非氧化性杀菌剂的工作逐渐提上日程。20世纪30年代,季铵盐作为杀菌剂开始逐渐引起人们的关注,早期研发的单链季铵盐杀菌剂虽然具有不错的杀菌效果,但其所存在的某些缺点在后续逐渐显现出来,如产生抗药性、杀生谱较窄等。因此,国内外相继研究开发出双链季铵盐杀菌剂。尽管双链季铵盐杀生剂凭借其特殊的结构、独特的性质引起了众多研究者的关注,但其仍是小分子季铵盐,存在易挥发、化学稳定性差、残留余毒、杀菌时效短等诸多不足。

3.为了改善双链小分子季铵盐的诸多不足,后续开发出了双子季铵盐,双子季铵盐是具有两个氮正离子的有机盐,相比于双链季铵盐具有更高的电荷密度、更好的降解性能以及生物相容性等。双子季铵盐种类繁多,可以根据需要改变亲水头基的性质、疏水链和连接基的长度及刚柔性或引入具有特殊功能的化学基团而得到不同类型的双子季铵盐,使其具有更丰富的结构和更优异的性能。在双子季铵盐上引入双酯基,可以使季铵盐具有更好的生物可降解性和生物相容性,从而使其有望改善对耐药菌的杀菌性能。

技术实现要素:

4.本发明的目的在于提供一种高抗菌活性的新型可降解季铵盐及其合成方法,旨在通过改变疏水链以及间隔基的长度来获得抗菌效果与降解性能优异的季铵盐抗菌材料。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种高抗菌活性的新型可降解季铵盐的合成方法,其特点在于:首先通过氯乙酰氯与乙二醇、丁二醇或己二醇反应,合成间隔基长度n分别为2、4、6的中间体,再将中间体与疏水烷基链长度m分别为8、10、12、14的n,n-二甲基辛烷-1-胺、n,n-二甲基癸烷-1-胺、n,n-二甲基十二烷-1-胺或n,n-二甲基十四烷-1-胺反应,即得到疏水烷基链长度为m、间隔基长度为n的双子酯基季铵盐。具体包括如下步骤:

7.步骤1、取乙二醇、丁二醇或己二醇加入三口烧瓶,加入氯乙酸,再滴加氯乙酰氯,然后50-60℃回流反应2-4h,所得反应体系倒入冰水中,抽滤得到粗品;最后用饱和食盐水和碳酸钠溶液洗涤产品,50-80℃下真空干燥,得到中间体乙烷-1,2-二基双(2-氯乙酸)、丁烷-1,4-二基双(2-氯乙酸)或己烷-1,6-二基双(2-氯乙酸);

8.步骤2、将n,n-二甲基辛烷-1-胺、n,n-二甲基癸烷-1-胺、n,n-二甲基十二烷-1-胺或n,n-二甲基十四烷-1-胺加入三颈烧瓶中,加入丙酮或二氯甲烷作为溶剂,然后滴加步骤1所得中间体,40-50℃回流反应6-24h,抽滤,对产物进行重结晶纯化,50-80℃下真空干燥,即获得产物双子酯基季铵盐。

9.进一步地,步骤1中,乙二醇、丁二醇或己二醇与氯乙酰氯的摩尔比为1:2~3,乙二醇、丁二醇或己二醇与氯乙酸的摩尔比为1:1。

10.进一步地,步骤2中,n,n-二甲基辛烷-1-胺、n,n-二甲基癸烷-1-胺、n,n-二甲基十二烷-1-胺或n,n-二甲基十四烷-1-胺与中间体的摩尔比为2:4~7。

11.进一步地,步骤1中,氯乙酰氯的滴加速度为1-2秒/滴。

12.进一步地,步骤2中,中间体的滴加速度为1-2秒/滴。

13.本发明的有益效果体现在:

14.1、本发明所合成的双子酯基季铵盐可用于作为抗菌材料,具有高抗菌活性,且可在水中常温下分解,对比抗菌动力学以及降解动力学,产物可以在降解完成之前杀死99%以上的细菌。

15.2、本发明的方法可以合成一系列不同分子量的季铵盐,反应温度低、能耗低、产率高,方法简单、制作成本低。

16.3、本发明采用活性污泥降解法验证了所得双子酯基季铵盐具有很好的生物降解性能,更贴近实际水体情况,对环境友好。

附图说明

17.图1为本发明实施例1~3所得中间体的1h nmr图,图中1、2、3分别对应中间体乙烷-1,2-二基双(2-氯乙酸)、丁烷-1,4-二基双(2-氯乙酸)或己烷-1,6-二基双(2-氯乙酸);

18.图2为本发明实施例1所得不同碳链长度的q

m-2-m

的1hnmr图,其中图a、b、c、d分别为q

8-2-8

、q

10-2-10

、q

12-2-12

、q

14-2-14

的1hnmr图;

19.图3为本发明实施例2所得不同碳链长度的q

m-4-m

的1hnmr图,其中图a、b、c、d分别为q

8-4-8

、q

10-4-10

、q

12-4-12

、q

14-4-14

的1hnmr图;

20.图4为本发明实施例3所得不同碳链长度的q

m-6-m

的1hnmr图,图中1、2、3、4分别为q

8-6-8

、q

10-6-10

、q

12-6-12

、q

14-6-14

的1hnmr图;

21.图5为本发明实施例1所得q

m-2-m

的抗菌速率图;

22.图6为本发明实施例2所得q

10-4-10

、q

12-4-12

抗菌效率比较;

23.图7为本发明实施例3所得q

m-6-m

的抗菌速率图;

24.图8为本发明实施例1所得q

m-2-m

的降解曲线;

25.图9为本发明实施例2所得q

m-4-m

的降解曲线。

具体实施方式

26.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

27.实施例1、双子酯基季铵盐q

m-2-m

的合成

28.本实施例按如下步骤制备双子酯基季铵盐q

m-2-m

:

29.步骤1、乙烷-1,2-二基双(2-氯乙酸)的制备

30.取6.2g乙二醇加入三口烧瓶中,加入9.45g氯乙酸,再以1~2秒/滴的速度滴加24.85g氯乙酰氯滴,然后55℃回流反应2h,所得反应体系倒入冰水中,抽滤得到粗品;最后

用饱和食盐水和碳酸钠溶液洗涤产品,70℃下真空干燥,得到中间体乙烷-1,2-二基双(2-氯乙酸),1hnmr(400mhz,chloroform-d)δ4.44

–

4.38(m,4h),4.13

–

4.04(m,4h)。

31.步骤2、q

m-2-m

季铵盐的合成

32.取4.72gn,n-二甲基辛烷-1-胺加入到三颈烧瓶中,加入25ml丙酮,再将2.58g乙烷-1,2-二基双(2-氯乙酸)与25ml丙酮混匀后以1~2秒/滴的速度滴加到三颈烧瓶中,45℃回流反应6h,抽滤,用二氯甲烷(dcm)与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

8-2-8

。

33.取5.56gn,n-二甲基癸烷-1-胺加入到三颈烧瓶中,加入25ml丙酮,再将2.58g乙烷-1,2-二基双(2-氯乙酸)与25ml丙酮混匀后以1~2秒/滴的速度滴加到三颈烧瓶中,45℃回流反应8h,抽滤,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

10-2-10

。

34.取6.40g n,n-二甲基十二烷-1-胺加入到三颈烧瓶中,加入25ml丙酮,再将2.58g乙烷-1,2-二基双(2-氯乙酸)与25ml丙酮混匀后以1~2秒/滴的速度滴加到三颈烧瓶中,45℃回流反应14h,抽滤,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

12-2-12

。

35.取7.24g n,n-二甲基十四烷-1-胺加入到三颈烧瓶中,加入25ml丙酮,再将2.58g乙烷-1,2-二基双(2-氯乙酸)与25ml丙酮混匀后以1~2秒/滴的速度滴加到三颈烧瓶中,45℃回流反应24h,抽滤,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

14-2-14

。

36.图2为本实施例中四种q

m-2-m

的1hnmr图,从图中结构与谱图吻合。

37.q

8-2-8

,1h nmr(400mhz,chloroform-d)δ5.49(s,4h),4.45(s,4h),3.83

–

3.75(m,4h),3.52(s,12h),1.75(dd,j=10.8,6.3hz,4h),1.35

–

1.16(m,20h),0.84(t,j=6.8hz,6h).

38.q

10-2-10

,1h nmr(400mhz,chloroform-d)δ5.47(s,4h),4.44(s,4h),3.82

–

3.73(m,4h),3.51(s,11h),1.73(dd,j=10.7,5.5hz,4h),1.33

–

1.22(m,14h),1.20(s,14h),0.83(t,j=6.7hz,6h).

39.q

12-2-12

,1h nmr(400mhz,chloroform-d)δ5.37(s,4h),4.48

–

4.42(m,4h),3.76(dd,j=11.3,5.7hz,4h),3.52

–

3.47(m,12h),1.70(d,j=5.7hz,4h),1.29(d,j=16.6hz,12h),1.24

–

1.18(m,26h),0.84(dd,j=9.5,5.6hz,6h).

40.q

14-2-14

,1h nmr(400mhz,chloroform-d)δ5.46(s,4h),4.45(s,3h),3.82

–

3.73(m,4h),3.51(s,12h),1.75(t,j=8.4hz,4h),1.35

–

1.22(m,44h),0.85(t,j=6.7hz,6h).

41.实施例2

42.本实施例按如下步骤制备q

m-4-m

季铵盐:

43.步骤1、丁烷-1,4-二基双(2-氯乙酸)的制备

44.取9.01g丁二醇加入三口烧瓶中,加入9.45g氯乙酸,再以1~2秒/滴的速度滴加24.85g氯乙酰氯,然后55℃回流反应3h,所得反应体系倒入冰水中,抽滤得到粗品;最后用饱和食盐水和碳酸钠溶液洗涤产品,70℃下真空干燥,得到中间体丁烷-1,4-二基双(2-氯乙酸)产物,1hnmr(400mhz,chloroform-d)δ4.26

–

4.19(m,4h),4.05(t,j=2.4hz,4h),1.76(q,j=3.8,3.4hz,4h)。

45.步骤2、q

m-4-m

季铵盐的合成

46.取4.72gn,n-二甲基辛烷-1-胺加入到三颈烧瓶中,加入25ml二氯甲烷,再将3g丁烷-1,4-二基双(2-氯乙酸)与25ml二氯甲烷混匀后以1~2秒/滴的速度滴加到三颈烧瓶中,45℃回流反应8h,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

8-4-8

。

47.取5.56gn,n-二甲基癸烷-1-胺加入到三颈烧瓶中,加入25ml二氯甲烷,再将3g丁烷-1,4-二基双(2-氯乙酸)与25ml二氯甲烷混匀后以1~2秒/滴的速度滴加到三颈烧瓶中,45℃回流反应12h,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

10-4-10

。

48.取6.40gn,n-二甲基十二烷-1-胺加入到三颈烧瓶中,加入25ml二氯甲烷,再将3g丁烷-1,4-二基双(2-氯乙酸)与25ml二氯甲烷混匀后以1~2秒/滴的速度滴加到三颈烧瓶中,45℃回流反应12h,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

12-4-12

。

49.取7.24gn,n-二甲基十四烷-1-胺加入到三颈烧瓶中,加入25ml二氯甲烷,再将3g丁烷-1,4-二基双(2-氯乙酸)与25ml二氯甲烷混匀后以1~2秒/滴的速度滴加到三颈烧瓶中,45℃回流反应14h,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

14-4-14

。

50.图3为本实施例中四种q

m-4-m

的1h nmr图,如图所示在δ=1.8附近较于q

m-2-m

多出了一组新的峰,其他的峰与q

m-2-m

较为相似,可见结构与谱图吻合。

51.q

8-4-8

,1hnmr(400mhz,chloroform-d)δ5.59(d,j=2.9hz,4h),4.14(d,j=4.2hz,4h),3.84

–

3.75(m,4h),3.55(s,12h),1.86(d,j=4.2hz,4h),1.74(s,4h),1.41

–

1.11(m,20h),0.86(t,j=6.6hz,6h).

52.q

10-4-10

,1h nmr(400mhz,)δ4.77(s,4h),3.35(t,j=4.5hz,4h),3.04

–

2.95(m,4h),2.75(s,12h),1.05(d,j=4.5hz,4h),1.00

–

0.91(m,4h),0.48(d,j=37.8hz,28h),0.06(d,j=6.5hz,6h).

53.q

12-4-12

,1h nmr(400mhz,chloroform-d)δ5.43(s,4h),4.14(d,j=4.9hz,4h),3.81

–

3.73(m,4h),3.52(s,12h),1.79(s,4h),1.76

–

1.67(m,4h),1.24(d,j=38.2hz,36h),0.82(t,j=6.8hz,6h).

54.q

14-4-14

,1h nmr(400mhz,chloroform-d)δ5.53(s,4h),4.14(d,j=4.7hz,4h),3.83

–

3.74(m,4h),3.54(s,12h),1.82(d,j=4.6hz,4h),1.78

–

1.70(m,4h),1.30(d,j=4.6hz,8h),1.21(s,36h),0.84(t,j=6.7hz,6h).

55.实施例3

56.本实施例按如下步骤制备q

m-6-m

季铵盐:

57.步骤1、己烷-1,6-二基双(2-氯乙酸)的制备

58.取11.8g丁二醇加入三口烧瓶中,加入9.45g氯乙酸,再以1~2秒/滴的速度滴加24.85g氯乙酰氯,然后55℃回流反应3h,所得反应体系倒入冰水中,抽滤得到粗品;最后用饱和食盐水和碳酸钠溶液洗涤产品,70℃下真空干燥,得到中间体己烷-1,6-二基双(2-氯乙酸)产物,1h nmr(400mhz,chloroform-d)δ4.20

–

4.11(m,2h),4.03(d,j=3.0hz,2h),1.69

–

1.62(m,2h),1.38(p,j=3.8hz,2h).

59.步骤2、q

m-6-m

季铵盐的合成

60.取4.72gn,n-二甲基辛烷-1-胺加入到三颈烧瓶中,加入25ml二氯甲烷,再将3.25g己烷-1,6-二基双(2-氯乙酸)与25ml丙酮混匀后以1~2秒/滴的速度滴加到三颈烧瓶中,45℃回流反应10h,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

8-6-8

。

61.取5.56gn,n-二甲基癸烷-1-胺加入到三颈烧瓶中,加入25ml二氯甲烷,再将3.25g己烷-1,6-二基双(2-氯乙酸)与25ml丙酮混匀后以1~2秒/滴的速度滴加到三颈烧瓶中,45℃回流反应12h,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

10-6-10

。

62.取6.40g n,n-二甲基十二烷-1-胺加入到三颈烧瓶中,加入25ml二氯甲烷,再将3.25g己烷-1,6-二基双(2-氯乙酸)与25ml丙酮以1~2秒/滴的速度混匀后滴加到三颈烧瓶中,45℃回流反应12h,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

12-6-12

。

63.取7.24g n,n-二甲基十四烷-1-胺加入到三颈烧瓶中,加入25ml二氯甲烷,再将3.25g己烷-1,6-二基双(2-氯乙酸)与25ml丙酮以1~2秒/滴的速度混匀后滴加到三颈烧瓶中,45℃回流反应24h,用dcm与石油醚体积比为1:5的混合液对产物进行重结晶纯化,50℃下真空干燥,得到产物双子酯基季铵盐q

14-6-14

。

64.图4为本实施例中四种q

m-6-m

的1h nmr图,如图所示在δ=1.8附近较于q

m-2-m

多出了一组新的峰,δ=1.9附近较于q

m-4-m

多出了一组新的峰,其他的峰与q

m-2-m

较为相似,可见结构与谱图吻合。例外的是,q

10-6-10

较难提纯,较于其他三个季铵盐的结构有明显的杂峰

65.q

8-6-8

,1h nmr(400mhz,chloroform-d)δ5.44(s,4h),4.18(t,j=5.3hz,4h),3.82

–

3.73(m,4h),3.55(s,12h),1.80

–

1.62(m,8h),1.58

–

1.49(m,4h),1.35

–

1.17(m,20h),0.84(t,j=6.7hz,6h).

66.q

10-6-10

,1h nmr(400mhz,chloroform-d)δ5.30(s,4h),4.18(t,j=5.4hz,4h),3.80

–

3.71(m,4h),3.42(s,12h),1.74(s,4h),1.66(s,4h),1.51(s,4h),1.30(s,4h),1.22(s,20h),0.84(t,j=6.8hz,6h).

67.q

12-6-12

,1h nmr(400mhz,chloroform-d)δ5.48(s,4h),4.20(t,j=5.3hz,4h),3.83

–

3.74(m,4h),3.56(s,12h),1.76(q,j=5.4hz,4h),1.68(d,j=5.3hz,4h),1.59

–

1.51(m,4h),1.31(d,j=4.9hz,8h),1.23(s,28h),0.86(t,j=6.7hz,6h).

68.q

14-6-14

,1h nmr(400mhz,chloroform-d)δ5.48(s,4h),4.23

–

4.16(m,4h),3.83

–

3.74(m,4h),3.56(s,12h),1.75(s,4h),1.68(t,j=5.4hz,4h),1.55(s,4h),1.31(d,j=5.3hz,8h),1.23(s,36h),0.86(t,j=6.7hz,6h).

69.各实施例所制备的可降解双子酯基季铵盐抗菌材料应用于水环境中有害微生物的杀灭,以大肠杆菌为例,其具体测试方法为:使用最低抑菌浓度(mic)的测量来评估抗菌活性。使用0.9%无菌盐水配置各种浓度的季铵盐溶液(1024、512、256、128、64、32、16、8、4和2μg/ml)。将含大肠杆菌浓度为5

×

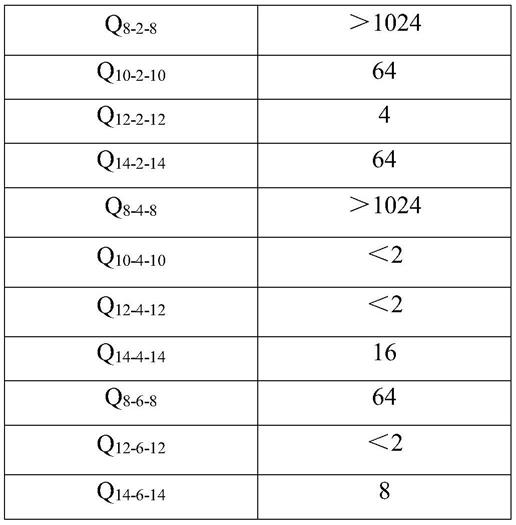

105cfu/ml的50μl tsb(胰蛋白酶大豆肉汤)溶液加入96孔微量滴定板,再加入350μl季铵盐溶液。以400μl 0.9%无菌盐水作为阴性对照,以350μl0.9%无菌盐水和50μl测试生物作为阳性对照。将带有测试生物的96孔板在37℃下孵育24小时。没有浑浊出现的季铵盐溶液的浓度最低值即为mic值,具体如表1所示。

70.表1

[0071][0072][0073]

而后根据mic值,将季铵盐配制成相应浓度的溶液,取200μl与200μl的等体积菌液(约5

×

105cfu/ml)混合,37℃孵化5min、10min、15min、30min、60min后,取20μl涂布。另取20μl菌液稀释至2ml,取稀释后菌液20μl平板涂布,作为空白组对照。涂布后平板在生物培养箱中倒置培养12h,通过计数法统计平板涂布前后的菌落数,定性评估季铵盐的抗菌性能。

[0074]

图5为实施例1中q

m-2-m

抗菌材料的抗菌动力学,其中q

8-2-8

的mic值过大,不存在测试价值,因此测试了其余三种季铵盐的抗菌动力学,由左至右分别为不同季铵盐与菌液共同处理5min、10min、15min、30min、60min后平板涂布并37℃孵育12h的情况,经计数空白组菌落数为315cfu,稀释前为31500cfu,即测试菌液浓度为3.15*106cfu/ml。经5min处理后菌落数大幅下降,10min处理后杀菌率可达到99.9%以上。可以看出季铵盐材料的抗菌过程可以在10min内杀死99.9%以上的大肠杆菌。

[0075]

图6为实施例2中q

10-4-10

、q

12-4-12

两种季铵盐在相等mic值下的抗菌动力学测试,由左至右分别两种季铵盐与菌液共同处理5min、10min、15min、30min、60min后平板涂布并37℃孵育12h后的情况,经计数空白组菌落数为51cfu,稀释前为5100cfu,即测试菌液浓度为2.5x105cfu.ml-1

。经5min处理后q

12-4-12

菌落数大幅下降,10min处理后杀菌率可达到99.8%以上。q

10-4-10

性能虽然劣于q

12-4-12

,但在30min处理后也能达到93.63%的灭菌率。

[0076]

图7为实施例3中q

m-6-m

抗菌材料的抗菌动力学,因q

10-6-10

难以提纯,因此测试了其余三种季铵盐的抗菌动力学,由左至右分别为不同季铵盐与菌液共同处理5min、10min、15min、30min、60min后平板涂布并37℃孵育12h的情况,经计数空白组菌落数为27cfu,稀释前为2700cfu,即测试菌液浓度为1.35*105cfu/ml。其中q

12-6-12

、q

14-6-14

在5min处理后,活菌数量大幅下降。

[0077]q8-6-8

较于q

8-2-8

、q

8-4-8

的mic值有了很大程度的下降,可见间隔基为6的季铵盐的抗菌效果优于间隔基为2、4的季铵盐,其中疏水链段长度对抗菌效果也有一定的影响。

[0078]

按gbt-5174-2018标准,测试各实施例所得季铵盐的降解性能,具体步骤如下:

[0079]

步骤1、标准曲线的绘制

[0080]

以485nm处最大吸光度为纵坐标、以浓度为横坐标,绘制各双子酯基季铵盐的标准曲线。

[0081]

步骤2、配置营养液

[0082]

称取纯水1000ml、氯化铵1g、磷酸氢二钾1g、硫酸镁0.25g、氯化钾0.25g、硫酸亚铁0.002g、酵母浸膏0.3g配成营养液,高温灭菌后备用。

[0083]

步骤3、活性污泥溶液配制

[0084]

取安徽大学池塘污泥800g~1000g,以河水1l分三次稀释,搅拌,静置15min,以双层纱布过滤,取滤液备用。

[0085]

步骤4、培养试验

[0086]

量取500ml营养液于1l三角瓶中,加入1g/l的双子酯基季铵盐水溶液15ml,再加入活性污泥溶液5ml,摇匀后加盖棉塞置于25℃、200r/min恒温摇床中振荡72h,获得培养液。

[0087]

步骤5、驯化试验

[0088]

量取500ml营养液于1l三角瓶中,加入1g/l的双子酯基季铵盐水溶液15ml,再加入5ml步骤4的培养液,摇匀后加盖棉塞置于25℃、200r/min恒温摇床中振荡72h,获得驯化液。

[0089]

步骤6、降解试验

[0090]

量取500ml营养液于1l三角瓶中,加入1g/l的双子酯基季铵盐水溶液15ml,再加入5ml步骤4的驯化液,摇匀后加盖棉塞置于25℃、200r/min恒温摇床中,振荡5min后作为降解零时,以一定时间间隔取样,测试其降解度。

[0091]

图8和图9分别为q

m-2-m

、q

m-4-m

的降解动力学曲线,可以看出,八种季铵盐在经过24h的污泥降解后,其浓度均都达到原始浓度的1%以下,且可在前6h内降解50%以上。q

14-2-14

的起始浓度较低,可能与其链段太长不稳定有关。

[0092]

结合抗菌动力学的结果,可以得出结论,即本发明制备的季铵盐材料可以在全部降解之前完成对细菌99%以上的灭杀,且具有极高的降解特性。

[0093]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。